(54) УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ РУКАВНЫХ ПЛЕНОК ИЗ ТЕРМОПЛАСТОВ

этом случае вращающийся стол имеет внутренний зубчатый венец.

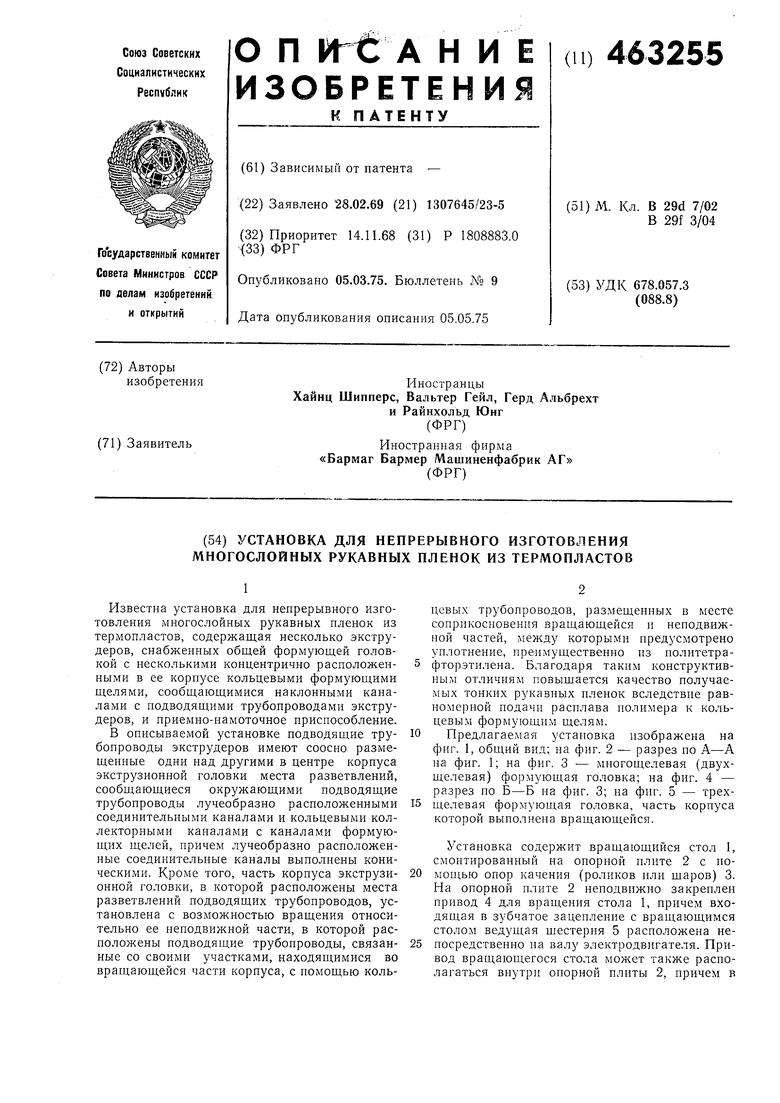

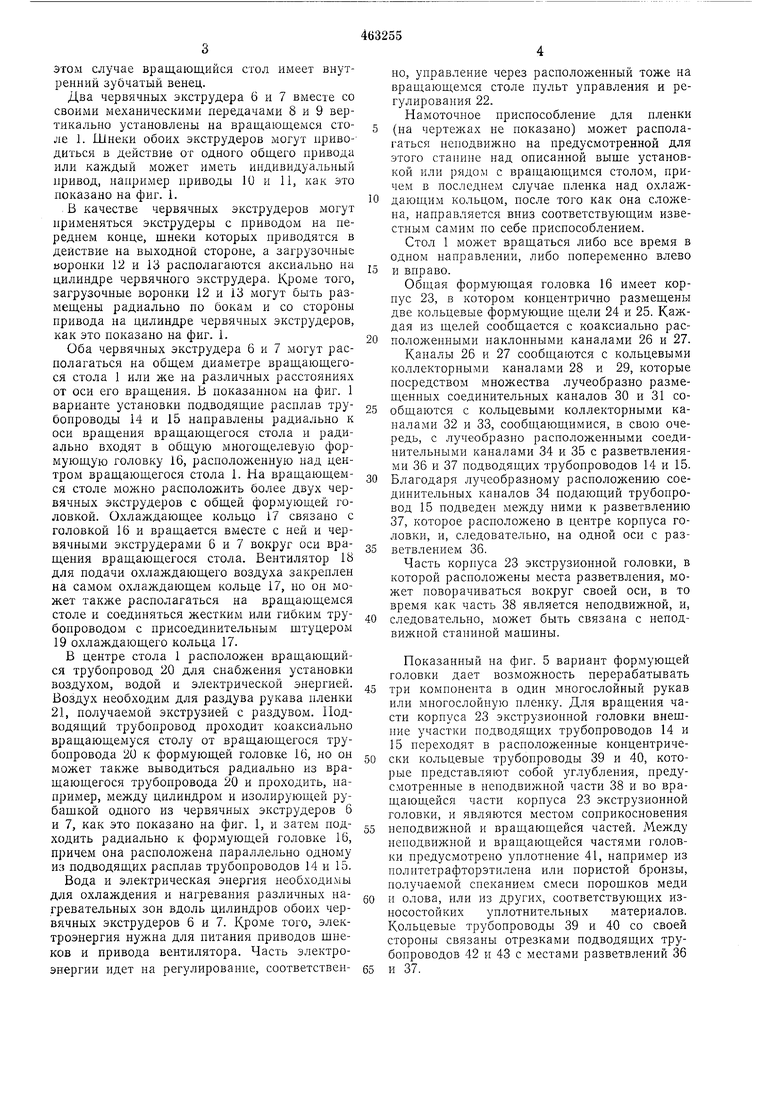

Два червячных экструдера 6 и 7 вместе со своими механическими передачами 8 и 9 вертикально установлены на вращающемся столе 1. Шнеки обоих экструдеров могут приводиться в действие от одного общего привода или каждый может иметь индивидуальный привод, например приводы 10 и И, как это показано на фиг. 1.

В качестве червячных экструдеров могут применяться экструдеры с приводом на переднем коппе, шнеки которых приводятся в действие на выходной стороне, а загрузочпые воронки 12 и 13 располагаются аксиально на цилиндре червячного экструдера. Кроме того, загрузочпые воронки 12 и 13 могут быть размещены радиально но бокам и со стороны привода на пилиндре червячпых экструдеров, как это показано на фиг. 1.

Оба червячных экструдера 6 и 7 могут располагаться на общем диаметре вращающегося стола 1 или же на различных расстояниях от оси его вращения. В показанном на фиг. 1 варианте установки подводящие расплав трубопроводы 14 и 15 направлепы радиально к оси вращения вращающегося стола и радиально входят в общую многощелевую формующую головку 16, расположенную над центром вращающегося стола 1. На вращающемся столе можно расположить более двух червячных экструдеров с общей формующей головкой. Охлаждающее кольцо 17 связано с головкой 16 и вращается вместе с ней и червячными экструдерами 6 и 7 вокруг оси вращения вращающегося стола. Вентилятор 18 для подачи охлаждающего воздуха закреплен на самом охлаждающем кольце 17, но он может также располагаться на вращающемся столе и соединяться жестким или гибким трубопроводом с присоединительным щтуцером 19 охлаждающего кольца 17.

В центре стола 1 расположен вращающийся трубопровод 20 для снабжения установки воздухом, водой и электрической энергией. Воздух необходим для раздува рукава пленки 21, получаемой экструзией с раздувом. Иодводящий трубопровод проходит коаксиально вращающемуся столу от вращающегося трубопровода 20 к формующей головке 16, но оп может также выводиться радиально из вращающегося трубопровода 20 и проходить, папример, между цилиндром и изолирующей рубащкой одного из червячных экструдеров 6 и 7, как это показано на фиг. 1, и затем подходить радиально к формующей головке 16, причем она расположена параллельно одному из подводящих расплав трубопроводов 14 и 15.

Вода и электрическая энергия необходимы для охлаждения и нагревания различных нагревательных зон вдоль цилиндров обоих червячных экструдеров 6 и 7. Кроме того, электроэнергия нужна для питания приводов шнеков и привода вентилятора. Часть электроэнергии идет на регулирование, соответственно, управление через расположенный тоже на вращающемся столе пульт управления и регулирования 22.

Намоточное приспособление для пленки 5 (па чертежах не показано) может располагаться пеподвижно на предусмотренной для этого станине над описанной выше установкой или рядом с вращающимся столом, причем в последнем случае пленка над охлаждающим кольцом, после того как она сложена, направляется вниз соответствующим известным самим по себе приспособлением.

Стол 1 может вращаться либо все время в одном направлении, либо попеременно влево

15 и вправо.

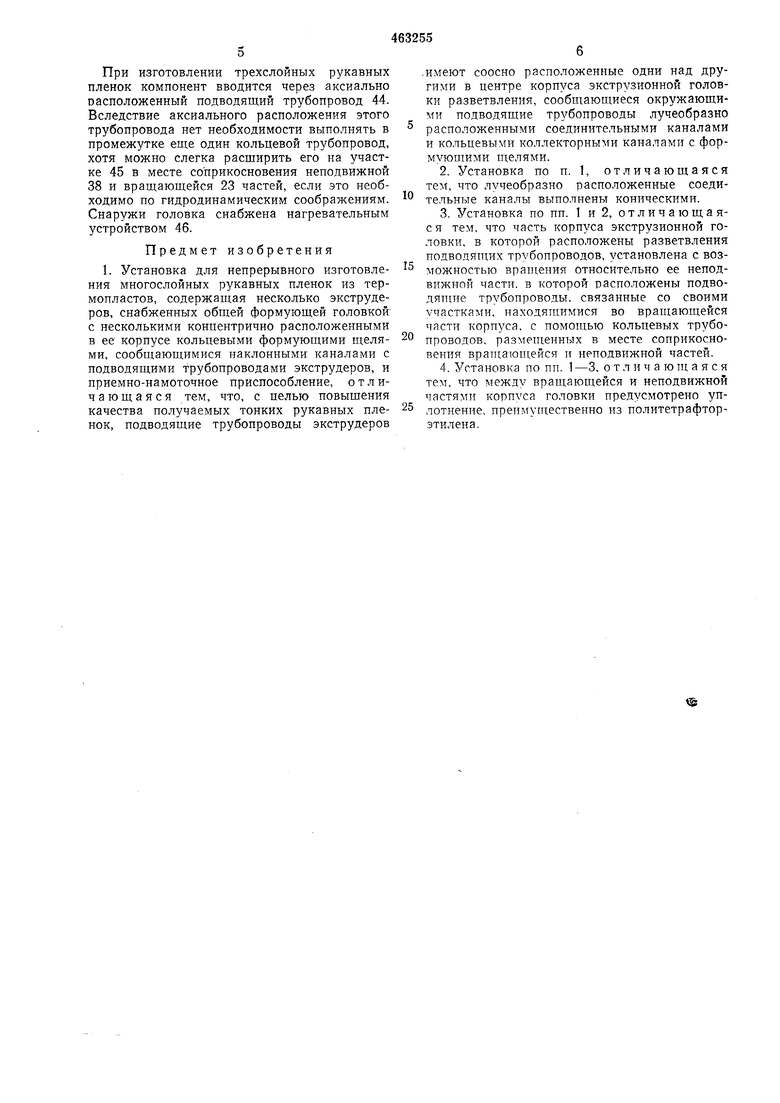

Общая формующая головка 16 имеет корпус 23, в котором коицентрично размещены две кольцевые формующие щели 24 и 25. Каждая из щелей сообщается с коаксиальпо рас0 положенными наклонными каналами 26 и 27.

Каналы 26 и 27 сообщаются с кольцевыми

коллекторными каналами 28 и 29, которые

посредством множества лучеобразно размещеппых соединительных каналов 30 и 31 сообщаются с кольцевыми коллекторными каналами 32 и 33, сообп1ающимися, в свою очередь, с лучеобразно расположенными соединительными каналами 34 и 35 с разветвлениями 36 и 37 подводящих трубопроводов 14 и 15.

0 Благодаря лучеобразному расположению соединительных каналов 34 подающий трубопровод 15 подведен между ними к разветвлению 37, которое расположено в центре корпуса головки, и, следовательно, па одной оси с раз5 ветвлением 36.

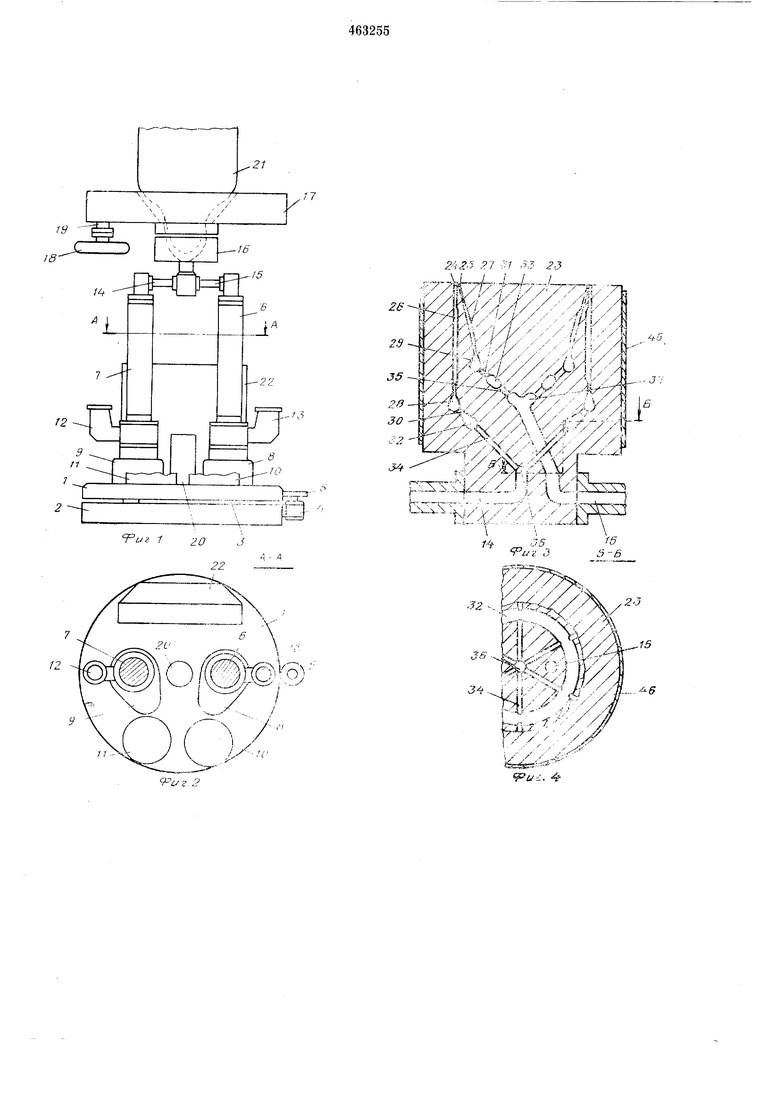

Часть корпуса 23 экструзионной головки, в которой расположены места разветвления, может поворачиваться вокруг своей оси, в то время как часть 38 является неподвижной, и,

0 следовательно, может быть связана с неподвижной станиной машины.

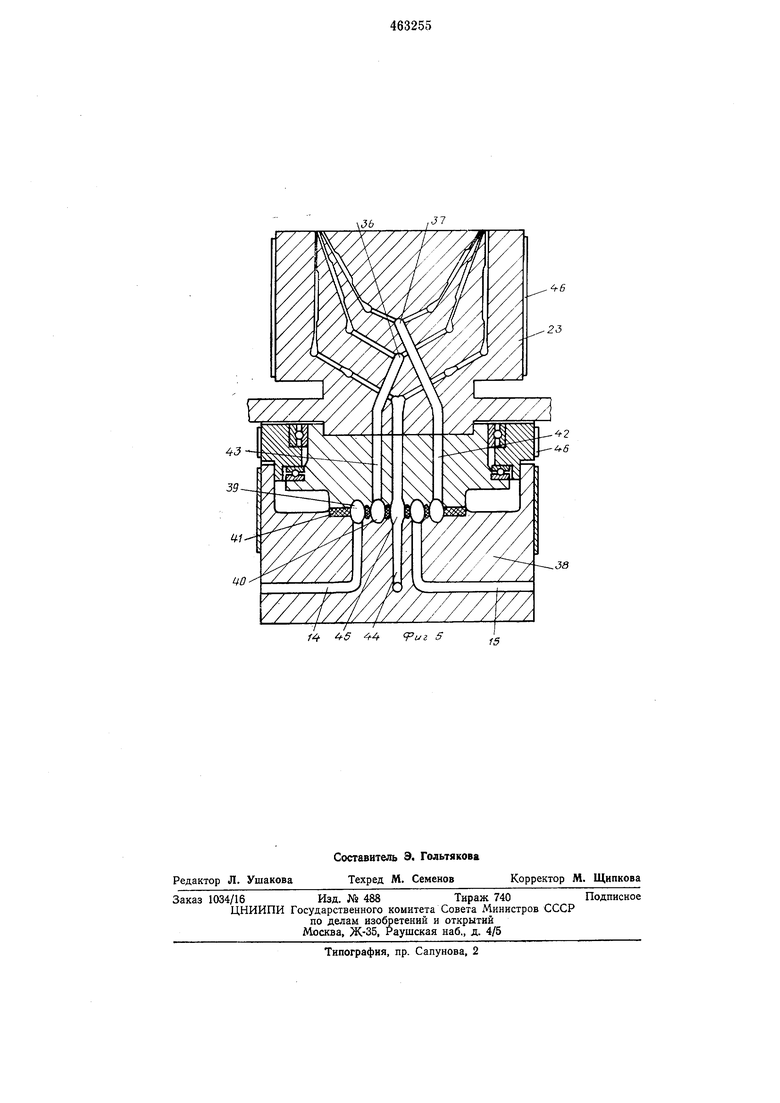

Показанный на фиг. 5 вариант формующей головки дает возможность перерабатывать

5 три компопента в один многослойный рукав или мпогослойную пленку. Для вращения части корпуса 23 экструзионной головки внешние участки подводящих трубопроводов 14 и 15 переходят в расположенные концентрически кольцевые трубопроводы 39 и 40, которые представляют собой углубления, предусмотреппые в пеподвижной части 38 и во вращающейся части корпуса 23 экструзионной головки, и являются местом соприкосновения

5 неподвижной и вращающейся частей. Между неподвижной и вращающейся частями головки предусмотрено уплотпепие 41, например из полптетрафторэтилепа или пористой бронзы, получаемой спеканием смеси порошков меди

0 и олова, или из других, соответствующих изпосостойких уплотнительных материалов. Кольцевые трубопроводы 39 и 40 со своей стороны связаны отрезками подводящих трубопроводов 42 и 43 с местами разветвлений 36

и 37.

При изготовлении трехслойных рукавных пленок компонент вводится через аксиально расположенный подводящий трубопровод 44. Вследствие аксиального расположения этого трубопровода нет необходимости выполнять в промежутке еще один кольцевой трубопровод, хотя можно слегка расширить его на участке 45 в месте соприкосновения неподвижной 38 и вращающейся 23 частей, если это необходимо по гидродинамическим соображениям. Снаружи головка снабжена нагревательным устройством 46.

Предмет изобретения

1. Установка для непрерывного изготовления многослойных рукавных пленок из термопластов, содержащая несколько экструдеров, снабженных общей формующей головкой с несколькими кониентрично расположенными в ее корпусе кольцевыми формующими щелями, сообщающимися наклонными каналами с подводящими трубопроводами экструдеров, и приемно-намоточное приспособление, отличающаяся тем, что, с целью повыщения качества получаемых тонких рукавных пленок, подводящие трубопроводы экструдеров

.имеют соосно расположенные одни над другими в центре корпуса экструзионной головки разветвления, сообщающиеся окружающими подводящие трубопроводы лучеобразно расположенными соединительными каналами и кольцевыми коллекторными каналами с формующими щелями.

2.Установка по п. 1, отличающаяся тем, что лучеобразно расположенные соеди0тельные каналы выполнены коническими.

3.Установка по пп. 1 и 2, отличающаяс я тем, что часть корпуса экструзионной головки, в которой расположены разветвления подводящих трубопроводов, установлена с воз5можностью вращения относительно ее неподвижной части, в которой расположены подводяпще трубопроводы, связанные со своими участками, находящимися во вращающейся части корпуса, с помощью кольцевых трубо0проводов, размеп1енных в месте соприкосновения вращающейся и неподвижной частей.

4.Установка по пп. 1 -3, отличающаяся тем, что между вращающейся и неподвижной частями корпуса головки предусмотрено уплотнение, преимущественно из политетрафторэтилена.

/7

r

W

18

/4 A

J

Г2

9 n ,

.

т

r20J

24. 21 ./ J J , ,.,,4 /

.-:/ji// v/,: /HI/

..J; r « / - --- - - -- -- xfcH V/

.i

Ь:Д;4 - //

-i ./ ),;:дl l/

WfeS -v22b

L 5

I I /4 45 44

4fi

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для совместной экструзии нескольких пластических материалов в виде рукавной пленки | 1981 |

|

SU1371494A3 |

| Головка экструдера для изготовления рукавной полимерной пленки | 1976 |

|

SU655559A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU863391A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО РУКАВНОГО ИЛИ ТРУБЧАТОГО ЖГУТА | 2002 |

|

RU2254995C1 |

| ЙСЕСОЮЗНАЯ | 1973 |

|

SU396270A1 |

| Экструзионная головка для изготовления многоцветных изделий из полимернных материалов | 1972 |

|

SU438544A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| Экструзионная головка для изготовления изделий из полимерных материалов | 1979 |

|

SU874384A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПЛАСТМАССОВЫХ ПРОФИЛЕЙ | 2011 |

|

RU2471624C1 |

Авторы

Даты

1975-03-05—Публикация

1969-02-28—Подача