Изобретение относится к области металлургии, в частности к производству бетонных композиций для футеровки высокотемпературных металлургических агрегатов, для выполнения монолитных участков футеровки тепловых агрегатов, для изготовления крупногабаритных изделий: монолитных фурм, сводов электропечей, крышек ковшей.

Известна огнеупорная бетонная композиция, содержащая, мас.%: андалузит - 31-39, в том числе: фракции 0-1 мм - 12-17, фракции 160 мкм - 19-22, обожженную огнеупорную глину фракции 1-7 мм с содержанием Al2O3 не менее 45 мас.% - 45-53, реактивный глинозем - 9-12, тонкодисперсный кремнезем - 2,0-3,5, высокоглиноземистый цемент - 2,0-3,5, триполифосфат натрия (сверх 100%) - 0,12-0,15, лимонную кислоту (сверх 100%) - 0,012-0,015, органическое волокно (сверх 100%) - 0,06-0,15 (RU 2410361 от 07.09.2009 г.).

Существенным недостатком данной огнеупорной бетонной композиции является то, что в качестве заполнителя используется обожженная огнеупорная глина (шамот). Изделия, изготовленные из известной смеси, не выдерживают длительное воздействие высоких температур в службе, температура применения таких изделий не превышает 1450°C. Огнеупорная глина (шамот) спекается при высоких температурах эксплуатации, что приводит к изменению объема готового изделия. Кроме того, шамот-алюмосиликат с большим содержанием стеклофазы обладает низкой устойчивостью к воздействию металла и шлака.

Известна также огнеупорная бетонная композиция, которая содержит андалузитовый заполнитель, реактивный глинозем, высокоглиноземистый цемент, тонкодисперсный кремнезем, триполифосфат натрия и лимонную кислоту при следующем соотношении компонентов, мас.%: 77-82 андалузит, 10-12 реактивный глинозем, 4,5-5 тонкодисперсный кремнезем, 4-6 высокоглиноземистый цемент, а также сверх 100% 0,12-0,15 триполифосфат натрия и 0,012-0,015 лимонная кислота. Андалузитовый заполнитель имеет следующий фракционный состав, мас.%: 72-77 фракция 0-5 мм и 23-28 фракция менее 55 мкм (RU 2331617, C04B 35/66, 20.08.2008).

Недостатком этой бетонной композиции является неудовлетворительная укладываемость в форму, которая сопровождается расслоением бетона при подаче последующих его порций, и недостаточная термопрочность при эксплуатации огнеупорного изделия. Кроме того, для получения необходимых эксплуатационных свойств изделия, изготовленные из известной бетонной смеси, рекомендуется термообрабатывать при температуре 1000°C, что не всегда соответствует возможностям теплового агрегата.

Известна также огнеупорная бетонная композиция, содержащая огнеупорный заполнитель на основе оксида алюминия фр. 6-3 мм 20-25, фр. 3-1 мм 13-25, фр. 1-0 мм 8-20 и алюмомагнезиальную шпинель фр. 0,5-0 мм 10-20, меламиновый или поликарбоксилатный пластификатор 0,045-0,07 (сверх 100%), тонкодисперсную матрицу фр. 0,063 мм 15-30 и высокоглиноземистый цемент фр. 0,045 мм 2-8, дисперсный глинозем фр. 0,0075 0,2-0,4 (сверх 100%). В качестве тонкодисперсной матрицы смесь содержит мас.%: корунд фр. 0,063 мм 35-40, реактивный глинозем фр. <0,005 мм 35-40 и алюмомагнезиальную шпинель фр. <0,063 мм 30-20. Огнеупорная бетонная смесь дополнительно содержит органическое волокно 0,02-0,05 мас.% (сверх 100%) (RU2320617 от 10.02.2006 г.).

Известная огнеупорная бетонная композиция имеет ряд недостатков. Предлагаемая бетонная композиция не позволяет изготовить крупногабаритное изделие с достаточной высокотемпературной прочностью при изгибе. Изделие также не обладает термической стойкостью при циклических перепадах температуры в диапазоне 1500°C-300°C в период эксплуатации вследствие процесса спекания и отрицательных линейных изменений при высокотемпературном нагреве. Изделие не обладает достаточной шлакоустойчивостью. В результате, огнеупоры, изготовленные из бетонной композиции известного состава, не вырабатывают свой ресурс при эксплуатации в тепловом агрегате при условии наличия знакопеременной тепловой нагрузки, что усугубляется пропиткой компонентами шлака с последующим трещинообразованием и образованием сколов.

Технический результат, достигаемый в настоящем изобретении, заключается в создании огнеупорной бетонной композиции с высокой прочностью через сутки после заполнения формы, с высокими высокотемпературными прочностными свойствами при изгибе, высокой шлакоустойчивостью и стойкостью к трещинообразованию при многократном воздействии теплосмен (термостойкостью).

Указанный технический результат достигается за счет того, что огнеупорная бетонная композиция содержит огнеупорный наполнитель на основе оксида алюминия, высокоглиноземистый цемент, комплексную добавку, органическое и/или металлическое волокно и модифицирующие добавки,согласно изобретению, комплексная добавка состоит из микрокремнезема, оксида хрома и тонкодисперсного глиноземистого компонента, взятых в соотношении (1-3):(1-4):(6-9),при следующем содержании компонентов в бетонной смеси, мас.%:

С целью реализации настоящего изобретения в качестве огнеупорного наполнителя на основе оксида алюминия используется корунд и/или андалузит и/или марлузит. Фракционный состав огнеупорного наполнителя может соответствовать типичным кривым Фуллера. Огнеупорный наполнитель может быть представлен в виде комбинации следующих фракций: 10-6 мм, 6-3 мм, 5-3 мм, 3-1 мм, 2-1 мм, 3-0,5 мм, 2-0,5 мм, 1-0 мм, 1-0,5 мм, 0,5-0 мм, 0,063-0 мм, 0,160 мм (160 мкм). Рекомендуемый максимальный размер зерна огнеупорного наполнителя не более 10 мм. Подобранный фракционный состав огнеупорного наполнителя обеспечивает плотную упаковку зерен в бетонной отливке, способствует образованию оптимального первичного структурного каркаса и увеличению механической прочности. Кроме того, максимальная величина фракции огнеупорного наполнителя обусловлена еще и размерами изготавливаемых изделий, предлагаемая композиция рекомендуется к использованию при изготовлении крупногабаритных бетонных изделий или крупногабаритных футеровок.

Особенность заявляемого изобретения выражается в том, что огнеупорная бетонная композиция содержит комплексную добавку, состоящую из микрокремнезема, оксида хрома и тонкодисперсного глиноземистого компонента, взятых в соотношении: (1-3):(1-4):(6-9). Полученное вследствие проведения экспериментальных работ соотношение компонентов (микрокремнезема, оксида хрома и тонкодисперсного глиноземистого компонента) является оптимальным. Установлено, что использование указанных компонентов в составе комплексной добавки в обозначенном соотношении позволяет создать огнеупорную бетонную композицию с высокой прочностью через сутки после заполнения бетоном формы, с высокими высокотемпературными прочностными свойствами при изгибе, высокой шлакоустойчивостью и термостойкостью, что обеспечивает достижение заявляемого технического результата.

Микрокремнезем в сочетании с тонкодисперсным глиноземистым компонентом, входящие в состав комплексной добавки, обладая высокой удельной поверхностью, при высоких температурах службы способствует муллитообразованию при температуре ниже 1200°C с незначительным объемным ростом, в то время как оксид хрома тормозит этот процесс, что замедляет объемные изменения в изделии в процессе спекания. В то же время оксид хрома начинает входить в состав твердого раствора Al2O3-SiO2 уже после начала процесса формирования муллита, разрушая его, с выделением высокотемпературной стеклофазы, блокирующей сообщающиеся поры. Одновременно формируется твердый раствор Al2O3-Cr2O3, что упрочняет структуру, и при этом возникают микротрещины по границам зерен огнеупорного наполнителя и в матрице, размещенной в межзеренном пространстве, что сообщает структуре повышенную термическую стойкость при сохранении достаточной прочности при изгибе при высокой температуре.

В качестве микрокремнезема можно использовать, например, микросилику марок 968U, 971U, 983U. В качестве оксида хрома можно использовать, в частности, оксид хрома марок ОХМ-1, ОХП-1. В качестве тонкодисперсного глиноземистого компонента, содержащегося в комплексной добавке, используют реактивный глинозем марок СТС-30, CL-370 и/или плавленый белый корунд дисперсностью не более 0,063 мм и/или кальцинированный глинозем, например, ST 9G или ST 9GF.

Комплексная добавка в составе огнеупорной бетонной композиции определена в количестве 5-21%. Обозначенное количество является оптимальным и выявлено экспериментальным путем. Комплексная добавка в количестве менее 5% не обеспечивает необходимой термической стойкости изделий, не возникает эффект микротрещиноватости. При использовании комплексной добавки в количестве более 21% будет нарушено соотношение компонентов внутри самой композиции, более активно будет происходить реакция муллитообразования, способствуя разупрочнению структуры, при этом избыток оксида хрома будет способствовать образованию излишнего количества стеклофазы, что также отрицательно скажется на высокотемпературной прочности при изгибе.

Сочетание компонентов добавки в указанном соотношении позволяет повысить термостойкость бетона, получить бетонную отливку (изделие, футеровку) с высокой шлакоустойчивостью и повысить физико-механические показатели при высоких температурах.

В состав огнеупорной бетонной композиции вводятся исходные компоненты заявленного состава, которые в совокупности с комплексной добавкой позволяют получить бетонную отливку с необходимыми физико-химическими свойствами и шлакоустойчивостью, заявленными в изобретении.

Высокоглиноземистый цемент в сочетании с добавкой микрокремнезема в составе огнеупорной бетонной композиции влияет на технологичность указанной смеси, связанную с водопотребностью, характером набора прочности бетонной отливки. Содержание высокоглиноземистого цемента определено в пределах 1-5%. Введение его менее 1% снижает механическую прочность, а более 5% приводит к ухудшению термомеханических свойств бетона вследствие образования легкоплавких соединений в системе Al2O3-СаО-SiO2 с переходом последних при охлаждении в нетермостойкую стеклофазу с потерей термостойкости, а также способствует снижению шлако- и металлоустойчивости.

В качестве модифицирующих добавок можно использовать диспергирующие глиноземы ADS-1, ADW-1, дисперсант SioxX, сочетание триполифосфата натрия и лимонной кислоты, суперпластификатор на основе поликарбоксиланов и т.д. Заявленный диапазон 0,1-1,1 определен опытным путем и является оптимальным. Модифицирующие добавки уменьшают водопотребность, улучшают растекаемость бетона, предотвращают расслаиваемость бетона при укладке в форму, регулируют в подобранном соотношении время схватывания бетона. В случае использования модифицирующих добавок при различном их соотношении можно как замедлить, так и ускорить срок схватывания бетонной смеси, чтобы предотвратить раннее твердение, и, как следствие, послойность бетона, осуществлять регулирование реологических свойств бетона при укладке в форму (в опалубку). Количественное соотношение в бетонной смеси ускорителя и замедлителя может меняться и в конкретном случае зависит от особенностей укладки и необходимого времени схватывания при различных температурах окружающей среды, в соответствии с климатическими условиями.

С целью регулирования физико-механических свойств в огнеупорную бетонную композицию вводятся различные волокна, такие как металлические и/или органические. Добавление в бетонную смесь волокон уменьшает вероятность взрывного растрескивания в процессе сушки футеровки или термообработки бетонной отливки, препятствует образованию трещин, увеличивается прочность.

Опытным путем установлено, что в заявляемую огнеупорную бетонную композицию можно вводить органические волокна, температура плавления которых не превышает 300°C, например целлюлозные, полипропиленовые, полиэтиленовые и др. При воздействии температуры до 300°C в процессе термообработки полученных из заявляемой бетонной композиции изделий, волокна в процессе расплавляются, происходит их высокотемпературное окисление, образуются канальные поры, препятствующие трещинообразованию и разрывам. Металлическое волокно армирует отливку, препятствуя ее разрушению. Оптимальным является введение в композицию органических и/или металлических волокон в количестве 0,01-2%, что способствует улучшению процесса сушки и препятствует образованию, разрушению футеровки, изделия. Введение более 2% волокна приводит к плохой растекаемости бетона, плохой укладке бетона в форме и снижению термомеханических свойств.

Далее приведены конкретные примеры осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения. Заявляемый технический результат, может быть, достигнут при любых количественных значениях исходных компонентов, пределы которых указаны в формуле и описании настоящего изобретения.

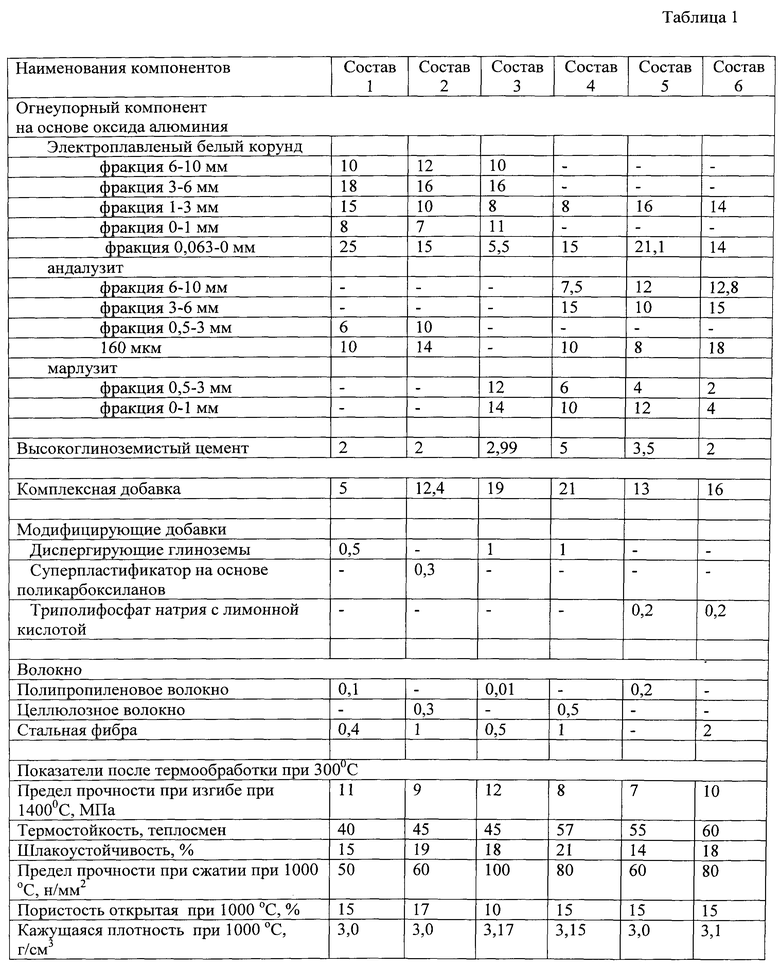

Исходные компоненты дозировали в количествах, приведенных в формуле изобретения, возможные варианты составов бетонной смеси представлены в таблице 1.

Пример 1. Для получения огнеупорной бетонной композиции предварительно изготавливали комплексную добавку из 1 части микросилики 971U, 1 части оксида хрома марки ОХМ и 9 частей кальцинированного глинозема ST 9G.

Огнеупорный наполнитель на основе оксида алюминия в виде электроплавленного белого корунда в количестве 76 мас.%, андалузита в количестве 16 мас.% засыпали в смеситель, затем добавляли 0,1% полипропиленого волокна, перемешивали 2-3 минуты (для равномерного распределения волокна), затем добавляли комплексную добавку в количестве 5 мас.%, высокоглиноземистый цемент в количестве 2 мас.%, 0,5% модифицирующей добавки (ADS-1 и ADW-1 в соотношении 1:1) и стальную фибру в количестве 0,4%. Общее время сухого перемешивания смеси не более 7 минут. Для формования изделий в сухую бетонную композицию добавляли воду до обеспечения влажности массы в пределах 4,5-5,5% и снова смешивали. Готовую бетонную массу укладывали в предварительно смазанные, например, маслом или литолом и закрепленные на виброплощадке металлические формы и уплотняли. Выдержку изделий в металлических формах в воздушно-влажных условиях производили в течение 24 часов. Затем формы разбирали, и полученные изделия помещали в воздушно-влажные условия еще на 24 часа, после чего осуществляли воздушную подсушку при нормальных условиях в течение 24 часов, и изделия отправляли в сушильную камеру на термообработку при 300°C.

Пример 2. Для получения огнеупорной бетонной композиции предварительно изготавливали комплексную добавку из 3 частей микросилики 971U, 4 частей оксида хрома марки ОХМ и 6 частей реактивного глинозема марки CL 360.

Огнеупорный наполнитель на основе оксида алюминия в виде электроплавленного белого корунда в количестве 60 мас.%, андалузита в количестве 24 мас.% засыпали в смеситель, затем добавляли 0,3% целлюлозного волокна, перемешивали 2-3 минуты (для равномерного распределения волокна), затем добавляли комплексную добавку в количестве 12,4 мас.%, высокоглиноземистый цемент в количестве 2 мас.% и модифицирующую добавку в количестве 0,3% и стальную фибру в количестве 1,0%. Общее время перемешивания смеси не более 7 минут. Изделия изготавливали, как в примере 1.

Пример 3. Для получения огнеупорной бетонной композиции предварительно изготавливали комплексную добавку из 2 частей микросилики 971U, 3 частей оксида хрома марки ОХМ и 7 частей корунда дисперсностью не более 0,063 мм.

Огнеупорный наполнитель на основе оксида алюминия в виде электроплавленного белого корунда в количестве 50,5 мас.%, марлузита в количестве 26 мас.% засыпали в смеситель, затем добавляли 0,01% полипропиленого волокна, перемешивали 2-3 минуты (для равномерного распределения волокна), затем добавляли комплексную добавку в количестве 19 мас.%, высокоглиноземистый цемент в количестве 2,99 мас.%, и модифицирующую добавку в количестве 1% и стальную фибру в количестве 0,5%. Общее время перемешивания смеси не более 7 минут. Изделия изготавливали, как в примере 1.

Аналогичным образом изготавливали изделия из огнеупорной бетонной композиции по составам 4-6. Компоненты для комплексной добавки брали в пределах соотношения (1-3):(1-4):(6-9), заявленного в изобретении.

Все показатели определяли на предварительно отлитых и термообработанных образцах: предел прочности при изгибе определяли на балочках с использованием специализированного пресса при 1400°C, термостойкость оценивали в теплосменах при циклическом нагружении (950°C - воздух) на кубиках с ребром 75 мм до появления сколов, шлакоустойчивость определяли тигельным методом на образцах (кубиках) с углублением размером - диаметр 45 мм, глубиной 45 мм после распиловки и замера площади пропитки в % к исходной.

Изготовленные в соответствии с заявляемым изобретением изделия из огнеупорной бетонной композиции обладают высокотемпературными прочностными свойствами, улучшенными служебными свойствами (повышенная стойкость к трещинообразованию при воздействии теплосмен и механических нагрузок, стойкость к воздействию шлака). Таким образом, достигается заявленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2018 |

|

RU2698390C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 1999 |

|

RU2140407C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2005 |

|

RU2281266C1 |

Изобретение относится к области металлургии, в частности к производству бетонных композиций для футеровки высокотемпературных металлургических агрегатов, для выполнения монолитных участков футеровки тепловых агрегатов, для изготовления крупногабаритных изделий: монолитных фурм, сводов электропечей, крышек ковшей. Технический результат заключается в повышении высокотемпературных прочностных свойств при изгибе, при высокой шлакоустойчивости и термостойкости. Огнеупорная бетонная композиция включает огнеупорный наполнитель на основе оксида алюминия, высокоглиноземистый цемент, комплексную добавку, органическое и/или металлическое волокно и модифицирующие добавки, причем комплексная добавка состоит из микрокремнезема, оксида хрома и тонкодисперсного глиноземистого компонента, в качестве которого используют реактивный глинозем и/или корунд дисперсностью не более 0,063 мм и/или кальцинированный глинозем, взятые в соотношении (1-3):(1-4):(6-9), при следующем содержании компонентов в бетонной композиции, мас.%: огнеупорный наполнитель - 71-92, высокоглиноземистый цемент - 2-5, комплексная добавка - 5-21, органическое и/или металлическое волокно - 0,01-2, модифицирующие добавки - 0,1-1,1. 1 табл.

1. Огнеупорная бетонная композиция, включающая огнеупорный наполнитель на основе оксида алюминия, высокоглиноземистый цемент, комплексную добавку, органическое и/или металлическое волокно и модифицирующие добавки, отличающаяся тем, что комплексная добавка состоит из микрокремнезема, оксида хрома и тонкодисперсного глиноземистого компонента, взятых в соотношении (1-3):(1-4):(6-9), при следующем содержании компонентов в бетонной композиции, мас.%:

2. Огнеупорная бетонная композиция по п.1, в которой в качестве тонкодисперсного глиноземистого компонента, содержащегося в комплексной добавке, используют реактивный глинозем и/или корунд дисперсностью не более 0,063 мм и/или кальцинированный глинозем.

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2331617C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2410361C1 |

| Объемный резонатор | 1987 |

|

SU1450020A1 |

| Устройство для ориентации изделий с боковыми выступами | 1980 |

|

SU1129151A1 |

Авторы

Даты

2015-05-10—Публикация

2014-03-04—Подача