Изобретение относится к изготовлению монолитных футеровок и фасонных изделий для тепловых агрегатов и печей сталеплавильного производства, печей для плавки алюминия и цветных металлов, тепловых агрегатов керамических, огнеупорных, цементных и других производств.

Известен огнеупор, содержащий ультрадисперсный Al2O3 и SiO2 диспергант, алюминатный цемент (заявка 1313368 Япония, МКИ C 04 B 35/66, 1988).

Недостатком этого огнеупора является низкая прочность сырца, уменьшающаяся при хранении, высокая пористость и низкая прочность после термообработки.

Известен огнеупор, состоящий из зернистого заполнителя алюмосиликатного состава, глиноземистого цемента, ультратонкого SiO2, Cr2O3, TiO2, соединений фтора (заявка N 3-177365 Япония, МКИ C 04 B 36/66, 1991).

Недостатком этого огнеупора является присутствие экологически вредных компонентов: фтора, хрома, а также короткие сроки твердения, что ограничивает применение этого материала.

Наиболее близким к заявляемому является огнеупорный бетон, включающий огнеупорный наполнитель и в качестве связующего - глиноземистый цемент, тонкодисперсный Al2O3, SiO2, добавку MgO, дефлокулянт (патент N 267387 ГДР, МКИ C 04 B 35/66, 1987).

Недостатком этого бетона является низкая шлакоустойчивость, недостаточная высокотемпературная прочность, невысокая температура применения (~ 1450oC).

Задачей, на решение которой направлено изобретение, является увеличение стойкости в службе низкоцементных бетонов на основе оксида алюминия за счет повышения прочности и шлакоустойчивости.

Поставленная задача решается за счет того, что огнеупорная бетонная смесь содержит огнеупорный заполнитель на основе оксида алюминия и в качестве связующего - комплекс тонкодисперсных материалов, включающий Al2O3 или смесь Al2O3 и SiO2 фр. 6-0,1 мкм, высокоглиноземистый кальцийалюминатный цемент, дефлокулянт, оксид магния или алюмомагнезиальную шпинель фр. <20 мкм при следующем соотношении компонентов, мас.%:

огнеупорный наполнитель фр. 7-3 мм - 25-45

фр. 3-1 мм - 15-35

фр. 1-0 мм - 20-45

Al2O3 или смесь Al2O3 и SiO2 фр. 6-0,1 мкм - 2-25

высокоглиноземистый кальцийалюминатный цемент фр. <40 мкм - 2-8

MgO или алюмомагнезиальная шпинель фр. <20 мкм - 5-15

дефлокулянт - 0,1-1,5

Огнеупорный наполнитель может быть представлен такими материалами как корунд спеченный или электроплавленный, боксит, шамот и т.п. При этом возможны сочетания этих материалов по фракциям.

Ассортимент и соотношение тонкодисперсных компонентов установлены опытным путем и продиктованы требованиями, предъявляемыми к тиксотропным низкоцементным бетонам.

Количество высокоглиноземистого цемента должно обеспечивать низкотемпературную прочность при возможно минимальном содержании оксида кальция в бетонной смеси, для чего часть цемента заменяется ультрадисперсными фракциями огнеупорного материала, при этом для улучшения реологии бетонной смеси при низком содержании воды затворения (5-6%) необходимо присутствие дефлокулянта, в качестве которого могут использоваться сложные соединения, такие как соли фосфорной кислоты, соли поликарбоновой кислоты, лигносульфонаты, карбомилметилцеллюлоза и др.

Использование в комплексном связующем Al2O3 или смеси Al2O3 и SiO2 диктуется характером огнеупорного заполнителя: при использовании корунда предпочтительно применение тонкодисперсного Al2O3, при использовании других заполнителей - смеси Al2O3 и SiO2. Соотношение в смеси Al2O3 и SiO2 не нормировано.

Использование оксида магния или алюмомагнезиальной шпинели обусловлено только доступностью сырья в данный момент на данном предприятии.

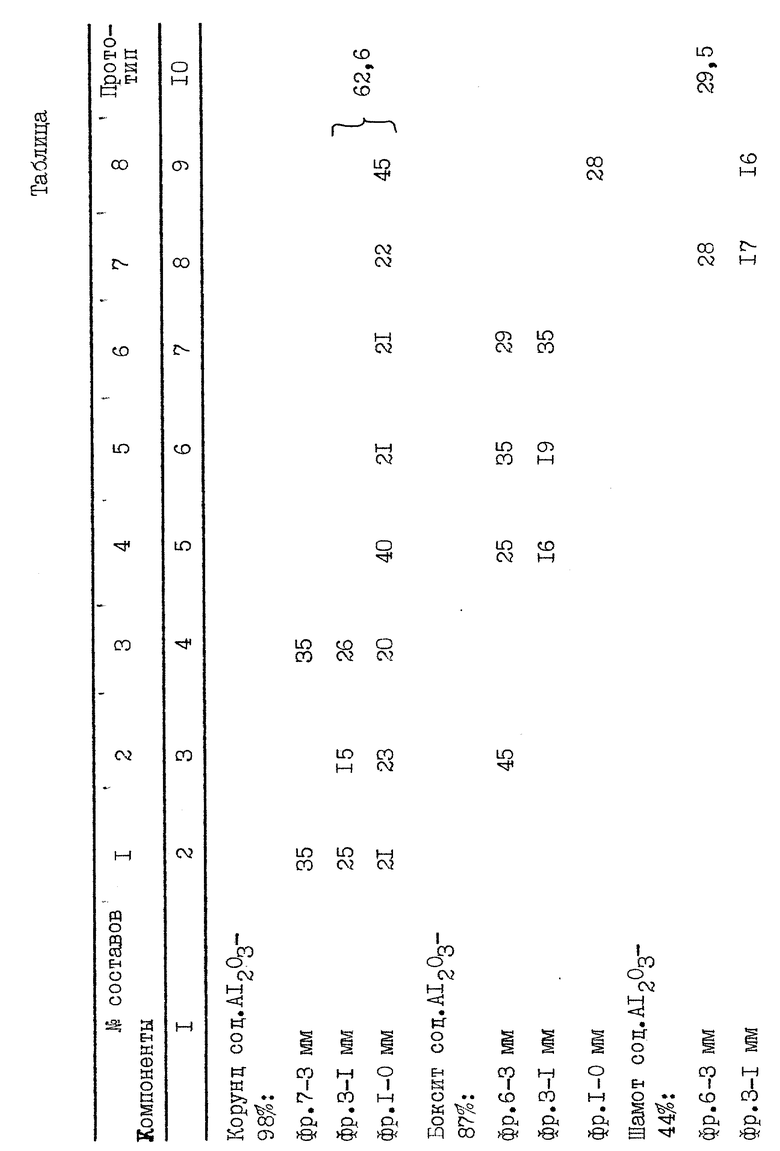

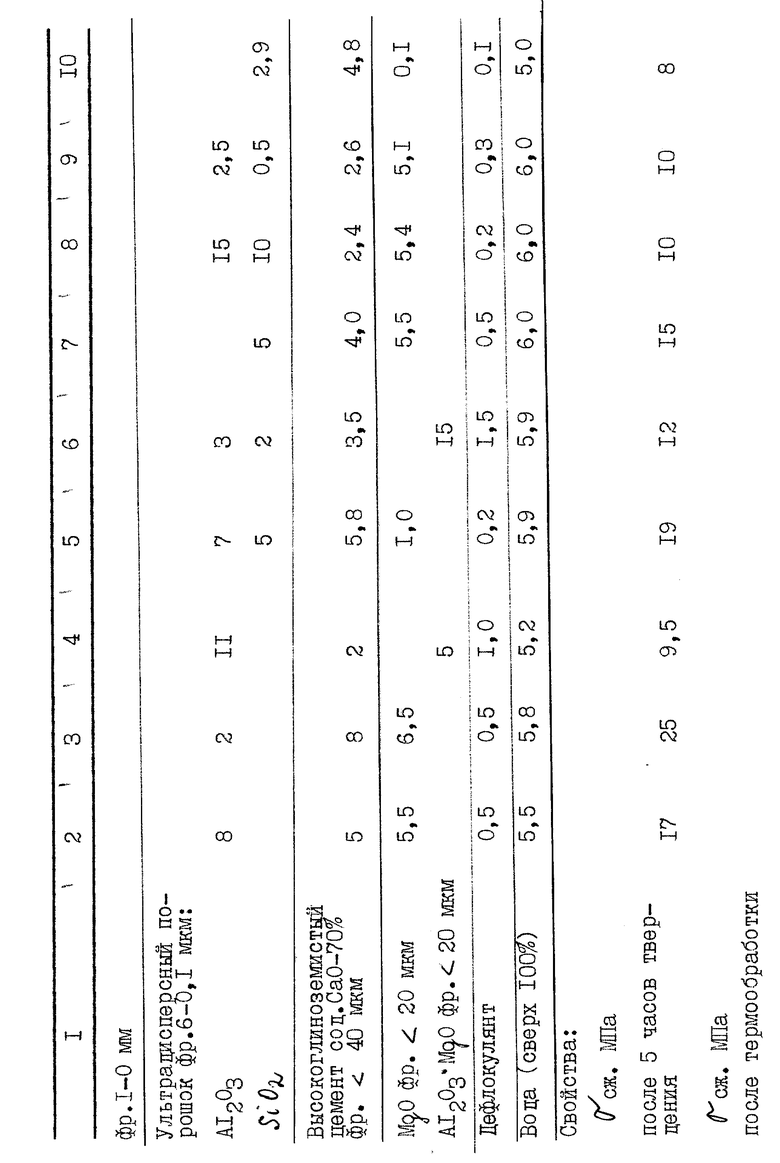

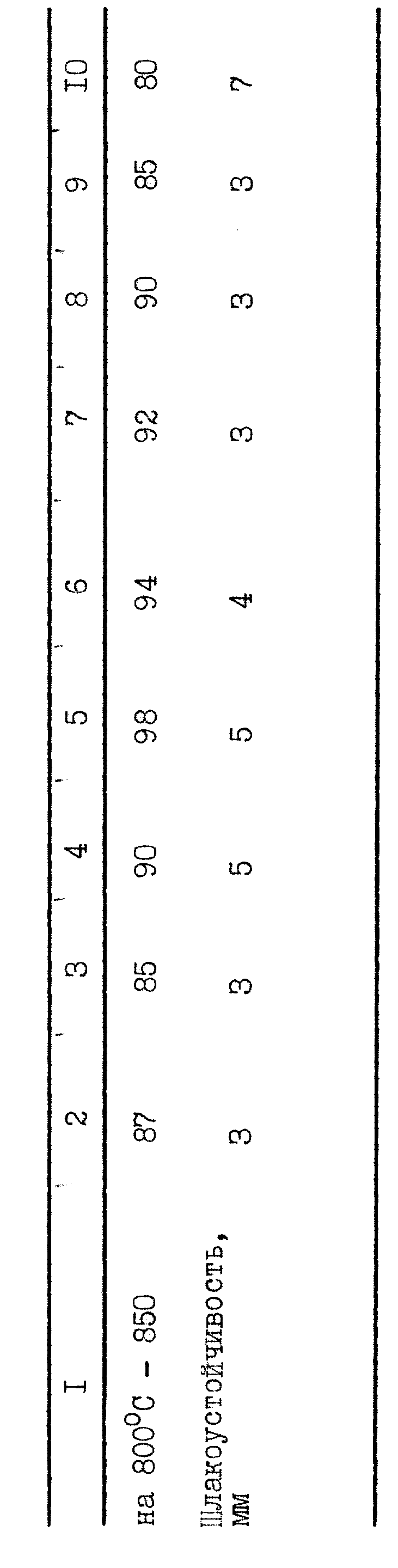

Составы бетонных смесей приведены в таблице.

Примеры реализации.

Приготовление состава N 1.

Корунд фр. 7-3 мм в кол-ве 350 г, фр. 3-1 мм в кол-ве 250 г, фр. 1-10 мм в количестве 210 г смешивают с 80 г реактивного глинозема фр. 0,1-6 мм, 50 г высокоглиноземистого цемента, содержащего не менее 70% Al2O3, 55 г порошка окиси магния фр. <20 мкм и 5 г полифосфата интенсивно смешивают не менее 4 минут, добавляют 55 г воды и продолжают интенсивное смешивание еще 4 минуты. Затем смесь при вибрации заливают в формы и виброуплотняют. Извлеченные из формы образцы термообрабатывают при температуре 800-850oC.

В остальных примерах приготовление смеси осуществляется аналогично.

Приготовление смеси прототипа.

Изготавливали смеси согласно составу и способу, указанному в патенте.

В таблице приведены свойства образцы из опытных смесей и образцов из смеси прототипа после термообработки и твердения.

На образцах определяли предел прочности при сжатии (ГОСТ 4071-80), открытую пористость и кажущуюся плотность (ГОСТ 2409-80) после термообработки при 800-850oC и после твердения в течение 5 часов.

Шлакоустойчивости определяли статическим методом. В тигли, изготовленные из разработанных составов, засыпали по 50 г шлака следующего химического состава, мас.%: SiO2 - 16,14, TiO2 - 0,43, Al2O3 - 13,79, Fe2O3 - 5,28, CaO - 48,56, MgO - 0,77, MnO - 2,16, P2O5 - 0,57, FeO - 11,20, крупностью 0,2 мм. Тигли со шлаком нагревали со скоростью 250oC/час до 1500oC и выдерживали при этой температуре 2 часа. После охлаждения тигли распиливали через центр углубления и линейкой измеряли зону взаимодействия шлака с материалом тигля.

Как видно из таблицы, изделия, полученные из предлагаемых смесей превосходят по прочности и шлакоустойчивости образцы прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| Огнеупорная бетонная смесь для футеровки подин тепловых агрегатов | 2016 |

|

RU2625580C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2012 |

|

RU2530137C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2331617C2 |

| Функциональная матричная система для огнеупорных низкоцементных композиционных материалов | 2022 |

|

RU2808741C1 |

Изобретение относится к приготовлению монолитных футеровок и фасонных изделий для тепловых агрегатов и печей сталеплавильного производства, печей для плавки алюминия и известных металлов, тепловых агрегатов керамических, огнеупорных, цементных и других производств. Технический результат - увеличение стойкости в службе низкоцементных бетонов на основе оксида алюминия за счет повышения прочности и шлакоустойчивости. Огнеупорная бетонная смесь содержит огнеупорный заполнитель на основе оксида алюминия и в качестве связующего - комплекс тонкодисперсных материалов, включающий Al2O3 или смесь Al2O3 и SiO2 фр. 6-0,1 мкм, высокоглиноземистый кальцийалюминатный цемент, дефлокулянт, оксид магния или алюмомагнезиальную шпинель фр. < 20 мкм при следующем соотношении компонентов, мас.%: огнеупорный заполнитель фр. 7-3 мм 25-45, фр. 3-1 мм 15-35, фр. 1-0 мм 20-45, Al2O3 или смесь Al2O3 и SiO2 фр. 6-0,1 мкм 2-25, высокоглиноземистый кальцийалюминатный цемент фр. <40 мкм 2-8, MgO или алюмомагнезиальная шпинель фр. <20 мкм 5-15, дефлокулянт 0,1-1,5. 1 табл.

Огнеупорная бетонная смесь для изготовления низкоцементного огнеупорного бетона, содержащая огнеупорный заполнитель на основе оксида алюминия и связующее, представляющее собой комплекс тонкодисперсных материалов, отличающаяся тем, что в качестве комплексного связующего используют Al2O3 или смесь Al2O3 и SiO2, высокоглиноземистый кальцийалюминатный цемент, оксид магния или алюмомагнезиальную шпинель и дефлокулянт при следующем соотношении компонентов, мас.%:

Огнеупорный заполнитель фр. 7 - 3 мм - 25 - 45

Фр. 3 - 1 - 15 - 35

Фр. 1 - 10 мм - 20 - 45

Al2O3 или смесь Al2O3 и SiO2 фр. 6 - 0,1 мкм - 2 - 25

Высокоглиноземистый кальцийалюминатный цемент фр. < 40 мкм - 2 - 8

MgO для алюмомагнезиальная шпинель фр. < 20 мкм - 5 - 15

Дефлокулянт - 0,1 - 1,5

| Устройство для питания поршневого четырехтактного водородного двигателя внутреннего сгорания | 1956 |

|

SU107860A1 |

| Сырьевая смесь для изготовления огнеупорных бетонов | 1987 |

|

SU1504233A1 |

| SU 1749206 A1, 23.07.92 | |||

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 0 |

|

SU398529A1 |

| МАССА ДЛЯ ОГНЕУПОРНОГО БЕТОНА | 0 |

|

SU398534A1 |

| Способ получения термической фосфорной кислоты | 1986 |

|

SU1446103A1 |

| СПОСОБ НАВЕДЕНИЯ | 1999 |

|

RU2176773C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ФАБРИКАТОВ | 2010 |

|

RU2442830C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗМЕРЕНИЯ БЫСТРОПЕРЕМЕННОГО ДАВЛЕНИЯ | 2014 |

|

RU2572069C1 |

| СПОСОБ ВЕНТИЛИРОВАНИЯ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2578536C1 |

Авторы

Даты

1999-10-27—Публикация

1999-01-18—Подача