Изобретение относится к области сборки подшипников и может найти применение в устройствах для автоматической сборки подшипников качения.

Известно устройство для сборки бессепараторных радиальных роликоподшипников, содержащее основание с механизмом подачи роликов на сборочный столик инерционного механизма вращения, механизм подачи внутреннего кольца, выполненный в виде вакуумного захвата, имеющего присоску с возможностью вертикального перемещения, предназначенного для установки внутреннего кольца на верхние торцы роликов на сборочном столике, при этом при вращении инерционного механизма со сборочным столиком на ролики действуют центробежные усилия, величина которых недостаточна для запрессовки роликов в окна сепаратора (Патент РФ №1831601 М. Кл. F 16 С 43/04, 1993).

Недостатком указанного устройства является конструкция инерционного механизма вращения со сборочным столиком, с жестко закрепленным валом в корпусе механизма вращения, что снижает возникающие центробежные усилия для обеспечения сборки подшипников и ограничивает диапазон применения.

Наиболее близким из известных технических решений является устройство для сборки бессепараторных радиальных роликовых подшипников, содержащее смонтированный на станине механизм подачи роликов с бункером для подачи роликов на сборочный столик с установленным наружным кольцом, смонтированный с возможностью вращения и возвратно-поступательного перемещения вдоль вертикальной оси, и приводной цилиндрический упругий ролик, контактирующий с цилиндрической поверхностью сборочного столика, при этом на ролики действуют центробежные усилия, величина которых ограничена скоростью вращения сборочного столика при динамическом разбалансе сборочного столика и собираемого подшипника (А.С. СССР №773324 М. Кл. F 16 С 43/06, 1980).

Недостатком данного устройства является наличие сборочного столика, установленного на жестких опорах вращения, что не обеспечивает достаточной скорости вращения сборочного столика за счет возникновения на высоких скоростях недопустимых величин вибрации из-за динамического разбаланса и ограничивает величины центробежных усилий, необходимых для запрессовки роликов в окна сепаратора подшипника.

Данное устройство имеет низкий технический уровень, что обусловлено конструктивным исполнением устройств для сборки радиальных роликовых подшипников на вращающемся сборочном столике, установленном в жестко закрепленных опорах вращения, что не обеспечивает возможности динамической балансировки сборочного столика с установленным на нем собираемым подшипником во время работы сборочного устройства, тем самым ограничиваются необходимые для запрессовки роликов в сепаратор центробежные усилия, воздействующие на ролики.

Важнейшей задачей данного изобретения является создание новой конструктивной схемы устройства для сборки радиальных роликовых подшипников на базе автоматической подачи наружного кольца, сепаратора, группы роликов с новой конструкцией механизма вращения со сборочным столиком, в виде базирующей поверхности под наружное кольцо и базирующей поверхности под торцы роликов с автоматическим регулированием положения базирующих поверхностей при достижении заданных скоростей при сборке, с ограничением дисбаланса за счет изменения положения оси вращения сборочного столика и достижение заданных скоростей вращения, в соответствии с центробежными усилиями, обеспечивающими запрессовку роликов в окна сепаратора, с последующей установкой внутреннего кольца, что позволяет создать новый технологический цикл сборки радиальных роликовых подшипников в широком диапазоне применения.

Техническим результатом заявленного устройства является новая технологическая схема сборки радиальных роликовых подшипников с автоматической подачей наружного кольца, сепаратора, группы роликов и автоматическим регулированием положения сборочных базовых поверхностей на сборочном столике с новым механизмом вращения, что обеспечивает управление сборочными операциями при переходе от скоростей загрузки до скоростей сборки, и позволяет повысить надежность работы сборочного устройства.

Технический результат достигается тем, что устройство для сборки радиальных роликовых подшипников, содержащее основание с размещенным на нем механизмом подачи наружных колец, механизмом подачи роликов с бункером, механизмом вращения со сборочным столиком, механизмом подачи внутренних колец, содержит механизм подачи сепараторов, а сборочный столик жестко установлен в механизме вращения на валу турбины, на котором также установлены диск разгона и диск торможения, по наружной поверхности которых выполнены разнонаправленные лопатки, при этом механизм вращения снабжен двумя камерами нагнетания, сообщающимися с вихревой камерой через тангенциальные отверстия, каждое из которых имеет противоположное направление подачи воздуха, при этом вал турбины расположен в симметричных опорах вращения, установленных на упругих подвесах, выполненных в виде плоских пружин, закрепленных в механизме вращения, обеспечивая возможность радиального смещения оси вращения вала турбины, с последующим расположением роликов между замковыми выступами сепаратора на вращающейся базовой поверхности сборочного столика, контактирующей с торцевыми поверхностями роликов, с последующей запрессовкой роликов под действием центробежных усилий в окна сепаратора по внутренней поверхности наружного кольца за счет контактирования цилиндрической поверхности кольцевого паза сборочного столика с цилиндрической поверхностью наружного кольца подшипника.

Создание новой конструктивной схемы устройства для сборки радиальных роликовых подшипников на базе автоматической подачи наружного кольца, сепаратора, группы роликов с новой конструкцией механизма вращения со сборочным столиком в виде базирующей поверхности под наружное кольцо и базирующей поверхности под торцы роликов с автоматическим регулированием положения базирующих поверхностей при достижении заданных скоростей, с ограничением дисбаланса за счет изменения положения оси вращения сборочного столика при переходе от скоростей загрузки до скоростей сборки в соответствии с центробежными усилиями, обеспечивающими запрессовку роликов в окна сепаратора, с последующей установкой внутреннего кольца, что позволяет создать новый технологический цикл сборки радиальных роликовых подшипников в широком диапазоне применения и повысить надежность работы сборочного устройства.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволяет установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем осуществленным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволяет выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявленном объекте, изложенном в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию “новизна” по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня, заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результат которого показывает, что заявленное изобретение не следует для специалистов явным образом из известного уровня техники.

Следовательно, заявленное изобретение соответствует требованию “изобретательский уровень”.

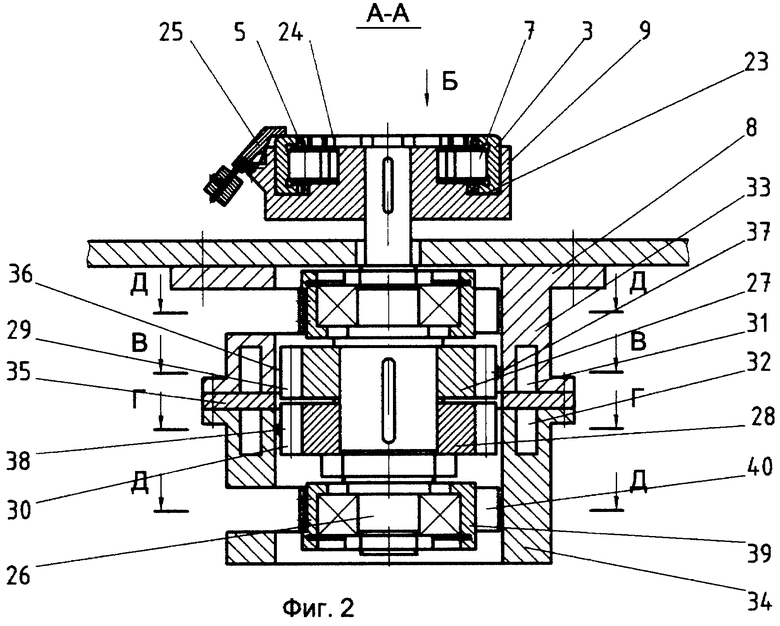

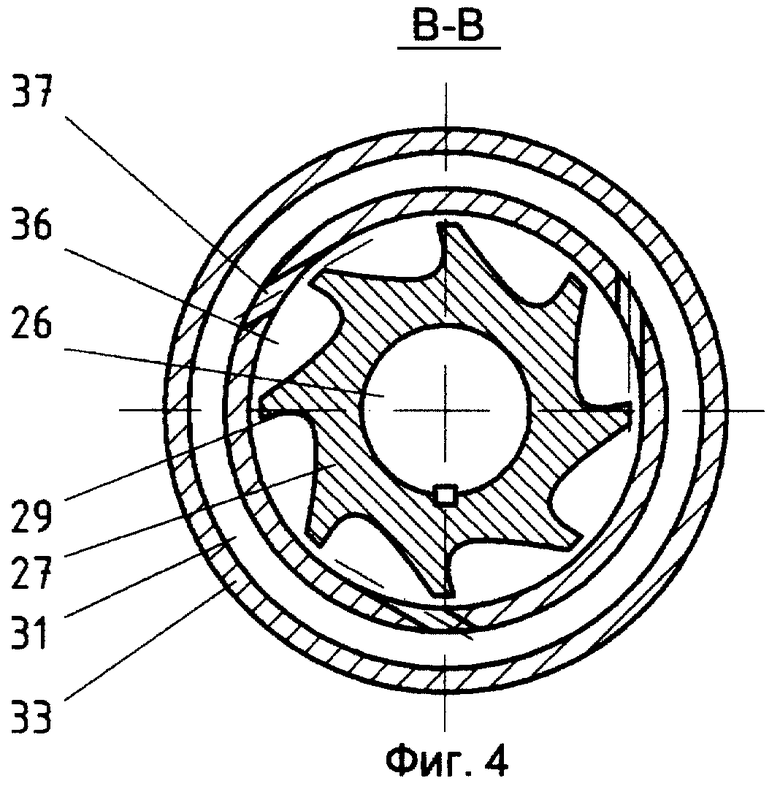

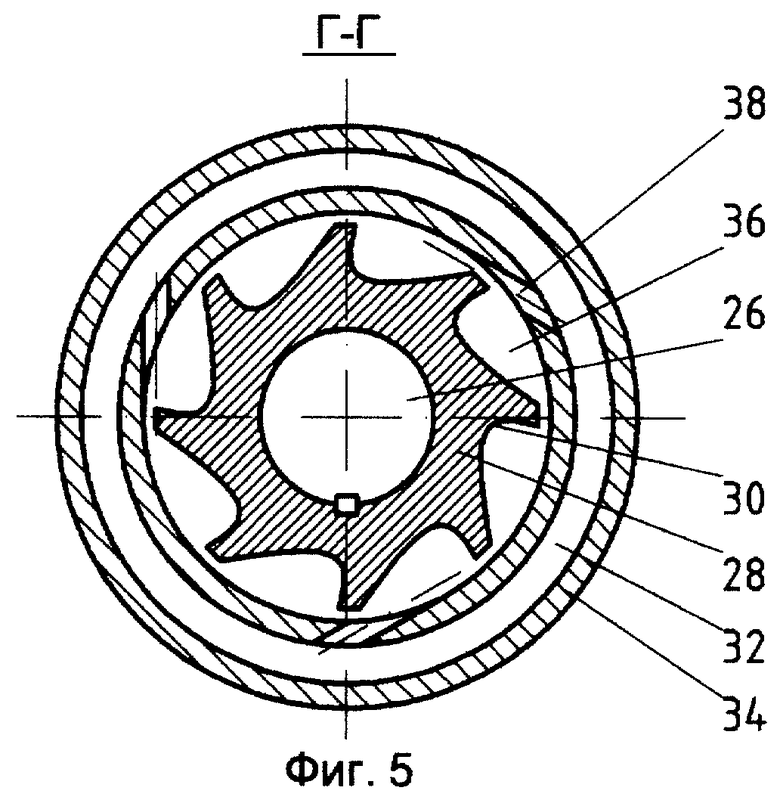

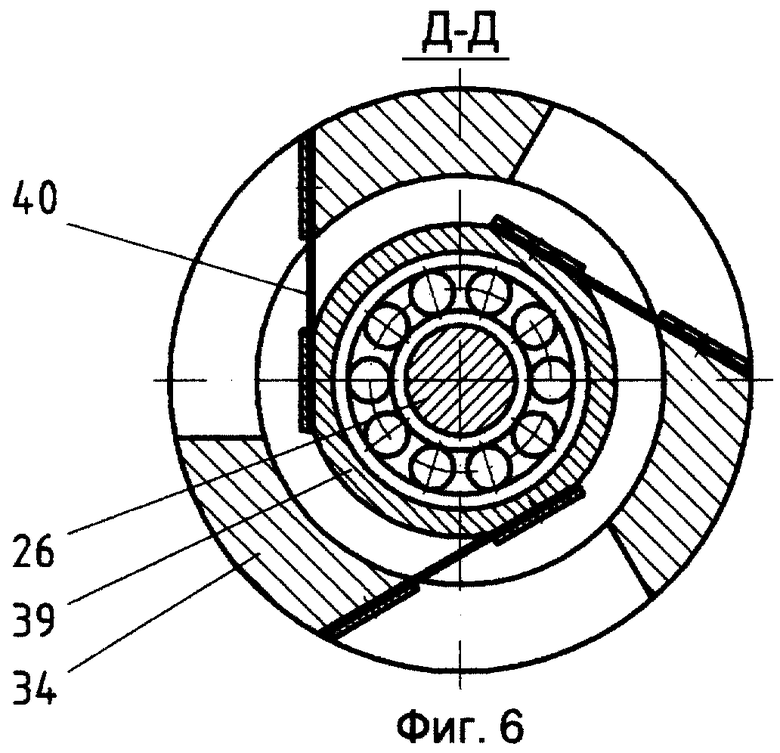

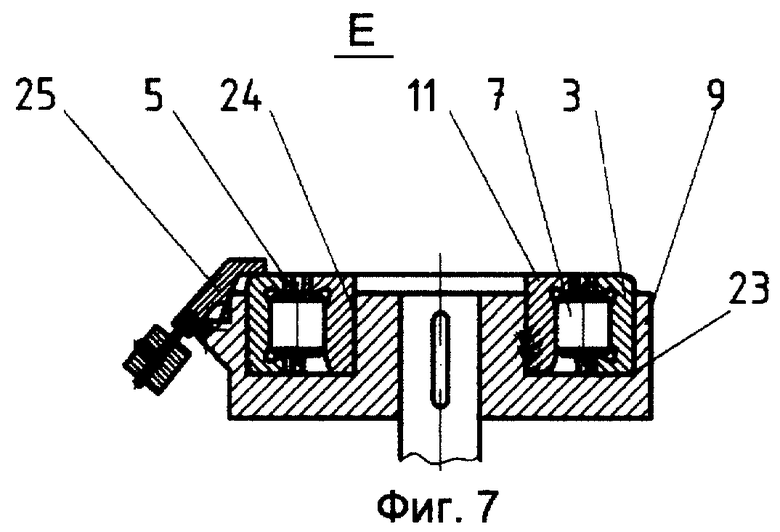

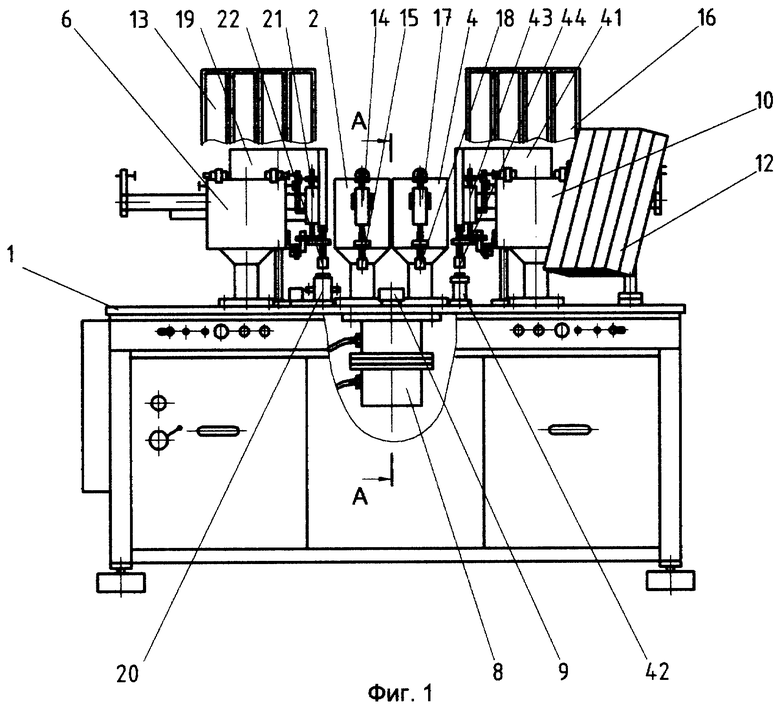

На фиг.1 представлено предлагаемое устройство для сборки радиальных роликовых подшипников, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вид Б на фиг.2; на фиг.4 - разрез В-В на фиг.2; на фиг.5 - разрез Г-Г на фиг.2; на фиг.6 - разрез Д-Д на фиг.2; на фиг.7 - вид Е на фиг.3.

Устройство для сборки радиальных роликовых подшипников состоит из основания 1 на котором размещены механизм 2 подачи наружных колец 3, механизм 4 подачи сепараторов 5, механизм 6 подачи роликов 7, механизм вращения 8 со сборочным столиком 9, механизм 10 подачи внутренних колец 11, магазин 12 готовых сборочных единиц (фиг.1, 2).

Механизм 2 подачи наружных колец 3 включает магазин 13, манипулятор 14 с вакуумным захватом 15 для подачи наружных колец 3. Механизм 4 подачи сепараторов 5 содержит магазин 16, манипулятор 17 с вакуумным захватом 18 для подачи сепараторов 5. Механизм 6 подачи роликов 7 включает вибробункер 19 с питающим лотком, приемное приспособление 20 для набора групп роликов 7 в гнезда равномерно расположенные по окружности приемного приспособления 20, манипулятор 21 с вакуумным захватом 22 для подачи групп роликов 7.

На верхнем торце сборочного столика 9 выполнены базирующая поверхность под наружное кольцо 3 и базирующая поверхность под торцы роликов 7, образованные при помощи кольцевого паза 23, наружная поверхность которого больше наружного диаметра наружного кольца 3, внутренняя поверхность меньше диаметра замковых выступов сепаратора 5, а его высота соответствует высоте борта наружного кольца 3. При этом по оси сборочного столика 9 выполнен цилиндрический выступ 24, диаметр которого меньше внутреннего диаметра внутреннего кольца 11, а его высота соответствует высоте роликов 7. Такая конструкция сборочного столика 9 позволяет обеспечивать базирование наружного кольца 3 и сепаратора 5 по цилиндрическим поверхностям кольцевого паза 23, а также базирование по торцам роликов 7 по базирующей поверхности кольцевого паза 23. При вращении сборочного столика 9 за счет заданного перемещения роликов 7 между замковыми выступами сепаратора 5 ролики 7 равномерно располагаются в замковых выступах сепаратора 5, при этом ролики 7 удерживаются в вертикальном положении посредством замковых выступов сепаратора 5 и цилиндрической поверхности выступа 24 базирующей поверхности сборочного столика 9 (фиг.2, 3). В верхней части сборочного столика 9 установлены, по периметру, центробежные захватные рычаги 25 с регулирующими грузами, позволяющими надежно зажимать наружное кольцо 3 при вращении сборочного столика 9.

Сборочный столик 9 жестко установлен в механизме вращения 8 на валу турбины 26, на котором установлены диск разгона 27 и диск торможения 28, по наружной поверхности которых выполнены лопатки 29 и 30, имеющие противоположные направления (фиг.2, 3 и фиг.4, 5). Механизм вращения 8 снабжен камерами нагнетания 31 и 32, образованными внутренними поверхностями кольцевых выточек в корпусе 33 и втулке 34 и наружной поверхностью шайбы 35, сообщающимися с вихревой камерой 36, образованной внутренними поверхностями корпуса 33 и втулки 34, посредством тангенциальных отверстий 37 и 38, каждое из которых имеет противоположное направление подачи воздуха, что обеспечивает разгон вала турбины 26, при подаче воздуха в камеру нагнетания 31, и торможение вала турбины 26, при подаче воздуха в камеру нагнетания 32. Вал турбины 26 с жестко закрепленным на нем сборочным столиком 9 с наружным кольцом, сепаратором и роликами образуют технологическую схему сборки. При этом вал турбины 26 расположен в опорах вращения 39, установленных на упругих подвесах, выполненных в виде плоских пружин 40, закрепленных в корпусе 33 и втулке 34 механизма вращения 8, позволяющих осуществлять радиальное перемещение опор вращения 39 относительно вертикальной оси (фиг.2, 3 и фиг.6). Механизм подачи 10 для внутренних колец 11 включает вибробункер 41 с питающим лотком, приемник 42, манипулятор 43 с вакуумным захватом 44 для подачи внутренних колец 11 вовнутрь наружного кольца 3 на сборочном столике 9. Для обеспечения завершающего этапа операции сборки подшипника устройство может быть снабжено дополнительным механизмом вращения 8 со сборочным столиком 9 (фиг.7), у которого внутренняя поверхность кольцевого паза 23 меньше внутреннего диаметра внутреннего кольца 11, что позволяет устанавливать внутреннее кольцо 11 вовнутрь скомплектованного роликами 7 и сепаратором 5 наружного кольца 3, установленного на сборочном столике 9.

Такая конструкция механизма вращения 8 со сборочным столиком 9 обеспечивает автоматическое регулирование положения базирующих поверхностей сборочного столика при переходе от скоростей загрузки до заданных скоростей сборки, с ограничением дисбаланса и вибрации за счет изменения положения оси вращения сборочного столика, установленного на валу турбины, что позволяет получить необходимые величины центробежных усилий для запрессовки роликов в окна сепаратора собираемого подшипника с последующей установкой внутреннего кольца и обеспечить создание нового технологического цикла сборки радиальных роликовых подшипников в широком диапазоне применения.

Устройство для сборки радиальных роликовых подшипников работает следующим образом.

При автоматической подаче наружного кольца 3 по команде от блока управления наружное кольцо 3 захватывают вакуумным захватом 15 манипулятора 14 из магазина 13 и устанавливают его в кольцевой паз сборочного столика 9 механизма вращения 8, закрепленного на основании 1, после чего манипулятор 14 возвращается в исходное положение (фиг.1, 2). Одновременно захватывается сепаратор 5 из магазина 16 вакуумным захватом 18 и устанавливают внутрь наружного кольца 3, установленного на сборочном столике 9, после чего манипулятор 17 возвращается в исходное положение.

Из вибробункера 19 по питающему лотку поступают ролики 7 в приемное приспособление 20 для набора групп роликов, равномерно расположенных по окружности в гнездах приемного приспособления 20. Одновременно из вибробункера 41 по питающему лотку поступает внутреннее кольцо 11 в приемник 42. По команде от блока управления из приемного приспособления 20 вакуумный захват 22 манипулятора 21 захватывает группу роликов 7, равномерно расположенных по окружности, и устанавливает на базирующую поверхность сборочного столика 9, образованную кольцевым пазом 23, где ролики 7 удерживаются в вертикальном положении посредством замковых выступов сепаратора 5 и цилиндрической поверхности выступа 24, выполненного по оси сборочного столика 9 (фиг.2, 3).

На верхнем торце сборочного столика 9, по цилиндрической поверхности, обеспечивается базирование наружного кольца 3, сепаратора 5 и базирование по торцам роликов 7, равномерно расположенных в замковых выступах сепаратора 5, что обеспечивается заданным перемещением роликов 7 между замковыми выступами сепаратора 5, при вращении сборочного столика 9, из-за возникновения заданных величин вибрации и центробежных усилий на начальных частотах вращения при разгоне вала турбины 26 механизма вращения 8. При подаче воздуха в камеру нагнетания 31, воздух посредством тангенциальных отверстий 37, поступает в вихревую камеру 38, ударяется о лопатки 29 диска разгона 27 и раскручивает вал турбины 26 механизма вращения 8 с жестко закрепленным сборочным столиком 9, при этом за счет дисбаланса вала турбины 26 механизма вращения 8 возникает вибрация сборочного столика 9, на базирующей поверхности которого ролики 7 перемещаются и фиксируются между замковыми выступами сепаратора 5, обеспечивая технологическую схему сборки. При вращении сборочного столика 9 на грузы центробежных захватных рычагов 25 действуют центробежные усилия, за счет чего центробежные захватные рычаги 25 прижимают наружное кольцо 3 к базирующей поверхности сборочного столика 9.

При достижении валом турбины 26 частоты вращения выше частоты собственных колебаний вала турбины 26 с установленным на нем диском разгона 27 и диском торможения 28, сборочным столиком 9 с наружным кольцом 3, сепаратором 5 и роликами 7, ось вращения вала турбины 26 со сборочным столиком 9 изменяет положение и совпадает с главной осью момента инерции, проходящей через центр масс, за счет изменения положения опор вращения 39 при деформации упругих подвесов, выполненных в виде плоских пружин 40, что приводит к автоматическому изменению положения базирующих поверхностей сборочного столика 9 с последующим ограничением дисбаланса и устранением вибрации сборочного столика 9, недопустимой при высоких скоростях вращения, что позволяет получить заданные величины частоты вращения в соответствии с необходимыми величинами центробежных усилий, обеспечивающими запрессовку роликов 7 в окна сепаратора 5. При дальнейшем вращении сборочного столика 9 ролики 7 под действием центробежных усилий поочередно запрессовываются в окна сепаратора 5, при этом, когда один или несколько роликов 7 запрессовываются по внутренней поверхности наружного кольца 3, изменяется положение центра масс вала турбины 26 с установленным на нем диском разгона 27 и диском торможения 28, сборочным столиком 9 с наружным кольцом 3, сепаратором 5 и роликами 7, что приводит к повторному изменению положения оси вращения вала турбины 26 с жестко установленным сборочным столиком 9 до совпадения с осью, проходящей через центр масс, за счет изменения положения опор вращения 39, с последующим автоматическим изменением положения базирующих поверхностей сборочного столика 9 с ограничением возникающего дисбаланса и вибрации. Таким образом, положение базирующих поверхностей сборочного столика 9 автоматически изменяется в процессе запрессовки роликов 7 в окна сепаратора 5 до установки всех роликов 7 по внутренней поверхности наружного кольца 3, что позволяет обеспечивать заданные скорости вращения во время всего цикла запрессовки роликов 7 в окна сепаратора 5. После того, как все ролики 7 установлены по внутренней поверхности наружного кольца 3, по команде от блока управления переключается подача воздуха, прекращается подача воздуха в камеру нагнетания 31, осуществляется подача воздуха в камеру нагнетания 32 и далее через тангенциальные отверстия 38 - в вихревую камеру 36, где воздух ударяется о лопатки 30 диска торможения 28 и замедляет вращение вала турбины 26 механизма вращения 8 с жестко закрепленным сборочным столиком 9.

При этом по команде от блока управления наружное кольцо 3, скомплектованное роликами 7 и сепаратором 5, захватывают вакуумным захватом 15 манипулятора 14 и устанавливают на сборочный столик 9 дополнительного механизма вращения 8 (фиг.7). После чего вакуумный захват 44 манипулятора 43 захватывает внутреннее кольцо 11 в приемнике 42 и устанавливает вовнутрь наружного кольца 3. Далее собранный подшипник захватывается вакуумным захватом 44 манипулятора 45 и подается в магазин 12 готовых сборочных единиц. С последующим повторением цикла сборки.

Таким образом, вышеизложенное свидетельствует о выполнении при использовании заявленного изобретения следующей совокупности условий:

новая конструктивная схема устройства для сборки радиальных роликовых подшипников на базе автоматической подачи наружного кольца, сепаратора, группы роликов с новой конструкцией механизма вращения со сборочным столиком в виде базирующей поверхности под наружное кольцо и базирующей поверхности под торцы роликов с автоматическим регулированием положения базирующих поверхностей при достижении заданных скоростей, с ограничением дисбаланса за счет изменения положения оси вращения сборочного столика, при переходе от скоростей загрузки до скоростей сборки, в соответствии с центробежными усилиями, обеспечивающими запрессовку роликов в окна сепаратора, с последующей установкой внутреннего кольца, что позволяет создать новую технологическую схему сборки радиальных роликовых подшипников в широком диапазоне применения и повысить надежность работы сборочного устройства;

для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления в соответствии с описанием и прилагаемыми чертежами;

разработанное устройство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого технического результата.

Следовательно, заявленное изобретение соответствует требованию “промышленная применимость”.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ РАДИАЛЬНЫХ РОЛИКОВЫХ ПОДШИПНИКОВ | 2011 |

|

RU2466308C1 |

| Способ сборки бессепараторных радиальных ролико-подшипников и устройство для его осуществления | 1991 |

|

SU1831601A3 |

| Способ сборки игольчатых подшипников, устройство для его осуществления и рабочая головка к устройству | 1990 |

|

SU1783185A1 |

| Способ сборки роликоподшипников | 1989 |

|

SU1682665A1 |

| ПОДШИПНИК КАЧЕНИЯ | 2002 |

|

RU2232926C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВОГО УЗЛА | 2004 |

|

RU2276293C1 |

| РАДИАЛЬНАЯ МЕЖВАЛЬНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2596898C1 |

| УЗЕЛ МЕЖВАЛЬНОГО ПОДШИПНИКА | 1992 |

|

RU2011047C1 |

| Сферический радиальный однорядный роликовый подшипник | 1990 |

|

SU1751507A1 |

| Устройство для сборки радиальных роликовых подшипников | 1990 |

|

SU1732046A1 |

Устройство относится к области машиностроения, а именно к устройствам для автоматической сборки подшипников качения. Устройство содержит основание с размещенными на нем механизмом подачи наружных колец, механизмом подачи роликов с бункером, механизмом вращения со сборочным столиком, механизмом подачи внутренних колец, механизм подачи сепараторов. Сборочный столик жестко установлен в механизме вращения на валу турбины, на котором также установлены диск разгона и диск торможения, по наружной поверхности которых выполнены разнонаправленные лопатки. Механизм вращения снабжен двумя камерами нагнетания, сообщающимися с вихревой камерой через тангенциальные отверстия, каждое из которых имеет противоположное направление подачи воздуха. Вал турбины расположен в симметричных опорах вращения, установленных на упругих подвесах, выполненных в виде плоских пружин, закрепленных в механизме вращения, обеспечивая возможность радиального смещения оси вращения вала турбины, с последующим расположением роликов между замковыми выступами сепаратора на вращающейся базовой поверхности сборочного столика, контактирующей с торцевыми поверхностями роликов, с последующей запрессовкой роликов под действием центробежных усилий в окна сепаратора по внутренней поверхности наружного кольца за счет контактирования цилиндрической поверхности кольцевого паза сборочного столика с цилиндрической поверхностью наружного кольца подшипника. Техническим результатом является новая технологическая схема сборки радиальных роликовых подшипников, что обеспечивает управление сборочными операциями при переходе от скоростей загрузки до скоростей сборки, а также повышение надежности работы сборочного устройства. 7 ил.

Устройство для сборки радиальных роликовых подшипников, содержащее основание с размещенными на нем механизмом подачи наружных колец, механизмом подачи роликов с бункером, механизмом вращения со сборочным столиком, механизмом подачи внутренних колец, отличающееся тем, что оно содержит механизм подачи сепараторов, а сборочный столик жестко установлен в механизме вращения на валу турбины, на котором также установлены диск разгона и диск торможения, по наружной поверхности которых выполнены разнонаправленные лопатки, при этом механизм вращения снабжен двумя камерами нагнетания, сообщающимися с вихревой камерой через тангенциальные отверстия, каждое из которых имеет противоположное направление подачи воздуха, при этом вал турбины расположен в симметричных опорах вращения, установленных на упругих подвесах, выполненных в виде плоских пружин, закрепленных в механизме вращения, обеспечивая возможность радиального смещения оси вращения вала турбины, с последующим расположением роликов между замковыми выступами сепаратора на вращающейся базовой поверхности сборочного столика, контактирующей с торцевыми поверхностями роликов, с последующей запрессовкой роликов под действием центробежных усилий в окна сепаратора по внутренней поверхности наружного кольца за счет контактирования цилиндрической поверхности кольцевого паза сборочного столика с цилиндрической поверхностью наружного кольца подшипника.

| Устройство для сборки бессепараторных радиальных роликовых подшипников | 1979 |

|

SU773324A1 |

| Способ сборки бессепараторных радиальных ролико-подшипников и устройство для его осуществления | 1991 |

|

SU1831601A3 |

| Устройство для сборки роликовых подшипников | 1988 |

|

SU1580068A1 |

| US 4175319 A, 27.11.1979. | |||

Авторы

Даты

2004-11-10—Публикация

2003-05-05—Подача