Изобретение относится к области сборки подшипников и может найти применение в устройствах для автоматической сборки подшипников качения.

Известно устройство для сборки бессепараторных радиальных роликовых подшипников, содержащее смонтированный на станине механизм подачи роликов с бункером для подачи роликов на сборочный столик с установленным наружным кольцом, смонтированный с возможностью вращения и возвратно-поступательного перемещения вдоль вертикальной оси, и приводной цилиндрический упругий ролик, контактирующий с цилиндрической поверхностью сборочного столика, при этом на ролики действуют центробежные усилия, величина которых ограничена скоростью вращения сборочного столика при динамическом разбалансе сборочного столика и собираемого подшипника (АС СССР №773324, М. кл. F16C 43/06, 1980).

Недостатком данного устройства является наличие сборочного столика, установленного на жестких опорах вращения, что не обеспечивает достаточной скорости вращения сборочного столика за счет возникновения на высоких скоростях недопустимых величин вибрации из-за динамического разбаланса и ограничивает величины центробежных усилий, необходимых для запрессовки роликов в окна сепаратора подшипника.

Наиболее близким из известных технических решений является устройство для сборки радиальных роликовых подшипников, содержащее основание с размещенным на нем механизмом подачи наружных колец, механизмом подачи сепараторов, механизмом подачи роликов с бункером, механизмом вращения со сборочным столиком, механизмом подачи внутренних колец, при этом сборочный столик жестко установлен в механизме вращения на валу турбины с возможностью радиального перемещения, на котором установлены диск разгона и диск торможения, по наружной поверхности которых выполнены разнонаправленные лопатки, и снабженного двумя камерами нагнетания, сообщающимися с вихревой камерой через тангенциальные отверстия, каждое из которых имеет противоположное направление подачи воздуха, при этом вал турбины расположен в симметричных опорах вращения, установленных на упругих подвесах, выполненных в виде плоских пружин, закрепленных в механизме вращения, обеспечивая возможность радиального смещения оси вращения вала турбины с последующим расположением роликов между замковыми выступами сепаратора на вращающейся базовой поверхности сборочного столика, контактирующей с торцевыми поверхностями роликов, с последующей запрессовкой роликов под действием центробежных усилий в окна сепаратора по внутренней поверхности наружного кольца за счет контактирования цилиндрической поверхности кольцевого паза сборочного столика с цилиндрической поверхностью наружного кольца подшипника (RU №2239735 C1, М. кл. F16C 43/06, 2004).

Недостатком данного устройства является то, что при достижении частоты вращения вала турбины, близкой к частоте собственных колебаний вала турбины, возникает резонанс, при котором возникают недопустимые величины вибрации механизма вращения со сборочным столиком и собираемым подшипником, из-за сильных вибраций снижается надежность фиксации наружного кольца подшипника относительно базовой поверхности сборочного столика и надежность расположения роликов относительно замковых выступов сепаратора, что приводит к исключению запрессовки роликов в окна сепаратора и снижению надежности сборки.

Важнейшей задачей данного изобретения является создание новой конструктивной схемы устройства для сборки радиальных роликовых подшипников на базе автоматической подачи наружного кольца, сепаратора, группы роликов в механизм вращения со сборочным столиком в виде базирующей поверхности под наружное кольцо и базирующей поверхности под торцы роликов с автоматическим регулированием положения базирующих поверхностей при достижении заданных скоростей при сборке с ограничением дисбаланса за счет изменения положения оси вращения сборочного столика и достижение заданных скоростей вращения в соответствии с центробежными усилиями, обеспечивающими запрессовку роликов в окна сепаратора с последующей установкой внутреннего кольца, исключающей резонансные явления при разгоне и торможении механизма вращения со сборочным столиком при приближении величины угловой скорости вращения к частоте собственных колебаний механизма вращения, подвешенного на упругих подвесах относительно основания, что способствует повышению надежности фиксации наружного кольца подшипника относительно базовой поверхности сборочного столика и надежного расположения роликов относительно замковых выступов сепаратора и позволяет повысить надежность сборки.

Техническим результатом заявленного устройства является новая конструктивная схема сборочного устройства, реализующая новый режим работы механизма вращения в процессе его разгона и торможения, обеспечивающая исключение резонансных явлений при приближении величины угловой скорости вращения сборочного столика к частоте собственных колебаний механизма вращения, подвешенного на упругих подвесах относительно основания, что способствует повышению надежности фиксации наружного кольца подшипника относительно базовой поверхности сборочного столика и надежного расположения роликов относительно замковых выступов сепаратора, что позволяет повысить надежность сборки.

Технический результат достигается тем, что в устройстве для сборки радиальных роликовых подшипников, содержащем основание с размещенными на нем механизмом подачи наружных колец, механизмом подачи роликов с бункером, механизмом вращения со сборочным столиком, механизмом подачи внутренних колец, механизмом подачи сепараторов, а сборочный столик жестко установлен в механизме вращения на валу турбины, на котором также установлены диск разгона и диск торможения, по наружной поверхности которых выполнены разнонаправленные лопатки, при этом механизм вращения снабжен двумя камерами нагнетания, сообщающимися с вихревой камерой через тангенциальные отверстия, каждое из которых имеет противоположное направление подачи воздуха, а вал турбины расположен в симметричных опорах вращения, установленных на упругих подвесах, выполненных в виде плоских пружин, закрепленных в механизме вращения, обеспечивая возможность радиального смещения оси вращения вала турбины с последующим расположением роликов между замковыми выступами сепаратора на вращающейся базовой поверхности сборочного столика, контактирующей с торцевыми поверхностями роликов, с последующей запрессовкой роликов под действием центробежных усилий в окна сепаратора по внутренней поверхности наружного кольца, на основании установлен электромагнит, состоящий из кольцевого сердечника с катушкой обмотки и соосно с ним расположенного якоря, и устройство управления питанием обмотки, состоящее из датчика, измеряющего угловую скорость вращения вала турбины, задающего и сравнивающего устройств, а также электронного ключа в цепи питания обмотки, при этом кольцевой сердечник установлен на основании с возможностью вертикального перемещения для регулировки зазора между кольцевым сердечником и якорем, который закреплен на нижней опоре вращения, а выходы с датчика и задающего устройств соединены с входом сравнивающего устройства, выход которого соединен со входом электронного ключа в цепи питания обмотки, что обеспечивает выключение питания обмотки при достижении валом турбины заданного значения угловой скорости вращения.

Создание новой конструктивной схемы устройства для сборки радиальных роликовых подшипников на базе автоматической подачи наружного кольца, сепаратора, группы роликов в механизм вращения со сборочным столиком в виде базирующей поверхности под наружное кольцо и базирующей поверхности под торцы роликов с автоматическим регулированием положения базирующих поверхностей при достижении заданных скоростей с ограничением дисбаланса за счет изменения положения оси вращения сборочного столика при переходе от скоростей загрузки до скоростей сборки в соответствии с центробежными усилиями, обеспечивающими запрессовку роликов в окна сепаратора, с последующей установкой внутреннего кольца, с устранением резонансных явлений при разгоне и торможении механизма вращения со сборочным столиком и собираемым подшипником, что позволяет создать новый технологический цикл сборки радиальных роликовых подшипников в широком диапазоне применения и повысить надежность сборки.

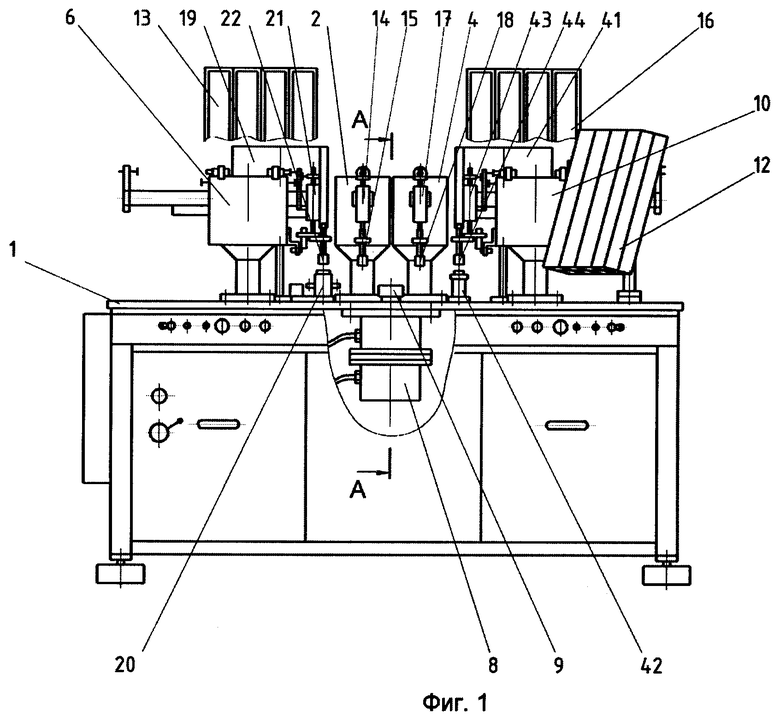

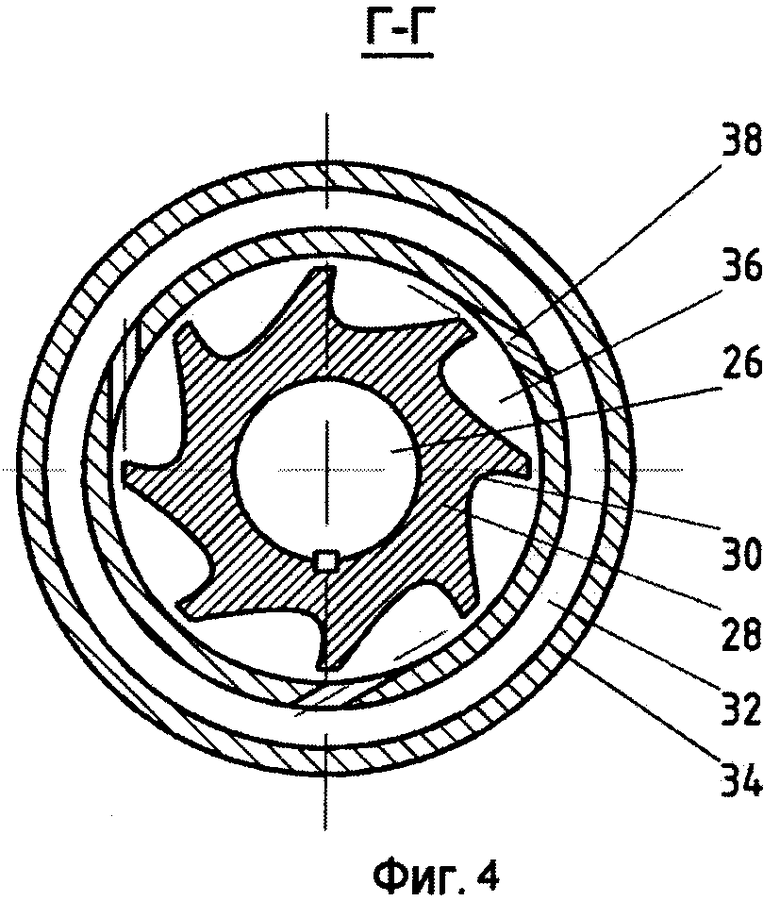

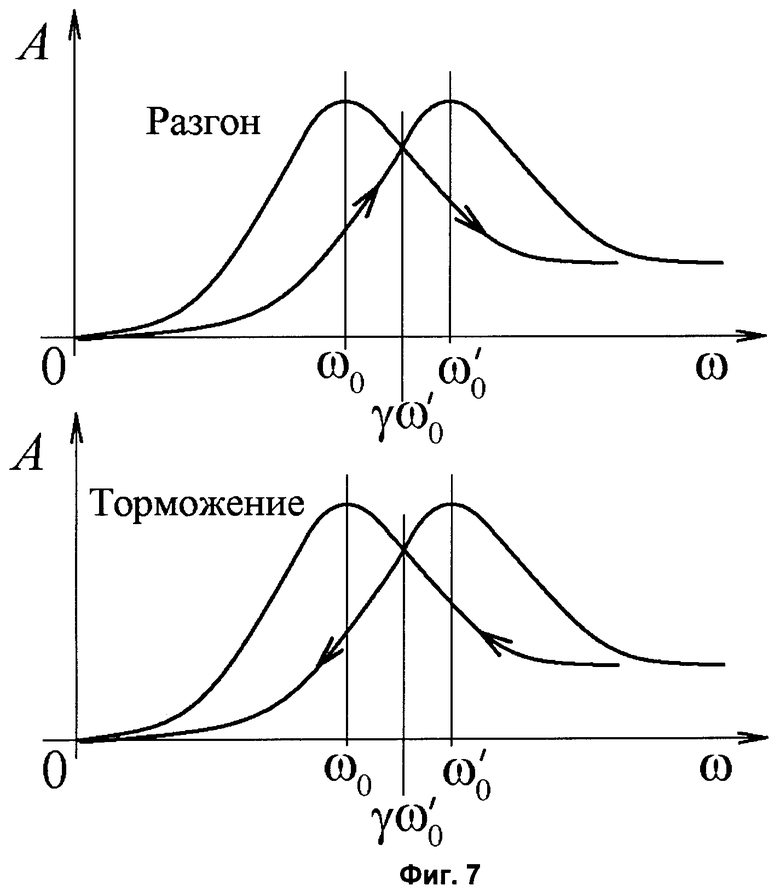

На фиг.1 представлено предлагаемое устройство для сборки радиальных роликовых подшипников, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вид Б на фиг.2; на фиг.4 - разрез В-В на фиг.2; на фиг.5 - разрез Г-Г на фиг.2; на фиг.6 - разрез Д-Д на фиг.2; на фиг.7 - амплитудно-частотные характеристики устройства при разгоне и при торможении.

Устройство для сборки радиальных роликовых подшипников состоит из основания 1, на котором размещены механизм 2 подачи наружных колец 3, механизм 4 подачи сепараторов 5, механизм 6 подачи роликов 7, механизм вращения 8 со сборочным столиком 9, механизм 10 подачи внутренних колец 11, магазин 12 готовых сборочных единиц (фиг.1, 2).

Механизм 2 подачи наружных колец 3 включает магазин 13, манипулятор 14 с вакуумным захватом 15 для подачи наружных колец 3. Механизм 4 подачи сепараторов 5 содержит магазин 16, манипулятор 17 с вакуумным захватом 18 для подачи сепараторов 5. Механизм 6 подачи роликов 7 включает бункер 19 с питающим лотком, приемное приспособление 20 для набора групп роликов 7 в гнезда, равномерно расположенные по окружности приемного приспособления 20, манипулятор 21 с вакуумным захватом 22 для подачи групп роликов 7.

На верхнем торце сборочного столика 9 выполнены базирующая поверхность под наружное кольцо 3 и базирующая поверхность под торцы роликов 7, образованные при помощи кольцевого паза 23, наружная поверхность которого больше наружного диаметра наружного кольца 3, внутренняя поверхность меньше диаметра замковых выступов сепаратора 5, а его высота соответствует высоте борта наружного кольца 3. При этом по оси сборочного столика 9 выполнен цилиндрический выступ 24, диаметр которого меньше внутреннего диаметра внутреннего кольца 11, а его высота соответствует высоте роликов 7. Такая конструкция сборочного столика 9 позволяет обеспечивать базирование наружного кольца 3 и сепаратора 5 по цилиндрическим поверхностям кольцевого паза 23, а также базирование по торцам роликов 7 по базирующей поверхности кольцевого паза 23. При вращении сборочного столика 9 за счет заданного перемещения роликов 7 между замковыми выступами сепаратора 5 ролики 7 равномерно располагаются в замковых выступах сепаратора 5, при этом ролики 7 удерживаются в вертикальном положении посредством замковых выступов сепаратора 5 и цилиндрической поверхности выступа 24 базирующей поверхности сборочного столика 9 (фиг.2, 3). В верхней части сборочного столика 9 установлены по периметру центробежные захватные рычаги 25 с регулирующими грузами, позволяющими надежно зажимать наружное кольцо 3 при вращении сборочного столика 9.

Сборочный столик 9 жестко установлен в механизме вращения 8 на валу турбины 26, на котором установлены диск разгона 27 и диск торможения 28, по наружной поверхности которых выполнены лопатки 29 и 30, имеющие противоположные направления (фиг.2, 3 и фиг.4, 5). Механизм вращения 8 снабжен камерами нагнетания 31 и 32, образованными внутренними поверхностями кольцевых выточек в корпусе 33 и втулке 34, и наружной поверхностью шайбы 35, сообщающимися с вихревой камерой 36, образованной внутренними поверхностями корпуса 33 и втулки 34, посредством тангенциальных отверстий 37 и 38, каждое из которых имеет противоположное направление подачи воздуха, что обеспечивает разгон вала турбины 26 при подаче воздуха в камеру нагнетания 31 и торможение вала турбины 26 при подаче воздуха в камеру нагнетания 32. Вал турбины 26 с жестко закрепленным на нем сборочным столиком 9 с наружным кольцом, сепаратором и роликами образуют технологическую схему сборки. При этом вал турбины 26 расположен в опорах вращения 39, установленных на упругих подвесах, выполненных в виде плоских пружин 40, закрепленных в корпусе 33 и втулке 34 механизма вращения 8, позволяющих осуществлять радиальное смещение оси вращения вала 26 турбины относительно вертикальной оси (фиг.2, 3 и фиг.6). Механизм подачи 10 для внутренних колец 11 включает вибробункер 41 с питающим лотком, приемник 42, манипулятор 43 с вакуумным захватом 44 для подачи внутренних колец 11 вовнутрь наружного кольца 3 на сборочном столике 9. Для обеспечения завершающего этапа операции сборки подшипника устройство может быть снабжено дополнительным механизмом вращения 8 со сборочным столиком 9, у которого внутренняя поверхность кольцевого паза 23 меньше внутреннего диаметра внутреннего кольца 11, что позволяет устанавливать внутреннее кольцо 11 вовнутрь скомплектованного роликами 7 и сепаратором 5 наружного кольца 3, установленного на сборочном столике 9.

Электромагнит, состоящий из кольцевого сердечника 45, катушки с обмоткой 46 и соосно с ним расположенного якоря 47, и устройство управления питанием обмотки 46, состоящее из датчика 48, измеряющего угловую скорость вращения вала турбины 26, задающего 49 и сравнивающего 50 устройств, а также электронного ключа 51 в цепи питания обмотки, при этом кольцевой сердечник 45 установлен на основании с возможностью вертикального перемещения для регулировки зазора S между кольцевым сердечником 45 и якорем 47, который закреплен на нижней поверхности опоры вращения 39, а выходы с датчика 48 и задающего устройства 49 соединены с входом сравнивающего устройства 50, выход которого соединен со входом электронного ключа 51 в цепи питания обмотки 46, что обеспечивает выключение питания обмотки 46 при достижении валом турбины 26 заданного значения угловой скорости вращения.

Такая конструкция механизма вращения 8 со сборочным столиком 9, с электромагнитом и соосно с ним расположенным якорем 47, с устройством управления питания обмотки 46 электромагнита обеспечивает автоматическое регулирование положения базирующих поверхностей сборочного столика 9 при переходе от скоростей загрузки до заданных скоростей сборки с ограничением дисбаланса и вибрации за счет изменения положения оси вращения сборочного столика, установленного на валу 26 турбины, что позволяет получить необходимые величины центробежных усилий для запрессовки роликов в окна сепаратора собираемого подшипника с последующей установкой внутреннего кольца, что позволяет исключить резонансные явления при разгоне и торможении механизма вращения, устранить недопустимые величины вибраций механизма вращения со сборочным столиком и собираемым подшипником и обеспечить создание нового технологического цикла сборки радиальных роликовых подшипников в широком диапазоне применения.

Устройство для сборки радиальных роликовых подшипников работает следующим образом.

При автоматической подаче наружного кольца 3 по команде от блока управления наружное кольцо 3 захватывают вакуумным захватом 15 манипулятора 14 из магазина 13 и устанавливают его в кольцевой паз сборочного столика 9 механизма вращения 8, закрепленного на основании 1, после чего манипулятор 14 возвращается в исходное положение (фиг.1, 2). Одновременно захватывается сепаратор 5 из магазина 16 вакуумным захватом 18 и устанавливается внутрь наружного кольца 3, установленного на сборочном столике 9, после чего манипулятор 17 возвращается в исходное положение.

Из бункера 19 по питающему лотку поступают ролики 7 в приемное приспособление 20 для набора групп роликов, равномерно расположенных по окружности в гнездах приемного приспособления 20. Одновременно из вибробункера 41 по питающему лотку поступает внутреннее кольцо 11 в приемник 42. По команде от блока управления из приемного приспособления 20 вакуумный захват 22 манипулятора 21 захватывает группу роликов 7, равномерно расположенных по окружности, и устанавливает на базирующую поверхность сборочного столика 9, образованную кольцевым пазом 23, где ролики 7 удерживаются в вертикальном положении посредством замковых выступов сепаратора 5 и цилиндрической поверхности выступа 24, выполненного по оси сборочного столика 9 (фиг.2, 3).

На верхнем торце сборочного столика 9 по цилиндрической поверхности выполняется базирование наружного кольца 3, сепаратора 5 и базирование по торцам роликов 7, равномерно расположенных в замковых выступах сепаратора 5, что обеспечивается заданным перемещением роликов 7 между замковыми выступами сепаратора 5 при вращении сборочного столика 9 из-за возникновения заданных величин вибрации и центробежных усилий на начальных частотах вращения при разгоне вала турбины 26 механизма вращения 8. При подаче воздуха в камеру нагнетания 31 воздух посредством тангенциальных отверстий 37 поступает в вихревую камеру 38, ударяется о лопатки 29 диска разгона 27 и раскручивает вал турбины 26 механизма вращения 8 с жестко закрепленным сборочным столиком 9, при этом за счет дисбаланса вала турбины 26 механизма вращения 8 возникает вибрация сборочного столика 9, на базирующей поверхности которого ролики 7 перемещаются и фиксируются между замковыми выступами сепаратора 5, обеспечивая технологическую схему сборки. При вращении сборочного столика 9 на грузы центробежных захватных рычагов 25 действуют центробежные усилия, за счет чего центробежные захватные рычаги 25 прижимают наружное кольцо 3 к базирующей поверхности сборочного столика 9.

При разгоне вала 26 турбины по команде от блока управления электронным ключом 51 включается цепь питания обмотки 47 электромагнита. Одновременно от задающего устройства 49 на вход сравнивающего устройства 50 поступает сигнал со значением угловой скорости, равной  , где γ<1 - коэффициент отношения заданного значения величины угловой скорости вращения ω к круговой частоте

, где γ<1 - коэффициент отношения заданного значения величины угловой скорости вращения ω к круговой частоте  собственных колебаний подвешенной на упругих подвесах суммарной массы сборочного столика 9, турбины с дисками разгона 27 и торможения 28 и опор вращения 39 в механизме вращения 8 с включенным питанием обмотки 47 электромагнита (фиг.7), а на другой вход сравнивающего устройства 50 поступает сигнал от датчика 48. При достижении угловой скорости со вращения вала 26 турбины значения, равного

собственных колебаний подвешенной на упругих подвесах суммарной массы сборочного столика 9, турбины с дисками разгона 27 и торможения 28 и опор вращения 39 в механизме вращения 8 с включенным питанием обмотки 47 электромагнита (фиг.7), а на другой вход сравнивающего устройства 50 поступает сигнал от датчика 48. При достижении угловой скорости со вращения вала 26 турбины значения, равного  , на выходе сравнивающего устройства 50 вырабатывается сигнал, приводящий к отключению электронным ключом 51 цепи питания обмотки 47. Причем величина

, на выходе сравнивающего устройства 50 вырабатывается сигнал, приводящий к отключению электронным ключом 51 цепи питания обмотки 47. Причем величина  собственных колебаний подвешенной на упругих подвесах суммарной массы сборочного столика 9, турбины с дисками разгона 27 и торможения 28 и опор вращения 39 в механизме вращения 8 с включенным питанием обмотки 47 электромагнита больше, чем величина ω0 собственных колебаний подвешенной на упругих подвесах суммарной массы сборочного столика 9, турбины с дисками разгона 27 и торможения 28 и опор вращения 39 в механизме вращения 8 с отключенным питанием обмотки 47 электромагнита.

собственных колебаний подвешенной на упругих подвесах суммарной массы сборочного столика 9, турбины с дисками разгона 27 и торможения 28 и опор вращения 39 в механизме вращения 8 с включенным питанием обмотки 47 электромагнита больше, чем величина ω0 собственных колебаний подвешенной на упругих подвесах суммарной массы сборочного столика 9, турбины с дисками разгона 27 и торможения 28 и опор вращения 39 в механизме вращения 8 с отключенным питанием обмотки 47 электромагнита.

При достижении валом турбины 26 частоты вращения выше частоты собственных колебаний вала турбины 26 с установленным на нем диском разгона 27 и диском торможения 28, сборочным столиком 9 с наружным кольцом 3, сепаратором 5 и роликами 7 ось вращения вала турбины 26 со сборочным столиком 9 изменяет положение и совпадает с главной осью момента инерции, проходящей через центр масс, за счет изменения положения опор вращения 39 при деформации упругих подвесов, выполненных в виде плоских пружин 40, что приводит к автоматическому изменению положения базирующих поверхностей сборочного столика 9 с последующим ограничением дисбаланса и устранением вибрации сборочного столика 9. При дальнейшем вращении сборочного столика 9 ролики 7 под действием центробежных усилий поочередно запрессовываются в окна сепаратора 5, при этом, когда один или несколько роликов 7 запрессовываются по внутренней поверхности наружного кольца 3, изменяется положение центра масс вала турбины 26 с установленным на нем диском разгона 27 и диском торможения 28, сборочным столиком 9 с наружным кольцом 3, сепаратором 5 и роликами 7, что приводит к повторному изменению положения оси вращения вала турбины 26 с жестко установленным сборочным столиком 9 до совпадения с осью, проходящей через центр масс, за счет изменения положения опор вращения 39, с последующим автоматическим изменением положения базирующих поверхностей сборочного столика 9 с ограничением возникающего дисбаланса и вибрации. После того как все ролики 7 установлены по внутренней поверхности наружного кольца 3, по команде от блока управления переключается подача воздуха, прекращается подача воздуха в камеру нагнетания 31, осуществляется подача воздуха в камеру нагнетания 32 и далее через тангенциальные отверстия 38 в вихревую камеру 36, где воздух ударяется о лопатки 30 диска торможения 28 и замедляет вращение вала турбины 26 механизма вращения 8 с жестко закрепленным сборочным столиком 9. При этом на вход сравнивающего устройства 54 от задающего устройства 50 поступает сигнал со значением угловой скорости, равной  , где γ<1, на другой вход сравнивающего устройства 54 от датчика 49, измеряющего угловую скорость вращения вала турбины 26, поступает сигнал со значением угловой скорости со вала турбины 26. При достижении угловой скорости ω вращения вала турбины 26, равной значению

, где γ<1, на другой вход сравнивающего устройства 54 от датчика 49, измеряющего угловую скорость вращения вала турбины 26, поступает сигнал со значением угловой скорости со вала турбины 26. При достижении угловой скорости ω вращения вала турбины 26, равной значению  , на выходе сравнивающего устройства 54 вырабатывается сигнал, приводящий к подключению электронным ключом 52 к цепи питания обмотки 48, что приводит к увеличению частоты собственных колебаний, позволяет предотвратить резонанс и устранить недопустимые величины вибраций.

, на выходе сравнивающего устройства 54 вырабатывается сигнал, приводящий к подключению электронным ключом 52 к цепи питания обмотки 48, что приводит к увеличению частоты собственных колебаний, позволяет предотвратить резонанс и устранить недопустимые величины вибраций.

При этом по команде от блока управления наружное кольцо 3, скомплектованное роликами 7 и сепаратором 5, захватывают вакуумным захватом 15 манипулятора 14 и устанавливают на сборочный столик 9 дополнительного механизма вращения 8 (фиг.7). После чего вакуумный захват 44 манипулятора 43 захватывает внутреннее кольцо 11 в приемнике 42 и устанавливает вовнутрь наружного кольца 3. Далее собранный подшипник захватывается вакуумным захватом 44 манипулятора 45 и подается в магазин 12 готовых сборочных единиц с последующим повторением цикла сборки.

Предложена новая конструктивная схема устройства для сборки радиальных роликовых подшипников на базе автоматической подачи наружного кольца, сепаратора, группы роликов с механизмом вращения со сборочным столиком в виде базирующей поверхности под наружное кольцо и базирующей поверхности под торцы роликов с автоматическим регулированием положения базирующих поверхностей при достижении заданных скоростей, с устранением недопустимых величин вибрации механизма вращения со сборочным столиком и собираемым подшипником, с ограничением дисбаланса за счет изменения положения оси вращения сборочного столика при переходе от скоростей загрузки до скоростей сборки в соответствии с центробежными усилиями, обеспечивающими запрессовку роликов в окна сепаратора, с последующей установкой внутреннего кольца, с установленным электромагнитом и устройством управления, состоящим из датчика, измеряющего угловую скорость ω вращения вала турбины, задающего и сравнивающего устройств, с установленным ключом в цепи питания обмотки электромагнита для включения и выключения питания обмотки при достижении валом турбины заданного значения угловой скорости, с устранением резонанса при разгоне и торможении механизма вращения, что позволяет создать новую технологическую схему сборки радиальных роликовых подшипников в широком диапазоне применения и повысить надежность работы сборочного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ РАДИАЛЬНЫХ РОЛИКОВЫХ ПОДШИПНИКОВ | 2003 |

|

RU2239735C1 |

| Способ сборки бессепараторных радиальных ролико-подшипников и устройство для его осуществления | 1991 |

|

SU1831601A3 |

| Установка для измельчения сыпучих материалов | 1981 |

|

SU1028366A1 |

| Комбинированный радиальный подшипник с широким диапазоном рабочих скоростей и нагрузок (варианты) | 2016 |

|

RU2649280C1 |

| Способ сборки игольчатых подшипников, устройство для его осуществления и рабочая головка к устройству | 1990 |

|

SU1783185A1 |

| ЭЛЕКТРОПОЕЗД ВЫСОКОСКОРОСТНОЙ, ЭНЕРГОСБЕРЕГАЮЩИЙ, ЭКОЛОГИЧЕСКИ ЧИСТЫЙ И БЕЗОПАСНЫЙ ДЛЯ ЛЮДЕЙ | 2013 |

|

RU2544440C1 |

| Способ сборки роликоподшипников | 1989 |

|

SU1682665A1 |

| Устройство для сборки роликовых радиальных подшипников | 1957 |

|

SU110883A1 |

| ДИФФЕРЕНЦИАЛ С АВТОМАТИЧЕСКОЙ БЛОКИРОВКОЙ КОЛЕС | 1993 |

|

RU2119435C1 |

| Устройство для сборки радиальных роликовых подшипников | 1990 |

|

SU1732046A1 |

Изобретение относится к области автоматизации технологических процессов для автоматической сборки подшипников качения. Устройство содержит основание (1) с размещенным на нем механизмом вращения (8) со сборочным столиком (9), установленным в механизме вращения (8) на валу (26) турбины, на котором также установлены диски разгона (27) и торможения (28) с разнонаправленными лопатками (29, 30). Механизм вращения (8) снабжен камерами нагнетания (31, 32), сообщающимися с вихревой камерой (36). При этом вал (26) турбины расположен в симметричных опорах вращения (39), установленных на упругих подвесах (40). На основании (1) установлен электромагнит, состоящий из кольцевого сердечника (45), катушки с обмоткой (46) и соосно с ним расположенного якоря (47). Устройство также содержит устройство управления питанием обмотки (46), состоящее из датчика (48), измеряющего угловую скорость вращения вала (26) турбины, задающего и сравнивающего устройств и электронного ключа (51) в цепи питания обмотки (46). Сердечник (45) установлен на основании (1) с возможностью вертикального перемещения для регулировки зазора (S) между сердечником (45) и якорем (47), который закреплен на нижней поверхности опоры вращения (39). При этом выходы с датчика (48) и задающего устройства соединены с входом сравнивающего устройства, выход которого соединен с входом электронною ключа в цепи питания обмотки (46), для выключения ее питания при достижении валом (26) турбины заданного значения угловой скорости вращения. Технический результат - создание новой конструктивной схемы сборочного устройства, обеспечивающей исключение резонансных явлений, что способствует повышению надежности фиксации наружного кольца подшипника относительно базовой поверхности сборочною столика и надежного расположения роликов относительно замковых выступов сепаратора, что позволяет повысить надежность сборки. 7 ил.

Устройство для сборки радиальных роликовых подшипников, содержащее основание с размещенными на нем механизмом подачи наружных колец, механизмом подачи роликов с бункером, механизмом вращения со сборочным столиком, механизмом подачи внутренних колец, механизмом подачи сепараторов, а сборочный столик жестко установлен в механизме вращения на валу турбины, на котором также установлены диск разгона и диск торможения, по наружной поверхности которых выполнены разнонаправленные лопатки, при этом механизм вращения снабжен двумя камерами нагнетания, сообщающимися с вихревой камерой через тангенциальные отверстия, каждое из которых имеет противоположное направление подачи воздуха, при этом вал турбины расположен в симметричных опорах вращения, установленных на упругих подвесах, выполненных в виде плоских пружин, закрепленных в механизме вращения, обеспечивая возможность радиального смещения оси вращения вала турбины, с последующим расположением роликов между замковыми выступами сепаратора на вращающейся базовой поверхности сборочного столика, контактирующей с торцевыми поверхностями роликов, с последующей запрессовкой роликов под действием центробежных усилий в окна сепаратора по внутренней поверхности наружного кольца, отличающееся тем, что оно содержит электромагнит, состоящий из кольцевого сердечника, катушки с обмоткой и соосно с ним расположенного якоря, и устройство управления питанием обмотки, состоящее из датчика, измеряющего угловую скорость вращения вала турбины, задающего и сравнивающего устройств, а также электронного ключа в цепи питания обмотки, при этом кольцевой сердечник установлен на основании с возможностью вертикального перемещения для регулировки зазора между кольцевым сердечником и якорем, который закреплен на нижней поверхности опоры вращения, а выходы с датчика и задающего устройства соединены с входом сравнивающего устройства, выход которого соединен со входом электронного ключа в цепи питания обмотки, для выключения питания обмотки при достижении валом турбины заданного значения угловой скорости вращения.

| УСТРОЙСТВО ДЛЯ СБОРКИ РАДИАЛЬНЫХ РОЛИКОВЫХ ПОДШИПНИКОВ | 2003 |

|

RU2239735C1 |

| Устройство для сборки роликовых подшипников | 1988 |

|

SU1580068A1 |

| Устройство для сборки роликовых подшипников | 1977 |

|

SU667718A1 |

| 0 |

|

SU172692A1 | |

| US 4175319 A, 27.11.1979. | |||

Авторы

Даты

2012-11-10—Публикация

2011-06-16—Подача