Изобретение относится к области кузнечно-прессового и штамповочного производства, при осуществлении которого после раскроя заготовки из оболочкового листового профиля производят формообразование отверстий и пазов, а также переходных зон фасонных профилей, направленных на повышение долговечности и качества выпускаемой продукции, основанной на взаимосвязи с процессом контактной точечной сварки, штамповочных профилей и закладных деталей.

Известен аналог /1/, принятый за прототип: Электромонтажные устройства и изделия. Справочник: АООТ ЦПКБ “Электромонтаж” - 4-е изд., переработанное и дополненное - М.: ИНПА, 1999, 316 с.: ил., см. на с.189, рис.3.3.24.

Известное техническое решение по способу оптимизации использования конструктивного рабочего профиля коробов недостаточно полно характеризует технологические возможности, что сдерживает процесс изготовления конструкций коробов для укладки кабеля в виде незначительных и многокилометровых магистралей, что снижает технологические возможности процесса изготовления предмета способа.

Задачей технического решения является повышение технологических возможностей способа изготовления коробов различного конструктивного фасонного профиля.

Поставленная задача достигается тем, что способ изготовления коробов различного конструктивного фасонного профиля, включающий операции раскроя, пооперационную холодную штамповку сопрягаемых между собой профилей коробов, изготовление фасонной крышки и резьбовых элементов, обеспечивающих жесткое соединение крышки с корпусом короба и его заземление, отличающийся тем, что корпусы коробов выполняют С-образными с трапецеидальным выступом с внутренней стороны и с симметрично расположенными радиусными округлениями относительно упомянутого выступа, резьбовой элемент для закрепления крышки вертикально устанавливают с внутренней стороны упомянутого выступа и жестко связывают с его внутренней стороной, причем крышку для повышения ее жесткости выполняют из нескольких профилей с трапецеидальным выступом вовнутрь корпуса короба и с поперечно расположенными глухими продольными выступами и/или впадинами, профили крышек соединяют контактной сваркой и стягивают с корпусом короба гайкой (12), при этом на боковых стенках короба выполняют оппозитно и попарно расположенные отверстия, в которых устанавливают резьбовые элементы и самоконтрящиеся элементы соединения, уточняют размерные характеристики коробов, разделенных резьбовым элементом, по параметрам А, Б, С (фиг.1, 2, 4, 6-13, 15-18), с противоположной стороны торцовой зоны 24 короба выполняют попарно расположенные отверстия и свободную от крышки площадку 29, одновременно смещают уровни поверхностей 30 и 31 для обеспечения взаимодействия с несущим лотком, связываемым с коробами, причем коробам придают на виде в плане прямолинейный и двоякоизогнутый, или крестообразный, или Т-образный профиль, или форму присоединительного короба 37 с прямоугольным фланцем с округлениями по периферии и прямоугольным отверстием в нем, служащим для установки и закрепления контактной сваркой короба, а для повышения прочности С-образные профили корпуса короба и крышки выполняют с промежуточным Г-образными оболочками, и в элементы резьбового крепежа включают упругие корончатые шайбы.

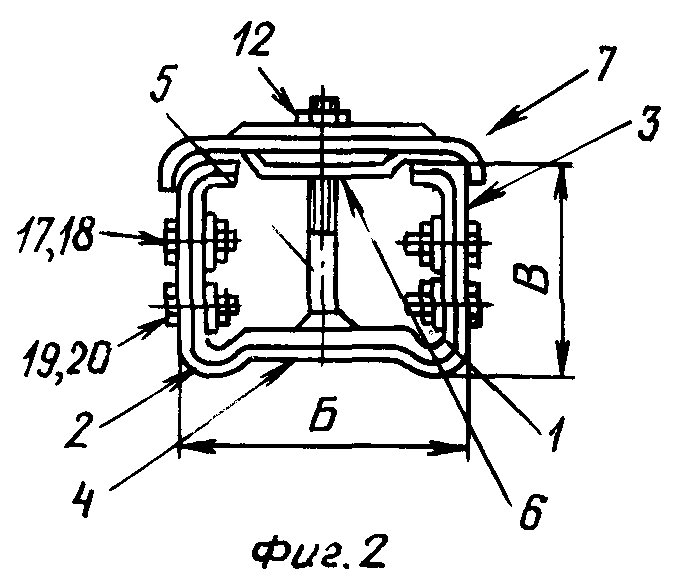

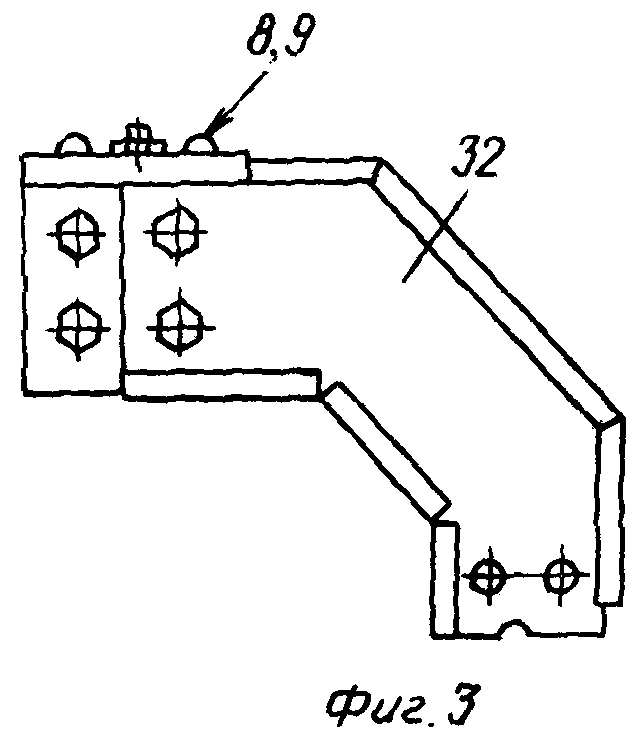

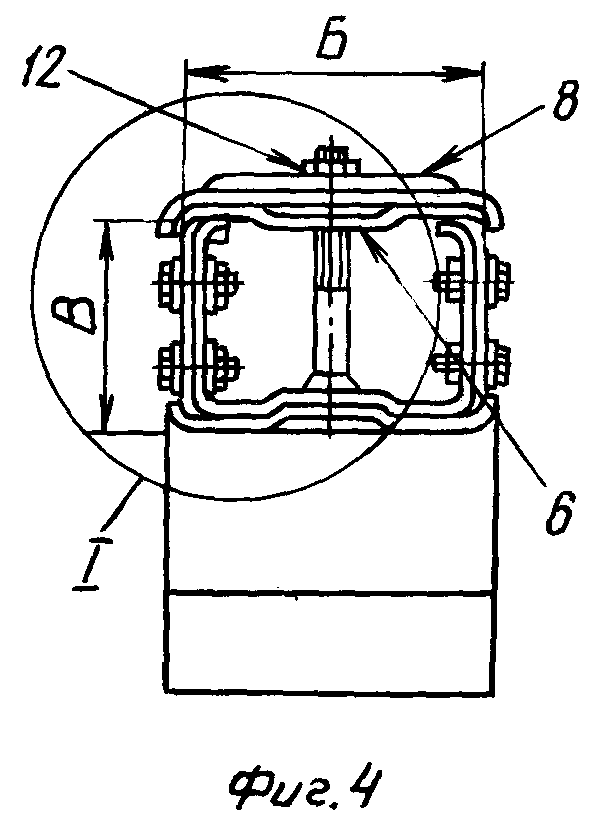

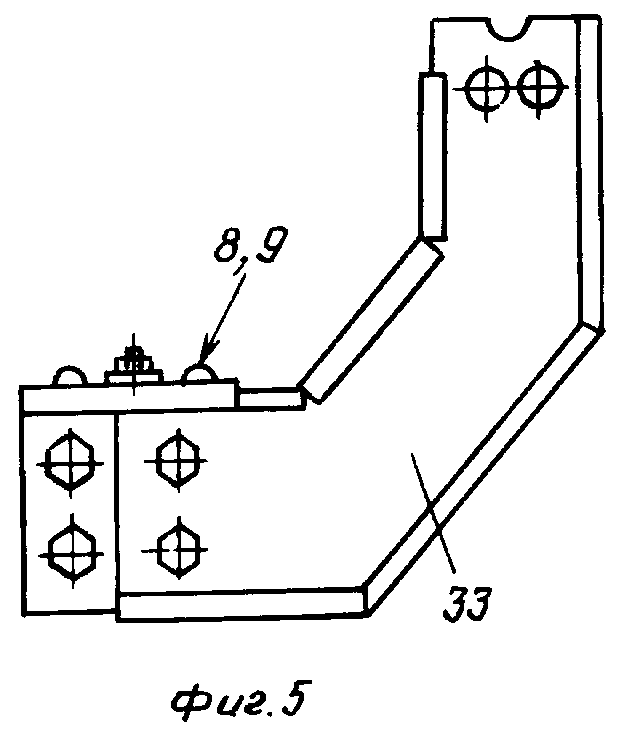

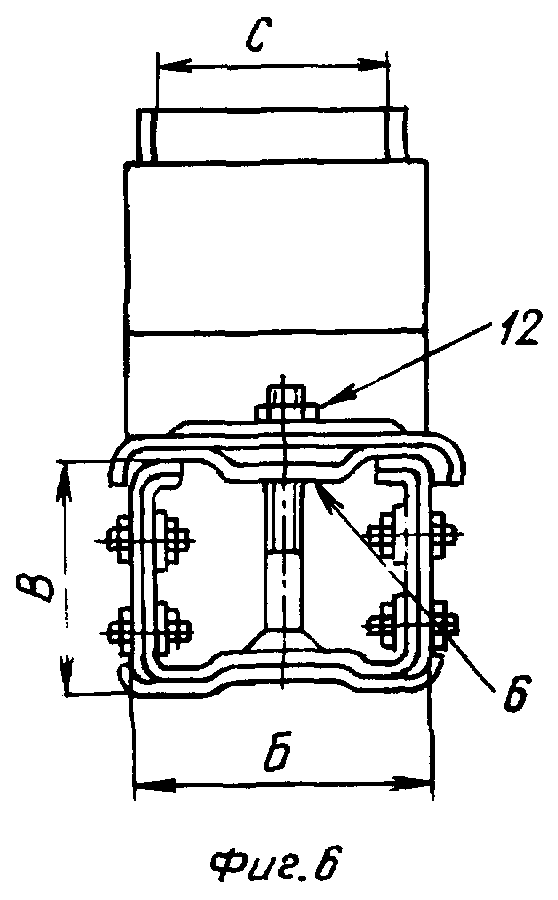

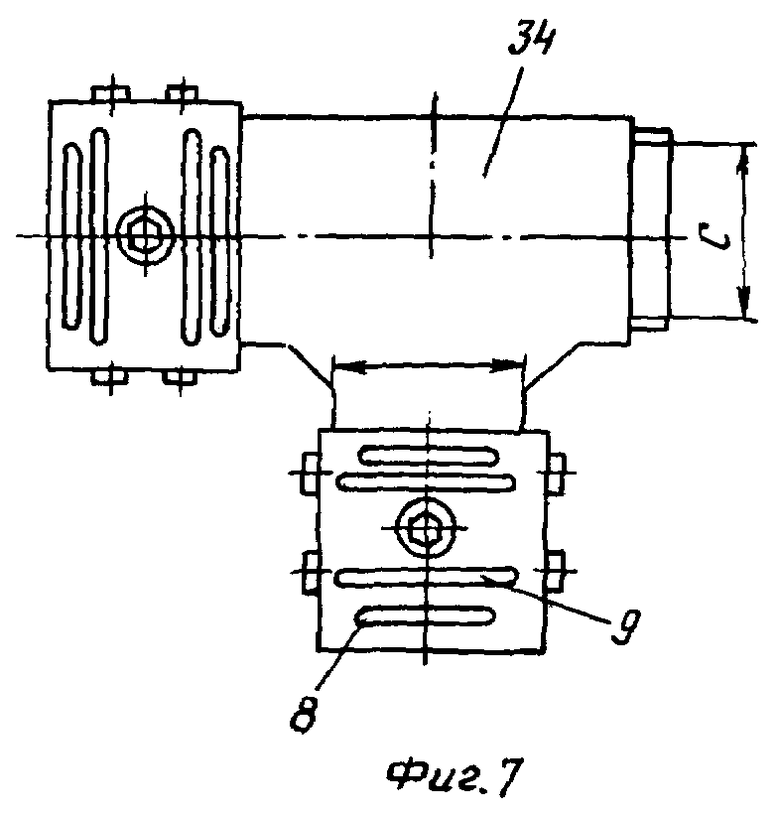

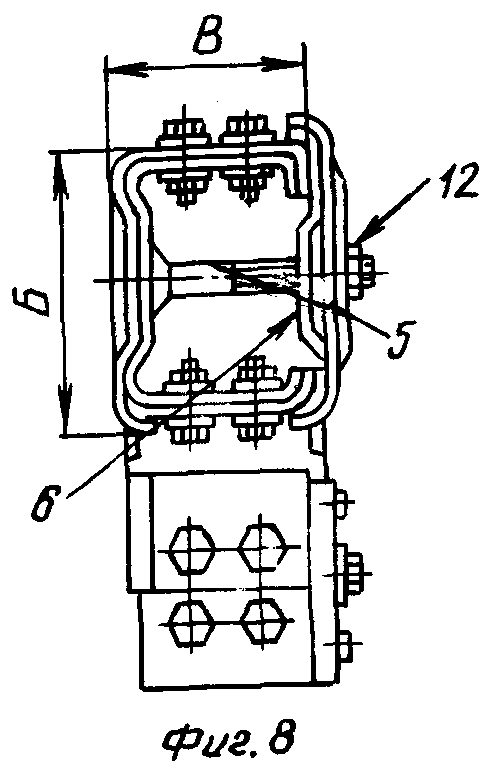

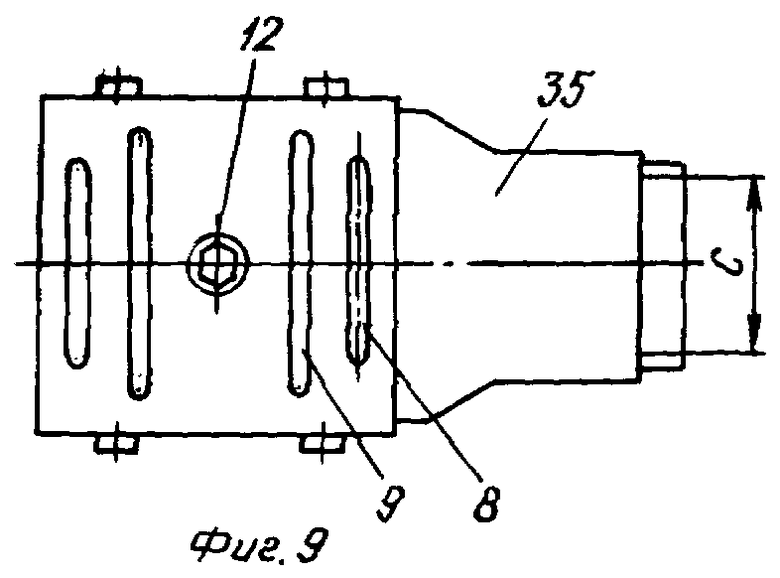

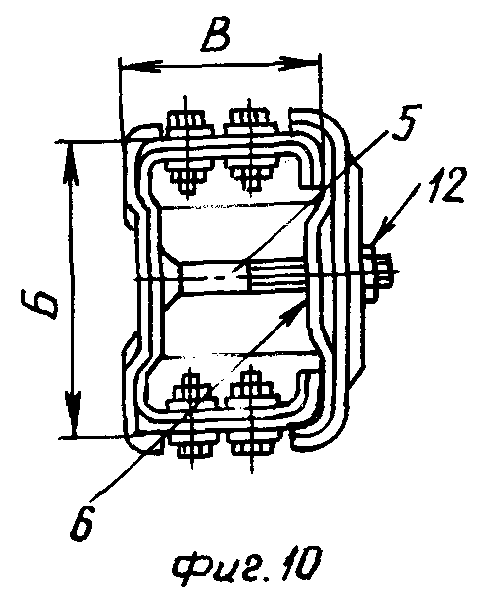

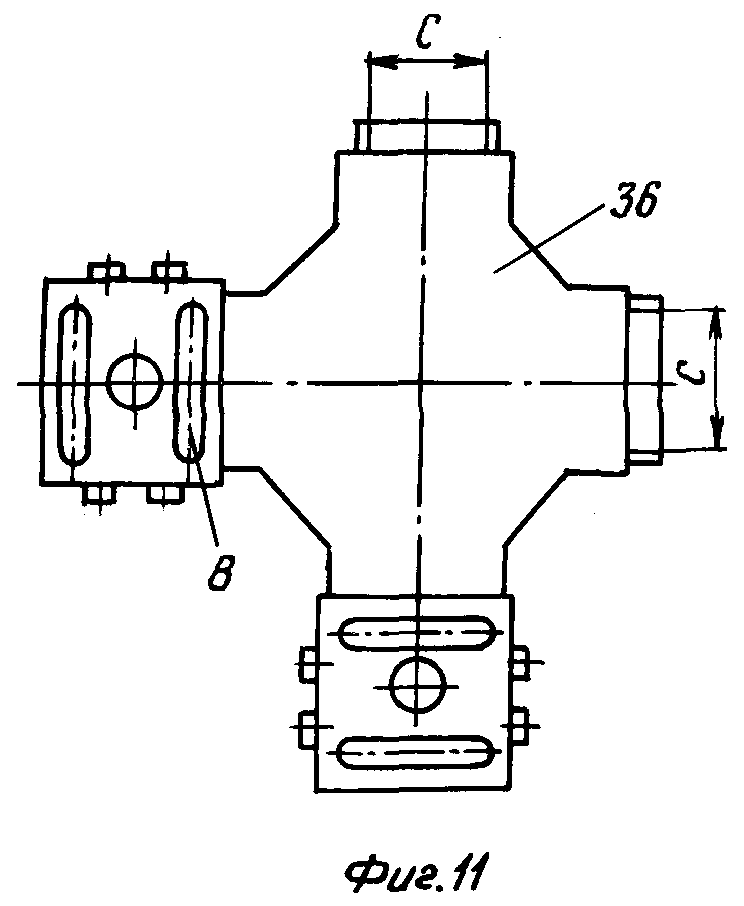

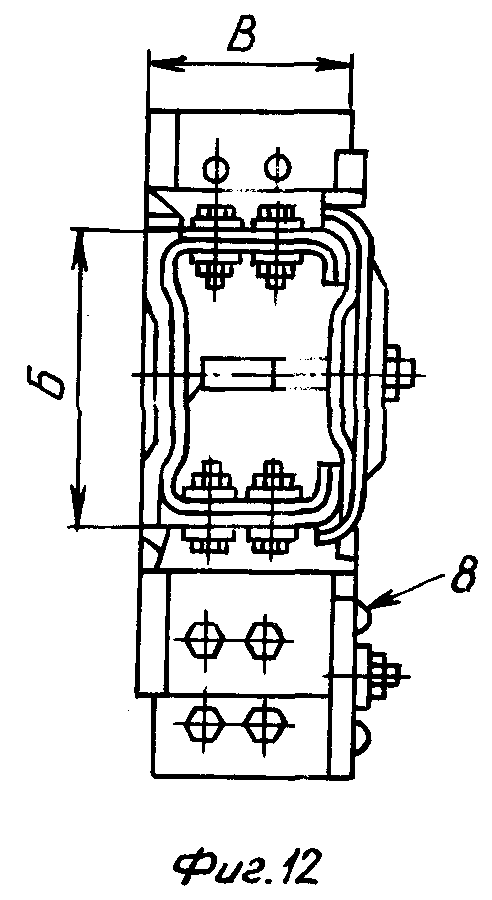

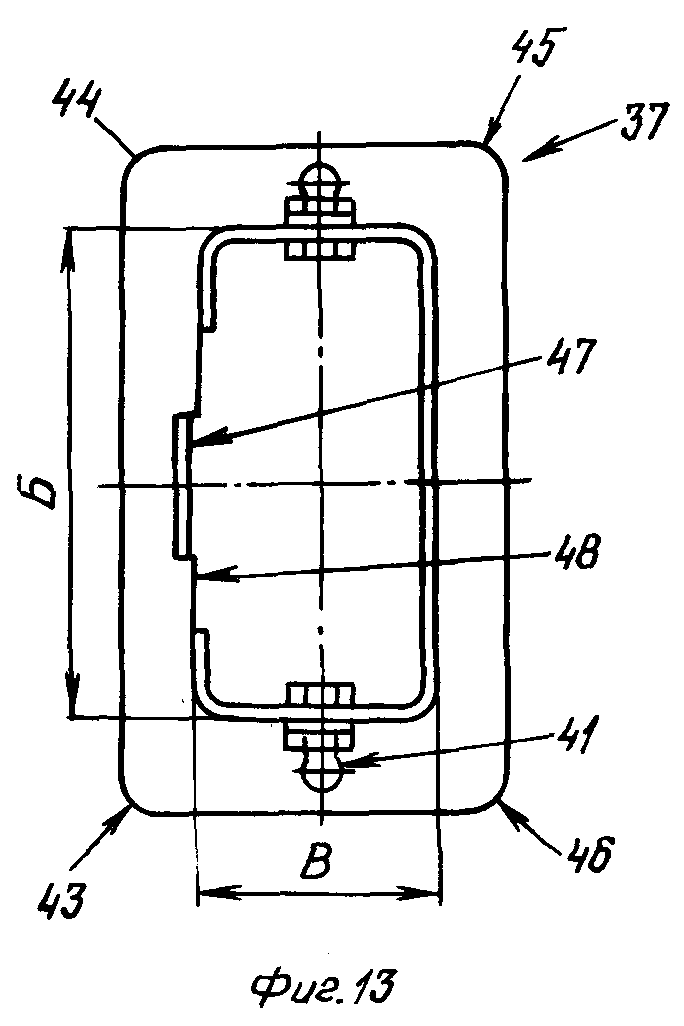

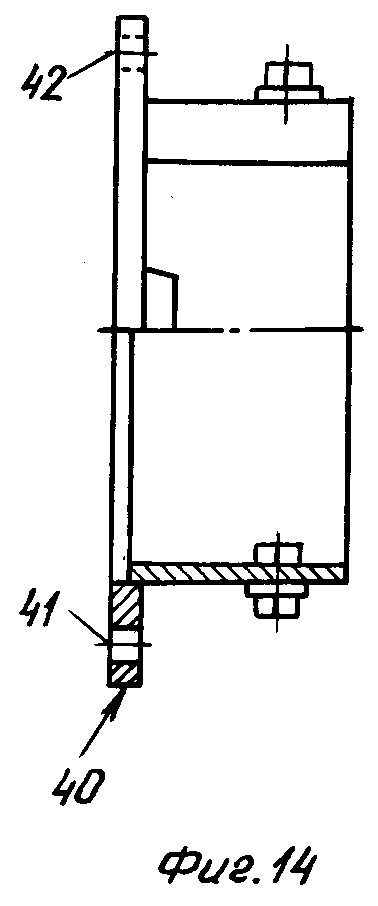

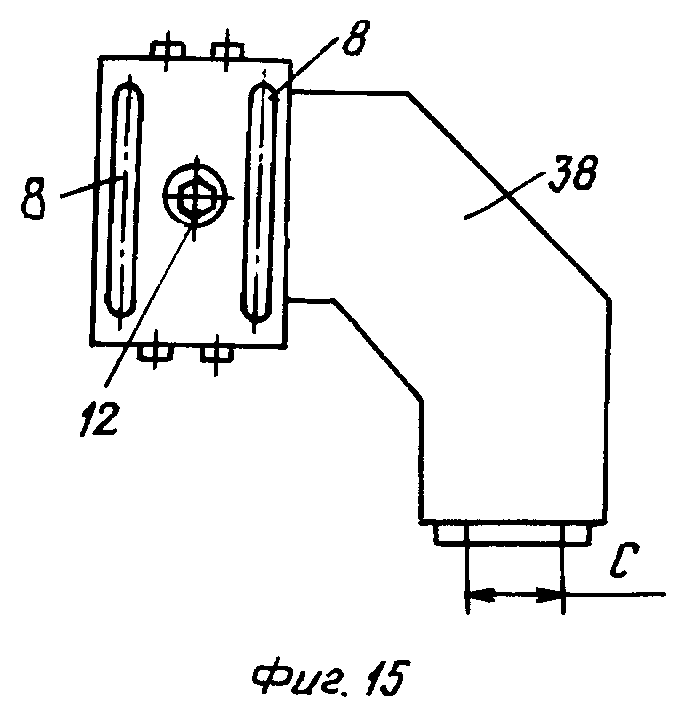

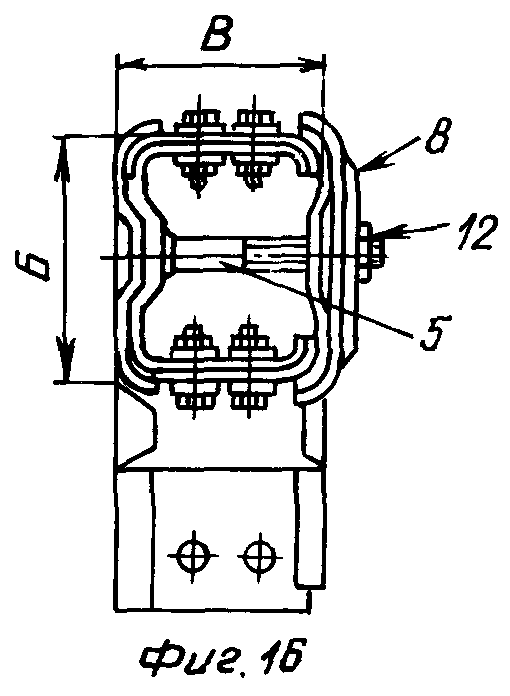

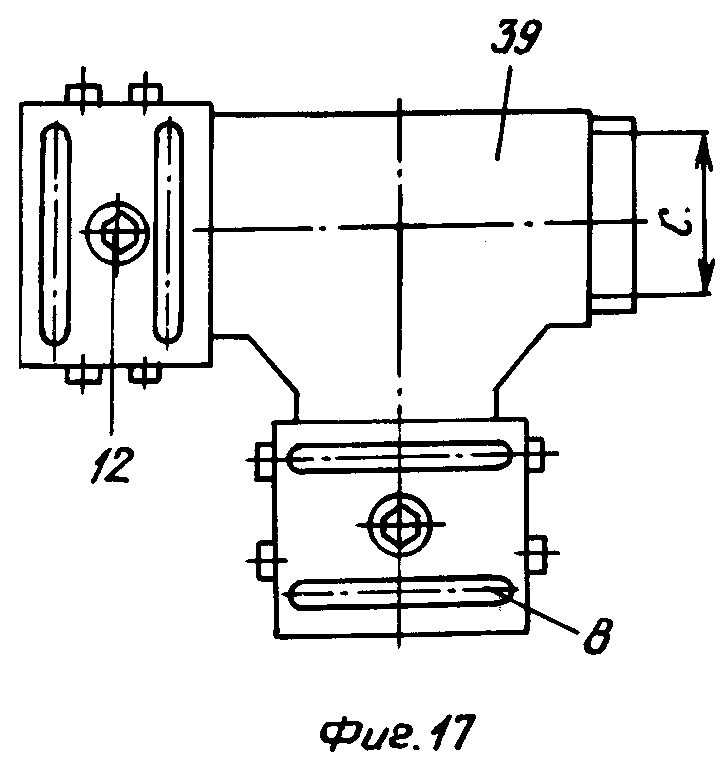

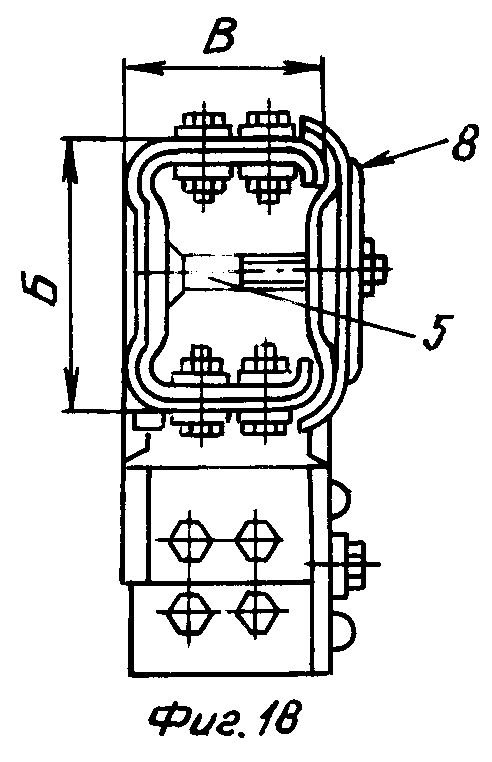

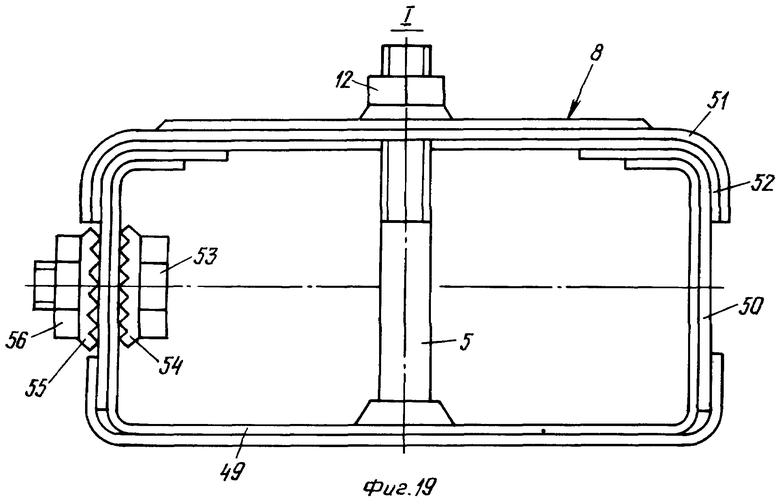

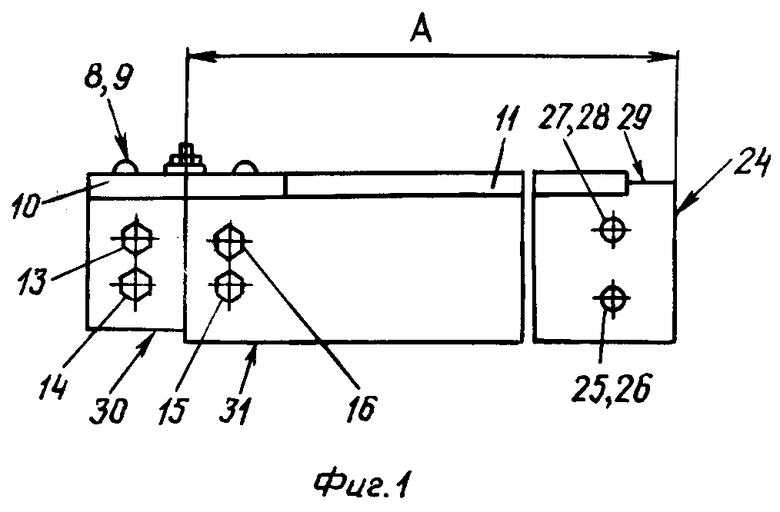

Изобретение поясняется чертежами, где показано на: фиг.1 - профильная проекция прямолинейного короба; фиг.2 - боковая проекция прямолинейного короба; фиг.3, фиг.5 - оппозитно расположенные профильные проекции двоякоизогнутых коробов; фиг.6 - боковые проекции рабочих профилей коробов; фиг.7 - Т-образный профиль короба; фиг.8 - боковая проекция Т-образного профиля короба; фиг.9 - профильная проекция сужающегося профиля короба; фиг.10 - боковая проекция сужающегося короба; фиг.11 - вид сверху на крестообразный профиль короба; фиг.12 - боковая проекция крестообразного профиля; фиг.13 - вид сверху на переходный короб; фиг.14 - профильная проекция с частичным разрезом переходного короба; фиг.15 - вид сверху на угловой короб; фиг.16 - профильная проекция углового короба; фиг.17 - вид сверху укороченного Т-образного профиля короба; фиг.18 - профильная проекция укороченного Т-образного профиля короба; фиг.19 - выносное изображение строения профиля короба.

Цифровые обозначения на изображениях короба: параметры А, Б, В, С; оболочка (1); радиусные округления (2 и 3), трапецеидальное поднутрение (4); резьбовой элемент (5); крышка (6), короб (7); выступ (8); впадина (9); профили крышек (10 и 11); гайка (12); отверстия (13-20); резьбовые элементы (21); самоконтрящиеся элементы (22, 23); торцовая зона (24); отверстия (25-28); площадку (29); уровня поверхностей (30 и 31); коробы (32-36, 38, 39); короб (37); прямоугольный фланец (40); отверстия (41, 42); округления (43-46); паз (47); прямоугольное отверстие (48); С-образный профиль (49); Г-образные оболочки (50); крышки (51, 52); элементы резьбового крепежа (53-56); упругие корончатые шайбы (54, 55).

Описание способа изготовления коробов различного конструктивного фасонного рабочего профиля, с учетом отличительных признаков от прототипа /1/.

Способ изготовления коробов различного конструктивного фасонного профиля, включающий операции раскроя, пооперационную холодную штамповку сопрягаемых между собой профилей коробов, изготовление фасонной крышки и резьбовых элементов, обеспечивающих жесткое соединение крышки с корпусом короба и его заземление, отличающийся тем, что:

- корпусы (1) коробов выполняют С-образными с трапецеидальным выступом (4) с внутренней стороны и с симметрично расположенными радиусными округлениями (2 и 3) относительно упомянутого выступа (4);

- резьбовой элемент (5) для закрепления крышки (6) вертикально устанавливают с внутренней стороны упомянутого выступа (4) и жестко связывают с его внутренней стороной;

- крышку, для повышения ее жесткости, выполняют из нескольких профилей с трапецеидальным выступом вовнутрь корпуса короба (7) и с поперечно расположенными глухими продольными выступами (8) и/или впадинами (9);

- профили (10 и 11) крышек соединяют контактной сваркой и стягивают с корпусом (1) короба (7) и коробов (32-36, 38, 39) гайкой (12);

- на боковых стенках короба (7, 32-36, 38, 39) выполняют оппозитно и попарно расположенные отверстия (13-20), в которых устанавливают резьбовые элементы (21) и самоконтрящиеся элементы соединения (22, 23);

- уточняют размерные характеристики коробов (7, 32-36, 38, 39), разделенных резьбовым элементом (5);

- по параметрам А, Б, С (фиг.1, 2, 4, 6-13, 15-18), с противоположной стороны торцовой зоны (24) короба выполняют попарно расположенные отверстия (25-28) и свободную от крышки площадку (29);

- смещают уровни поверхностей (30 и 31) для обеспечения взаимодействия с несущим лотком, связываемым с коробами (7, 32-36, 38, 39);

- коробам придают на виде в плане прямолинейный и двоякоизогнутый (32, 33, 38), или крестообразный (36), или Т-образный профиль (39), или форму присоединительного короба (37) с прямоугольным фланцем (40) с округлениями (43-46) по периферии и прямоугольным отверстием (48) в нем, служащим для установки и закрепления контактной сваркой короба (37);

- для повышения прочности С-образные профили (49) корпуса короба и крышки (51, 52) выполняют с промежуточным Г-образными оболочками (50), и в элементы резьбового крепежа (53-56) включают упругие корончатые шайбы (54, 55).

Пример выполнения способа.

Способ изготовления коробов различного конструктивного фасонного профиля, включающий операции раскроя, пооперационную холодную штамповку сопрягаемых между собой профилей коробов, изготовление фасонной крышки и резьбовых элементов, обеспечивающих жесткое соединение крышки с корпусом короба и его заземление, выполняется таким образом, что:

1) корпусы (1) коробов выполняют С-образными с трапецеидальным выступом (4) с внутренней стороны и с симметрично расположенными радиусными округлениями (2 и 3) относительно упомянутого выступа (4);

2) резьбовой элемент (5) для закрепления крышки (6) вертикально устанавливают с внутренней стороны упомянутого выступа (4) и жестко связывают с его внутренней стороной;

3) крышку, для повышения ее жесткости, выполняют из нескольких профилей с трапецеидальным выступом вовнутрь корпуса короба (7) и с поперечно расположенными глухими продольными выступами (8) и/или впадинами (9);

4) профили (10 и 11) крышек соединяют контактной сваркой и стягивают с корпусом (1) короба (7) и коробов (32-36, 38, 39) гайкой (12);

5) на боковых стенках короба (7, 32-36, 38, 39) выполняют оппозитно и попарно расположенные отверстия (13-20), в которых устанавливают резьбовые элементы (21) и самоконтрящиеся элементы соединения (22, 23);

6) уточняют размерные характеристики коробов (7, 32-36, 38, 39), разделенных резьбовым элементом (5);

7) по параметрам А, Б, С (фиг.1, 2, 4, 6-13, 15-18), с противоположной стороны торцовой зоны (24) короба выполняют попарно расположенные отверстия (25-28) и свободную от крышки площадку (29);

8) смещают уровни поверхностей (30 и 31) для обеспечения взаимодействия с несущим лотком, связываемым с коробами (7, 32-36, 38, 39);

9) коробам придают на виде в плане прямолинейный и двоякоизогнутый (32, 33, 38), или крестообразный (36), или Т-образный профиль (39), или форму присоединительного короба (37) с прямоугольным фланцем (40), с округлениями (43-46) по периферии и прямоугольным отверстием (48) в нем, служащим для установки и закрепления контактной сваркой короба (37);

10) для повышения прочности С-образные профили (49) корпуса короба и крышки (51, 52) выполняют с промежуточным Г-образными оболочками (50), и в элементы резьбового крепежа (53-56) включают упругие корончатые шайбы (54, 55).

Промышленная полезность нового технического решения заключается в том, что по способу оптимизации конструктивного использования выбора оптимального сечения и строения фасонных профилей оболочек стенок короба и фасонной крышки, выполняемых с оребрениями и посадочными поверхностями для повышения жесткости конструкций и возможности взаимосвязи с несущими лотками кабелей.

Экономическая эффективность нового технического решения заключается в экономии времени на проектирование и выбора для изготовления различного фасонного профиля коробов, связываемых с несущими лотками кабелей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИЙ НЕСУЩИХ ЛОТКОВ КАБЕЛЕЙ | 2002 |

|

RU2251182C2 |

| БАМПЕР | 2007 |

|

RU2346833C1 |

| БАК ДЛЯ ХРАНЕНИЯ И ПОДАЧИ ЖИДКОСТИ | 1999 |

|

RU2165854C2 |

| УПРУГАЯ ФАСОННАЯ ПРОДОЛЬНАЯ КРЫШКА | 2002 |

|

RU2267198C2 |

| Устройство для хранения и транспортировки труб | 1991 |

|

SU1838209A3 |

| МАСЛЯНЫЙ НАСОС | 2000 |

|

RU2166147C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТИВОУДАРНОЙ ОПОРЫ ДВЕРИ ЛЕГКОВОГО АВТОМОБИЛЯ | 2012 |

|

RU2495764C2 |

| БАМПЕР АВТОМОБИЛЯ | 2008 |

|

RU2370382C1 |

| ЗАДНИЙ БАМПЕР АВТОМОБИЛЯ | 2008 |

|

RU2370399C1 |

| КОЛЛЕКТОР | 2003 |

|

RU2246012C2 |

Изобретение относится к области кузнечно-прессового и штамповочного производства и может найти применение в электротехнической промышленности. Короба изготовляют различного конструктивного фасонного рабочего профиля. Корпуса коробов выполняют С-образными с трапецеидальным выступом с внутренней стороны и с симметрично расположенными радиусными округлениями относительно упомянутого выступа. Резьбовой элемент для закрепления крышки вертикально устанавливают с внутренней стороны упомянутого выступа и жестко связывают с его внутренней стороной. Крышку для повышения ее жесткости выполняют из нескольких профилей с трапецеидальным выступом вовнутрь корпуса короба и с поперечно расположенными глухими продольными выступами и/или впадинами. Профили крышек соединяют контактной сваркой и стягивают с корпусом короба гайкой. На боковых стенках короба выполняют оппозитно и попарно расположенные отверстия, в которых устанавливают резьбовые элементы и самоконтрящиеся элементы соединения. Уточняют размерные характеристики коробов, разделенных резьбовым элементом, по параметрам А, Б, В, С, с противоположной стороны торцовой зоны 24 короба выполняют попарно расположенные отверстия и свободную от крышки площадку 29. Одновременно смещают уровни поверхностей 30 и 31 для обеспечения взаимодействия с несущим лотком, связываемым с коробами. Коробам придают на виде в плане прямолинейный или двоякоизогнутый, или крестообразный, или Т-образный профиль, или форму присоединительного короба 37 с прямоугольным фланцем с округлениями по периферии и прямоугольным отверстием в нем, служащим для установки и закрепления контактной сваркой короба. Для одновременного повышения прочности С-образные профили корпуса короба и крышки выполняют с промежуточными Г-образными оболочками, и в элементы резьбового крепежа включают упругие корончатые шайбы. Технический результат заключается в экономии времени на проектирование и выбора при изготовлении коробов различного фасонного профиля, связанного с несущими лотками кабелей. 19 ил.

Способ изготовления коробов различного конструктивного фасонного рабочего профиля, включающий операции раскроя, пооперационную холодную штамповку сопрягаемых между собой профилей коробов, изготовление фасонной крышки и резьбовых элементов, обеспечивающих жесткое соединение крышки с корпусом короба и его заземление, отличающийся тем, что корпуса коробов выполняют С-образными с трапецеидальным выступом с внутренней стороны и с симметрично расположенными радиусными округлениями относительно упомянутого выступа, резьбовой элемент для закрепления крышки вертикально устанавливают с внутренней стороны упомянутого выступа и жестко связывают с его внутренней стороной, причем крышку для повышения ее жесткости выполняют из нескольких профилей, с трапецеидальным выступом вовнутрь корпуса короба и с поперечно расположенными глухими продольными выступами и/или впадинами, профили крышек соединяют контактной сваркой и стягивают с корпусом короба гайкой, при этом на боковых стенках короба выполняют оппозитно и попарно расположенные отверстия, в которых устанавливают резьбовые элементы и самоконтрящиеся элементы соединения, уточняют размерные характеристики коробов, разделенных резьбовым элементом, по параметрам А, Б, В, С (фиг.1, 2, 4, 6-13, 15-18), с противоположной стороны торцовой зоны 24 короба выполняют попарно расположенные отверстия и свободную от крышки площадку 29, одновременно смещают уровни поверхностей 30 и 31 для обеспечения взаимодействия с несущим лотком, связываемым с коробами, причем коробам придают на виде в плане прямолинейный, или двоякоизогнутый, или крестообразный, или Т-образный профиль, или форму присоединительного короба 37 с прямоугольным фланцем с округлениями по периферии и прямоугольным отверстием в нем, служащим для установки и закрепления контактной сваркой короба, а для одновременного повышения прочности С-образные профили корпуса короба и крышки выполняют с промежуточными Г-образными оболочками, и в элементы резьбового крепежа включают упругие корончатые шайбы.

| Электромонтажные устройства и изделия | |||

| Справочник | |||

| АООТ ЦПКБ “Электромонтаж”, 4-е изд | |||

| - М.: ИНПА, 1999, 189.RU 2138380 C1, 27.09.1999.RU 2067964 C1, 20.10.1996.RU 2010765 C1, 15.04.1994.RU 2082664 C1, 27.06.1997.CZ 285846 B6, 15.09.1999.JP 5097328, 20.04.1993.WO 02102699 A, 27.12.2002. |

Авторы

Даты

2004-11-20—Публикация

2003-01-20—Подача