Изобретение относится к способу изготовления противоударной опоры двери легкового автомобиля и может быть использовано в одном из вариантов модернизации конструкции двери легкового автомобили.

К известному аналогу можно отнести патент EP 1803596 от 04.07.2007, в котором описывается изготовление противоударной опоры легкового автомобиля.

К недостаткам аналога следует отнести наличие сварных соединений, способствующих разупрочнению контактных швов и отсутствие поверхностно-пластического деформирования при изготовлении упомянутых конструкций.

Поставленная задача достигается таким образом, что противоударную опору двери легкового автомобиля изготавливают в виде противоударного профиля с линейными поверхностями, которые ограничивают сварными швами, содержащими в сечении профили прямолинейных и радиусных округлений, отличающийся тем, что для ее получения выполняют две формы (1 и 2), из тонколистового стального профиля, с прямолинейными поверхностями (4-7), (8-9) площадками для соединения контактной сваркой (10 и 15) и прямолинейными поверхностями отбуртовок (16-26) и (27, которые формообразуют на опоре с фасонными прямолинейными и округлыми поверхностями многократным поверхностно-пластическим деформированием, размещаемым относительно сечения профиля А-А и контура детали (2), причем тонколистовой профиль в сечении А-А формообразуют накатниками при температуре не ниже 280-320°C, но не более 25-30°C указанного температурного режима, при нагружеиии 2-20 кН/мм2 при скорости упрочнения в 5 м/мин, стальной профиль накатывют в поперечном направлении по нормали к поверхностям (4-7) и относительно оси (3) с прямолинейными поверхностями (8-9) и относительно оси (3) с соответствующими поверхностями (8-9) детали (1) и поверхностями (10-12) детали (2), при этом для получения равнонаправленной нагрузки на поверхности профиля (13) осуществляют прокатывание формы выступа, объединяющего арочный профиль по длине в виде микрометрического нагружения в зоне сжатия металла от 10 до 100 мкм, при этом верхний предел структуры упрочненного металла устанавливается вдоль центральной оси (3) профиля детали (1), причем для получения прокатывания оппозитно расположенного профиля сохраняют поперечную прокатку формы торцового выступа (14) и (15), а при раскатывании отбуртовок (16-36) детали (1) производят многократное, но не более 7 раз, во избежание поверхностного перенаклепа поверхностного слоя, при сохранении перпендикулярности направления круглого профиля накатника к радиусным профилям округлений в верхней и нижней частях формообразования сечения А-А, затем изготавливают z-образный выступ детали (2) тонколистового профиля (10-12), который раскатывают в направлении перпендикулярном радиусным округлениям (27-28), производят уточненную корректировку форм отбуртовки детали (1) и форм отбуртовки детали (2) на внутренней панели двери легкового автомобиля, после чего поверхности (10 и 15) плотно сжимают и выполняют пошаговую, с прерывностью шага в 15-20 мм, контактную сварку, с поверхностной прочностью металла, которую получили после накатывания поверхностно-пластическим деформированием, при дополнительном упрочнении поверхностного слоя на 70-80 МПа, причем перекрестная укладка слоев напряженного поверхностного слоя повышает прочность арокообразного профиля на 3-4% от исходной прочности стального тонколистового профиля, чем обеспечивают дополнительные преимущественные показатели аналогичных конструкций с линейными и радиусными в сечениях поверхностям, при этом деталь (2) используют в качестве элемента пружинения, где плоскость (12) является компенсатором упругих напряжений, при создании кратковременных запредельных напряжений на поверхность (13).

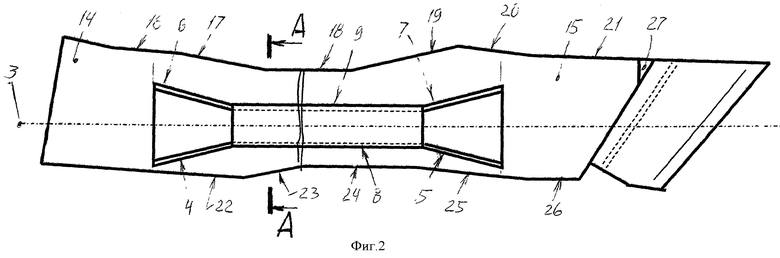

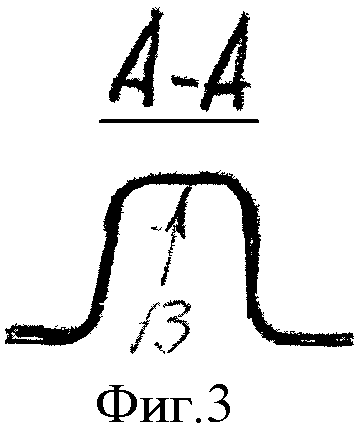

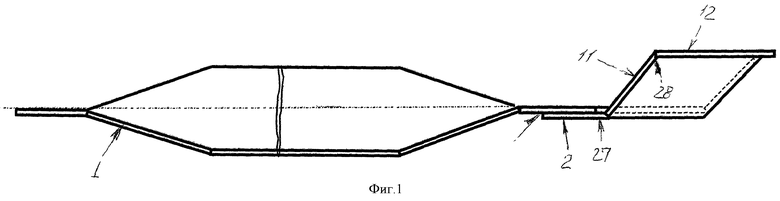

Графические изображения: фиг.1 - профильная проекция противоударной опоры задней двери легкового автомобиля; фиг.2 - вид сверху на противоударную опору задней двери легкового автомобиля; фиг.3 - сечение А-А конструкции противоударной задней двери легкового автомобиля.

Перечень цифровых обозначений, представленных на фиг.1-2 и в сечении А-А: 1 и 2 детали объединенные контактной сваркой в месте соединения площадок 10 и 15; ось изделия - 3; конические профили (4-7); прямолинейные участки профиля А-А - (8 и 9); часть прямолинейной зоны (11); площадка пружинения (12); торцовый выступ (14); очертания прямолинейных отбуртовок (16-26); тупоугольные переходы (27-28).

Пример выполнения способа.

Поставленная задача достигается таким образом, что противоударную опору двери легкового автомобиля изготавливают в виде противоударного профиля с линейными поверхностями, которые ограничивают сварными швами, содержащими в сечении профили прямолинейных и радиусных округлений, отличающийся тем, что:

- для ее получения выполняют две формы (1 и 2), из тонколистового стального профиля, с прямолинейными поверхностями (4-7), (8-9) площадками для соединения между собой контактной сваркой плоских приторцовых площадок (10 и 15) с прямолинейными поверхностями отбуртовок (16-26) и (27, которые формообразуют на опоре с фасонными прямолинейными и округлыми поверхностями многократным поверхностно-пластическим деформированием, размещаемым относительно сечения профиля А-А и контура детали (2);

- тонколистовой профиль в сечении А-А формообразуют накатниками при температуре не ниже 280-320°C, но не более 25-30°C указанного температурного режима, при нагружеиии 2-20 кН/мм2 при скорости упрочнения в 5 м/мин;

- стальной профиль накатывют в поперечном направлении по нормали к поверхностям (4-7) и относительно оси (3) с прямолинейными поверхностями (8-9) и относительно оси (3) с соответствующими поверхностями (8-9) детали (1) и поверхностями (10-12) детали (2);

- для получения равнонаправленной нагрузки на поверхности профиля (13) осуществляют прокатывание формы выступа, объединяющего арочный профиль по длине в виде микрометрического нагружеиия в зоне сжатия металла от 10 до 100 мкм;

- верхний предел структуры упрочненного металла устанавливают вдоль центральной оси (3) профиля детали (1);

- для получения прокатывания оппозитно расположенного профиля сохраняют поперечную прокатку формы торцового выступа (14) и (15);

- при раскатывании отбуртовок (16-26) детали (1) производят многократное прокатывание, но не более 7 раз, во избежание поверхностного перенаклепа поверхностного слоя, при сохранении перпендикулярности направления круглого профиля накатника к радиусным профилям округлений в верхней и нижней частях формообразования сечения А-А;

- изготавливают z-образный выступ детали (2) тонколистового профиля (10-12), который раскатывают в направлении перпендикулярном радиусным округлениям (27-28);

- производят уточненную корректировку форм отбуртовки детали (1) и форм отбуртовки детали (2) на внутренней панели двери легкового автомобиля;

- поверхности (10 и 15) плотно сжимают и выполняют пошаговую, с прерывностью шага в 15-20 мм, контактную сварку, с поверхностной прочностью металла, которую получили после накатывания поверхностно-пластическим деформированием, при дополнительном упрочнении поверхностного слоя на 70-80 МПа;

- перекрестная укладка слоев напряженного поверхностного слоя повышает прочность аркообразного профиля, как минимум, на 3-4% от исходной прочности стального тонколистового профиля, чем обеспечивают дополнительные преимущественные показатели аналогичных конструкций с линейными и радиусными в сечениях поверхностям;

- деталь (2) используют в качестве элемента пружинения, где плоскость (12) является компенсатором упругих напряжений, при создании кратковременных запредельных напряжений на поверхность (13).

Пример осуществления способа изготовления противоударного устройства опоры задней двери легкового автомобиля по патенту EP 1803596, отличающийся тем, что:

1) для его получения выполняют две формы деталей (1 и 2), из тонколистового стального профиля, с прямолинейными поверхностями (4-7), (8-9) площадками для соединения между собой пошаговой контактной сварки плоских приторцовых площадок (10 и 15) с прямолинейными поверхностями отбуртовок (16-26) и (27-28), которые формообразуют на опоре с фасонными прямолинейными и округлыми поверхностями многократным поверхностно-пластическим деформированием, размещаемым относительно сечения профиля А-А и контура детали (2);

2) тонколистовой профиль в сечении А-А формообразуют накатниками при температуре не ниже 280-320°C, но не более 25-30°C указанного температурного режима, при нагружении 2-20 кН/мм2 при скорости упрочнения в 5 м/мин;

3) стальной профиль накатывают в поперечном направлении по нормали к поверхностям (4-7) и относительно оси (3) с прямолинейными поверхностями (8-9) и относительно оси (3) с соответствующими поверхностями (8-9) детали (1) и поверхностями (10-12) детали (2);

4) для получения равнонаправленной нагрузки на поверхности профиля (13) осуществляют прокатывание формы выступа, объединяющего арочный профиль по длине в виде микрометрического нагружения в зоне сжатия металла от 10 до 100 мкм;

5) верхний предел структуры упрочненного металла устанавливают вдоль центральной оси (3) профиля детали (1);

6) для получения прокатывания оппозитно расположенного профиля сохраняют поперечную прокатку формы торцового выступа (14) и (15);

7) при раскатывании отбуртовок (16-26) детали (1) производят многократное прокатывание, но не более 7 раз, во избежание поверхностного перенаклепа поверхностного слоя, при сохранении перпендикулярности направления круглого профиля накатника к радиусным профилям округлений в верхней и нижней частях формообразования сечения А-А;

8) изготавливают z-образный выступ детали (2) тонколистового профиля (10-12), который раскатывают в направлении перпендикулярном радиусным округлениям (27-28);

9) производят уточненную корректировку форм отбуртовки детали (1) и форм отбуртовки детали (2) на внутренней панели двери легкового автомобиля;

10) поверхности (10 и 15) плотно сжимают и выполняют пошаговую, с прерывностью шага в 15-20 мм, контактную сварку, с поверхностной прочностью металла, которую получили после накатывания поверхностно-пластическим деформированием, при дополнительном упрочнении поверхностного слоя на 70-80 МПа;

11) перекрестная укладка слоев напряженного поверхностного слоя повышает прочность аркообразного профиля, как минимум, на 3-4% от исходной прочности стального тонколистового профиля, чем обеспечивают дополнительные преимущественные показатели аналогичных конструкций с линейными и радиусными в сечениях поверхностям;

12) деталь (2) используют в качестве элемента пружинения, где плоскость (12) является компенсатором упругих напряжений, при создании кратковременных запредельных напряжений на поверхность (13).

Экономическая целесообразность способа: снижение масштабного фактора в местах сварочного воздействия на металл; получение максимальной скорости соединения двух деталей; сохранение прочностных характеристик после контатной сварки ввиду адгезиониого схватывания поверхностных слоев на глубине не менее 15 мкм; повышение прочности сварного соединения за счет пошагового контактного; применение поверхностно пластического деформирования перед окончательным формообразованием конструкции сварного шва; увеличение поверхностной прочности тонколистового стального материала при нагрузках при прокатывании от 2-20 кН/мм2 значительно повышает зоны упрочнения металла в критических случаях ударных нагрузок от 15 до 28% от исходной плотности материала.

Промышленная применимость изобретения: природа использования преимуществ контактной сварки позволяет применять сварочное контактное соединение значительный период эксплуатации двери легкового автомобиля, а при ударных нагружениях применяется вначале дополнительная прочность металла, а затем незначительный отжиг металла, за счет которого упрочненный материал занимает более жесткую пластическую ориентацию для сохранения двери легкового автомобиля при ударах и столкновениях, что благоприятно действует на сохранение жизни людей в критических ситуациях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БРУСА БЕЗОПАСНОСТИ | 2011 |

|

RU2501669C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРУСА БЕЗОПАСНОСТИ ЛЕГКОВОГО АВТОМОБИЛЯ | 2011 |

|

RU2495763C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРУСА БЕЗОПАСНОСТИ | 2011 |

|

RU2473431C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ БОКОВЫХ ДВЕРЕЙ ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 2008 |

|

RU2388623C2 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347639C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТИВОУДАРНОГО УСТРОЙСТВА | 2010 |

|

RU2443583C1 |

| НАКАТНИК ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430805C2 |

Изобретение относится к способу изготовления противоударного устройства опоры задней двери легкового автомобиля. Брус представляет собой две детали (1 и 2), из тонколистового стального профиля, с прямолинейными поверхностями (4-7), (8-9) и площадками для соединения между собой пошаговой контактной сваркой плоских приторцовых площадок (10-15) с прямолинейными поверхностями отбуртовок (16-26) и (27-28). Профиль первой детали (1) накатывают в поперечном направлении по нормали к прямолинейным поверхностям (4-7) и прямолинейным поверхностям (8-9), последние из которых образуют арочный профиль (13), и относительно центральной оси (3), а также к прямолинейным поверхностям (10-12) второй детали (2). Изготавливают z-образный выступ второй детали (2), который раскатывают в направлении, перпендикулярном радиусным округлениям (27-28). Поверхности приторцовых площадок (10 и 15) плотно сжимают и выполняют пошаговую, с прерывностью шага в 15-20 мм, контактную сварку. Достигается максимальная скорость соединения двух деталей при сохранении прочностных характеристик. 2 ил.

Способ изготовления противоударного устройства опоры задней двери легкового автомобиля, представляющего собой две детали (1 и 2), из тонколистового стального профиля, с прямолинейными поверхностями (4-7), (8-9) и площадками для соединения между собой пошаговой контактной сваркой плоских приторцовых площадок (10-15) с прямолинейными поверхностями отбуртовок (16-26) и (27-28), которые формообразуют на опоре с фасонными прямолинейными и округлыми поверхностями многократным поверхностно-пластическим деформированием, тонколистовой стальной профиль формообразуют накатниками при температуре не ниже 280-320°C, но не более 25-30°C указанного температурного режима, при нагружении 2-20 кН/мм2 при скорости упрочнения в 5 м/мин, причем тонколистовой стальной профиль первой детали (1) накатывают в поперечном направлении по нормали к прямолинейным поверхностям (4-7) и прямолинейным поверхностям (8-9), последние из которых образуют арочный профиль (13), и относительно центральной оси (3), а также к прямолинейным поверхностям (10-12) второй детали (2), причем для получения равнонаправленной нагрузки на поверхности арочного профиля (13) осуществляют прокатывание формы выступа, объединяющего арочный профиль (13), по длине в виде микрометрического нагружения в зоне сжатия металла от 10 до 100 мкм, при этом верхний предел структуры упрочненного металла устанавливают вдоль центральной оси (3) профиля первой детали (1), для получения прокатывания оппозитно расположенного профиля сохраняют поперечную прокатку торцевого выступа (14) и приторцовой площадки (15), при раскатывании отбуртовок (16-26) первой детали (1) производят многократное прокатывание, но не более 7 раз, при сохранении перпендикулярности направления круглого профиля накатника к радиусным профилям округлений верхней и нижней частей арочного профиля (13), изготавливают z-образный выступ второй детали (2), который раскатывают в направлении, перпендикулярном радиусным округлениям (27-28), производят уточненную корректировку форм отбуртовок обеих деталей (1 и 2) на внутренней панели двери легкового автомобиля, а поверхности приторцовых площадок (10 и 15) плотно сжимают и выполняют пошаговую, с прерывностью шага в 15-20 Мм, контактную сварку, с поверхностной прочностью металла, которую получают после накатывания поверхностно-пластическим деформированием, при дополнительном упрочнении поверхностного слоя на 70-80 МПа, при этом перекрестная укладка слоев напряженного поверхностного слоя металла повышает прочность арочного профиля (13), как минимум на 3-4% от исходной прочности стального тонколистового профиля, а плоскость (12) второй детали (2) является компенсатором упругих напряжений, при создании кратковременных запредельных напряжений на арочный профиль (13).

| Устройство корректировки момента зажигания | 1990 |

|

SU1803596A1 |

| KR 20100066187 A, 17.06.2010 | |||

| US 2004148905 A1, 05.08.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ БОКОВЫХ ДВЕРЕЙ ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 2008 |

|

RU2388623C2 |

Авторы

Даты

2013-10-20—Публикация

2012-02-14—Подача