Изобретение относится к области получения карбонатов металлов, в частности карбоната двухвалентного кобальта.

Существует ряд способов получения карбоната кобальта, основанных на предварительном растворении металлического кобальта в карбонатном растворе. В случае получения карбоната кобальта из его хлорида необходимо вначале предусмотреть стадию получения металлического кобальта, например, методом электроэкстракции. Все это существенно повышает затраты на получение карбоната кобальта и делает данные способы малопригодными для практической реализации. Наиболее простым способом получения карбоната кобальта из раствора его хлорида является прямое смешение кобальтового раствора с раствором осадителя, в качестве которого может быть использован карбонат и/или бикарбонат натрия. Получение чистого карбоната кобальта из его хлорида требует применения, соответственно, и чистых растворов исходных реагентов. Однако при получении карбоната кобальта из его хлорида в реакционном объеме раствора постоянно присутствуют значительные количества анионов хлора и катионов осадителя, которые загрязняют получаемый карбонат кобальта.

Известен способ получения карбоната двухвалентного кобальта (см. заявку Германии №19619235, МПК6 С 01 G 51/00, C 01 G 51/06, 1996) путем смешения раствора хлорида кобальта с раствором карбоната или гидрокарбоната натрия, или их смесью с последующим осаждением и отделением карбоната кобальта. Способ обеспечивает получение сферических агломератов основного карбоната кобальта, не содержащих серы.

Получаемые в соответствии с данным способом осадки карбоната кобальта имеют, однако, высокую остаточную концентрацию хлора и натрия.

Известен способ получения карбоната двухвалентного кобальта (см. Патент РФ №2154029, МПК7 C 01 G 51/06, 2000 г.), согласно которому раствор хлорида кобальта приливают тонкой струей к раствору осадителя в виде гидрокарбоната щелочного металла (натрия, калия) или аммония при температуре 55-65° С и перемешивании до окончания реакции осаждения. Полученный осадок фильтруют и подвергают 10-кратной репульпации в дистиллированной воде при Т:Ж=1:15, а затем сушат при 60° С. После промывки получают осадки, содержащие менее 0,01% Сl.

Недостатком способа является то, что осадок карбоната кобальта после промывки и сушки имеет при избытке бикарбоната высокое остаточное содержание катиона осадителя по причине образования труднорастворимых двойных кобальтсодержащих солей, например Nа2[Со(СО3)2]. К недостаткам способа следует отнести и повышенный расход осадителя, что видно из приведенных ниже уравнений реакций:

CoCl2+2NаНСО3=2NaCl+СоСО3+СО3+Н2О;

CoCl2+Nа2СО3=2NaCl+СоСО3.

Применение в качестве осадителя гидрокарбонатов щелочных металлов или аммония приводит к вспениванию раствора, что увеличивает продолжительность синтеза карбоната кобальта и требует в этой связи использования оборудования больших габаритов. Недостатком способа является также невозможность контроля завершения процесса, который рекомендуется проводить до окончания реакции осаждения. Кроме того, в момент завершения процесса в растворе начинает накапливаться хлорид кобальта, что ведет к неполноте осаждения кобальта и потерям его с фильтратом.

Известен также способ получения карбоната двухвалентного кобальта (см. Карякин Ю.В., Ангелов Н.И. Чистые вещества. М.: Химия. 1973, с. 213), в соответствии с которым к нагретому до 40-50° С раствору хлорида кобальта добавляют тонкой струей при непрерывном перемешивании горячий раствор соды. Осадок отмывают большим количеством воды и высушивают при 50-60° С. Способ позволяет получать осадки карбоната кобальта, содержащие менее 0,1% Na.

Основным недостатком данного способа является невозможность получения карбоната кобальта, содержащего менее 0,5% хлора, даже после многократных промывок. Существенным недостатком способа является неполнота осаждения кобальта, которая не превышает 95%. К недостаткам способа следует также отнести и получение очень густой пульпы, затрудняющей ее перемешивание.

Настоящее изобретение направлено на снижение содержания примесей хлора в получаемом карбонате двухвалентного кобальта при обеспечении пониженного содержания натрия, а также на повышение степени осаждения кобальта из хлоридного раствора.

Поставленная задача решается за счет того, что в способе получения карбоната двухвалентного кобальта, включающем взаимодействие в реакционном объеме растворов карбоната натрия и хлорида кобальта при нагревании и перемешивании с получением осадка, содержащего карбонат кобальта, отделение осадка от маточного раствора и промывку его водой, согласно изобретению раствор хлорида кобальта вводят в раствор карбоната натрия, а осаждение карбоната кобальта ведут при постоянном избытке карбоната натрия, обеспечивающем его остаточную концентрацию после взаимодействия не менее 15 г/л.

На решение задачи направлено также то, что взаимодействие растворов хлорида кобальта и карбоната натрия ведут при температуре 65-90° С.

Решению данной задачи способствует то, что остаточная концентрация карбоната натрия составляет 15-80 г/л.

Решению данной задачи способствует также то, что растворы хлорида кобальта и карбоната натрия подают в реакционный объем в виде струй.

Решение поставленной задачи достигается тем, что промывку осадка карбоната кобальта ведут путем 2-5 водных репульпаций при Т:Ж=1:10-50 и температуре 65-95° С.

Решение поставленной задачи достигается и тем, что промывные воды от последней промывки используют для проведения первой репульпации или для приготовления раствора карбоната натрия.

Сущность настоящего изобретения состоит в том, что осаждение карбоната двухвалентного кобальта из раствора хлорида кобальта с использованием раствора карбоната натрия ведут при обязательном присутствии во всем реакционном объеме избытка осадителя по отношению к количеству хлорида кобальта. Это связано с тем, что в условиях, когда в системе находится стехиометрическое количество СоСl2 или его избыток, могут образовываться осадки, содержащие после отмывки до 8% хлора, который входит в структуру карбоната кобальта, образуя мостиковые связи между отдельными слоями карбоната кобальта. Структурный хлор при водной отмывке не извлекается из полученных осадков и поэтому даже при проведении десяти репульпаций при Т:Ж=1:20 не удается снизить его остаточное содержание в отмытых и высушенных осадках менее 0,5%. Условием того, что избыток карбоната натрия в растворе будет присутствовать в течение всего взаимодействия, является подача раствора хлорида кобальта в раствор карбоната натрия, взятого в количестве, обеспечивающем после протекания реакции остаточную концентрацию карбоната натрия не менее 15 г/л, преимущественно 15-80 г/л.

Снижение остаточной концентрации карбоната кобальта менее 15 г/л ведет к неполноте осаждения кобальта и получению осадков, содержащих после отмывки более 0,05% хлора. Поддержание при осаждении остаточной концентрации карбоната натрия более 80 г/л ведет к тому, что существенно увеличивается расход карбоната натрия при некотором снижении степени осаждения кобальта.

Проведение операции осаждения при температуре 65-90° С обусловлено тем, что в этих условиях получаются хорошо фильтрующиеся, компактные осадки карбоната кобальта и достигается высокая степень осаждения кобальта из раствора. При температуре менее 65° С образуются более влажные осадки карбоната кобальта и снижается степень осаждения кобальта. Повышение температуры процесса выше 90° С сопровождается вспениванием раствора по причине начинающегося разложения соды согласно реакции

Na2CO3+Н2О↔ NaHCO3+NaOH;

2NaHCO3→Na2CO3+СО2+H2O.

Кроме того, это ведет к увеличению энергозатрат без улучшения качества карбоната кобальта.

Проведение операции смешения раствора хлорида кобальта с раствором карбоната натрия в ограниченном объеме в виде струй путем подачи струи хлорида кобальта в струю карбоната натрия обеспечивает интенсивное перемешивание двух растворов и поддержание во всем реакционном объеме равномерного избытка осадителя.

Проведение операции промывки осадка карбоната кобальта водой является необходимым условием, обеспечивающим удаление из него остаточного маточного раствора, содержащего ионы Na и Сl.

Использование на операции отмывки карбоната кобальта предварительно нагретой воды способствует более эффективному удалению из осадков примесей натрия и хлора, а также ведет к снижению в осадках доли кристаллизационной воды. Использование для промывки воды с температурой менее 65° С нежелательно из-за необходимости увеличения ее расхода и снижения скорости фильтрации осадка карбоната кобальта. Использование воды с температурой более 95° С не обеспечивает дальнейшего улучшения показателей промывки при росте энергозартат. Кроме того, повышается вероятность окисления кобальта до 3-валентного состояния, что снижает качество продукта.

Проведение промывки осадка путем репульпации обеспечивает наиболее эффективную отмывку карбоната двухвалентного кобальта от примесей. Выбор для промывки 2-5 репульпации при Т:Ж=1:10-50 обеспечивает достаточную отмывку карбоната кобальта от примесей для получения качественного продукта при умеренном избытке воды по отношению к карбонату кобальта.

Использование фильтрата от последней промывки, содержащего минимальное количество ионов Сl и Na, на стадии первой промывки, а также для приготовления раствора карбоната натрия, обеспечивает дополнительное уменьшение расхода воды при обеспечении требуемого качества карбоната кобальта.

Сущность и преимущества данного изобретения подтверждаются следующими Примерами.

Пример 1. В реактор объемом 0,3 л, снабженный пропеллерной мешалкой, заливают 100 мл раствора карбоната натрия с концентрацией 100 г/л. Раствор Na2CO3 нагревают до 80° С и затем при интенсивном перемешивании быстро приливают к нему 30 мл раствора хлорида кобальта, содержащего 90 г/л Со. Полученный осадок карбоната кобальта отделяют от маточного раствора на нутч-фильтре. Остаточная концентрация карбоната натрия в фильтрате после взаимодействия составляет 40 г/л. Далее осадок промывают на фильтре 1 л воды с температурой 80° С. Осадок сушат при температуре 56° С. В результате получают карбонат двухвалентного кобальта, содержащий, мас. %: Со - 48; Сl - 0,012; Na - 0,01. Степень осаждения кобальта составила 99,8%.

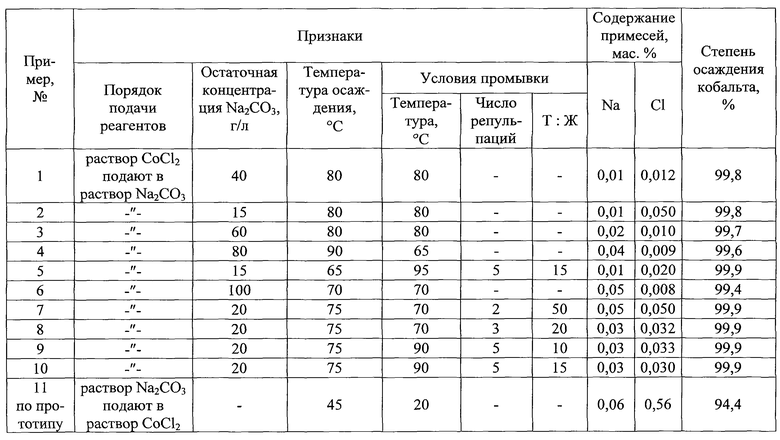

Основные параметры процесса и качественные характеристики получаемого карбоната двухвалентного кобальта по Примерам 1-10 и Примеру 11 по прототипу представлены в Таблице.

Пример 2. Процесс ведут согласно условиям Примера 1, за исключением того, что в раствор Nа2СО3 было прилито 45 мл СоСl2 с концентрацией 90 г/л по кобальту, в результате чего остаточная концентрация Na2CO3 составила 15 г/л.

Пример 3. Процесс ведут согласно условиям Примера 1, за исключением того, что после осаждения карбоната кобальта остаточная концентрация карбоната натрия составила 60 г/л.

Пример 4. Процесс ведут согласно условиям Примера 1, за исключением того, что после осаждения карбоната кобальта остаточная концентрация карбоната натрия составила 80 г/л. Кроме того, осаждение проводили при 90° С, а промывку - при 65° С.

Пример 5. Процесс ведут согласно условиям Примера 1, за исключением того, что осаждение карбоната кобальта осуществляют при 65° С. Остаточная концентрация Nа2СО3 в растворе составляет 15 г/л, а промывку осадка ведут не на нутч-фильтре, а путем пяти репульпаций при Т:Ж=1:15 и температуре 95° С.

Пример 6. Процесс ведут согласно условиям Примера 1, за исключением того, что осаждение карбоната кобальта и его промывку осуществляют при 70° С. Остаточная концентрация Na2CO3 в растворе составляет 100 г/л.

Пример 7. В реактор объемом 2.6 м3, снабженный высокооборотной мешалкой (n=600 об/мин), заливают 1 м3 раствора Nа2СО3 с концентрацией 90 г/л, раствор нагревают до 75° С и затем насосом перекачивают из реактора по трубе с формированием струи раствора карбоната натрия. Далее в движущийся по трубе поток раствора карбоната натрия подают струю раствора хлорида кобальта с концентрацией 75 г/л по кобальту при расходе, обеспечивающем в начале процесса осаждения в реакционном объеме остаточную концентрацию карбоната натрия после взаимодействия, равную 80 г/л. Образовавшаяся в результате струйного перемешивания пульпа карбоната кобальта поступает по трубе обратно в реактор с раствором карбоната натрия. Из реактора раствор карбоната натрия, содержащий осажденный карбонат кобальта, снова подают насосом в трубу. Процесс проводят до снижения в растворе остаточной концентрации карбоната натрия до величины 20 г/л, которую контролируют по изменению рН пульпы. Значение рН пульпы в конце процесса составляет не менее 7,8. Далее пульпу карбоната кобальта насосом подают на фильтр-пресс, где карбонат кобальта отделяют от маточного раствора. После этого карбонат кобальта выгружают в репульпатор объемом 15 м3, заполненный 10 м3 воды с температурой 70° С, и проводят репульпацию осадка при Т:Ж=1:50. Затем осадок карбоната кобальта отделяют от промывных вод на фильтр-прессе. Операцию репульпации повторяют еще один раз. Осадок сушат под вакуумом при температуре 80° С. В результате получают карбонат двухвалентного кобальта, содержащий, мас.%: Со - 49,2; Сl - 0,05; Na - 0,05. Степень осаждения кобальта составила 99,9%.

Пример 8. Процесс ведут согласно условиям Примера 7, за исключением того, что проводят три репульпации при Т:Ж=1:20.

Пример 9. Процесс ведут согласно условиям Примера 7, за исключением того, что промывку ведут путем пяти репульпации при Т:Ж=1:10 и температуре 90° С, а промывные воды от последней промывки используют для проведения первой промывки карбоната кобальта от маточного раствора.

Пример 10. Процесс ведут согласно условиям Примера 9, за исключением того, что промывку ведут при Т:Ж=1:15, а промывные воды от пятой (последней) промывки используют для приготовления раствора карбоната натрия.

Пример 11. Процесс ведут в соответствии с прототипом. Объем воды, используемой для промывки осадка карбоната кобальта, составляет 1 л, что соответствует объему воды в Примерах 1-4. В результате получают карбонат двухвалентного кобальта, содержащий, мас.%: Со - 46,3; Сl - 0,56; Na - 0,06. Степень осаждения кобальта составила 94,4%.

Из анализа Примеров и данных Таблицы видно, что заявленный способ получения карбоната двухвалентного кобальта позволяет, по сравнению с прототипом, уменьшить содержание примесей хлора не менее чем в 10 раз при обеспечении низкого остаточного содержания натрия в получаемом карбонате кобальта. Кроме того, способ обеспечивает повышение степени осаждения кобальта не менее чем на 5% и позволяет снизить расход воды на его получение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КОБАЛЬТА ИЗ РАСТВОРА ХЛОРИДА | 1998 |

|

RU2154029C2 |

| СПОСОБ ОЧИСТКИ КАРБОНАТА ЛИТИЯ | 2023 |

|

RU2825999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КАРБОНАТА КОБАЛЬТА (II) | 2010 |

|

RU2424190C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2175991C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТОГО КЕКА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ | 2004 |

|

RU2258088C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КАРБОНАТА ДВУХВАЛЕНТНОГО КОБАЛЬТА | 2007 |

|

RU2342324C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2014 |

|

RU2560901C1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНОВОГО КОНЦЕНТРАТА | 2003 |

|

RU2235685C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦЕРИЯ ИЗ НИТРАТНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СУММУ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2563015C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

Изобретение относится к области получения карбонатов металлов, в частности карбоната двухвалентного кобальта. Сущность изобретения заключается в том, что в реакционном объеме осуществляют взаимодействие растворов карбоната натрия и хлорида кобальта при 65-90°С и перемешивании путем введения раствора хлорида кобальта в раствор карбоната натрия с получением осадка, содержащего карбонат кобальта, отделение осадка от маточного раствора и промывку его водой. Осаждение карбоната кобальта ведут при постоянном избытке карбоната натрия, обеспечивающем его остаточную концентрацию после взаимодействия не менее 15 г/л, преимущественно 15-80 г/л. Растворы хлорида кобальта и карбоната натрия могут подаваться в реакционный объем в виде струй. Промывку осадка водой ведут путем 2-5 репульпаций при Т:Ж=1:10-50 и температуре 65-95°С, при этом промывные воды от последней промывки используются для проведения первой репульпации или для приготовления раствора карбоната натрия. Предлагаемый способ позволяет уменьшить содержание примесей хлора не менее чем в 10 раз при обеспечении низкого остаточного содержания натрия в получаемом карбонате кобальта. Кроме того, способ обеспечивает повышение степени осаждения кобальта не менее чем на 5%. 5 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КОБАЛЬТА ИЗ РАСТВОРА ХЛОРИДА | 1998 |

|

RU2154029C2 |

Авторы

Даты

2004-11-20—Публикация

2003-03-17—Подача