Изобретение относится к химической промышленности и используется для получения неорганических веществ, в частности к способам получения основных карбонатов двухвалентного кобальта электролизом.

Существует ряд способов получения карбоната кобальта, основанных как на растворении металлического кобальта, так и из растворов хлорида кобальта прямым смешиванием кобальтового раствора с раствором осадителя, в качестве которого может быть использован карбонат или бикарбонат натрия. Получение чистого основного карбоната кобальта требует применения и чистых исходных соединений. Однако при получении основного карбоната кобальта из его хлоридов в объеме раствора постоянно присутствуют значительное количество ионов хлора и катионов осадителя, что приводит к загрязнению получаемого основного карбоната кобальта. Обязательными побочными продуктами при этом являются нейтральные соли в эквимолярных количествах. Для полной отмывки полученных основных карбонатов двухвалентного кобальта от нейтральных солей применяются большие количества промывных вод («Справочник по неорганической химии Гмелина». 8 издание (1961), Кобальт, часть А дополнительного тома, стр.314-319).

В частности, известен способ получения карбоната двухвалентного кобальта (см. Патент (Россия) № 2240287 МПК С01G 51/06 «Способ получения карбоната двухвалентного кобальта»), основанного на том, что осаждение карбоната двухвалентного кобальта из раствора хлорида кобальта с использованием карбоната натрия ведут при обязательном присутствии во всем реакционном объеме избытка осадителя по отношению к количеству хлорида кобальта, связанного с тем, что при получении с использованием эквимолярных соотношений в структуре карбоната двухвалентного кобальта присутствует до 8% хлора, который при водной отмывке трудно извлекается.

Однако необходимым условием при получении карбоната двухвалентного кобальта предложенным способом является промывка осадка основного карбоната двухвалентного кобальта водой при температуре 65-95°С. Кроме того, не исключается возможность окисления кобальта до трехвалентного состояния, что снижает качество продукта, при этом не достигается чистота продукта по содержанию ионов хлора и натрия.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ получения основного карбоната двухвалентного кобальта путем анодного окисления металлического кобальта в водных растворах, насыщенных диоксидом углерода с отделением и промывкой полученного таким образом основного карбоната двухвалентного кобальта (Патент (Россия) № 2154664 «Основные карбонаты двухвалентного кобальта, способ их получения и их применение»). Предпочтительные значения температур растворов электролитов в соответствующем изобретению способе лежат в пределах от 5 до 80°С, что опять же может привести к окислению двухвалентного кобальта до трехвалентного, что является недостатком предлагаемого способа. Кроме того, полученный конечный основной карбонат кобальта подвергается промывке, которую ведут в две стадии, что приводит к образованию некоторого количества сточных вод. К недостаткам предлагаемого способ также можно отнести высокий расход электроэнергии.

Известно, что в электролитическом взаимодействии окисление кобальта двухвалентного до трехвалентного прекращается при поддержании значения рН в растворе электролита от слабокислой до слабощелочной области. Присутствие в растворе анионов карбоната и бикарбоната наряду с гидроксидными анионами, образующимися в результате электролиза, приводит к тому, что окисляющийся на аноде кобальт образует устойчивые к окислению по сравнению с гидроксидом двухвалентного кобальта основные карбонаты.

Задача предлагаемого способа - расширение области получения углекислых солей металлов.

Технический результат - доступность, простота и экономичность способа.

Сущность предлагаемого изобретения заключается в том, что электролиз водного раствора, насыщенного диоксидом углерода под давлением 0,1-1,0 МПа, осуществляют путем анодного растворения кобальта в растворе гидрокарбоната аммония с концентрацией 1 М при плотности тока 50 А/м2 за счет замыкания электродов во внешней цепи.

В соответствии с этим объектом настоящего изобретения является способ получения основных карбонатов двухвалентного кобальта общей формулы Со[(ОН)2]а[СО3]1-а, при котором проводят анодное окисление металлического кобальта в водных растворах гидрокарбонатов и карбонатов аммония, насыщенных под давлением диоксида углерода 0,1-1,0 МПа для поддержания постоянной концентрации гидрокарбонат ионов.

При осуществлении процесса получения основного карбоната двухвалентного кобальта по предлагаемому способу отпадает операция отмывки полученного продукта за счет отсутствия в растворе-электролите хлорид-ионов и ионов натрия. Находящиеся в качестве примеси ионы аммония могут быть удалены из осадка при его высушивании при температуре 30-40°С.

Кроме того, при осуществлении анодного растворения металлического кобальта под давлением диоксида углерода повышается его растворимость с образованием гидрокарбонат ионов, в результате чего рН раствора соответствует слабокислой среде. Выход при этом основного карбоната двухвалентного кобальта возрастает. Напряжение на электролизере при осуществлении электролиза под давлением уменьшается за счет снижения газонаполнения электролита, что приводит к экономии электроэнергии.

Процесс осуществляют в автоклаве с двумя кобальтовыми электродами при концентрациях гидрокарбоната 1 М, без диафрагмы и без корректировки содержания гидрокарбонат-ионов. Электролиз проводят в растворе гидрокарбоната аммония, насыщенной диоксидом углерода под давлением 0,1-1,0 МПа, для поддержания постоянной концентрации электролита. Электроды замыкают во внешней цепи при плотности тока 50 А/м2.

При протекании внутреннего электролиза кобальтовый анод растворяется, а на катоде выделяется водород, при этом катодом также является кобальт, а затем при реверсировании тока происходит смена полярности электродов, благодаря чему не происходит пассивация кобальтового анода, а в растворе при взаимодействии двухвалентного кобальта происходит образование карбоната кобальта (II).

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволили установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными существенным признакам заявленного изобретения.

Способ можно реализовать как в лабораторных, так и в промышленных масштабах. Сущность и преимущества данного изобретения подтверждаются следующими примерами:

Пример 1. Электролиз раствора 1 М гидрокарбоната аммония под давлением диоксида углерода 0,5 МПа проводят в автоклаве с двумя кобальтовыми электродами в течение одного часа при силе тока 0,5 А. Масса образовавшегося основного карбоната двухвалентного кобальта 1,3856 г.

Пример 2. Электролиз осуществляется по примеру 1 с тем отличием, что время электролиза 20 минут и сила тока 1,5 А. Масса образовавшегося основного карбоната кобальта 2,0019 г.

Пример 3. Электролиз осуществляется по примеру 1 и 2 с тем отличием, что время электролиза 40 минут и сила тока 2,0 А. Масса образовавшегося основного карбоната кобальта 5,7156 г. Однако в данных условиях осадок загрязнен примесями оксида кобальта и поэтому получение конечного продукта при высоких плотностях тока нежелательно. Оптимальной плотностью тока для получения чистого основного карбоната кобальта (II) является 50 А/м2.

В таблице 1 приведена зависимость выхода по току основного карбоната двухвалентного кобальта от количества пропущенного электричества при плотности тока 90 А/м2 и давлении CO2 0,5 МПа в 1,0 М растворе карбоната аммония. С увеличением количества пропущенного электричества происходит снижение выхода по току, что объясняется уменьшением количества карбонат-ионов в растворе карбоната аммония, участвующих в образовании основного карбоната кобальта (II).

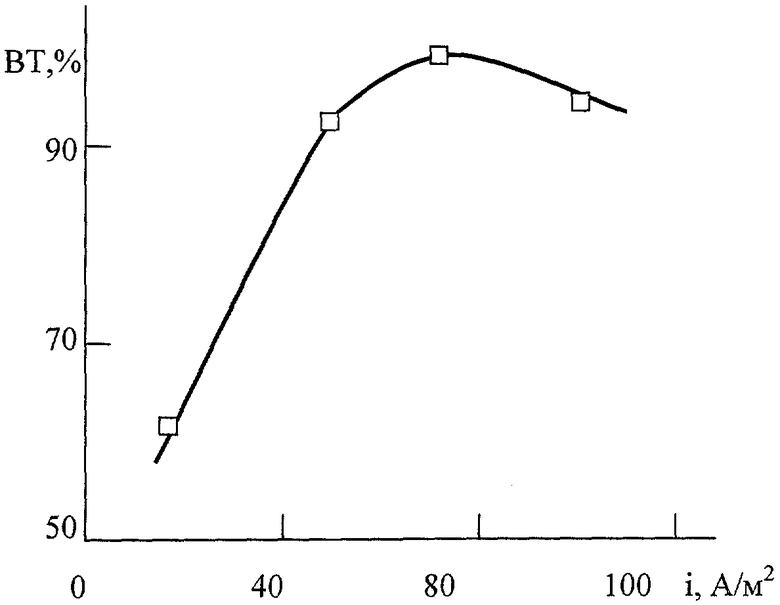

На чертеже представлена зависимость выхода по току основного карбонат двухвалентного кобальта от плотности тока при давлении диоксида углерода 0,5 МПа и количестве пропущенного электричества 0,5 А·ч в 1,0 М растворе карбоната аммония. С увеличением плотности тока происходит уменьшение выхода по току. С увеличением плотности тока до 80 А/м2 происходит увеличение выхода по току, дальнейшее повышение приводит к увеличению скорости процесса выделения кислорода на кобальте, что приводит к уменьшению выхода по току.

Таким образом, оптимальными параметрами получения основного карбоната кобальта (II) являются плотность тока 50 А/м2, давление CO2 0,1-1,0 МПа. Использование в качестве электролита 1 М раствора карбоната аммония приводит к отмене операции отмывки полученного продукта.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- способ при его осуществлении предназначен для использования не только в лабораторных, но и в промышленных условиях;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке средств и методов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КАРБОНАТА КОБАЛЬТА (II) | 2010 |

|

RU2424190C1 |

| ОСНОВНЫЕ КАРБОНАТЫ ДВУХВАЛЕНТНОГО КОБАЛЬТА, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 1996 |

|

RU2154664C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

| СПОСОБ ОБЕЗЖЕЛЕЗИВАНИЯ МИНЕРАЛЬНЫХ ПИТЬЕВЫХ ВОД | 2003 |

|

RU2240983C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ УГЛЕКИСЛЫХ СОЛЕЙ МЕТАЛЛОВ | 1993 |

|

RU2096527C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕКИСЛЫХ СОЛЕЙ МЕТАЛЛОВ | 1999 |

|

RU2150531C1 |

| СПОСОБ ЭЛЕКТРОЛИЗА ВОДНЫХ РАСТВОРОВ СУЛЬФАТОВ МЕТАЛЛОВ | 1998 |

|

RU2145983C1 |

| Способ изготовления каталитического покрытия для анода щелочного электролизера воды | 2024 |

|

RU2830669C1 |

| ЭЛЕКТРОЛИЗНАЯ СИСТЕМА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ДИОКСИДА УГЛЕРОДА С ПРОТОНОДОНОРНЫМ БЛОКОМ И СПОСОБ ВОССТАНОВЛЕНИЯ | 2016 |

|

RU2685421C1 |

| Электрохимический способ получения основной углекислой соли металла | 1982 |

|

SU1033575A1 |

Изобретение относится к химической промышленности и может быть использовано для получения основного карбоната двухвалентного кобальта. В способе получения основного карбоната двухвалентного кобальта проводят электролиз водного раствора, насыщенного диоксидом углерода под давлением 0,1-1,0 МПа, путем анодного растворения кобальта в растворе гидрокарбоната аммония с концентрацией 1 М при плотности тока 50 А/м2. Изобретение позволяет упростить получение основного карбоната двухвалентного кобальта. 1 ил., 1 табл.

Способ получения основного карбоната двухвалентного кобальта электролизом водного раствора, отличающийся тем, что электролиз водного раствора, насыщенного диоксидом углерода под давлением 0,1-1,0 МПа, осуществляют путем анодного растворения кобальта в растворе гидрокарбоната аммония с концентрацией 1М при плотности тока 50 А/м2.

| ОСНОВНЫЕ КАРБОНАТЫ ДВУХВАЛЕНТНОГО КОБАЛЬТА, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 1996 |

|

RU2154664C2 |

| Электрохимический способ получения основной углекислой соли металла | 1982 |

|

SU1033575A1 |

| Электрохимический способ получения углекислых солей металлов | 1975 |

|

SU544715A1 |

| Способ электрохимического получения углекислой соли металла | 1973 |

|

SU476232A1 |

| Автоматическая линия | 1987 |

|

SU1437191A1 |

Авторы

Даты

2008-12-27—Публикация

2007-05-08—Подача