Изобретение относится к промышленности строительных материалов и может быть использовано для производства керамических кирпичей, камней и блоков, в особенности пустотело-пористых.

Известен способ изготовления стеновых керамических материалов [Sedliacek Z. Moznostivysokol ahcenytoholv SST, n.p.v. Zavoge Martin, Ahlarsky spravodaj. - 1988], в котором, с целью снижения средней плотности и теплопроводности в качестве отощающей добавки, вводят древесные опилки, являющиеся вторичными продуктами деревообрабатывающих предприятий.

Недостатком является то, что при увеличении количества опилок в шихте происходит резкое снижение формуемости сырца и прочности пористого черепка, что не позволяет получить черепок с плотностью менее 1300 кг/м3 и пустотело-пористый кирпич (камень, блок) с кажущейся плотностью менее 1000 кг/м3.

Известен способ изготовления керамических изделий [патент №2082692, опубл. 27.06.97, Бюл. №18], в котором с целью снижения средней плотности черепка до 1300 кг/м3 предлагают вводить в составы шихт на основе малопластичного глинистого сырья (число пластичности = 7) большое количество смеси выгорающих добавок, состоящей из древесных опилок и активного ила до 50% в пересчете на сухое вещество по отношению к глинистому сырью. Здесь введение активного ила способствует повышению пластичности шихты, что очень важно для малопластичных глин, так как введение древесных опилок, особенно в больших количествах приводит практически к линейному снижению пластичности и к снижению, или полному исключению формуемости кирпича.

Недостатком этого способа является большое количество вводимого ила (до 50% по массе) от расхода глины. Добыча ила связана со значительными затратами на его разработку, транспортировку, трудоемкостью его добычи и последующей сушки. По этой причине в керамической промышленности использование ила не нашло широкого применения и практически этот способ реализован, в основном, только в лабораторных условиях. Кроме того, ил не однороден по составу и имеется не во всех регионах страны.

Прототипом изобретения является способ изготовления шихты для производства керамических изделий [Куликов О.Л. Способ увеличения прочности пористого керамического кирпича // Строительные материалы, 1995, №11, с.18-19], в котором с целью снижения средней плотности и теплопроводности кирпича в качестве выгорающей добавки используют древесные опилки, которые предварительно с целью повышения прочности черепка подвергают обработке натрийсодержащей добавкой.

Недостатком этого способа является то, что он не позволяет получать черепок с плотностью менее 1300 кг/м3 и пустотело-пористые керамические изделия с кажущейся плотностью менее 1000 кг/м3 на средне-, умеренно- и малопластичных кирпичных глинах, так как при введении большого количества выгорающих добавок происходит снижение пластичности шихты и невозможно сформовать из такой смеси кирпич-сырец по причине низкой пластической прочности.

Изобретение направлено на создание возможности получения на основе средне-, умеренно- и малопластичных кирпичных глин пустотело-пористых кирпичей, камней и блоков с плотностью менее 1000 кг/м3.

Результат достигается тем, что в способе изготовления керамических стеновых изделий, включающем смешение шихты, содержащей кирпичную глину и обработанную натрийсодержащим компонентом выгорающую добавку, пластическое формование, сушку и обжиг, в качестве выгорающей добавки используют шелуху гречихи в количестве до 20-56% объема шихты, в качестве натрийсодержащего компонента для обработки выгорающей добавки используют 10%-ный водный раствор подмыльного щелока (жидкий побочный продукт мыловаренного производства), кроме того, в шихту дополнительно вводят подмыльный щелок в количестве 1,3-1,7% от массы глины в перерасчете на сухое вещество.

Результат достигается также тем, что для среднепластичной глины шелуха гречихи вводится до 55-56% объема шихты, для умереннопластичной глины - до 40-43%, а малопластичной - до 20-22%.

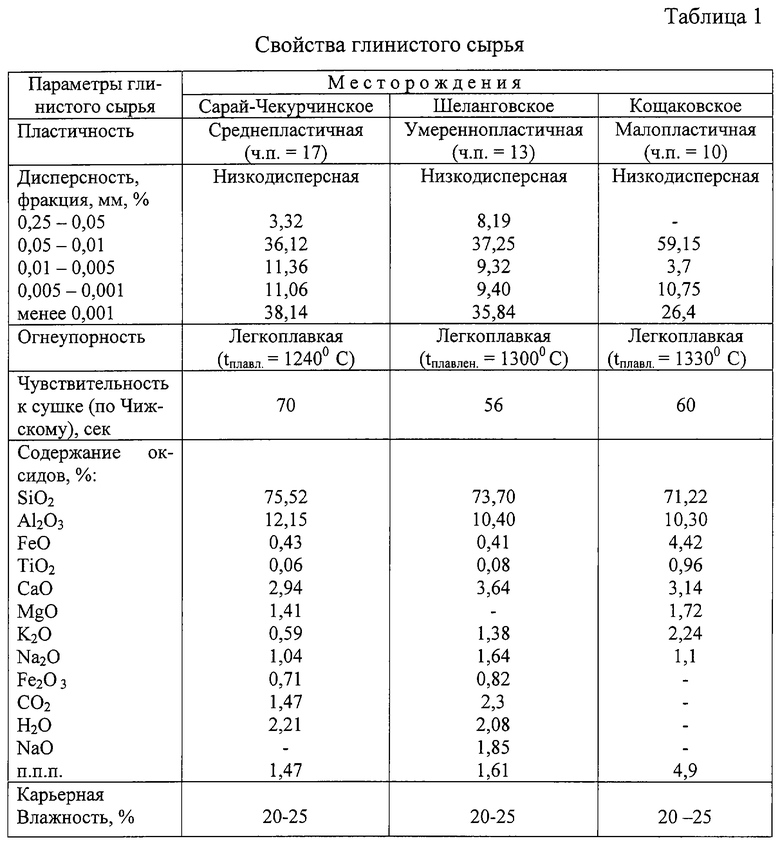

В качестве основного сырья использованы кирпичные глины Сарай-Чекурчинского, Шеланговского и Кощаковского месторождений РТ.

Среднепластичная глина Сарай-Чекурчинского месторождения по внешнему виду представляет собой землистую массу светло-коричневого цвета. Данная глина низкодисперсная; с низким содержанием карбонатных включений (слабо вскипает при воздействии 10%-ного раствора НСl); высокочувствительная (чувствительность к сушке по методу Чижского составляет 70 с); легкоплавкая (t=1240°С); с карьерной влажностью 20-25%.

Умереннопластичная глина Шеланговского месторождения по внешнему виду представляет собой землистую массу от светло- до темно-коричневого цвета. Данная глина низкодисперсная с низким содержанием карбонатных включений (слабо вскипает при воздействии 10%-ного раствора НСl); высокочувствительная (чувствительность к сушке по Чижскому 56 с); легкоплавкая (t=1300°С) с карьерной влажностью 20-25%.

Малопластичная глина Кощаковского месторождения по внешнему виду представляет собой землистую массу светло-коричневого цвета. Данная глина низкодисперсная с низким содержанием карбонатных включений (слабо вскипает при воздействии 10%-ного раствора НСl); высокочувствительная (чувствительность к сушке по методу Чижского составляет 60 с); легкоплавкая (t=1330°С); с карьерной влажностью 20-25%.

Свойства глин представлены в таблице 1.

В качестве добавок использованы отходы сельхозпереработки (шелуха гречихи) и мыловаренного производства (подмыльный щелок).

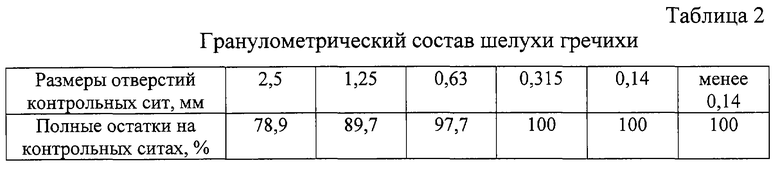

Шелуха гречихи представляет собой сыпучий материал, высокооднородный по размеру гранул и насыпной плотности. Для изготовления керамических образцов использован побочный продукт Буинского сельхозперерабатывающего предприятия (г. Буинск, РТ). Среднее значение насыпной плотности в естественном состоянии равно 160-170 кг/м3. Гранулометрический состав шелухи гречихи представлен в таблице 2.

Подмыльный щелок - отход мыловаренных производств. Для изготовления керамических образцов использован побочный продукт химкомбината им. Вахитова (г. Казань). Состоит из, мас.%: жирные кислоты - не более 1; NaCl - 15...26; свободная едкая щелочь - 1,2...2,1; свободная углекислая сода - 1,5...1,9; вода - остальное.

Способ изготовления стеновых керамических материалов осуществляется следующим образом. Шелуху гречихи предварительно выдерживали в емкости с 10%-ным водным раствором подмыльного щелока (ПЩ) в течение 24-48 часов с периодическим или постоянным перемешиванием с целью равномерной пропитки. После чего шелуху гречихи извлекали из емкости и выдерживали в течение 12-24 часов на ситах при температуре 35-80°С для удаления излишка ПЩ, а также ее подсушивания.

Затем в шихту вводили ПЩ в количестве 1,3-1,7% от массы глины, и активированную выгорающую добавку (шелуху гречихи) в количестве до 20-56% объема шихты в зависимости от пластичности кирпичной глины. Для малопластичной глины шелуху гречихи вводили в количестве до 20-22% объема шихты, умереннопластичной - 40-43 и среднепластичной - 55-56%. Смесь увлажняли до формовочной влажности 18-20%, перемешивали, вылеживали в течение 72 часов, после чего определяли пластичность шихты и формовали образцы кубики размером 50×50×50 мм, которые затем высушивали в течение 12 часов и обжигали при температуре 950°С. После обжига контрольные образцы подвергали испытаниям, результаты которых представлены в табл.3.

Из табл.3 видно, что средняя плотность пустотелого кирпича менее 1000 кг/м3. Увеличение количества вводимой в среднепластичную, умеренно-пластичную и малопластичную глину подмыльного щелока в количестве до 1,5% от массы глины влечет за собой увеличение прочности черепка в первом случае на 43%, во втором на 22%, а в третьем - на 24%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 2010 |

|

RU2425817C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВСПЕНЕННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2517133C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2376264C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2581588C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2010 |

|

RU2433977C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2010 |

|

RU2434826C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2177924C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2023 |

|

RU2816936C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045495C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для производства керамических кирпичей, камней и блоков. Способ изготовления стеновых керамических изделий включает приготовление шихты, содержащей кирпичную глину, выгорающую добавку в количестве до 20-56% объёма шихты, обработанную 10% раствором подмыльного щелока, пластическое формование, сушку и обжиг. В шихту дополнительно вводят подмыльный щелок в количестве 1,3-1,7% от массы глины. Изобретение позволяет получать пустотело-пористые керамические кирпичи с плотностью менее 1000 кг/м3 из средне-, умеренно- и малопластичных глин. 1 з.п. ф-лы, 3 табл.

| КУЛИКОВ О.Л | |||

| Способ увеличения прочности пористого керамического кирпича | |||

| Строительные материалы, 1995, №11, с.18 и 19 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU337366A1 |

| SU 1777379 А1, 15.11.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТЕНОВОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 1992 |

|

RU2087449C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| CS 224431 A, 01.12.1985. | |||

Авторы

Даты

2004-11-20—Публикация

2003-02-14—Подача