Изобретение относится к устройствам термической переработки измельченного углеводородного сырья, в частности для пиролиза резиносодержащих материалов в виде мелкой крошки с получением полезных составляющих компонентов, используемых в энергетике и при производстве строительных материалов.

Известна установка пиролиза бытовых и промышленных отходов в смеси с углем шведской фирмы “Motala Verkstad” для получения жидкого и газообразного топлива, включающая приемную станцию для бытовых отходов, газогенератор с вращающейся колосниковой решеткой для поддержания горения и удаления шлакового остатка, закрытый транспортер, соединяющий приемную станцию с газогенератором, устройство для подачи угля в газогенератор из отдельного бункера, при этом установка снабжена трубопроводами для отвода газа из верхней и центральной части газогенератора, холодильником, электрофильтром, циклоном для очистки от пыли газовых потоков, отходящих из центральной части газогенератора. Кроме того, установка содержит механизм обработки шлака паро-воздушной смесью (см. Алексеев Г.М. и др. “Индустриальные методы санитарной очистки городов”, - Л.: Стройиздат, 1983. - С.14-15).

Недостатками известного устройства являются использование для работы газогенератора, наряду с бытовыми отходами, угля, что ведет к образованию в дымовых газах повышенного содержания копоти и сажи и, следовательно, усложняет конструкцию введением очистных систем, что ведет к повышению ее себестоимости и ухудшению экологии. Кроме того, получаемое на такой установке газовое топливо имеет низкую калорийность и высокий процент вредных выбросов при его использовании.

Наиболее близким техническим решением к заявляемому является печь для пиролиза углеводородного сырья, например изношенных неизмельченных автомобильных шин и отходов полиэтилена и полипропилена, содержащая разъемный по горизонтали металлический корпус с футеровкой, установленную в нем сменную камеру пиролиза с корзиной для загрузки сырья, источник обогрева печи дымовыми газами, средства отвода продуктов пиролиза в виде лотка и патрубка для отвода парогазовой смеси (см. П. RU №2078111, МПК6 С 10 В 1/04, C 10 G 1/10, С 10 В 53/08).

Недостатками известной печи являются высокие энергозатраты, обусловленные потерями тепла с отходящими греющими газами, необходимостью расхолаживания печи по окончании пиролиза каждой партии сырья и последующего ее разогрева в начале каждого нового цикла, а также из-за нерационального расходования тепла греющими газами на вынужденный нагрев всего объема печи несмотря на уменьшение количества сырья в пиролизной камере по мере его разложения. Кроме того, расположение источника обогрева в одном месте не обеспечивает одновременно равномерного нагрева всей массы сырья, что снижает эффективность пиролиза, а нагрев дымовыми газами к тому же ведет к загрязнению окружающей среды. К недостаткам относится и сложность конструкции, обусловленная выполнением печи разъемной по горизонтали, что к тому же усложняет ее обслуживание. Кроме того, конструкция данной печи, предусматривающая циклический характер работы, не эффективна для переработки большого объема сырья, так как требует установки нескольких печей.

Техническим результатом заявленного технического решения является ускорение процесса пиролиза, возможность переработки большого объема измельченного углеводородного сырья, обеспечивающие повышение эффективности и экономичности работы заявляемого устройства в режиме непрерывного действия.

Технический результат достигается тем, что установка для пиролиза углеводородного сырья, содержащая печь в виде цилиндрического металлического корпуса с футеровкой, установленную в ней соосно пиролизную камеру с кольцевым зазором, источник обогрева, средство для отвода продуктов пиролиза, включающее патрубок для отвода парогазовой смеси, механизм загрузки сырья, при этом металлический корпус печи выполнен цельным с расширением в нижней части, пиролизная камера выполнена стационарной в виде змеевика, установленного внутри металлического корпуса, средство для отвода продуктов пиролиза выполнено в виде патрубка для отвода парогазовой смеси и твердого остатка, механизм загрузки сырья выполнен в виде бункера и загрузочного устройства, соединенного с нижней частью пиролизной камеры через патрубок попеременной подачи инертного газа или парогазовой смеси с сырьем. Кроме того, установка дополнительно содержит полый цилиндр, соосно установленный внутри пиролизной камеры с зазором, трубу подвода воздуха, установленную в нижней части печи, циклонную установку для отделения парогазовой смеси от твердого остатка и перемещения сырья и парогазовой смеси, состоящую из циклона и вентилятора и соединенную с верхней частью пиролизной камеры через патрубок отвода продуктов пиролиза, распределительное устройство, соединенное с циклонной установкой через патрубок отвода парогазовой смеси и с загрузочным устройством через трубу по переменной подаче парогазовой смеси или инертного газа, при этом распределительное устройство дополнительно соединено с теплообменником, с баллоном с инертным газом и трубой отвода воздуха.

Сравнение предлагаемого технического решения с прототипом позволило установить наличие отличительных от прототипа признаков, следовательно, данное техническое решение соответствует критерию “НОВИЗНА”.

Проведенные исследования уровня техники не выявили известность заявляемого технического решения, следовательно, данное техническое решение соответствует критерию “ИЗОБРЕТАТЕЛЬСКИЙ УРОВЕНЬ”.

Выполнение пиролизной камеры в виде змеевика, соосно установленного внутри нее полого цилиндра с зазором образуют дополнительные площади нагрева пиролизной камеры, и, кроме того, создают оптимальный, то есть путь наименьшего сопротивления для прохода топочных газов в печи по спиралеобразному кольцевому зазору, образованному наружными стенками полого цилиндра, змеевика и внутренними стенками печи, проходя по которому топочные газы, закручиваясь наклонно расположенными направляющими поверхностями змеевика вокруг полого цилиндра, отдают максимум тепла сырью, находящемуся внутри змеевика, значительно ускоряя при этом процесс пиролиза и повышая экономичность работы установки. Введение циклонной установки, состоящей из циклона и вентилятора, позволяющей отделить парогазовую смесь от твердого остатка с целью использования ее в процессе пиролиза сырья в качестве дополнительного теплоносителя и активирующего агента, а также перемещать сырье и парогазовую смесь по замкнутой системе установки, также способствует ускорению процесса пиролиза, так как небольшие частицы сырья, находящиеся во взвешенном состоянии в среде парогазовой смеси, нагреваются со всех сторон. Повышению эффективности работы установки способствует и регулирование топочных газов в печи за счет снабжения установки трубой для подачи воздуха в печь. Конструкция элементов установки, выполняющих несколько функций, таких как вентилятор циклонной установки для подачи инертного газа, распределительное устройство, корпус печи, выполненный с расширением в нижней части с образованием топки, а также труба для попеременной подачи парогазовой смеси или инертного газа и патрубок для попеременной подачи инертного газа или парогазовой смеси с сырьем, а также рациональная компоновка элементов установки значительно упрощает конструкцию установки в целом, с возможностью конструктивного выполнения ее в виде замкнутой системы, предусматривающей непрерывный эффективный технологический процесс пиролиза по переработке большого объема измельченного углеводородного сырья.

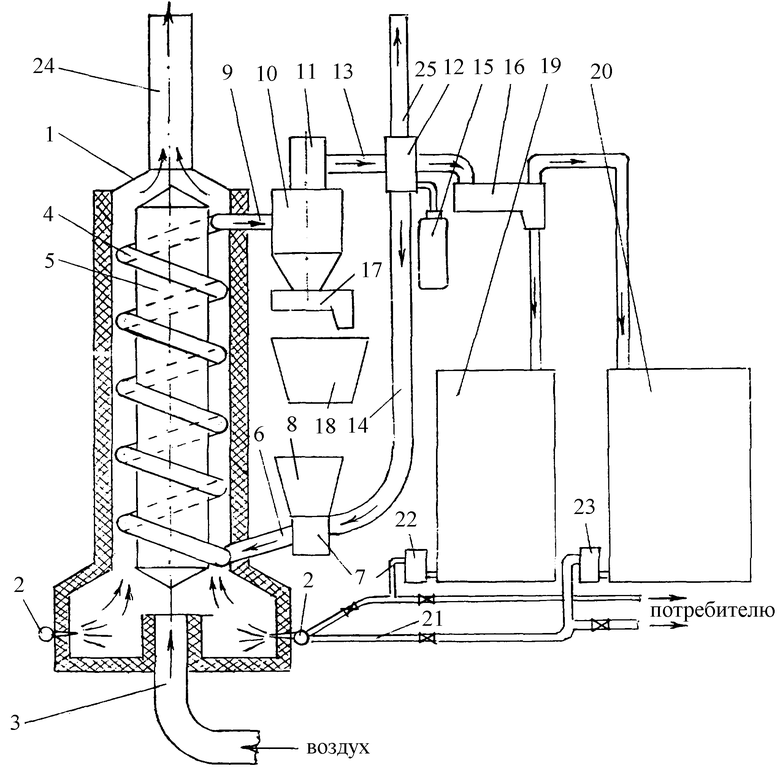

На чертеже показан общий вид установки, вертикальный разрез.

Установка состоит из печи 1, выполненной в виде цилиндрического металлического корпуса с расширением в нижней части с образованием топки и с теплоизолированными стенками, например, из футерованного кирпича. В нижней части печи установлены форсунки 2 и труба 3 для подвода воздуха в печь. Внутри печи 1 установлена с кольцевым зазором пиролизная камера 4, выполненная в виде змеевика, внутри которой соосно с зазором установлен полый цилиндр 5. Нижний конец пиролизной камеры 4 через патрубок 6 попеременной подачи инертного газа или парогазовой смеси с сырьем соединен с загрузочным устройством 7, соединенным с бункером 8. Верхний конец пиролизной камеры 4 через патрубок 9 отвода продуктов пиролиза соединен с циклонной установкой, состоящей из циклона 10 и вентилятора 11, предназначенной для отделения парогазовой смеси от твердого остатка и перемещения ее с сырьем или инертного газа по системе: загрузочное устройство 7 - патрубок 6 - пиролизная камера 4 - патрубок 9 отвода продуктов пиролиза - циклонная установка. Установка содержит распределительное устройство 12, соединенное через патрубок 13 отвода парогазовой смеси с циклонной установкой и через трубу 14 для попеременной подачи парогазовой смеси или инертного газа с загрузочным устройством 7. Кроме того, распределительное устройство 12 соединено с баллоном 15 инертного газа, с теплообменником 16 и с трубой 25 для отвода воздуха. Под циклоном 10 установлено разгрузочное устройство 17 с емкостью 18 для сбора твердой фракции пиролиза. Для сбора жидкой и газообразной фракции пиролиза установка снабжена емкостями 19, 20 соответственно, соединенными с теплообменником 16 и трубопроводом 21, по которому жидкая фракция насосом 22 или газ компрессором 23 подается в топку печи 1. В верхней части печи 1 установлен трубопровод 24 для отвода дымовых газов.

Устройство работает следующим образом.

С помощью форсунок 2 путем сжигания газа, подаваемого по трубопроводу 21 компрессором 23, или жидкого углеводородного топлива (пиролизная жидкость), подаваемого насосом 22, разогревают печь 1 до температуры пиролиза углеводородного сырья. Затем продувают пиролизную камеру 4, загрузочное устройство 7 и циклон 10 инертным газом из баллона 15, удаляя из них воздух через распределительное устройство 12 и трубу 25 в атмосферу с помощью вентилятора 11. Поступающие из топки в печь 1 горячие топочные газы закручиваются расположенньми наклонно направляющими поверхностями пиролизной камеры 4 вокруг полого цилиндра 5 и, двигаясь по спиралеобразному кольцевому зазору, образованному наружными стенками полого цилиндра 5 пиролизной камеры 4 и внутренними стенками печи 1, отдают тепловую энергию через стенки пиролизной камеры 4 движущимся в ней инертным газам и через трубу 24 выбрасываются в атмосферу. Необходимая температура газов в печи поддерживается путем регулирования количества сжигаемого форсунками 2 топлива и подаваемого по трубе 3 воздуха. После продувки системы инертным газом подачу инертного газа прекращают и продолжают прокачку находящегося в системе инертного газа по кольцеобразно замкнутому объему системы: пиролизная камера 4 - циклон 10 - распределительное устройство 12 - труба 14 - загрузочное устройство 7 - патрубок 6 – пиролизная камера 4, пока температура инертного газа не достигнет температуры пиролиза сырья, после чего начинают подачу сырья (например, резиновой крошки размером до 6 мм) в пиролизную камеру 4 с помощью загрузочного устройства 7 и вентилятора 11. Сырье захватывается потоком горячего газа и транспортируется внутри пиролизной камеры 4 во взвешенном состоянии, в результате чего происходит разогрев и пиролиз сырья с образованием парогазовой смеси и твердого остатка в виде мелких частиц, которые улавливаются циклоном 10 и с помощью разгрузочного устройства 17 выгружаются в емкость 18. В начале процесса пиролиза прошедшая через циклон 10 часть парогазовой смеси через патрубок 13 и распределительное устройство 12 поступает в теплообменник 16, где происходит разделение ее на жидкую фракцию (жидкое углеводородное топливо), сливающуюся в емкость 19, и газообразную фракцию (горючие газы), поступающую в емкость 20, а часть парогазовой смеси направляют обратно по трубе 14, загрузочному устройству 7 и патрубку 6 в пиролизную камеру 4, обеспечивая, таким образом, непрерывный цикл работы установки. В дальнейшем сырье в пиролизной камере 4 движется уже в бескислородной среде парогазовой смеси, играющей роль теплоносителя и активирующего агента, в которой находящиеся во взвешенном состоянии небольшие частицы сырья нагреваются, каждая со всех сторон, что значительно ускоряет нагрев сырья и интенсифицирует процесс его пиролиза. Часть горючих газов или пиролизной жидкости необходима для нагрева и поддержания процесса пиролиза и используется в данной установке, поступая соответственно из емкостей 20 или 19 к форсункам 2 печи 1.

Заявляемая установка, позволяющая проводить ускоренный экономичный эффективный пиролиз большого объема измельченного углеводородного сырья в режиме непрерывного действия установки, по мнению заявителей, найдет широкое промышленное применение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2348676C1 |

| Способ синтеза состава полимерного композиционного материала для изготовления нефтепродуктовой тары с последующей утилизацией и устройство для его реализации | 2021 |

|

RU2789048C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2347801C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2632812C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2007 |

|

RU2361151C2 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЕЛОГО ЛЕСА И ОТХОДОВ ДРЕВЕСИНЫ | 2012 |

|

RU2515670C2 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ПРОДУКТОВ ЖИЗНЕДЕЯТЕЛЬНОСТИ ЖИВОТНЫХ И ПТИЦЫ | 2012 |

|

RU2509756C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

Изобретение относится к устройствам термической переработки измельченного углеводородного сырья, в частности для пиролиза резиносодержащих материалов в виде мелкой крошки с получением полезных составляющих компонентов, используемых в энергетике и при производстве строительных материалов. Установка содержит печь в виде цилиндрического металлического корпуса с футеровкой, установленную в ней соосно пиролизную камеру с кольцевым зазором, источник обогрева, средство для отвода продуктов пиролиза, включающее патрубок для отвода парогазовой смеси, механизм загрузки сырья, при этом металлический корпус печи выполнен цельным с расширением в нижней части, пиролизная камера выполнена стационарной в виде змеевика, установленного внутри металлического корпуса, средство для отвода продуктов пиролиза выполнено в виде патрубка для отвода парогазовой смеси и твердого остатка, механизм загрузки сырья выполнен в виде бункера и загрузочного устройства, соединенного с нижней частью пиролизной камеры через патрубок попеременной подачи инертного газа или парогазовой смеси с сырьем. Кроме того, установка дополнительно содержит полый цилиндр, соосно установленный внутри пиролизной камеры с зазором, трубу подвода воздуха, установленную в нижней части печи, циклонную установку для отделения парогазовой смеси от твердого остатка и перемещения сырья и парогазовой смеси, состоящую из циклона и вентилятора и соединенную с верхней частью пиролизной камеры через патрубок отвода продуктов пиролиза, распределительное устройство, соединенное с циклонной установкой через патрубок отвода парогазовой смеси и с загрузочным устройством через трубу по переменной подаче парогазовой смеси или инертного газа, при этом распределительное устройство дополнительно соединено с теплообменником, с баллоном с инертным газом и трубой отвода воздуха. Изобретение позволяет ускорить процесс пиролиза, возможность переработки большого объема измельченного углеводородного сырья, обеспечивающие повышение эффективности и экономичности работы заявляемого устройства в режиме непрерывного действия. 1 ил.

Установка для пиролиза углеводородного сырья, содержащая печь в виде цилиндрического металлического корпуса с футеровкой, установленную в ней соосно пиролизную камеру с кольцевым зазором, источник обогрева, средство для отвода продуктов пиролиза, включающее патрубок для отвода парогазовой смеси, механизм загрузки сырья, отличающаяся тем, что металлический корпус печи выполнен цельным с расширением в нижней части, пиролизная камера выполнена стационарной в виде змеевика, установленного внутри металлического корпуса, средство для отвода продуктов пиролиза выполнено в виде патрубка для отвода парогазовой смеси и твердого остатка, механизм загрузки сырья выполнен в виде бункера и загрузочного устройства, соединенного с нижней частью пиролизной камеры через патрубок попеременной подачи инертного газа или парогазовой смеси с сырьем, при этом установка дополнительно содержит полый цилиндр, соосно установленный внутри пиролизной камеры с зазором, трубу подвода воздуха, установленную в нижней части печи, циклонную установку для отделения парогазовой смеси от твердого остатка и перемещения сырья и парогазовой смеси, состоящую из циклона и вентилятора и соединенную с верхней частью пиролизной камеры через патрубок отвода продуктов пиролиза, распределительное устройство, соединенное с циклонной установкой через патрубок отвода парогазовой смеси и с загрузочным устройством через трубу по переменной подаче парогазовой смеси или инертного газа, при этом распределительное устройство дополнительно соединено с теплообменником, с баллоном с инертным газом и трубой отвода воздуха.

| ПЕЧЬ ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2078111C1 |

| Трубчатая печь | 1981 |

|

SU981344A1 |

| ТРУБЧАТАЯ ПЕЧЬ | 1970 |

|

SU423316A3 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2167104C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ | 2005 |

|

RU2290540C1 |

| US 5567305 A, 22.10.1996 | |||

| US 6241855 A, 05.06.2001. | |||

Авторы

Даты

2004-11-20—Публикация

2003-06-02—Подача