Изобретение относится к порошковой металлургии, в частности к способам получения изделий из твердосплавных материалов методом самораспространяющегося высокотемпературного синтеза (СВС).

Изобретение может быть использовано в химической, станкоинструментальной промышленности, машиностроении, металлургии для получения термостойких, механически прочных покрытий методом ионно-плазменного напыления.

Известна мишень для получения функциональных покрытий в виде люминесцентных пленок (SU 1704920 А1, опубл. 15.01.1992), в состав которой входит нитрид алюминия, легированный марганцем, и свободный алюминий в качестве связующего.

К недостаткам этой мишени относится невозможность использования ее при получении покрытий методом ионно-плазменного напыления.

Известен композиционный материал (RU 2135327 С1, опубл. 27.08. 1999), содержащий профилированную металлическую подложку и функциональный слой из керамического материала, содержащего высокоабразивные частицы, соединенный с поверхностью подложки посредством металлического припоя через промежуточный слой. Материал обладает повышенной механической прочностью и термической стабильностью соединения металлической подложки с керамической частью, содержащей абразивные частицы.

К недостаткам этого материала относится невозможность использования его при получении покрытий методом ионно-плазменного напыления.

Прототипом первого объекта предложенного изобретения является мишень для получения функциональных покрытий методом ионно-плазменного напыления (RU 2017846 С1, опубл. 15.08.1994), представляющая собой двухфазную малопористую композицию: диборид титана - оксид алюминия.

Недостатками мишени являются недостаточные термостойкость и механическая прочность.

Известен способ изготовления мишени для получения функциональных покрытий в виде люминесцентных пленок (SU 1704920 А1, опубл. 15.01.1992). Способ заключается в том, что порошки алюминия и нитрида алюминия смешивают в смачивающей порошки и легко испаряющейся жидкости, содержащей хлорид марганца, затем проводят сушку, прессование шихты и спекание при 660-700°С в защитной атмосфере. В результате получают мишень для получения функциональных покрытий в виде люминесцентных пленок, в состав которой входит нитрид алюминия, легированный марганцем, и свободный алюминий в качестве связующего.

К недостаткам способа относится невозможность получения с его помощью мишени, которую можно использовать в методе ионноплазменного напыления.

Известен способ (RU 2135327 С1, опубл. 27.08.1999), в котором из порошковых смесей с помощью процесса СВС и последующего прессования изготавливают композиционный материал, содержащий профилированную металлическую подложку и функциональный слой из керамического материала, содержащего высокоабразивные частицы, соединенный с поверхностью подложки посредством металлического припоя через промежуточный слой. Материал обладает повышенной механической прочностью и термической стабильностью соединения металлической подложки с керамической частью, содержащей абразивные частицы.

К недостаткам способа относится невозможность получения с его помощью материала, который можно использовать в методе ионно-плазменного напыления. К недостаткам способа относится невозможность получения мишени,

Прототипом второго объекта предложенного изобретения является способ изготовления мишени для ионно-плазменного напыления покрытий (RU 2017846 С1, опубл. 15.08.1994), включающий приготовление экзотермической смеси порошков металла с неметаллами следующего состава, мас.%: алюминий 15,03-33,81, оксид титана 13,35-30,05, оксид бора 11,62-28,14, диборид титана 60,0-10,0, брикетирование смеси, инициирование реакции горения в смеси, последующее горячее деформирование, выдержку под давлением продуктов горения и их охлаждение. В результате получают мишени, представляющие собой двухфазную малопористую композицию: диборид титана - оксид алюминия.

К недостаткам способа относится то, что получаемые при его осуществлении мишени не обладают достаточной термостойкость и механическая прочность.

В первом объекте изобретения достигается технический результат, заключающийся в повышении термостойкости мишени, определяемой количеством циклов ионно-плазменного (магнетронного) распыления до появления расслойных трещин, уменьшении остаточной пористости распыляемого рабочего слоя мишени, улучшении степени пропайки, определяемой как отношение площади поверхности пропайки к общей площади контактной поверхности металлической пластины-подложки.

Указанный технический результат достигается следующим образом.

Мишень для получения покрытий включает слой в виде профилированной металлической пластины, с которым посредством слоя металлического припоя через промежуточный слой в виде таблетки на основе керамического материала соединен рабочий распыляемый слой в виде таблетки на основе керамического материала.

При этом в мишени рабочий распыляемый слой содержит скелетную пористую структуру из материала, включающего карбид, и/или нитрид, и/или карбонитрид, и/или борид, и/или силицид переходного металла IV-VI групп, и/или оксид кальция, и/или фосфат кальция, и/или оксид циркония, и/или гидроксилапатит, или их смесь, и металлический наполнитель, заполняющий поры внутри скелетной пористой структуры.

Кроме того, в мишени рабочий распыляемый слой содержит скелетную структуру из материала, включающего карбид, и/или нитрид, и/или карбонитрид, и/или борид, и/или силицид переходного металла IV-VI групп, и/или оксид кальция, и/или фосфат кальция, и/или оксид циркония, и/или гидроксилапатит, или их смесь.

Также в мишени промежуточный слой содержит скелетную пористую структуру из материала, включающего карбид, и/или нитрид, и/или карбонитрид, и/или борид, и/или силицид, переходного металла IV-VI групп, и/или оксид кальция, и/или фосфат кальция, и/или оксид циркония, и/или гидроксилапатит или их смесь, и металлический наполнитель, заполняющий поры внутри скелетной пористой структуры, в соотношении, непрерывно или ступенчато увеличивающемся от границы раздела с рабочим распыляемым слоем к границе раздела с слоем металлического припоя.

При этом в мишени ступенчатое изменение соотношения материала скелетной структуры и металлического наполнителя в промежуточном слое достигается за счет выполнения его по крайней мере из двух слоев.

Кроме того, в мишени слой металлического припоя содержит по крайней мере один элемент, выбранный из группы, включающей железо, и/или медь, и/или алюминий, и/или другие переходные металлы.

Также в мишени толщина рабочего распыляемого слоя составляет от 1 до 6 мм.

При этом толщина промежуточного слоя составляет от 0,5 до 4 мм.

Кроме того, толщина слоя металлического припоя составляет от 0,5 до 5 мм.

Во втором объекте изобретения достигается технический результат, заключающийся в получении мишени нового качества с улучшенной термостойкостью, повышенной механической прочностью и термической стабильностью соединения с металлической пластиной - подложкой, способной выдерживать без разрушения (расслоения) многоцикличные температурные перепады в процессе ионно-плазменного распыления.

Указанный технический результат достигается следующим образом.

В способе изготовления мишени для получения покрытий формуют по крайней мере три таблетки, образующие рабочий распыляемый, промежуточный и инициирующий слои, из по крайней мере трех порошковых смесей, имеющих экзотермические составы, способные к химическому взаимодействию в режиме СВС после локального теплового инициирования.

Далее размещают послойно на профилированной металлической пластине через слой шихты металлического припоя таблетки промежуточного слоя, рабочего распыляемого слоя и инициирующего слоя. После этого запускают СВС процесс в инициирующем слое, под воздействием которого происходит расплавление металлического припоя и металлического наполнителя, входящего в состав порошковой смеси по крайней мере одного из слоев.

Затем создают давление на слои путем прессования через 2-10 секунд после завершения СВС процесса, которое поддерживают не менее 5 с. В результате происходит соединение образованных рабочего распыляемого слоя и промежуточного слоя с профилированной металлической пластиной через слой металлического припоя. Затем удаляют инициирующий слой.

При этом рабочий распыляемый слой является продуктом СВС-процесса и содержит скелетную пористую структуру из материала, включающего карбид, и/или нитрид, и/или карбонитрид, и/или борид, и/или силицид переходного металла IV-VI групп, и/или оксид кальция, и/или фосфат кальция, и/или оксид циркония, и/или гидроксилапатит, или их смесь, и металлический наполнитель, заполняющий поры внутри скелетной пористой структуры.

Кроме того, рабочий распыляемый слой является продуктом СВС-процесса и содержит скелетную пористую структуру из материала, включающего карбид, и/или нитрид, и/или карбонитрид, и/или борид, и/или силицид переходного металла IV-VI групп, и/или оксид кальция, и/или фосфат кальция, и/или оксид циркония, и/или гидроксилапатит или их смесь.

Также промежуточный слой является продуктом СВС-процесса и содержит скелетную пористую структуру из материала, включающего карбид, и/или нитрид, и/или карбонитрид, и/или борид, и/или силицид переходного металла IV-VI групп, и/или оксид кальция, и/или фосфат кальция, и/или оксид циркония, и/или гидроксилапатит, или их смесь, и металлический наполнитель, заполняющий поры внутри скелетной пористой структуры, в соотношении, непрерывно или ступенчато увеличивающемся от границы раздела с рабочим распыляемым слоем к границе раздела с слоем металлического припоя.

Также ступенчатое изменение соотношения скелетной структуры и металлического наполнителя в промежуточном слое достигается за счет выполнения его по крайней мере из двух слоев.

Кроме того слой металлического припоя содержит по крайней мере один элемент, выбранный из группы, включающей железо, и/или медь, и/или алюминий, и/или другие переходные металлы.

Также металлический наполнитель при изготовлении порошковых смесей распределяют в виде порошка в керамическом материале, образующем скелетную пористую структуру.

Также металлический наполнитель при проведении СВС процесса частично поступает в вышележащие слои из шихты металлического припоя.

При этом шихту металлического припоя выполняют в виде металлического листа или металлического порошка.

Кроме того, прессование осуществляется путем прямого прессования в штампе или пресс-форме или квазиизотопного прессования со средой, передающей давление, или прессования валком.

Также средой, передающей давление, является формовочный песок.

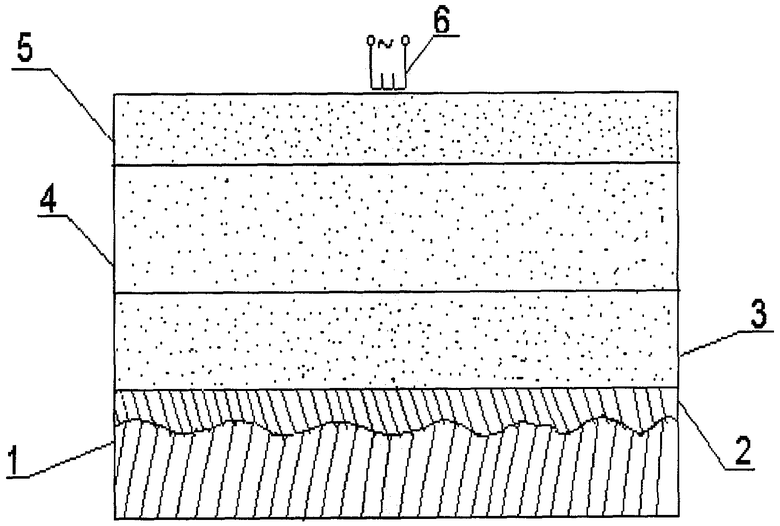

Изобретение поясняется чертежом, на котором схематически проиллюстрирована мишень для получения покрытий и способ ее изготовления.

Мишень включает слой в виде профилированной металлической пластины 1 (подложки), с которым посредством слоя 2 металлического припоя через промежуточный слой 3 в виде таблетки на основе керамического материала соединен рабочий распыляемый слой 4 в виде таблетки на основе керамического материала. В процессе изготовления мишени используется также инициирующий слой 5 в виде таблетки, к которому присоединено инициирующее устройство 6.

В настоящем изобретении использован процесс СВС для изготовления слоев материалов, из которых состоит мишень для получения покрытий методом ионноплазменного напыления. Процесс СВС происходит в материальных системах в режиме горения после локального теплового инициирования в точке воспламенения. Процесс СВС самоподдерживается и распространяется по всему остальному материалу вследствие интенсивного вырабатывания и выделения тепла, которое расширяется и вызывает достаточное повышение температуры. Эта технология удобна для получения таких соединений, как, например, карбиды, нитриды, бориды, силициды или оксиды металлов с четвертой по шестую группы периодической таблицы, включающих Ti, Zr, Та, Si, а также интерметаллических соединений (Левашов Е.А., Рогачев А.С., Юхвид В.И., Боровинская И.П. Физико-химические и технологические основы самораспространяющегося высокотемпературного синтеза. М.: БИНОМ, 1999, 174 с.).

Процесс СВС, который может в течение короткого промежутка времени почти адиабатически создавать высокие температуры, используется для образования и спекания, одновременного или последовательного, прессовок порошков различных материалов. Для получения беспористых или малопористых композиционных материалов такими технологиями являются: силовое СВС-компактирование (прессование), реализуемое путем статического прессования в механическом прессе, мгновенного прессования посредством детонации взрыва, горячего изостатического прессования (ГИП) системы, квази-, ГИП процесс, в результате которого образованная прессовка обжимается механическим прессом в штампе посредством формовочного песка.

Способ по изобретению основан на последовательном проведении процесса СВС и прессования. Металлические ингредиенты плавятся под воздействием интенсивного выделения тепла реакции СВС и пронизывают скелетную структуру образованного керамического пористого материала, заполняя, таким образом, поры внутри последнего. Полученный материал уплотненной структуры проявляет высокие теплостойкость и износостойкость, которые невозможно обеспечить посредством известных технологий.

Керамические материалы, пригодные для создания скелетной пористой структуры, включают один или более карбидов, нитридов и боридов переходных металлов с четвертой по шестую группу Периодической Таблицы и SiC, Si3N4 и В4С. Из этих материалов карбид, нитрид и борид титана или кремния являются особенно предпочтительными по стоимости изготовления.

Для получения твердого и плотного композиционного материала слоев мишени - предлагается использовать в качестве исходного материала порошковую смесь, способную к протеканию химического взаимодействия в режиме СВС для получения твердого материала, и металлический наполнитель, обеспечивающий получение расплава под воздействием СВС процесса. Так, в случае порошковой смеси, например (Ti+C)+(Ti+Al), может быть получена тепло- и износостойкая плотная матрица, содержащая скелетную пористую структуру из зерен TiC, поры внутри которой заполнены расплавом Ti-Al. Вязкость керамического слоя может быть повышена путем добавления никеля.

Для образования металлической пластины 1 согласно изобретению используются обычные конструкционные материалы из пластичных металлов, при этом подходящий состав материала и размеры выбираются таким образом, чтобы обеспечить возможность хорошего согласования зажимного приспособления и последующей обработки в соответствии с определенным конечным применением.

Верхние слои мишени 4, 3 и металлический слои 2, 3 соединяют способом, подобным пайке. Короткий период, порядка нескольких секунд, генерирования тепла химической реакции оказывается достаточным для расплавления металлического слоя припоя и прочного соединения с металлической подложкой, не оказывая особенно вредного воздействия на свойства металлической подложки в целом. Пластина 1 - подложка может быть изготовлена из различных марок обычно используемых сталей. Для обеспечения более высокой стойкости к коррозии или атмосферным воздействиям могут использоваться нержавеющая сталь марки SUS (JIS) и медь, тогда как для более легких конструкций предпочтительны материалы на основе титана. Так как такая комбинация из металлической пластины 1 - подложки и вышележащего керамического слоя 4 может подвергаться растрескиванию вследствие различия их коэффициентов термического расширения у поверхности раздела этих материалов, между двумя этими слоями введен промежуточный слой 3 из прессованного порошка интерметаллического соединения. Промежуточный слой 3 при необходимости может содержать несколько различных подслоев; каждый из них выполнен в виде таблетки или прессованной порошковой смеси, с так или иначе различающимися составами.

Короткий период нагрева, порядка нескольких секунд, в СВС процессе не допускает растекания расплава на большое расстояние для заполнения зазоров внутри скелетных пористых структур. Поэтому для формирования слоя с пониженными напряжениями состав слоя 3 изменяют таким образом, чтобы доля металлического наполнителя относительно керамических материалов ступенчато уменьшалась в направлении от торца пластины 1 к торцу рабочего распыляемого слоя 4, в результате чего неоднородность полученной структуры снижается до минимума.

Материал металлического припоя 2 для соединения металлической пластины 1 с слоем 3, 4 в дополнение к довольно высокой температуре плавления должен обладать хорошими прочностью на разрыв и прочностью на изгиб.

Изобретение осуществляется следующим образом.

Сначала готовят, по крайней мере, три порошковые смеси, т.е., по крайней мере, три шихты, имеющие экзотермические составы, способные к химическому взаимодействию в режиме СВС после локального теплового инициирования.

Металлический наполнитель при изготовлении порошковых смесей распределяют в виде порошка в керамическом материале, образующем скелетную пористую структуру.

Из этих смесей формуют по крайней мере три таблетки, которые после проведения СВС процесса образуют рабочий распыляемый, промежуточный и инициирующий слои 4, 3, 5 соответственно на основе керамических материалов и металлического наполнителя.

Далее размещают послойно на профилированной металлической пластине 1 через слой металлического припоя 2 таблетки промежуточного слоя 3, рабочего распыляемого слоя 4 и инициирующего слоя 5.

Слой металлического припоя 2 содержит по крайней мере один элемент, выбранный из группы, включающей железо, и/или медь, и/или алюминий, и/или другие переходные металлы.

Шихту металлического припоя 2 выполняют в виде металлического листа или металлического порошка.

После этого с помощью инициирующего устройства 6 запускают СВС процесс в инициирующем слое 5, под воздействием которого происходит расплавление металла припоя 2 и металлического наполнителя по крайней мере одного из слоев 3, 4, 5 соответственно.

Металлический наполнитель при проведении СВС процесса частично поступает в вышележащие слои 3, 4 из металлического припоя 2.

Через 2-10 секунд после завершения СВС процесса создают давление на слои 1, 2, 3, 4, 5 путем прессования.

Прессование осуществляется путем прямого прессования в штампе или пресс-форме или квазиизотопного прессования со средой, передающей давление, или прессования валком.

Средой, передающей давление, может являться также формовочный песок.

Давление на слои поддерживают не менее 5 с. В результате происходит соединение образованных рабочего распыляемого слоя 4 и промежуточного слоя 3 с профилированной металлической пластиной 1 через слой металлического припоя 2. Инициирующий слой удаляют с мишени.

Рабочий распыляемый слой 4, полученный в качестве продукта СВС-процесса, может содержать скелетную пористую структуру из материала, включающего карбид, и/или нитрид, и/или карбонитрид, и/или борид, и/или силицид переходного металла IV-VI групп, и/или оксид кальция, и/или фосфат кальция, и/или оксид циркония, и/или гидроксилапатит, или их смесь, и металлический наполнитель, заполняющий поры внутри скелетной пористой структуры.

Рабочий распыляемый слой 4 может содержать также скелетную пористую структуру из материала, включающего карбид, и/или нитрид, и/или карбонитрид, и/или борид, и/или силицид переходного металла IV-VI групп, и/или оксид кальция, и/или фосфат кальция, и/или оксид циркония, и/или гидроксилапатит, или их смесь.

Промежуточный слой 3, полученный в качестве продукта СВС-процесса, может содержать скелетную пористую структуру из материала, включающего карбид, и/или нитрид, и/или карбонитрид, и/или борид, и/или силицид переходного металла IV-VI групп, и/или оксид кальция, и/или фосфат кальция, и/или оксид циркония, и/или гидроксилапатит, или их смесь, и металлический наполнитель, заполняющий поры внутри скелетной пористой структуры, в соотношении, непрерывно или ступенчато увеличивающемся от границы раздела с рабочим распыляемым слоем к границе раздела с слоем металлического припоя.

Ступенчатое изменение соотношения скелетной структуры и металлического наполнителя в промежуточном слое достигается за счет выполнения его по крайней мере из двух слоев.

Толщина рабочего распыляемого слоя мишени составляет от 1 до 6 мм. Толщина промежуточного слоя мишени составляет от 0,5 до 4 мм. Толщина слоя металлического припоя мишени составляет от 0,5 до 5 мм.

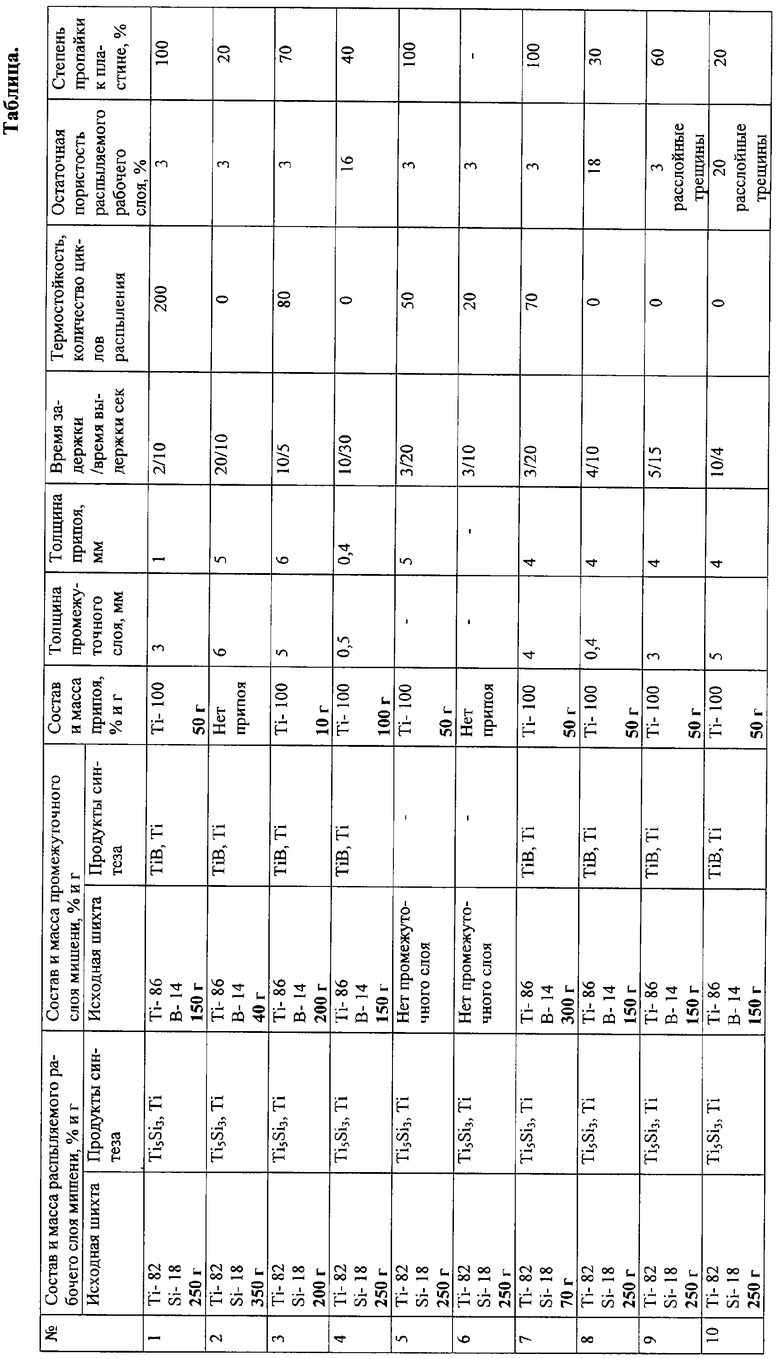

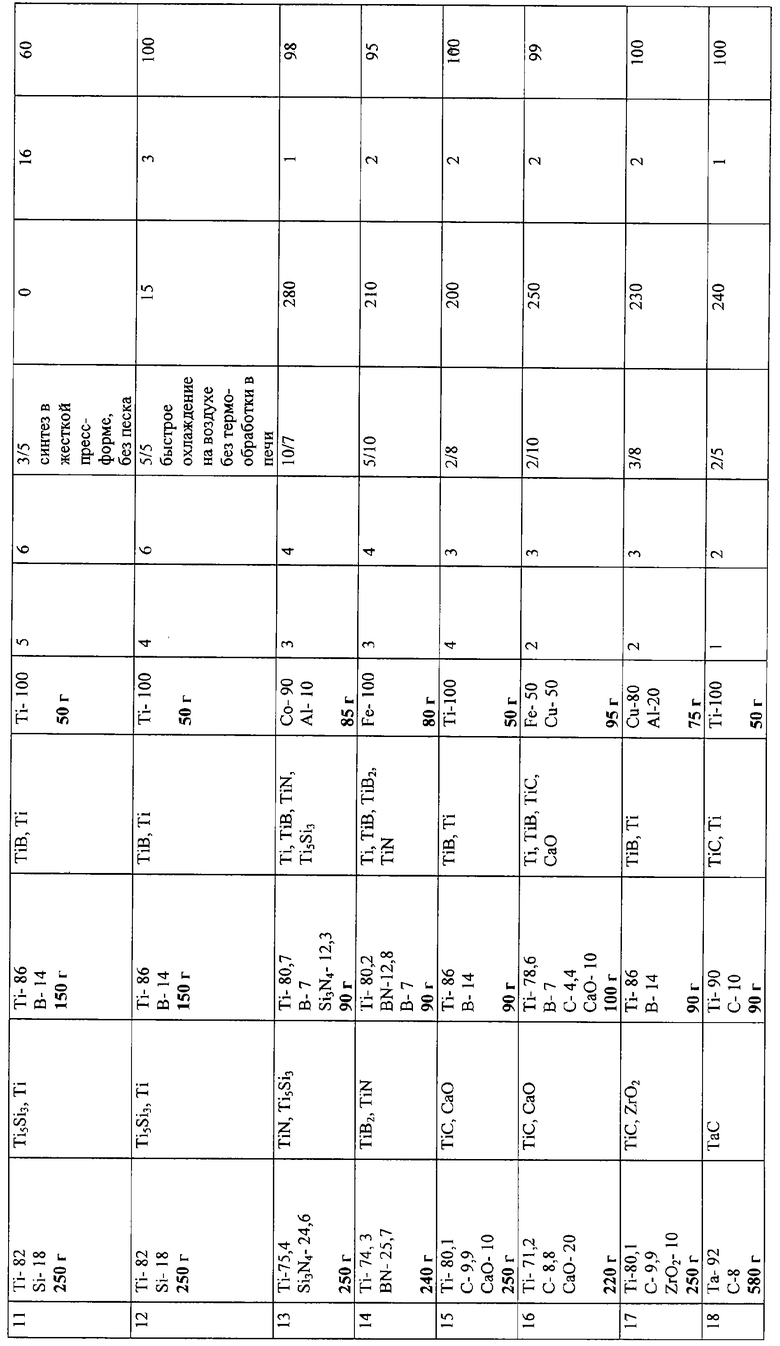

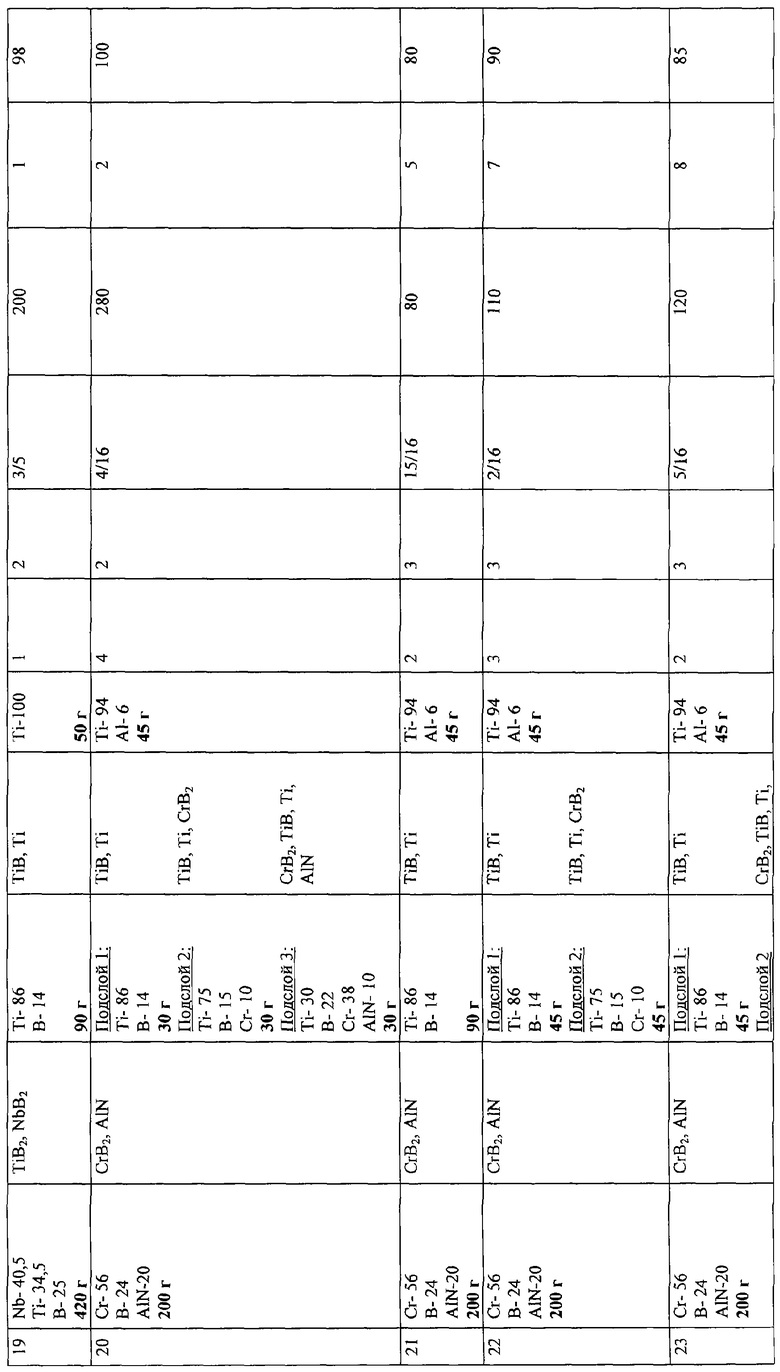

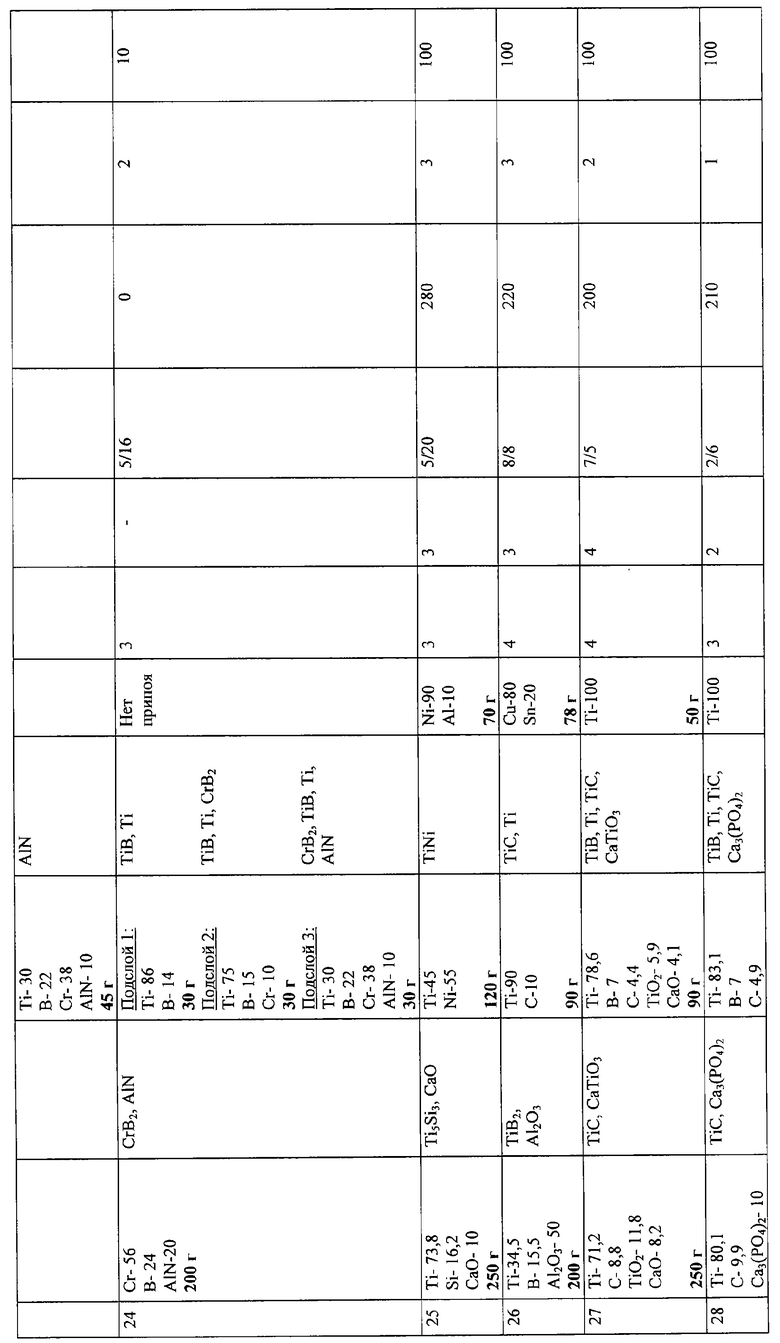

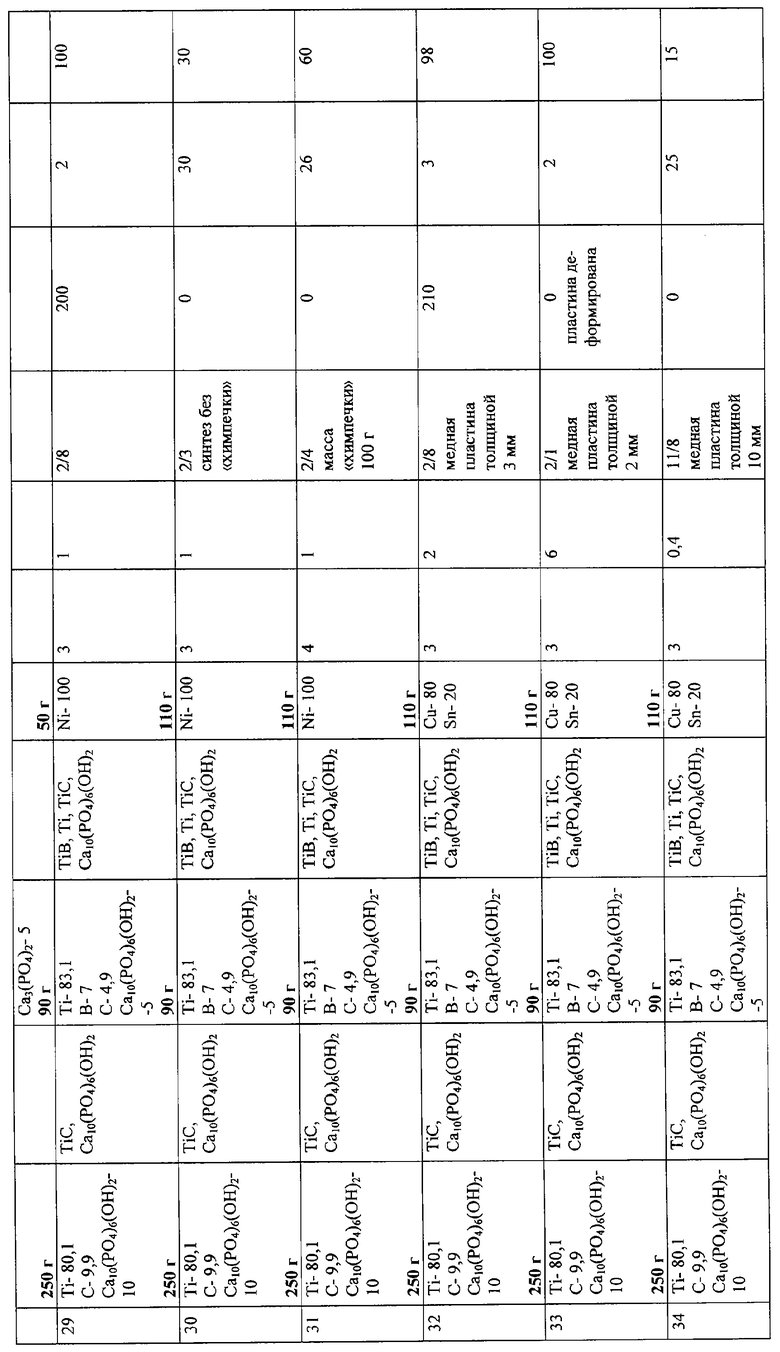

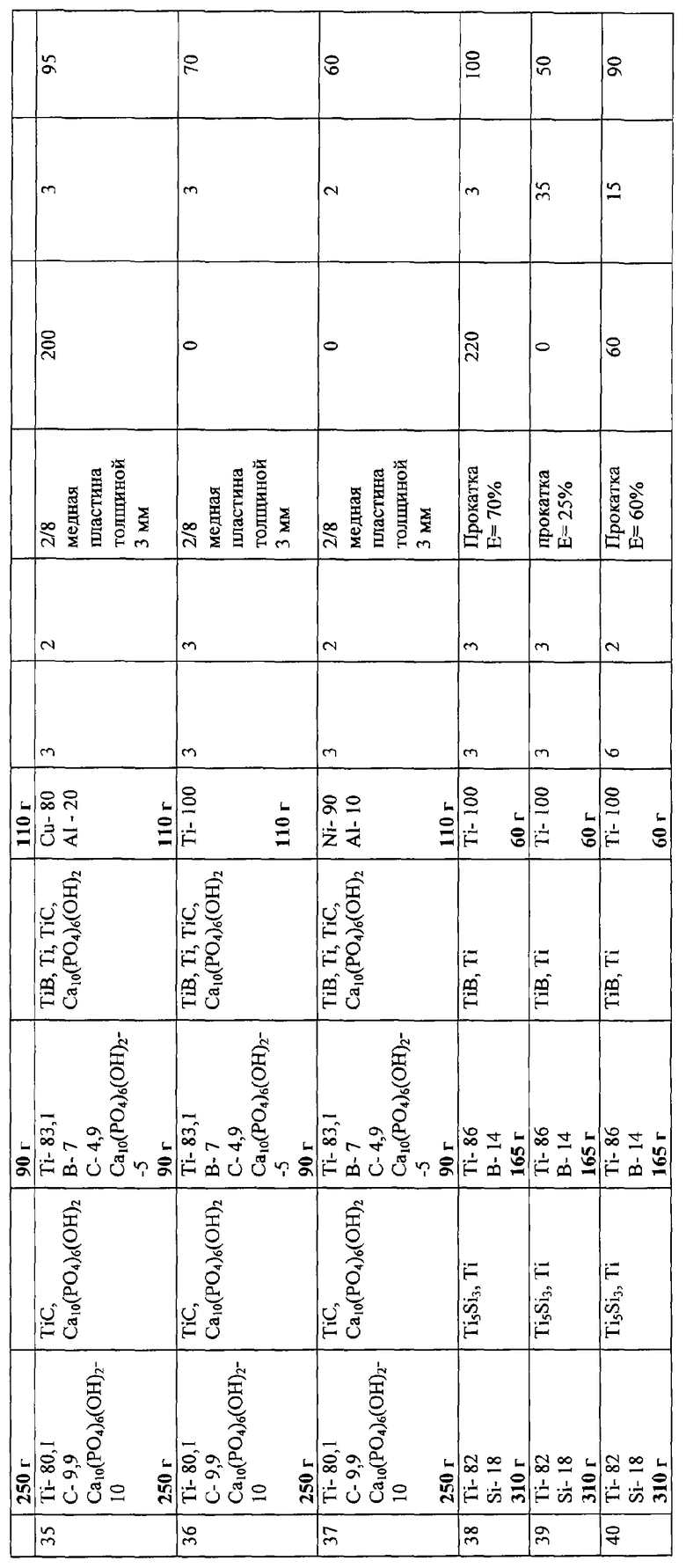

Примеры реализации изобретения приведены в таблице.

Исходные порошковые компоненты в заданном соотношении для каждого состава порошковых смесей, т.е. различные виды шихты (см. таблицу), загружают в шаровые мельницы объемом 3 л из расчета 1,0 кг шихты на мельницу. В качестве углерода используют сажу ламповую марки П804Т, а в качестве бора - бор аморфный коричневый. Остальные порошки берут стандартных марок дисперсностью менее 150 мкм. Соотношение массы шихты к массе шаров выбирают равным 1:6. При смешении используют шары диаметром 8-30 мм. Смешение проводят при атмосферном давлении. Время смешивания шихты 6 часов. Готовая шихта не должна содержать посторонних включений, видимых невооруженным глазом, а также непромешанных участков.

Прессование шихты производят на гидравлическом прессе ДА-1532Б в пресс-формах с внутренним диаметром 127 мм. Перед прессованием на дно пресс-формы помещают металлическую пластину, например титановую, являющуюся нижним несущим слоем мишени. Затем в пресс-форму засыпают навески предварительно перемешанных шихт чередующимися слоями в следующей последовательности: слой припоя, промежуточный слой, распыляемый рабочий слой мишени, инициирующий слой, так называемая «химическая печка». В качестве «химической печки» используют порошковую смесь высокоэкзотермического состава 75,6% Ti + 12,0% C + 12,4% B, тепловыделение от которой обеспечивает инициирование химических реакций в режиме самораспространяющегося высокотемпературного синтеза (СВС) в шихте распыляемого рабочего слоя мишени и в шихте промежуточного слоя, с одной стороны, и улучшает прессуемость (за счет повышения температуры) тугоплавких продуктов синтеза в распыляемом рабочем слое, снижая его остаточную пористость, с другой стороны. Массу слоя «химической печки» для данного диаметра пресс-формы берут равной 180 г. Массы всех остальных слоев приведены в таблице 1. При отсутствии «химической печки» и зажигании напрямую со стороны рабочего слоя (опыт № 30 таблица 1), а также при недостаточной массе «химической печки», равной 100 г (опыт № 31 таблица 1), продукты синтеза распыляемого рабочего слоя мишеней имеют повышенную остаточную пористость, что делает непригодным их эксплуатацию.

Слой «химической печки» отделяется от остальной шихты бумагой из терморасширенного графита. Пресс-форму собирают и устанавливают под пуансоном пресса. Формование шихтового многослойного брикета ведут по следующему режиму: давление прессования - 50 кгс/см2; время прессования - 15 секунд. По окончанию прессования производят выпрессовку готового шихтового брикета. Брикеты не должны иметь трещин, расслоев, выкрашиваний, непропрессованных участков, видимых невооруженным глазом.

Синтез заготовок производят на гидравлическом прессе усилием 160 тс с автоматическим управлением в специальной реакционной пресс-форме. Пресс-форму устанавливают на рабочий стол пресса, ее основание до верхнего уровня заполняют кварцевым песком в количестве 0,6-0,8 кг. Кварцевый песок используют как среду, передающую давление и теплоизолятор, исключающий прямой контакт горячих продуктов синтеза с внутренней поверхностью пресс-матрицы и пуансонов. Кроме того, песок обеспечивает отвод газов, выделяющихся при синтезе. Спрессованный брикет устанавливают по центру реакционной пресс-формы на песок. Корпус пресс-формы - пресс-матрицу надевают на основание. В боковые электроды корпуса пресс-формы вставляют инициирующую спираль так, чтобы она касалась боковой поверхности шихтового слоя «химической печки». Инициирующая спираль изготавливается из вольфрамовой проволоки и должна иметь «П»-образную форму. Свободное пространство пресс-формы засыпают кварцевым песком и производят ее окончательную сборку. Пресс-форму устанавливают под пуансон пресса. На манометре пресса устанавливают давление предварительного прессования - 10 кгс/см2 и основное давление компактирования при синтезировании - 200 кгс/см2. На блоке автоматического управления пресса устанавливают необходимые параметры синтеза: время инициирования 0,5 секунд; время задержки, измеряемое от момента завершения СВС-процесса до момента приложения основного давления компактирования при синтезировании (значения приведены в таблице); время выдержки продуктов синтеза под давлением (значения приведены в таблице). Напряжение инициирования - 20-25 В. Процесс синтеза начинается после сигнала с блока автоматического управления. После возвращения пуансона пресса в верхнее положение автоматически открываются защитные дверцы пресса, пресс-форма выдвигается, а затем ее разбирают.

При синтезе в жесткой пресс-форме без песка, т.е. при наличии прямого контакта горячих продуктов синтеза с внутренней поверхностью металлической пресс-матрицы и пуансонов, за счет больших тепловых потерь продукты синтеза быстро остывают, резко сокращается время существования вязко-пластичного состояния, и остаточная пористость превышает допустимую норму, что ведет к браку (опыт № 11 таблица 1).

Горячую заготовку при помощи специальных щипцов вынимают из пресс-формы и помещают в муфельную печь, расположенную вблизи пресса и разогретую предварительно до 900°С. Затем заготовки вместе с печью охлаждаются до комнатной температуры с целью снижения остаточных напряжений и предотвращения от растрескивания. С охлажденных заготовок удаляется инициирующий слой.

В отсутствии операции медленного охлаждения горячей заготовки вместе с печью (опыт № 12 таблица 1), т.е. при быстром охлаждении на воздухе без термообработки, повышенные остаточные напряжения неизбежно снижают термостойкость мишени и ведут к преждевременному растрескиванию в процессе ее распыления.

После этого проводят операцию шлифовки опорных плоскостей заготовок. Заготовки в количестве 3-5 штук наклеивают с помощью смеси канифоль-парафин на раму, которая крепится на магнитном столе плоскошлифовального станка 3Е 711В. Для шлифования используются алмазные шлифовальные круги марки АПП 250×40×5×76 АСР160/125-Б, 100% СОЖ. После выравнивания поверхности заготовок производится автоматическое шлифование заготовок с последующим выхаживанием обработанной поверхности на жестком упоре до чистоты 9-10 класса. Аналогично шлифуется 2-ая сторона заготовки до необходимой толщины.

Контроль геометрических размеров мишеней, а также контроль качества поверхности мишеней проводят на 100% мишеней партии. Мишени с расслоями и трещинами, не удовлетворяющие требованиям по химическому составу, бракуются. Основными критериями качества мишени являются: термостойкость мишени, определяемая количеством циклов ионно-плазменного (магнетронного) распыления до появления расслойных трещин; остаточная пористость распыляемого рабочего слоя мишени; степень пропайки, определяемая как отношение площади поверхности пропайки к общей площади контактной поверхности пластины. Качественными считают мишени со следующими допустимыми значениями: термостойкость - более 200 циклов; остаточная пористость не более 3%; степень пропайки - не менее 95%.

В опытах №№ 1-31 использованы пластины из титанового сплава ВТ3-1 толщиной 4 мм, а в опытах №№ 32-37 - медные пластины толщиной от 3 до 10 мм с различными вариантами припоев. С ростом толщины пластины, в результате увеличения тепловых потерь, ухудшается качество мишени за счет высокой остаточной пористости и низкой степени пропайки. Таким образом, пластина имеет оптимальную толщину и применительно к каждому материалу пластины следует подбирать свой припой.

Многослойные мишени получают также деформированием горячих продуктов синтеза на прокатном стане (технология СВС-прокатки) (опыты №№ 38-40). В этом случае получают прямоугольные сегменты для планарной мишени. Прессование шихтовых брикетов проводят на гидравлическом прессе ДА-1532Б в прямоугольных пресс-формах с внутренними сечением 140×110 мм. По аналогии с дисковой формой перед прессованием на дно пресс-формы размещают титановую пластину, являющуюся нижним несущим слоем мишени. Затем в пресс-форму засыпают навески предварительно перемешанных шихт, чередующимися слоями в следующей последовательности: слой припоя, промежуточный слой, распыляемый рабочий слой мишени, инициирующий слой «химической печки». Массу шихтового слоя «химической печки» берут равной 300 г. Пресс-форму собирают и устанавливают под пуансоном пресса. Формование шихтового многослойного брикета ведут по следующему режиму: давление прессования - 60 кгс/см2; время прессования - 15 секунд. По окончанию прессования производят выпрессовку готового шихтового брикета. Брикеты не должны иметь трещин, расслоев, выкрашиваний, непропрессованных участков, видимых невооруженным глазом.

Синтез и деформационную обработку многослойных мишеней проводят на вакуумном прокатном стане по известной методике: Chernyshov V.N., Osipov E.E., Levashov Е.А., Merzhanov A.G., Biyachi L. Formation of Materials with Controllable Porosity by SHS Vacuum Rolling. Int. Journal of Self-Propagating High-Temperature Synthesis, 1993, Vol.2, No.3, p.p.315-321. Прокатный стан состоит из следующих последовательно расположенных частей: камера загрузки; камера нагрева; основной объем камеры с прокатными валками диаметром 155 мм; камера охлаждения и выгрузки прокатанных заготовок. Камеры загрузки и выгрузки отделены от основного объема вакуумными затворами, что дает возможность их индивидуальной откачки с помощью независимых вакуумных насосов, а при загрузке и выгрузке сохранять вакуум в основной рабочей камере прокатного стана. Шихтовой брикет размещают в стальной многоразовой газопроницаемой оболочке. Слой «химической печки» отделяется от основной шихты бумагой из терморасширенного графита. Данную бумагу также прокладывают между металлической оболочкой и шихтой. Перед инициированием СВС-реакции шихтовой брикет вместе с оболочкой подвергался термовакуумной обработке (ТВО) непосредственно в камере нагрева прокатного стана при температуре 750°С в течение 30 мин. ТВО позволяет значительно снизить газовыделение при СВС в вакууме и не допустить разброса шихты и горячих продуктов синтеза. Инициирование СВС-процесса в слое «химической печки» осуществляют с помощью вольфрамовой спирали в основной камере непосредственно перед валками. Напряжение инициирования - 20-25 В. Процесс синтеза начинается после сигнала с блока автоматического управления прокатным станом. Начало и окончание СВС-процесса регистрируется автоматически по изменению давления в вакуумной камере, т.к. в результате газовыделения происходит падение вакуума (даже при включенных насосах). Сразу после завершения СВС-процесса оболочку с горячими продуктами синтеза подают в валки, где происходит обжатие продуктов с заданной степенью деформации (Е) от 50 до 80%. Далее оболочка с продуктами синтеза попадает в камеру выгрузки, где происходит медленное охлаждение. Оболочка разбирается и с охлажденных заготовок удаляется слой «химической печки». Из таблицы видно (опыт № 38), что 70%-ная деформация обеспечивает получение качественной, практически беспористой сегментной мишени.

Далее проводят операцию шлифовки опорных плоскостей и граней сегментов. Заготовки в количестве 3-5 штук наклеивают с помощью смеси канифоль-парафин на раму, которая крепится на магнитном столе плоскошлифовального станка 3Е 711В. Для шлифования используются алмазные шлифовальные круги марки АПП 250×40×5×76 АСР160/125-Б, 100% СОЖ.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569293C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ИЗ ГИДРОКСИАПАТИТА ДЛЯ ИОННО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2634394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| Способ получения тугоплавких материалов | 2015 |

|

RU2607115C1 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

| КОМБИНИРОВАННЫЙ ВРАЩАЮЩИЙСЯ АНОД РЕНТГЕНОВСКОЙ ТРУБКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2307422C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ ОГНЕУПОРНЫХ ТРУБ | 2006 |

|

RU2318633C1 |

| Способ получения металлокерамических, в том числе объёмнопористых материалов, содержащих нитрид титана, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2809611C2 |

Изобретение относится к порошковой металлургии, в частности к мишени для получения функциональных покрытий и способу ее изготовления, и может быть использовано в химической, станкоинструментальной промышленности, машиностроении и металлургии. Формуют по крайней мере три таблетки, образующие рабочий распыляемый, промежуточный и инициирующий слои, из по крайней мере трех порошковых смесей, имеющих экзотермические составы. Размещают их послойно на профилированной металлической пластине через слой шихты металлического припоя. Запускают СВС процесс в инициирующем слое, под воздействием которого происходит расплавление металлического припоя и металлического наполнителя, входящего в состав порошковой смеси по крайней мере одного из слоев. Затем создают давление на слои путем прессования через 2-10 секунд после завершения СВС процесса, которое поддерживают не менее 5 с. В результате происходит соединение образованных рабочего распыляемого слоя и промежуточного слоя с профилированной металлической пластиной через слой металлического припоя. Затем удаляют инициирующий слой. Получают термостойкую мишень с уменьшенной остаточной пористостью, повышенной механической прочностью и термической стабильностью соединения с металлической пластиной - подложкой, способной выдерживать без разрушения многоцикличные температурные перепады в процессе ионно-плазменного распыления. 2 н. и 16 з.п. ф-лы, 1 ил.,1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2017846C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| Способ изготовления мишени для ионно-плазменного распыления | 1986 |

|

SU1385639A1 |

| JP 11131106 A, 18.05.1999. | |||

Авторы

Даты

2007-09-10—Публикация

2005-11-14—Подача