Ю

оа

СП

о

8s

Фиг.2

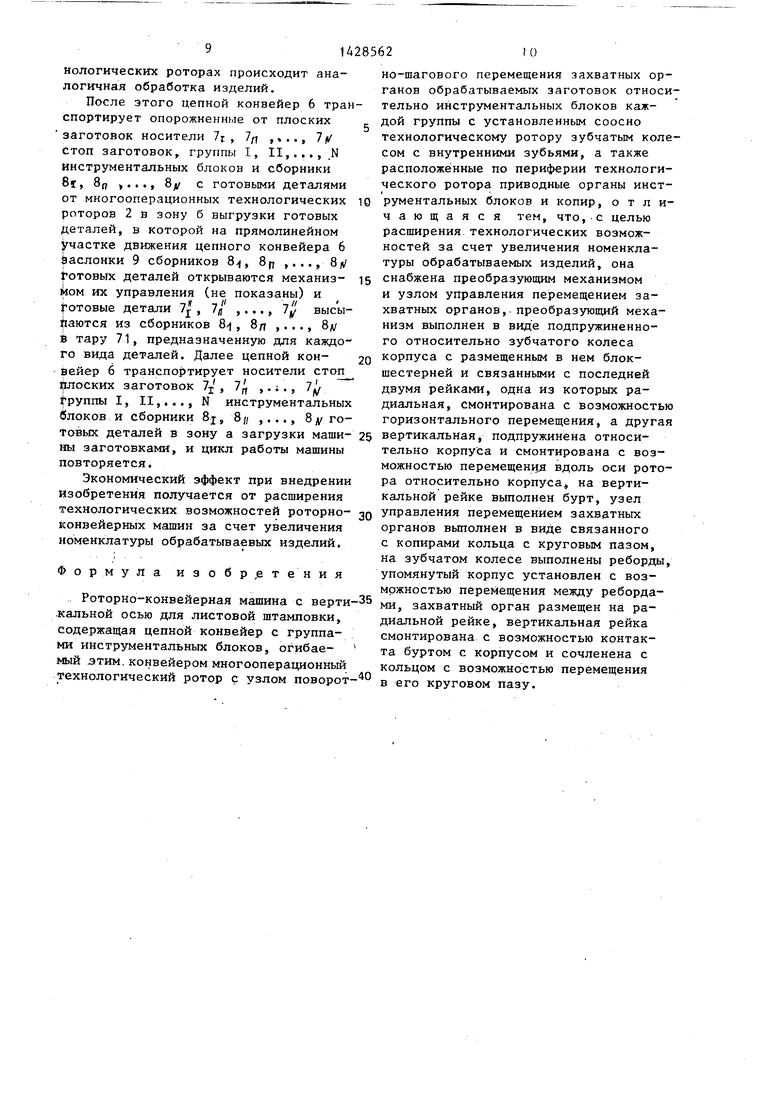

менклатуры обрабатываемых изделий. Роторно-конвейерная машина содержит цепной конвейер 6, несущий разные группы инструментальных блоков. В многооперационном роторе 2 узел 38 поворотно-шагового перемещения захватных органов 53 переносит последовательно заготовки 7 относительно инструментов каждой группы. Толкатель 69 перемещает корпус 46 с захватным органом 53 вниз и вверх. Кольцо 65 с круговым пазом 66 управляет перемещением захватного органа

53. В корпусе 46 размещена блок-шестерня, с которой связаны радиальная рейка, несущая захватные органы 53, и вертикальная рейка 52, сочлененная с кольцом 65 с возможностью перемещения в его круговом пазу. При перемещении от кулачка 68 ползуна 67 с кольцом 65 рейка 52 вращает блок- шестерню и передает движение в горизонтальном направлении радиальной рейке. Захватный орган 53 при этом подается в зону инструмента или выводится из нее. 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторная машина | 1988 |

|

SU1537474A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1217741A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Ротор загрузки роторно-конвейерных машин | 1983 |

|

SU1199405A1 |

Изобретение относится к области машиностроения, а именно к конструкциям роторно-конвейерных машин. Цель - расширение технологических возможностей за счет увеличения но

1

Изобретение относится к машиностроению, а именно к конструкциям роторно конвейерных машин.

Цель изобретения - расширение технологических возможностей за счет увеличения номенклатуры обрабатываемых изделий.

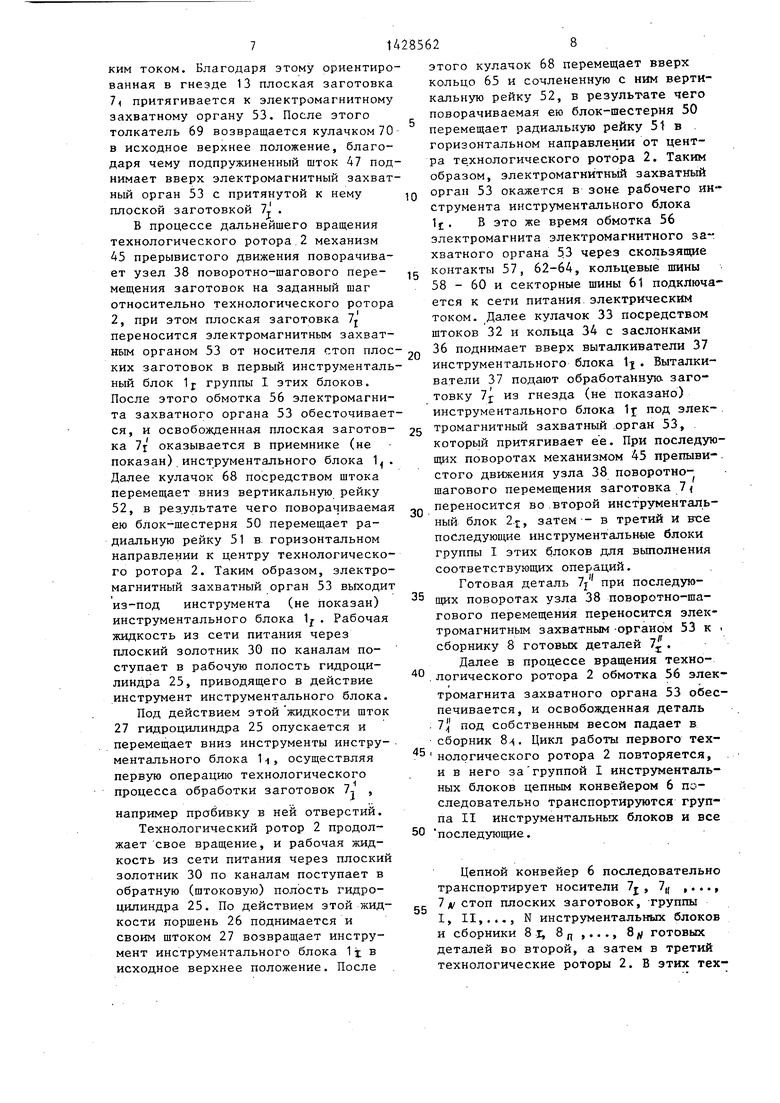

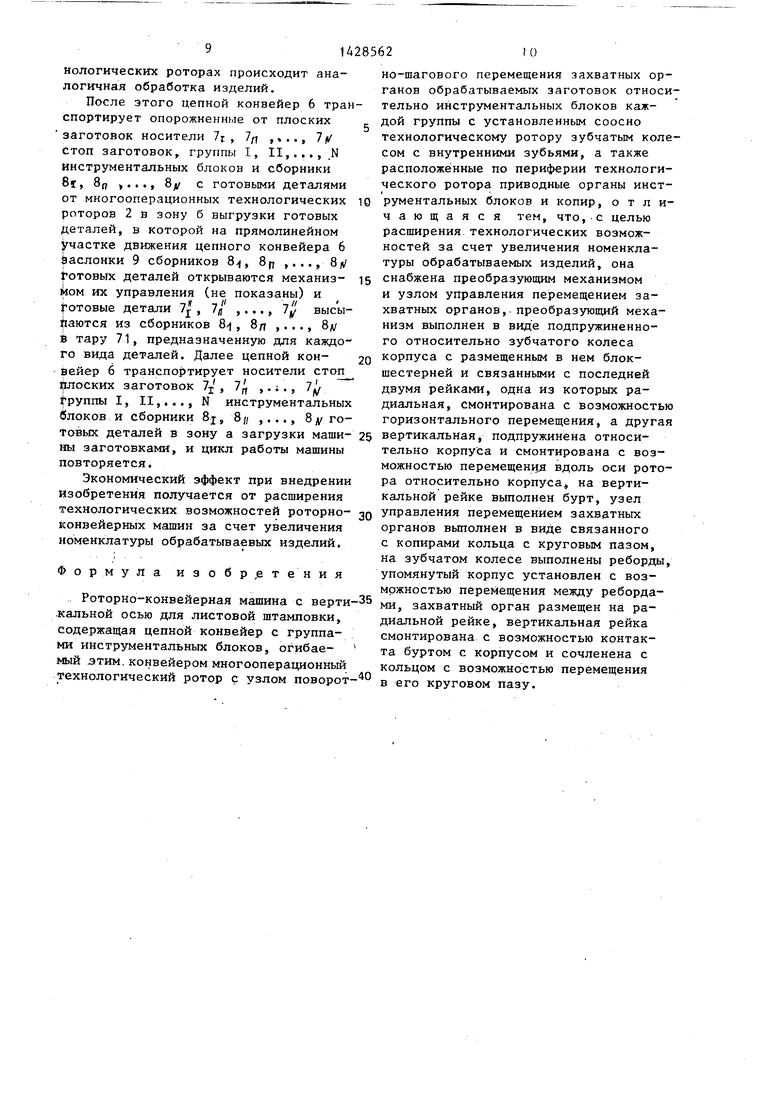

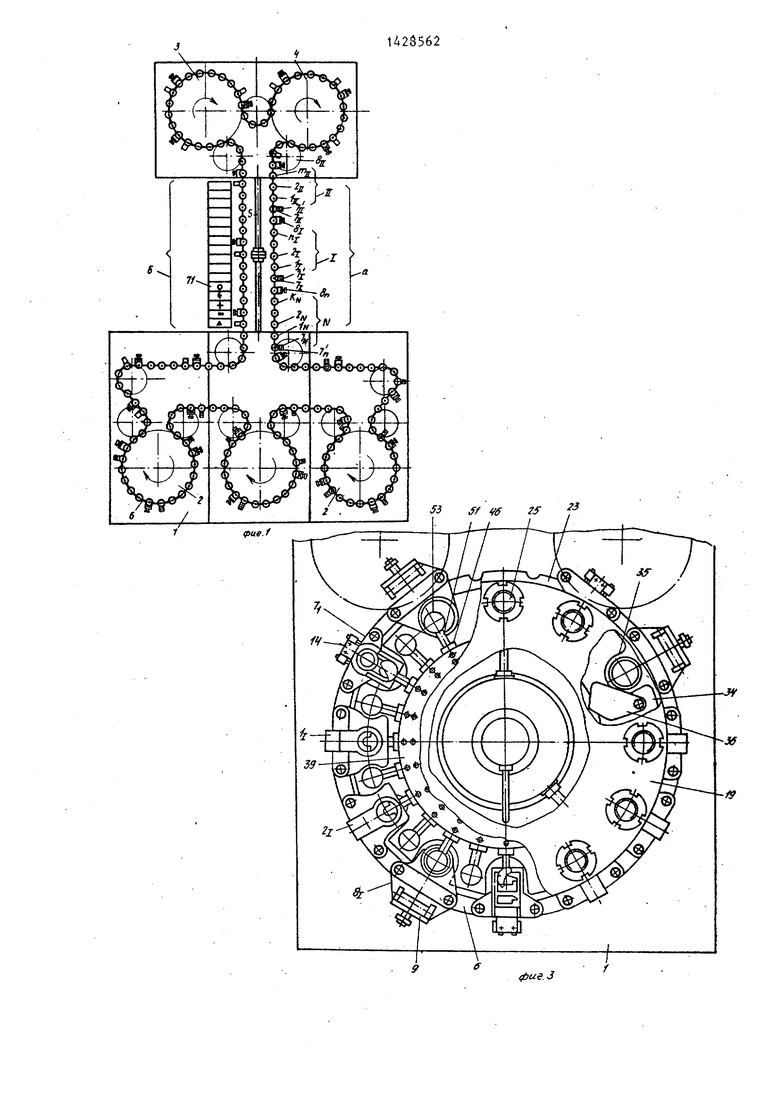

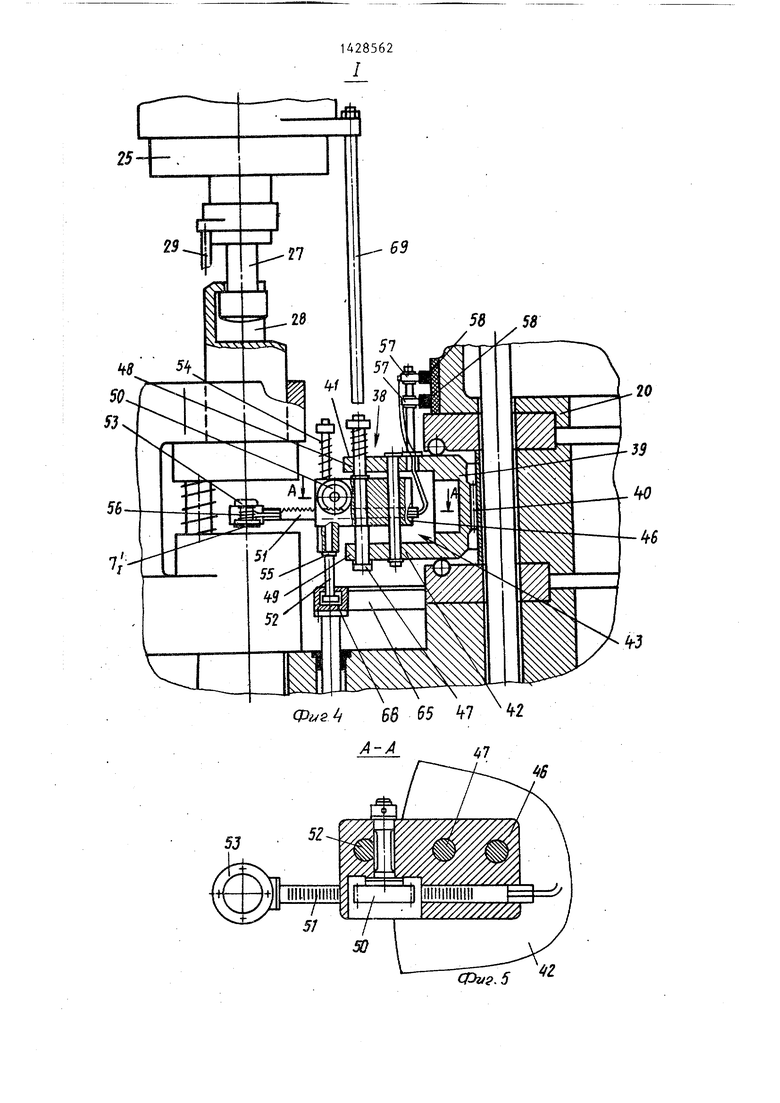

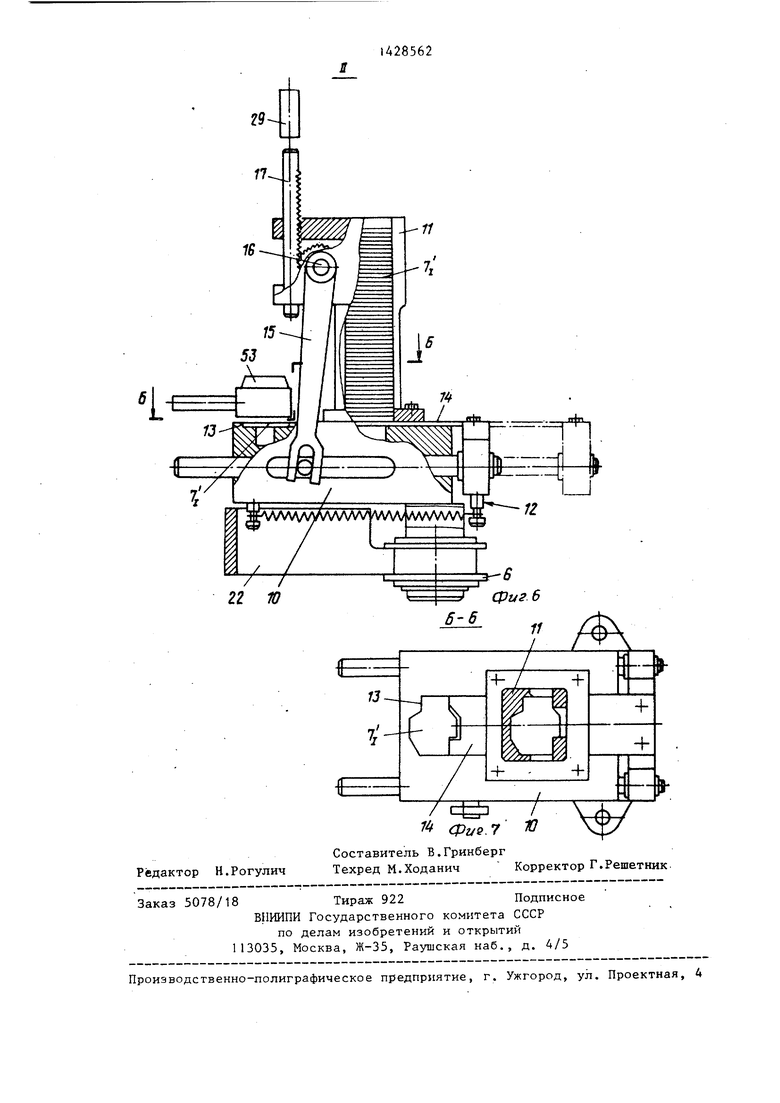

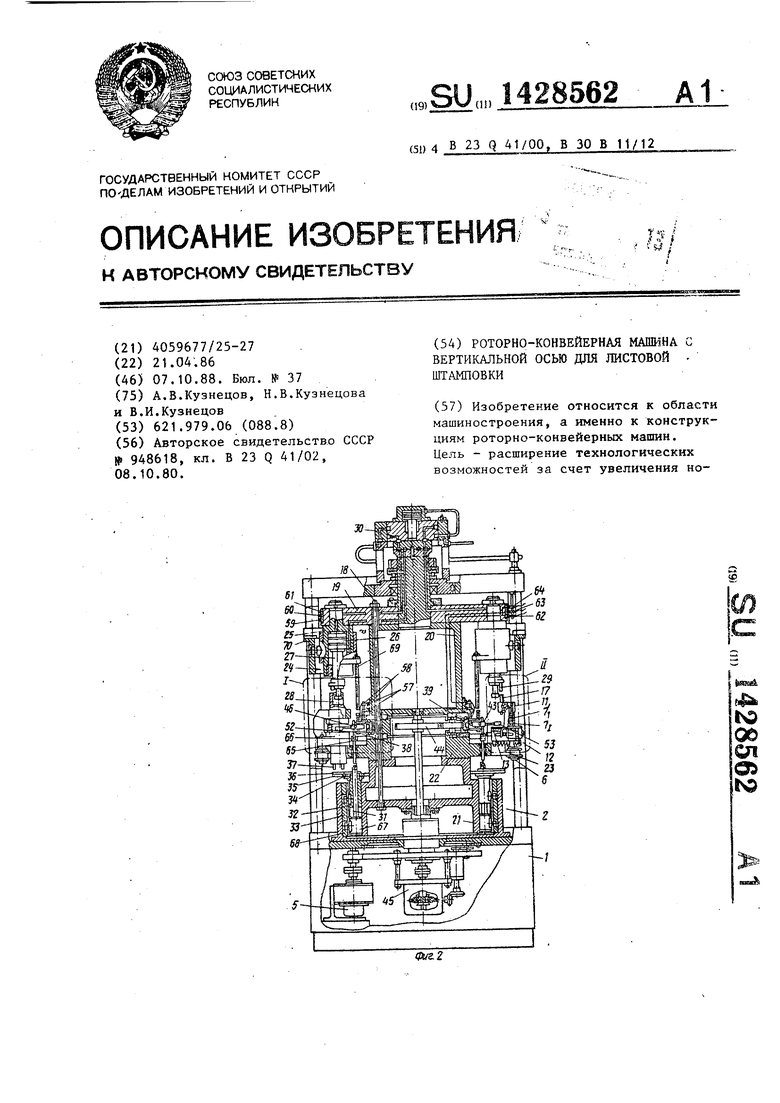

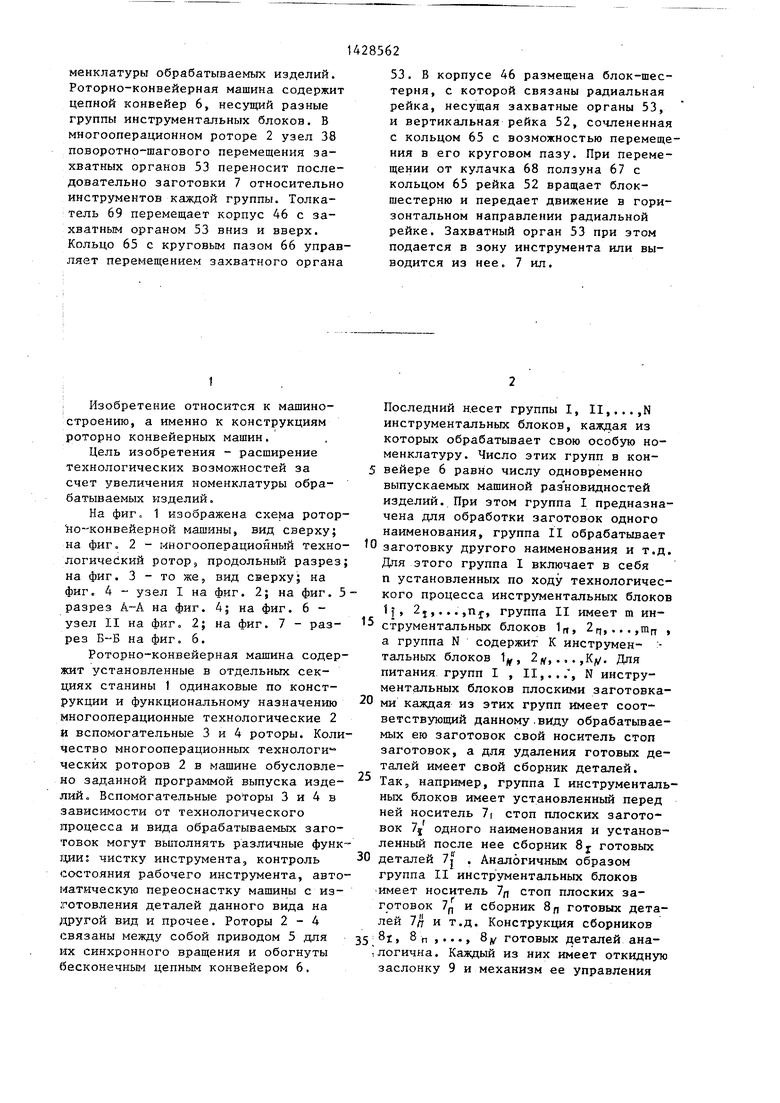

На фиг, 1 изображена схема ротор- о-конвейерной машины, вид сверху; на фиг. 2 - многооперационный техно- логичейкий роторS продольный разрез; на фиг. 3 - то же, вид сверху; на фиг. 4 узел I на фиг. 2; на фиг. 5 разрез А-А на фиг. 4; на фиг. 6 - узел II на фиг. 2; на фиг. 7 - разрез Б-Б на фиг. 6.

Роторно-конвейерная машина содержит установленные в отдельных секциях станины 1 одинаковые по конструкции и функциональному назначению многооперационные технологические 2 И вспомогательные 3 и 4 роторы. Количество многооперационных технологи ческйх роторов 2 в машине обусловлено заданной программой выпуска изделий. Вспомогательные роторы 3 и 4 в зависимости от технологического Процесса и вида обрабатываемых заготовок могут выполнять различные функ гдаи; чистку инструмента, контроль состояния рабочего инструмента, автоматическую переоснастку машины с изготовления деталей данного вида на другой вид и прочее. Роторы 2 - А связаны между собой приводом 5 для MX синхронного вращения и обогнуты бесконечньм цепным конвейером 6.

Последний десет группы I, II,...,N инструментальных блоков, каждая из которых обрабатывает свою особую номенклатуру. Число этих групп в кон- 5 вейере 6 равно числу одновременно выпускаемых машиной раз новидностей изделий. При этом группа I предназначена для обработки заготовок одного наименования, группа 11 обрабатывает О заготовку другого наименования и т.д. Для этого группа I включает в себя п установленных по ходу технологического процесса инструментальных блоков 1}, 2j,.,.,nj, группа II имеет m ин струментальных блоков 1,,, 2г),...,тгт , а группа N содержит К инструмен- :- тальных блоков 1у, 2,, ...,К/. Для питания групп I , II,..., N инструментальных блоков плоскими заготовка0 ми каждая из этих групп имеет соответствующий данному,виду обрабатываемых ею заготовок свой носитель стоп заготовок, а для удаления готовых деталей имеет свой сборник деталей.

Так, например, группа I инструменталь- ньж блоков имеет установленный перед ней носитель 7( стоп плоских заготовок 7j одного наименования и установленный после нее сборник 8j готовых

0 деталей 7j . Аналогичным образом группа II инструментальных блоков имеет носитель 7 стоп плоских заготовок 7f, и сборник 8{j готовых деталей 7/7 и т.д. Конструкция сборников

5 8i, 8п ,.,., ЗУ готовых деталей ана- логична. Каждый из них имеет откидную заслонку 9 и механизм ее управления

(не показан). Носитель 7i, 7л ,..., 7)у стоп плоских заготовок в общем случае при значительном различии их размеров и формы имеют различное конструктивное исполнение, определяе мое соответствующим видом заготовок.

В данном примере носители 7j , 7г ы имеют аналогичную конструкцию, так как одновременно обработы ваемые в данной машине разнообразные плоские заготовки имеют сходную технологию и незначительные размеры и геометрические различия. Каждый из этих носителей (фиг. 6 и 7) состоит из колодки 10, которая снабжена магазином 11, предназначенным для укладки в стопу плоских заготовок данного вида, и механизмом 12 поштучной выдачи этих заготовок. В колодке Ю возле магазина 11 имеется ориентирующее гнездо 13. Механизм 12 поштучной выдачи включает в себя размещенный в колодке 10 подпружиненный шибер 14, который шарнирно сое- с рычагом 15, расположенным на оси 16 магазина 11. Рычаги 15 получает возвратно-вращательное движение от зубчатой рейки 17.

Каждый технологический ротор 2 имеет скрепленные стяжками 18 в еди- ную жесткую конструкцию барабаны 19 21 и опорный диск 22 со звездочкой 23, которая обогнута цепным конвей- ром 6..

По периферии барабана 19 располо- жены приводные органы 24 инструментов. В зависимости от величины технологических усилий приводные органы 24 могут быть либо механическими, либо гидравлическими. В данном при- мере они выполнены в виде расположенных по периферии барабана 19 силовых гидроцилиндров 25. Число гидро- щшиндро.в 25 в технологическом роторе 2 не меньше числа инструменталь- ных блоков в группе этих блоков с и максимальным содержанием. Каждый гидроцилиндр 25 имеет поршень 26 со штоком 27, с которым на дуге огибания технологического ротора 2 цепным конвейером 6 периодически сочленяютс своими захватами 28 инструментальные блоки групп I, II,..., N этих блоков На штоке 27 каждого гидроцилиндра 25 закреплен толкатель 29, предназначен ный для взаимодействия с зубчатой рейкой 17 механизма 12 поштучно выдачи заготовок. Гидроцилиндры 25 имеют одинаковые размеры, которые

0

5

5

0

5 0 5 0 5

выбраны по операции, требующей большего рабочего хода и усилия. Гид-, роцилиндры 25 управляются при помощи плоского золотника 30.

По периферии барабана 21 в направляющих его пазах 31 установлены ползуны 32, которые получают возвратно- поступательное движение от пазового кулачка 33, неподвижно закрепленного на станине 1. На этих ползунах 32 закреплено кольцо 34, по периферии которого выполнены равномерно расположенные углубления 35, прикрытые подпружиненной заслонкой 36, предназначенной для взаимодействия с выталкивателями 37 инструментальных блоков групп 1, II,..., N этих блоков.

В средней части технологического ротора 2 размещен узел 38 поворотно- шагового перемещения обрабатываемых плоских заготовок 7j; , 7f, ,.. ., 1 . Узел 38 включает в себя свободно установленное соосно технологическому ротору 2 зубчатое колесо 39 с внутренними зубьями 40, на торцах которого выполнены реборды 41 и 42, между которыми равномерно расположены несупще плоские заготовки 7;. -, -,1 J

/п ,..., 7;, и преобразующие механизмы 43. Узел 38 своим зубчатым колесом 39 соединен с зубчатой передачей 44 механизма 45 прерывистого движения . Каждый преобразующий механизм 43 выполнен в виде корпуса 46, жестко связанного с подпружиненным в на- правлении своей оси штока 47, который размещен в направляющих отверстиях 48 и 49, вьтолненных в ребордах 41 и 42. Корпус 46 установлен с возможностью возвратно-поступательного перемещения между ребордами 41 и 42. В корпусе 46 помещены блок- шестерня 50 и две зацепленные на ней рейки 51 и 52. Радиальная рейка 51 снабжена - захватным органом 53 и установлена с возможностью горизонтального перемещения, а вертикальная рейка 52 подпружинена относительно корпуса 46 пружиной 54 и установлена с возможностью перемещения относительно него вдоль оси ротора. На вертикальной рейке 52 выполнен бурт 55, контактирующий с корпусом 46. Захватный орган 53 в зависимости от материала, размеров и формы обрабатываемых заготовок 7j , ,..., 7у может быть вакуумным, механическим, с постоянными магнитами или электро

5 , 1 магнитным. В данном случае захватный орган 53 выполнен электромагнитным. Обмотка 56 электромагнита захватного органа 53 через скользящие контакты 57, которые установлены на верхней реборде 41 зубчатого колеса 39 в количестве, равном количеству захватных органов 53, кольцевые шины 58- 60, секторную шину 61, размещенные на барабанах 20 и 19 технологическог jpoTopa 2, и скользящие контакты 62- 6А установленные вне технологического ротора 2 на станине 1, соединена С источником электрического тока и усилителем (не показано). Каждый многооперационный технологический poTot 2 снабжен узлом управления перемещением захватных органов 53, несущих плоские заготовки. Этот узел включает в себя расположенное под узлом 38 поворотно-шагового перемещения плоских заготовок кольцо 65 с круговым пазом 66, с которым сочленена с воз- йожностью перемещения по нему вертикальная рейка 52. При этом пружина 54 поджимает бурт 55 к корпусу А6. Кольцо 65 получает возвратно-поступательное движение через связанные с ним ползуны 67 от пазового кулачка 68, закрепленного на станине 1.

Каждый многооперационный технологический ротор 2 имеет совмещенные с приводными органами 24 инструментов толкатели 69, предназначенные для вертикального перемещения корпусов 46 с захватными органами 53. Толкатели 69 получают возвратно- поступательное движение от пазового кулачка 70, установленного на станине 1 .

Для загрузки носителей 7.i., 7п ,..., 7у соответствующего вида заготовками в зоне а загрузки имеются загрузочные устройства (не показано) . ,Для выгрузки готовых изделий в зоне б выгрузки для каждого вида заготовок имеется своя тара 71.

Машина работает следующим образом.

Многооперационные технологические 2 и вспомогательные 3 и 4 роторы приводятся в синхронное вращение от привода 5 машины, а цепной конвейер 6 приводится от этих роторов в согласованное с ними движение. Цепной конвейер 6 последовательно от технологических роторов 2 к вспомогательным роторам 3 и 4 и обратно транспортирует находящиеся в нем носители 7у,

5

0

5

562

П iv стоп плоских заготовок, группы 1, II,..., N инструменталь- ньге блоков и сборники 8, 8fi ,...,8 готовых деталей. На прямолинейном участке движения цепного конвейера 6 в зоне а загрузки машины заготовками в результате манипуляций загрузочных устройств (не показаны) в носитель 7 подаётся стопа плоских заготовок

0

5

0

7J , в носитель 7г( - стопа плоских заготовок 7f| и т.д. Количество плоских заготовок в стопе каждого носителя обуславливается общей производительностью многооперационных технологических роторов 2. После этого носители 7 , 7 , - , 7f/ со стопами плоских заготовок, группы

I,II,..., N инструментальньгх блоков и сборники BI , 8г7 )..., 8 f/ готовых деталей транспортируются цепньм конвейером 6 к первому многооперационному технологическому ротору 2.

8начале дуги сопряжения этого ротора с цепным конвейером 6 носители

г J П 7/V последовательно подходят под гидравлические цилиндры 25, толкатели 29 которых соосно располагаются d зубчатой рейкой 17 магазина

I1,инструментальные блоки 1, 2.1,..., NJ группы I этих блоков сочленяются своими захватами 28 со штоками 27 гидроцилиндров 25. В процессе дальнейшего вращения технологического ротора 2 рабочая жидкость из сети питания через соответствующие, пазы плоского золотника 30 по каналам поступает в рабочую, а затем в обратную полости гидроцилиндра 25. Под действием этой жидкости штоки 27, а вместе с ими и толкатели 29 и инструменты инструментапьньгх блоков 1 , 2х,..., nj совершают возвратно-поступательное движение. При этом толкатель 29 приводит в действие механизм

5 12 поштучной вьщачи плоских заготовок 7j, благодаря этому они из магазина 11 подаются шибером 14 в ориентирующее гнездо .13, где они принимают необходимую ориентацию. После это0 го кулачок 70 перемещает вниз толкатель 69, который, воздействуя на подпружиненный шток 47, опускает его, а вместе с ним и корпус 46 с электромагнитным захватным органом 53. В

5 это время обмотка 56 электромагнита этого захватного органа 53 через скользящие контакты 57, кольцевые шины 58 - 60 и секторные шины 61 подключается к сети питания электричес7

КИМ током. Благодаря этому ориентиро ванная в гнезде 13 плоская заготовка 7 притягивается к электромагнитному захватному органу 53. После этого толкатель 69 возвращается кулачком 70 в исходное верхнее положение, благодаря чему подпружиненный шток 47 под нимает вверх электромагнитный захват ный орган 53 с притянутой к нему плоской заготовкой 7j .

В процессе дальнейшего вращения технологического ротора 2 механизм 45 прерывистого движения поворачивает узел 38 поворотно-шагового перемещения заготовок на заданный шаг относительно технологического ротора 2, при этом плоская заготовка 7j переносится электромагнитным захватным органом 53 от носителя стоп плос ких заготовок в первый инструментальный блок 1I группы I этих блоков, После этого обмотка 56 электромагнита захватного органа 53 обесточивает ся, и освобожденная плоская заготовка оказывается в приемнике (не показан) инструментального блока 1. Далее кулачок 68 посредством штока перемещает вниз вертикальную рейку 52, в результате чего поворачиваемая ею блок-шестерня 50 перемещает ра- диальнзпо рейку 51 в горизонтальном направлении к центру технологического ротора 2. Таким образом, электромагнитный захватный орган 53 выходит из-под инструмента (не показан) инструментального блока l . Рабочая жидкость из сети питания через плоский золотник 30 по каналам поступает в рабочую полость гидроцилиндра 25, приводящего в действие инструмент инструментального блока.

Под действием этой жидкости шток 27 гидроцилиндра 25 опускается и перемещает вниз инструменты инструментального блока 11, осуществляя первую операцию технологического процесса обработки заготовок 7, ,

например пробивку в ней отверстий. Технологический ротор 2 продолжает свое вращение, и рабочая жидкость из сети питания через плоский золотник 30 по каналам поступает в обратную (штоковую) полость гидроцилиндра 25. По действием этой жидкости поршень 26 поднимается и своим штоком 27 возвращает инструмент инструментального блока 1j в исходное верхнее положение. После

20

285628

этого кулачок 68 перемещает вверх кольцо 65 и сочлененную с ним вертикальную рейку 52, в результате чего поворачиваемая ею блок-шестерня 50 перемещает радиальную рейку 5t в горизонтальном направлении от центра те.хнологического ротора 2. Таким образом, электромагнитный захватный

,Q орган 53 окажется в зоне рабочего инструмента инструментального блока Ij. В это же время обмотка 56 электромагнита электромагнитного за хватного органа 5,3 через скользящие

.g контакты 57, 62-64, кольцевые шины 58 - 60 и секторные шины 61 подключается к сети питания электрическим током. Далее кулачок 33 посредством штоков 32 и кольца 34 с заслонкгми 36 поднимает вверх выталкиватели 37 инструментального блока 1;| . Выталкиватели 37 подают обработанную, заготовку 7j из гнезда (не показано) инструментального блока l под элек25 тромагнитный захватный .орган 53,

который притягивает ее. При последующих поворотах механизмом 45 препыви-. стого движения узла 38 поворотно- шагового перемещения заготовка 7{ переносится во второй инструментальный блок 2.J, затем-- в третий и вх;е последующие инструментальные блоки группы I этих блоков для выполнения соответствующих операций.

Готовая деталь 7j при последую- 5 щих поворотах узла 38 поворотно-шагового перемещения переносится электромагнитным захватным -органом 53 к . сборнику 8 готовых деталей 7.

Далее в процессе вращения техно . логического ротора 2 обмотка 56 электромагнита захватного органа 53 обеспечивается, и освобожденная деталь . под собственным весом падает в сборник 8. Цикл работы первого тех4R ,о

нолргического ротора 2 повторяется,

и в него за группой I инструментальных блоков цепным конвейером 6 последовательно транспортируются группа II инструментальных блоков и все

30

50

последующие.

Цепной конвейер 6 последовательно транспортирует носители 7 , 7,( ,..., 7 д/стоп плоских заготовок, группы I, II,..,, N инструментальных блоков и сборники 8 I, 8„ ,..., 11 готовых деталей во второй, а затем в третий технологические роторы 2. В этих технологических роторах происходит аналогичная обработка изделий,

После этого цепной конвейер 6 транспортирует опорожненные от плоских

заготовок носители 71, 7fj ,.., 7ff

стоп заготовок группы I, II,..., N инструментальных блоков и сборники 8i, 8 . . ., 8д/ с готовыми деталями от многооперационных технологических роторов 2 в зону б выгрузки готовых деталей, в которой на прямолинейном участке движения цепного конвейера 6 Ьаслонки 9 сборников 8, Эр ,..., 8 Готовых деталей открываются механиз- йом их управления (не показаны) и отовые детали 7 , 7/ ,..., 7 выс ы- аются из сборников 8/) , 8л ,. .., Bfj в тару 71, предназначенную для каждого вида деталей. Далее цепной кон- йейер 6 транспортирует носители стоп

i ocKHx заготовок 7j- ,

7

7 , . ; . , /

t pynnbi I, II,.,., N инструментальных блоков и сборники 8js, 8;/ ,..., готовых деталей в зону а загрузки маши- иы заготовками, и цикл работы машины повторяется.

Экономический эффект при внедрении изобретения получается от расширения технологических возможностей роторно- конвейерных машин за счет увеличения номенклатуры обрабатываевых изделий.

Формула изобр,е тения

Роторно-конвейерная машина с верти кальной осью для листовой штамповки. Содержащая цепной конвейер с группами инструментальных блоков, огибае- мый этим, конвейером многооперационный технологический ротор с узлом поворот

но-шагового перемещения захватных органов обрабатываемых заготовок относительно инструментальных блоков каждой группы с установленным соосно технологическому ротору зубчатым колесом с внутренними зубьями, а также расположённые по периферии технологического ротора приводные органы инструментальных блоков и копир, отличающаяся тем, что, с целью расширения технологических возможностей за счет увеличения номенклатуры обрабатываемых изделий, она снабжена преобразующим механизмом и узлом управления перемещением захватных органов,-преобразующий механизм выполнен в виде подпружиненного относительно зубчатого колеса корпуса с размещенным в нем блок- шестерней и связанными с последней двумя рейками, одна из которых радиальная, смонтирована с возможность горизонтального перемещения, а друга вертикальная, подпружинена относительно корпуса и смонтирована с возможностью перемещения вдоль оси ротора относительно корпуса., на вертикальной рейке выполнен бурт, узел управления перемещением захватных органов вьшолнен в виде связанного с копирами кольца с круговым пазом, на зубчатом колесе выполнены реборды упомянутый корпус установлен с возможностью перемещения между ребордами, захватный орган размещен на радиальной рейке, вертикальная рейка смонтирована с возможностью контакта буртом с корпусом и сочленена с кольцом с возможностью перемещения в его круговом пазу.

1425562

25

Л Ф//г 66 65 7 Н2

53

S

Ф112.5

29

Р дактор Н.Рогулич

/ Фг/е.7

I

Составитель В.Гринберг

Техред М.Ходанич Корректор Г.Решетник

Авторы

Даты

1988-10-07—Публикация

1986-04-21—Подача