Изобретение относится к производству волокон, в частности базальтовых, из жидких расплавов, а также может быть использовано для распыливания жидкого топлива в камерах сгорания энергетических установок.

Известна форсунка, содержащая корпус для подачи газа с соосно установленной камерой закручивания, имеющей тангенциальные направляющие для подвода жидкости и выходное сопло, расположенное в полости корпуса на некотором расстоянии от его выходного торца [1].

Известны также форсунки, установленные в центробежно-фильерных-дутьевых установках, предназначенные для получения стеклянных или базальтовых волокон [2].

Недостаток известных форсунок состоит в низкой эффективности распыливания жидких сред и сложности конструкции из-за необходимости создания значительного перепада давления для получения непрерывности процесса.

Цель предложения - повышение эффективности процесса.

Указанная цель достигается тем, что корпус выполнен из двух частей: верхней и нижней. К входному отверстию в верхней части корпуса присоединена дополнительная цилиндрическая трубка. Открытый конец дополнительной цилиндрической трубки свободно размещен внутри корпуса, выходной канал выполнен в виде щели между кромками верхней и нижней частями корпуса. Нижняя часть корпуса соединена с приводом его вращения относительно продольной оси, а верхняя часть корпуса выполнена с отверстием для подачи газа. Дополнительно установленные конструктивные элементы: кольцеобразный полый кожух, выступы на периферии кромки нижней части корпуса, выполнение вертикального сечения внутренней поверхности нижней части корпуса в виде параболы, сопряженной с окружностью, а также дополнительный привод, соединенный с верхней частью корпуса для его вращения относительно продольной оси, и вентиляционные лопасти газового винта внутри верхней части корпуса обеспечивают дополнительные преимущества предложенного решения.

На фиг.1 показана предлагаемая центробежная форсунка (продольный разрез). Центробежная форсунка содержит корпус, состоящий из двух частей: верхней части 1 корпуса и нижней части 2 корпуса. Входное отверстие образует дополнительная трубка 3, открытый конец которой свободно размещен внутри корпуса. Выходной канал форсунки выполнен в виде круговой щели 4 между кромками верхней и нижней частями корпуса. Нижняя часть 2 корпуса соединена с приводом 5 его вращения относительно продольной оси форсунки. Верхняя часть 1 корпуса выполнена с отверстием 6 для подачи газа. В средней части форсунки располагают кольцеобразный полый кожух 7. Его внутренний объем соединен трубопроводом с ресивером газа (не обозначены), а в донной части кожуха 7 у его периферии выполнено щелевое отверстие 8. В нижней части корпуса по периферии кромки установлены выступы (не обозначены). Вертикальное сечение внутренней поверхности 9 нижней части корпуса выполнено в виде параболы, сопряженной с окружностью.

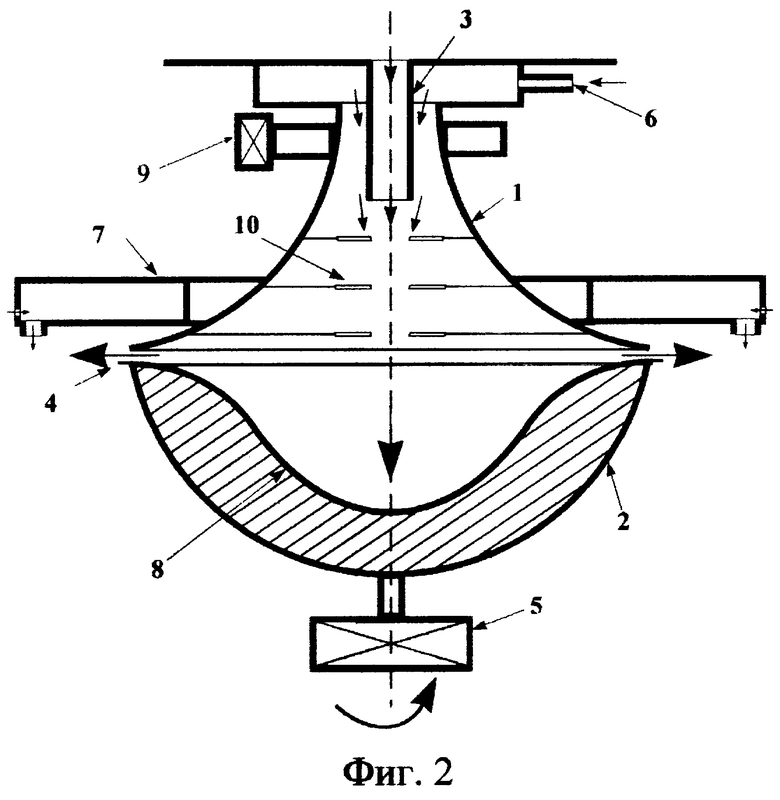

На фиг.2 показана модификация предлагаемой центробежной форсунки (продольный разрез). Модификация предлагаемой центробежной форсунки дополнительно содержит привод 10, соединенный с верхней частью 1 корпуса для его вращения относительно продольной оси, а внутри верхней части 1 корпуса размещены вентиляционные лопасти 11 газового винта.

Центробежная форсунка функционирует следующим образом. Функционирование форсунки разберем на примере изготовления базальтовых непрерывных волокон из расплава.

При истечении расплава базальта из варочной печи в дополнительную трубку 3 форсунки и подачи газа в отверстие 6 происходит продвижение и одновременное утончение базальтовой струи. Пройдя трубку 3, струя базальта поступает в донную область нижней части корпуса. Вращение нижней части корпуса приводом 5 приводит к захвату и подъему по внутренним стенкам корпуса расплава базальта и одновременному превращению струи базальта в пленку. Увеличение давления в расплаве базальта на входе в форсунку, а также увеличение скорости вращения нижней части корпуса приводит к увеличению высоты подъема жидкой базальтовой пленки и ее дополнительному утончению. Пелена жидкой пленки базальта заполняет выходное отверстие форсунки - круговую щель 4. Под действием центробежных сил и выступов на периферии кромки нижней части корпуса пелена жидкой пленки срывается с форсунки в виде тонких струек. Они подвергаются воздействию потока газа, направляемого из кольцевой щели 8 кожуха 7. Образующиеся волокна увлекаются вместе с потоком газа вниз, где должен быть расположен приемный конвейер или контейнер (данные конструктивные элементы к предложенному решению не имеют прямого отношения и приведены только для сведения). При вращении верхней части 1 корпуса приводом 10 и соответственно вентиляционных лопастей газового винта происходит дополнительное воздействие, направленное на утончение жидкой базальтовой пленки и изменение параметров конечного продукта.

Таким образом, предложенное конструктивное решение центробежной форсунки позволяет эффективно преобразовать расплав базальта в волокна.

Источники информации

1. Авторское свидетельство СССР №985577, кл. F 23 D 11/12, F 23 D 11/04, 1982.

2. Д.Д. Джигирис, М.Ф. Махова. Основы производства базальтовых волокон и изделий (монография). М.: Теплоэнергетик, 2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2386594C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2385298C1 |

| ЦЕНТРОБЕЖНО-ВИХРЕВАЯ РАСПЫЛИТЕЛЬНАЯ ФОРСУНКА | 2012 |

|

RU2490072C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2395467C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| СПОСОБ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ ВОЛОКОН И ОБОРУДОВАНИЕ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2561070C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ РАСПЛАВА | 2018 |

|

RU2700130C1 |

| Способ и устройство производства непрерывного волокна из базальтовых пород | 2023 |

|

RU2805442C1 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКОН ИЗ БАЗАЛЬТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193538C1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

Изобретение может быть использовано для производства волокон, в частности базальтовых, из жидких расплавов, а также может быть использовано для распыливания жидкого топлива в камерах сгорания энергетических установок. В центробежной форсунке корпус выполнен из двух частей: верхней и нижней. К входному отверстию в верхней части присоединена дополнительная цилиндрическая трубка, открытый конец которой свободно размещен внутри корпуса. Выходной канал выполнен в виде щели между кромками верхней и нижней частей корпуса. Нижнюю часть корпуса дополнительным приводом вращают относительно продольной оси центробежной форсунки. Такое выполнение повышает эффективность процесса распыливания жидких сред, в том числе вязких высокотемпературных расплавов. 4 з.п. ф-лы, 2 ил.

| ДЖИГИРИС Д.Д., МАХОВА М.Ф | |||

| Основы производства базальтовых волокон и изделий | |||

| - М.: Теплоэнергетик, 10.06.2002 | |||

| Ротационная форсунка | 1975 |

|

SU781496A1 |

| Устройство для магнитной записи | 1984 |

|

SU1236545A1 |

| US 4113416, 12.09.1978 | |||

| Способ формирования документа openEHR | 2018 |

|

RU2686032C1 |

| DE 3518243 А1, 27.11.1986. | |||

Даты

2004-11-20—Публикация

2002-12-16—Подача