СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения сварных конструкций | 1987 |

|

SU1557176A1 |

| Способ обработки сварных металлоконструкций | 1987 |

|

SU1420035A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| СПОСОБ ПОВТОРНОГО НАГРЕВА СВАРНОЙ ЗОНЫ РЕЛЬСОВ | 2012 |

|

RU2545855C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ СБОРКИ И ОДНОСТОРОННЕЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2071888C1 |

| Способ термической обработки зоны сварного соединения бурильных труб | 2019 |

|

RU2726209C1 |

| Способ дуговой сварки | 1977 |

|

SU635677A2 |

| Способ обработки металлическихизделий | 1974 |

|

SU508543A1 |

| Способ регулирования остаточных сварочных напряжений | 1989 |

|

SU1632709A1 |

Изобретение относится к технологии изготовления сварных металлоконструкций и может быть использовано для повышения качества сварных соединений. Цель изобретения - повышение коррозирнно-усталост- ной прочности. Способ заключается в нагреве, источником с коэффициентом сосредоточенности ввода тепла 0,17-0,31 1/см2 и эффективной мощностью 800-2300 кал/с полосы металла, расположенной на пути возможного направления трещин и охлаждении со скоростью не менее 500°С/с. На сварных образцах из стали 45Г17ЮЗ после обработки предложенным способом испытаний в кипящих нитратах в течение 1000 ч трещин не обнаружено, долговечность при этом возрастает в десятки раз. 1 з.п. ф-лы, 1 табл., 5 ил.

Изобретение относится к технологии изготовления сварных металлоконструкций и может быть использовано в машиностроении, судостроении, авиастроении, химическом машиностроении и других областях народного хозяйства для повышения коррози- онно-усталостной прочности сварных конструкций, например сварных корпусов судов.

s

Известные методы повышения усталостной прочности можно разбить на две группы: механические, приводящие при внешнем нагружении к релаксации остаточных сварочных напряжений (ОСН), либо к наведению сжимающих напряжений на поверхности при наклепе; термические, вызывающие релаксацию ОСН при общем отпуске, либо перераспределение ОСН при локальном нагреве.

Известны общий отпуск, когда нагревают изделие целиком, и местный, когда

нагревают лишь часть конструкции в зоне сварного шва. Температуру отпуска назначают в зависимости от марки материала. С помощью отпуска можно снизить остаточные напряжения до уровня 0,05-0,2 Вт, что позволяет повысить усталостную прочность.

Однако для крупногабаритных конструкций общий отпуск не находит широкого применения вследствие отсутствия печей необходимых размеров. Кроме того, существует опасность возникновения высоких вторичных растягивающих напряжений, когда основной металл и металл шва имеют различные коэффициенты линейного расширения. Возможно также искажение геометрической формы конструкции, когда в нее входят элементы различной конструктивной жесткости. Местный отпуск районов, прилегающих к сварным швам, приводит вслед за снятием ОСН к созданию новых термических растягивающих напряжений в зоне нагрева.

VJ ю

t

Os

Известен также способ, заключающийся в нагреве околошовной зоны при создании резкого температурного градиента. Нагрев вследствие пластической деформации приводит либо к снижению растягиваю- щих ОСИ в прилегающих областях, либо к наведению в них благоприятных сжимающих остаточных напряжений, Однако а самой зоне нагрева всегда наводятся растягивающие напряжения, отрицательно влияющие на работоспособность сварных конструкций.

Наиболее близкой по технической сущности является термообработка путем нагрева околошовной зоны до 400-5450°С (для низколегированных сталей) мягким источником нагрева, не создающим значительного перепада температур, с резким охлаждением узкой полосы металла попе- рек возможного направления образования и роста трещин. Данный способ принят авторами за прототип.

При реализации способа очень важным условием является создание при нагреве минимального градиента температур между нагретой зоной и остальной частью холодного металла. При обработке крупногабаритных конструкций это условие выполнить практически невозможно, Следовательно, в зонах, не подвергавшихся резкому охлаждению, неизбежно возникают растягивающие остаточные напряжения. Наличие растягивающих напряжений в основном металле для целого ряда материалов приводит к коррозионно-механическим разрушениям. Кроме того, для некоторых марок стали и сварочных материалов (например, для стали 45 Г 17ЮЗ) запрещена термическая обработка сварных соединений вследствие возможности выгорания легирующих элементов в сварном шве. Если выполнить местную термообработку в соответствии с прототипом, нагрев околошовной зоны неизбежно вызовет нагрев сварного шва. Сле- довательно, применение прототипа не дает существенного эффекта (коррозйонно-уста- лостная прочность повышается незначительно).

Целью изобретения является увеличе- ние срока службы конструкций, получаемое повышением, коррозионно-усталостной прочности их сварных соединений.

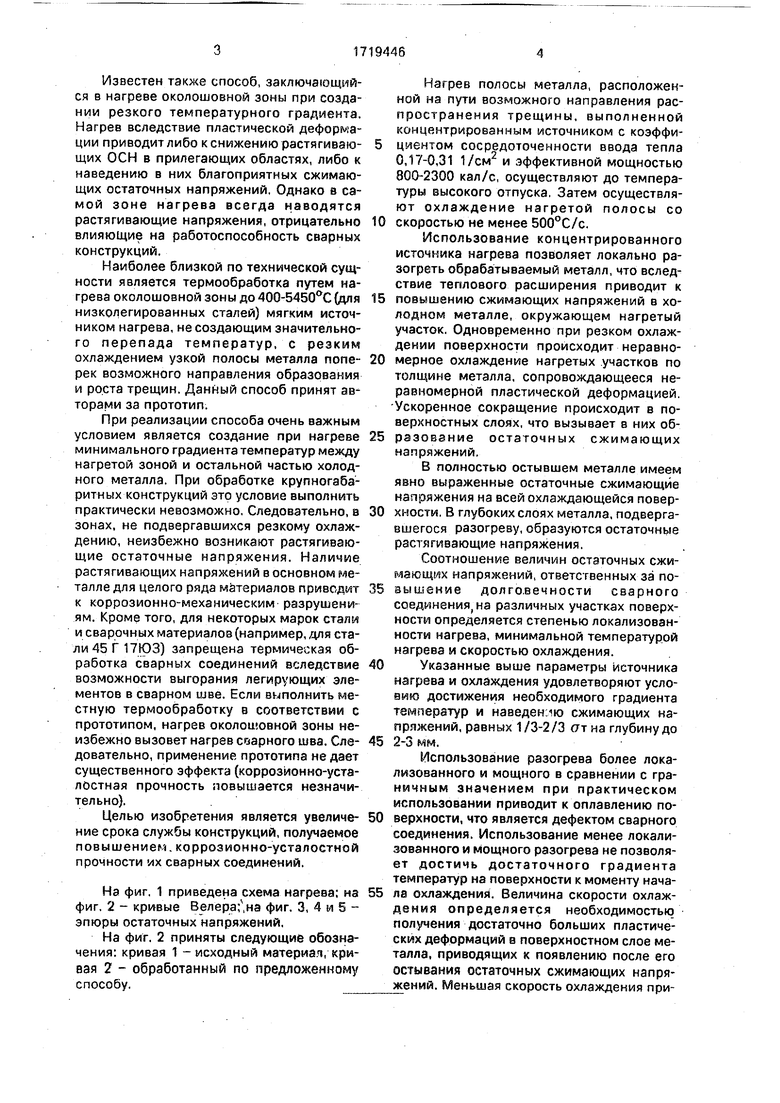

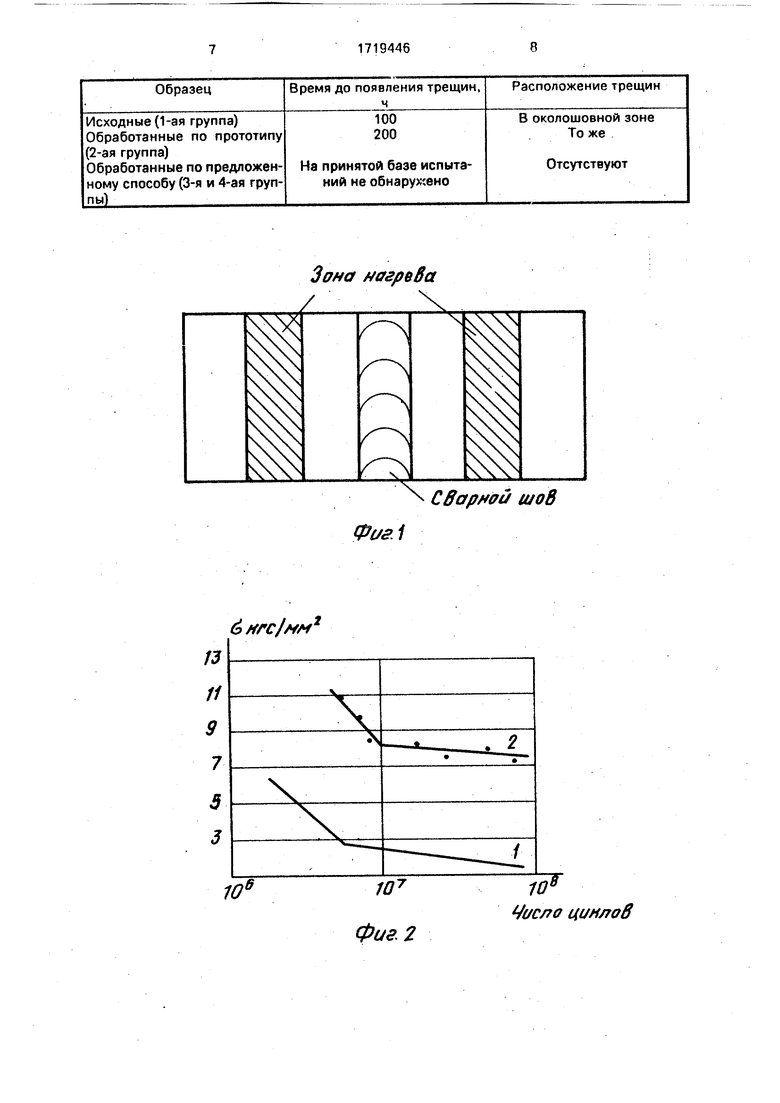

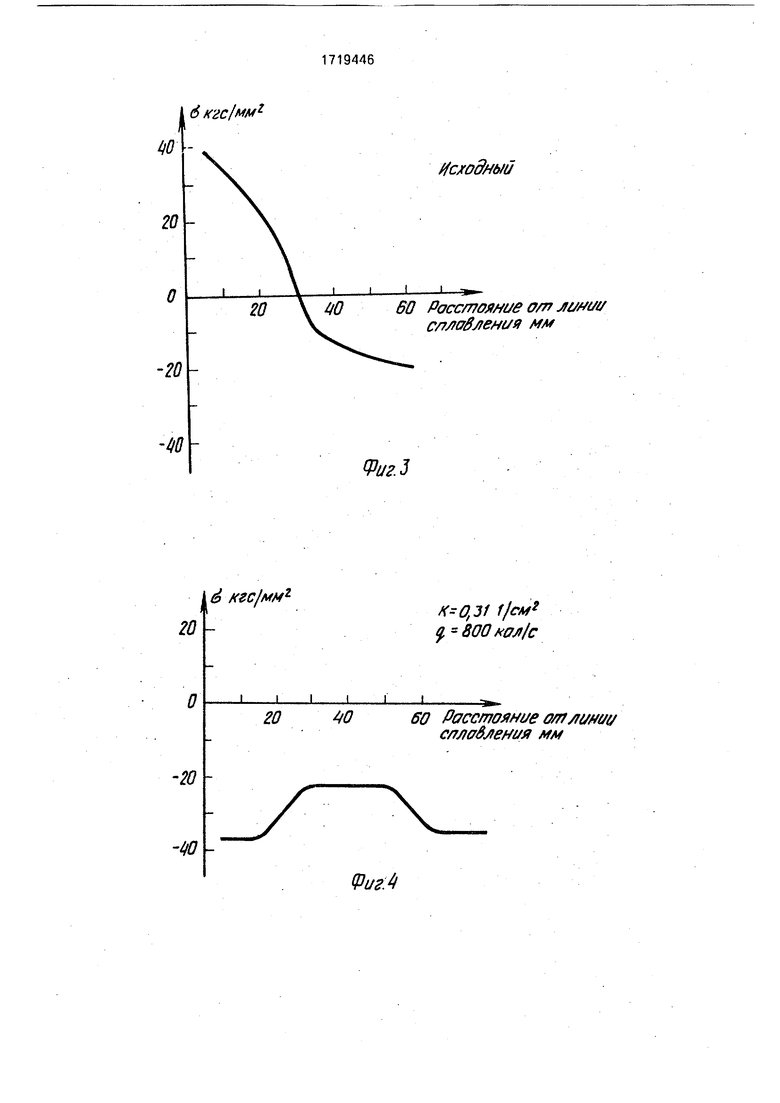

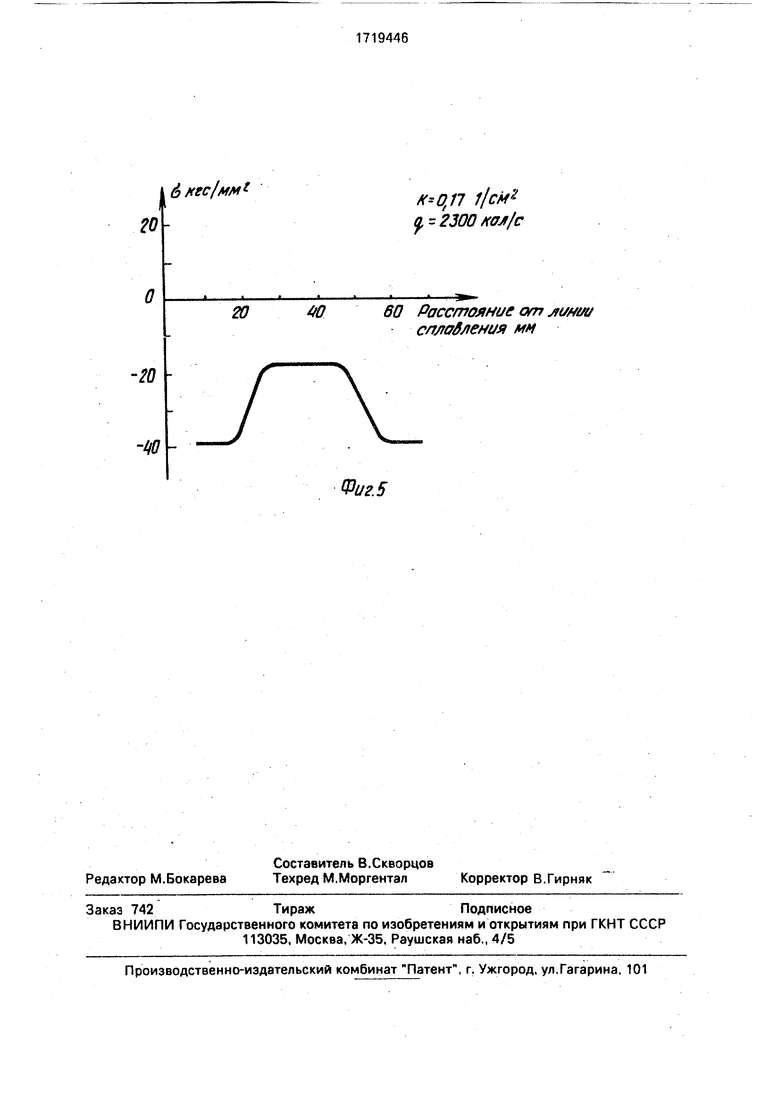

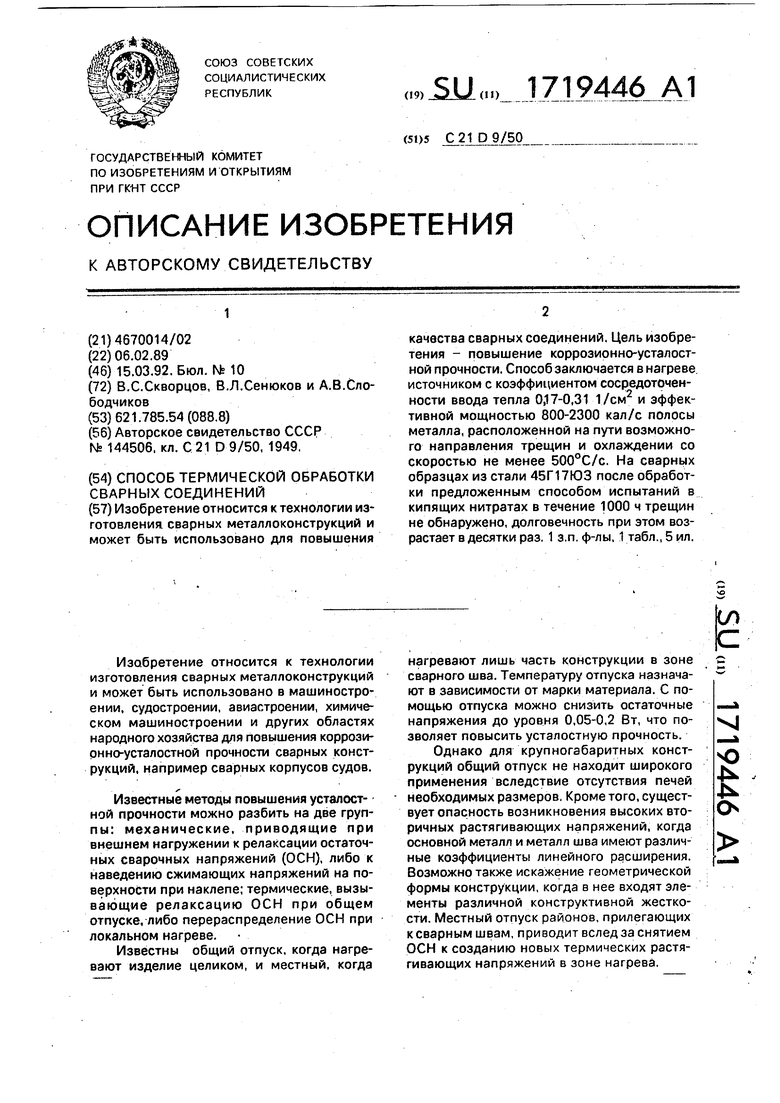

На фиг. 1 приведена схема нагрева; на фиг. 2 - кривые Велера; на фиг. 3, 4 и 5 - эпюры остаточных напряжений,

На фиг. 2 приняты следующие обозначения: кривая 1 - исходный материал, кривая 2 - обработанный по предложенному способу.

Нагрев полосы металла, расположенной на пути возможного направления распространения трещины, выполненной концентрированным источником с коэффициентом сосредоточенности ввода тепла 0,17-0,31 1/см2 и эффективной мощностью 800-2300 кал/с, осуществляют до температуры высокого отпуска. Затем осуществляют охлаждение нагретой полосы со скоростью не менее 500°С/с.

Использование концентрированного источника нагрева позволяет локально разогреть обрабатываемый металл, что вследствие теплового расширения приводит к повышению сжимающих напряжений в холодном металле, окружающем нагретый участок. Одновременно при резком охлаждении поверхности происходит неравномерное охлаждение нагретых участков по толщине металла, сопровождающееся неравномерной пластической деформацией. Ускоренное сокращение происходит в поверхностных слоях, что вызывает в них образование остаточных сжимающих напряжений,

В полностью остывшем металле имеем явно выраженные остаточные сжимающие напряжения на всей охлаждающейся поверхности. В глубоких слоях металла, подвергавшегося разогреву, образуются остаточные растягивающие напряжения.

Соотношение величин остаточных сжимающих напряжений, ответственных за повышение долговечности сварного соединения, на различных участках поверхности определяется степенью локализованное™ нагрева, минимальной температурой нагрева и скоростью охлаждения.

Указанные выше параметры источника нагрева и охлаждения удовлетворяют условию достижения необходимого градиента температур и наведению сжимающих напряжений, равных 1/3-2/3 ат на глубину до 2-3 мм.

Использование разогрева более локализованного и мощного в сравнении с граничным значением при практическом использовании приводит к оплавлению поверхности, что является дефектом сварного соединения. Использование менее локализованного и мощного разогрева не позволяет достичь достаточного градиента температур на поверхности к моменту начала охлаждения. Величина скорости охлаждения определяется необходимостью получения достаточно больших пластических деформаций в поверхностном слое металла, приводящих к появлению после его остывания остаточных сжимающих напряжений. Меньшая скорость охлаждения приводит к тому, что прирост.стойкости к коррозионному растрескиванию, полученный обработкой, становится нестабильным. Таким образом, в результате обработки сварного соединения по предложенному способу в зонах концентрации эксплуатационных напряжений, создаются остаточные сжимающие напряжения уровня, необходимого для продления срока службы сварных конструкций до расчетного.

Пример. Эффективность способа проверялась на сварных образцах из стали 45П7ЮЗ толщиной 8 мм. Было изготовлено 4 группы образцов. Первая группа образцов обработке не подвергалась, вторая группа была обработана в соответствии с прототипом. Нагрев образцов третьей группы производился шириной 20-20 мм, расположенной на расстоянии 25-35 мм от линии сплавления шва с основным металлом. Схема нагрева приведена на фиг. 1. Данные ширина нагреваемой полосы и расстояние от линии сплавления являются оптимальными для стали 45Г7ЮЗ, так как обеспечивают наведение максимальных сжимающих напряжений вблизи линии сплавления, т.е. в области концентрации эксплуатационных напряжений и структуры с ухудшенными свойствами. Нагрев производился кислородно-ацетиленовой горелкой с коэффициентом сосредоточенности К 0,31 1/см и эффективной мощностью 800 кал/с. Температура нагрева составила 650°С. Контроль температуры производился специальным термощупом с милливольтметром МБП-46. Охлаждение нагретой полосы осуществлялось посредством полива водяным душем с обеих сторон образца одновременно. Охлаждение выполняли до комнатной температуры.

Образцы 4-ой группы обрабатывали по технологии, описанной в предыдущем абзаце, но нагрев производили кислородно-ацетиленовой горелкой с коэффициентом сосредоточенности К 0,17 1/см и эффективной мощностью q 2300 кал/с.

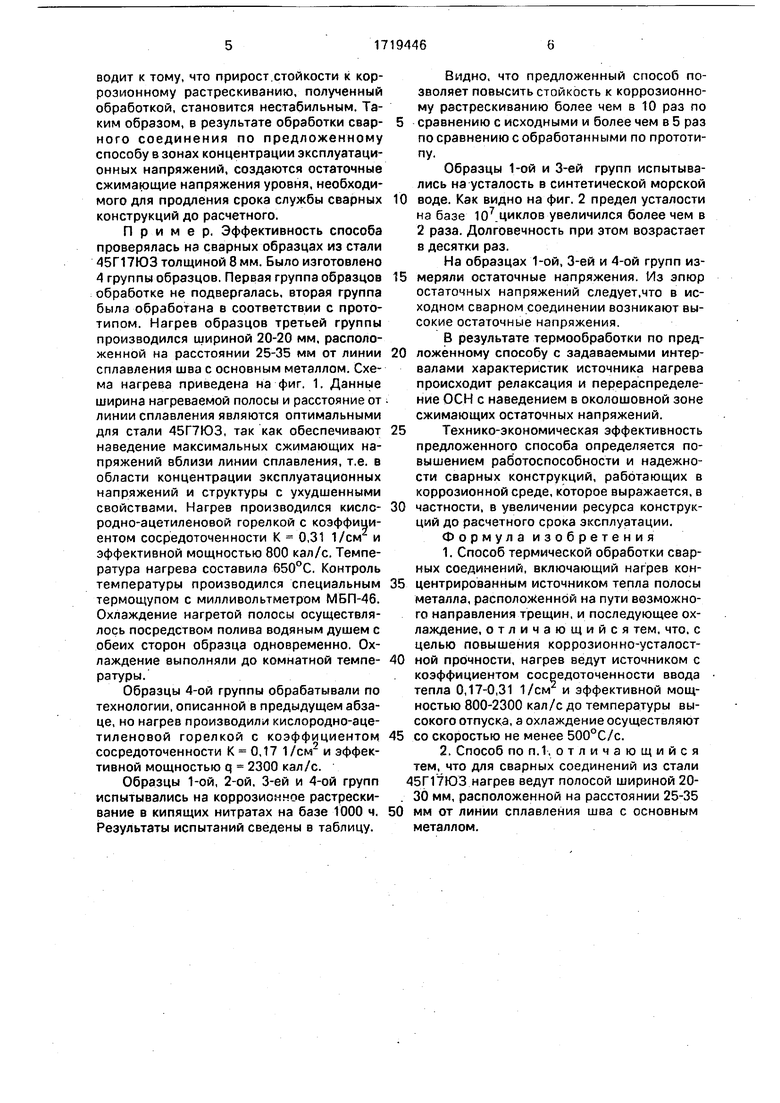

Образцы 1-ой, 2-ой, 3-ей и 4-ой групп испытывались на коррозионное растрескивание в кипящих нитратах на базе 1000 ч. Результаты испытаний сведены в таблицу.

Видно, что предложенный способ позволяет повысить стойкость к коррозионному растрескиванию более чем в 10 раз по 5 сравнению с исходными и более чем в 5 раз по сравнению с обработанными по прототипу.

Образцы 1-ой и 3-ей групп испытывались на усталость в синтетической морской

0 воде. Как видно на фиг. 2 предел усталости на базе 107 циклов увеличился более чем в 2 раза. Долговечность при этом возрастает в десятки раз.

На образцах 1-ой, 3-ей и 4-ой групп из5 меряли остаточные напряжения. Из эпюр остаточных напряжений следует.что в исходном сварном соединении возникают высокие остаточные напряжения.

В результате термообработки по пред0 ложенному способу с задаваемыми интервалами характеристик источника нагрева происходит релаксация и перераспределение ОСН с наведением в околошовной зоне сжимающих остаточных напряжений.

5 Технико-экономическая эффективность предложенного способа определяется повышением работоспособности и надежности сварных конструкций, работающих в коррозионной среде, которое выражается, в

0 частности, в увеличении ресурса конструкций до расчетного срока эксплуатации. Формула изобретения

5 со скоростью не менее 500°С/с.

45Г17ЮЗ нагрев ведут полосой шириной 20- 30 мм, расположенной на расстоянии 25-35 0 мм от линии сплавления шва с основным металлом.

Образец

Время до появления трещин, ч

Исходные (1-ая группа) Обработанные по прототипу (2-ая группа)

Обработанные по предложенному способу (3-я и 4-ая группы)

Зона нагрева

&МГС/ММ

10

Расположение трещин

В околошовной зоне То же

Отсутствуют

С Варной шоВ

ф1/г1

108 Число цимлов

ijQ 60 Расстояние о/л лими ся/ю0ления мм

-20

-WЈ xzcJMM1

20

i i i i г

20 40 60 Расстояние в/ялим/и

сплавления мм

Усходный

Фиг.З

К 0,31 1/см кол/с

Фиг4

6 к к (мм

20

20

40

-20

-40

Фиг. 5

f(0tn /смг у, 2300 кол/с

60 Расстояние от линии сллабления мм

| Способ упрочнения сварных конструкций | 1961 |

|

SU144506A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-15—Публикация

1989-02-06—Подача