Изобретение относится к диагностике трубопроводов и может быть использовано при оценке остаточного ресурса трубопроводов в процессе эксплуатации.

Известен способ определения остаточного ресурса металла труб магистрального трубопровода, предназначенных для повторного использования (патент РФ №2226681, кл. G01N 3/00, от 19.08.2002 г.). Такой способ включает в себя контроль неразрушающими методами, изготовление образцов, проведение механических испытаний и определение остаточного ресурса. При этом трубы распределяют в партию одной марки стали, одного диаметра и толщины стенки, отбирают от партии трубы с максимальными диаметрами, выбирают из них неразрушающими методами контроля трубу с максимальными средними значениями твердости и коэрцитивной силы для изготовления образцов и проведения механических испытаний двух равных групп образцов, одну из которых предварительно подвергают термообработке, а остаточный ресурс достижения нормативных значений механических свойств металла труб определяют расчетным путем.

Основным недостатком данного способа является косвенный характер определения остаточного ресурса и связанные с ним значительные погрешности.

Известен способ определения остаточного ресурса трубопроводов (патент РФ №2413195, кл. G01N 3/00, от 20.07.2009 г.), относящийся к обеспечению безопасной эксплуатации трубопроводов длительной эксплуатации в нефтяной и газовой промышленности. Из контролируемого участка вырезают образцы, свидетельствующие о ресурсе трубопровода. Образцы вырезают из наименее подверженных износу участков трубопровода, причем половину образцов подвергают отжигу, а вторую половину оставляют в исходном состоянии. Обе части образцов - исходный (отожженный) и неотожженный - подвергают испытаниям (статическим и усталостным) и проводят сравнительный анализ, а по результатам испытаний определяют по формуле остаточный ресурс.

Недостатками данного способа является большая трудоемкость и разрушающий метод определения остаточного ресурса трубопроводов.

Известен способ диагностики технического состояния магистрального трубопровода (патент РФ №2423644, кл. F17D 5/06, от 23.09.2009 г.). Способ относится к трубопроводному транспорту и может быть использован для прогнозирования появления опасного состояния магистрального трубопровода, например при переходах магистрального трубопровода через дороги или в местах пересечений нескольких трубопроводов. Способ диагностики технического состояния магистрального трубопровода заключается в контроле с помощью датчика линейных деформаций величины напряженно-деформированного состояния трубопровода, а с помощью датчика акустической эмиссии - уровня акустической эмиссии от развивающихся дефектов трубопровода. Величину напряженно-деформированного состояния трубопровода и уровень акустической эмиссии от развивающихся дефектов трубопровода измеряют одновременно с последующим определением величины коэффициента корреляции между измеренными величинами и при превышении коэффициентом корреляции заданного порогового значения диагностируют угрозу опасного состояния магистрального трубопровода.

Недостатком данного способа является низкая точность прогнозирования остаточного ресурса магистрального трубопровода.

Цель изобретения - снижение трудоемкости и повышение точности определения времени до разрушения трубопровода.

Цель достигают тем, что в трубопроводе выявляют зону с потенциально пониженным ресурсом, в этой зоне определяют место установки датчика давления и четырех розеток экстензометров, на основе показаний которых непрерывно производится расчет остаточного ресурса сечения трубопровода.

Исходными данными для определения остаточного ресурса являются относительные деформации, получаемые с экстензометров, и величины давления внутри трубопровода, получаемые с датчика давления.

Расчет остаточного ресурса трубопровода производится следующим образом.

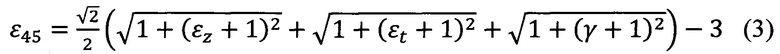

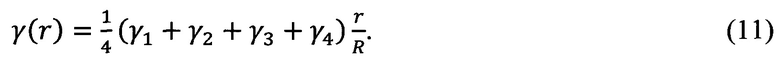

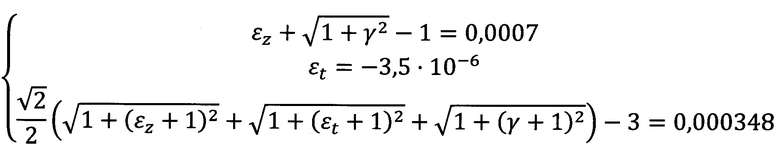

Для каждой из четырех розеток экстензометров, установленных в исследуемом сечении, решается система уравнений:

где ε0 - относительная деформация, измеренная экстензометром, направленным вдоль оси трубы;

ε90 - относительная деформация, измеренная экстензометром, направленным по касательной к диаметру трубы;

ε45 - относительная деформация, измеренная экстензометром в направлении 45° к оси трубы;

εt - относительная деформация трубы в окружном направлении;

εz - относительная деформация трубы в осевом направлении;

εr - относительная деформация трубы в радиальном направлении;

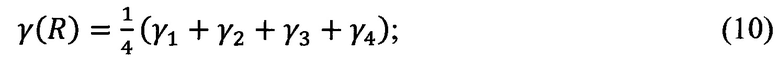

γ - относительная деформация кручения трубы.

В данной системе известными являются величины ε0, ε90 и ε45, которые измеряются экстензометрами. Решив данную систему, вычисляются величины относительных деформаций εz, εt и γ на наружной поверхности трубы (при радиусе R) для четырех точек данной поверхности. Таким образом, в результате рассчитываются 12 величин относительных деформаций, а именно εz1,2,3,4, εt1,2,3,4 и γ1,2,3,4, где индексы 1-4 обозначают номер точки, в которой получено значение деформации. Причем введем обозначения таким образом, что точки 1 и 3 противоположны друг другу, соответственно точки 2 и 4 также противоположны друг другу.

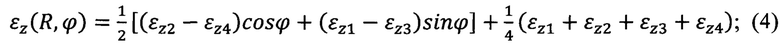

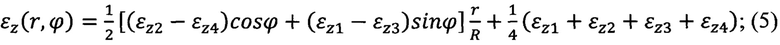

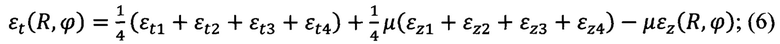

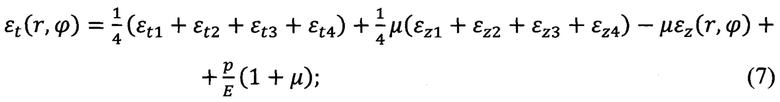

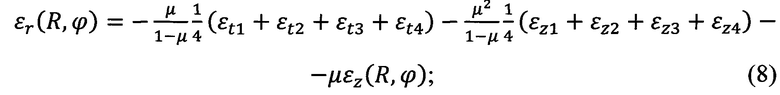

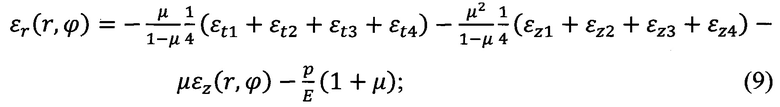

Далее находится распределение деформаций по наружной и внутренней поверхностям трубы из следующих уравнений:

где μ - коэффициент Пуассона;

Е - модуль Юнга, МПа;

р - избыточное давление в трубе, МПа;

r - внутренний радиус трубы, мм;

R - наружный радиус трубы, мм;

ϕ - угловая координата, рад;

εэ(R,ϕ) - эквивалентная относительная деформация для наружной поверхности трубы;

εэ(r,ϕ) - эквивалентная относительная деформация для внутренней поверхности трубы.

За положительное направление угловой координаты принято направление от точки 2 к точке 1 по кратчайшему пути. При этом ϕ=0 в точке 2.

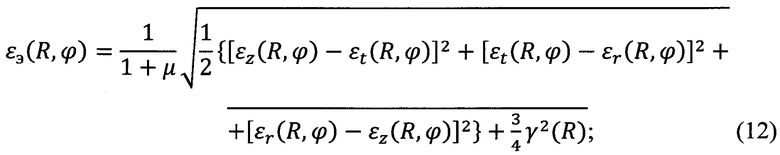

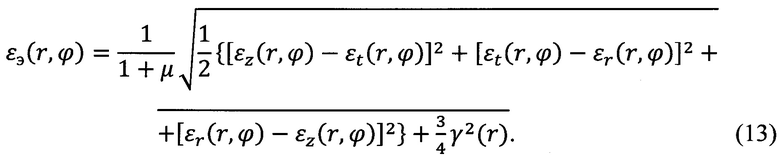

Затем вычисляется эквивалентная относительная деформация для наружной и внутренней поверхностей трубы:

Для вычисления по приведенным выше функциям (12) и (13) необходимо определить n точек наружной и внутренней поверхности сечения исследуемого трубопровода. Для каждой из этих точек по результатам предыдущих циклов расчета находятся локальные максимумы и минимумы эквивалентной относительной деформации εmax,j и εmin,j, где j=1…n. Затем вычисляются характеристики локального цикла нагружения в каждой из точек:

где εmax - локальный максимум по времени эквивалентной относительной деформации;

εmin - локальный минимум по времени эквивалентной относительной деформации.

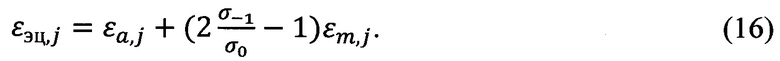

Затем находится эквивалентная относительная деформация цикла εэц для каждой точки:

где σ-1 - предел выносливости при симметричном цикле, МПа;

σ0 - предел выносливости при пульсирующем цикле, МПа.

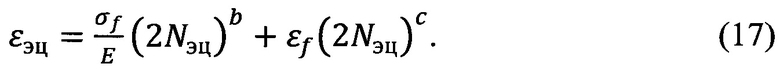

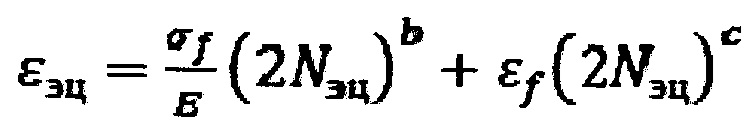

Число циклов Nэц для каждой точки внутренней и наружной поверхности, которое может выдержать участок трубопровода при данном типе нагружения, определяется из уравнения Морроу-Мэнсона:

Здесь:

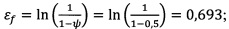

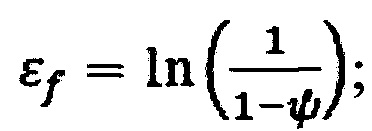

- εƒ - усталостная вязкость (значение амплитуды пластической деформации, при котором разрушение (отказ) произойдет в ходе одного полуцикла нагружения при условии отсутствия упругих деформаций)

-ψ - относительное сужение материала при разрыве;

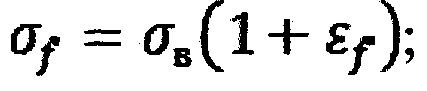

- σƒ - усталостная прочность (значение амплитуды напряжений, при котором разрушение (отказ) произойдет в ходе одного полуцикла нагружения при условии отсутствия пластических деформаций)

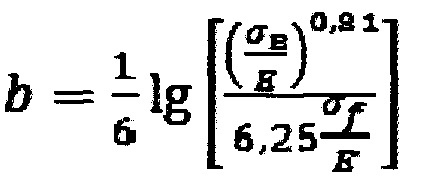

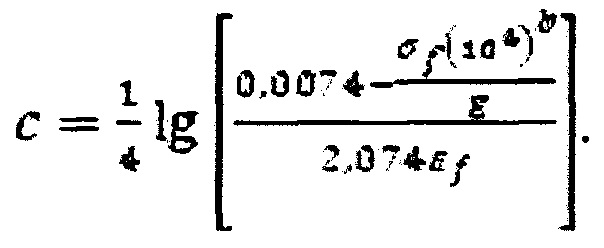

- b - экспонента усталостной прочности (экспонента Басквина)

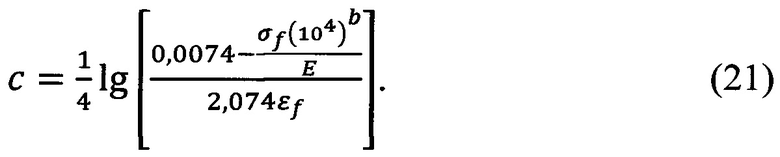

- с - экспонента усталостной вязкости

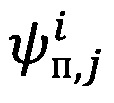

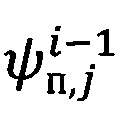

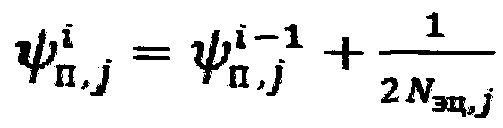

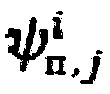

Далее вычисляем накопленные повреждения в каждой точке:

где  - величина накопленных повреждений, определяемая в ходе текущего цикла расчета;

- величина накопленных повреждений, определяемая в ходе текущего цикла расчета;

- величина накопленных повреждений, определенная в ходе предыдущего цикла расчета.

- величина накопленных повреждений, определенная в ходе предыдущего цикла расчета.

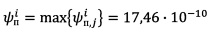

Из вычисленных величин накопленных повреждений для каждой из отдельных точек внутренней и наружной поверхностей трубопровода в данном сечении находится максимум:

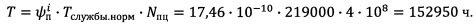

Величина израсходованного ресурса в часах для исследуемого трубопровода в данном сечении определяется согласно выражению:

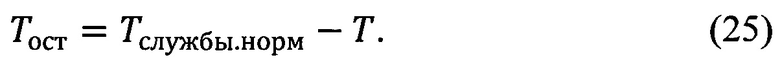

где Tслужбы.норм - нормативный срок службы трубопровода, ч.

Величина остаточного ресурса определяется согласно выражению:

Пример осуществления изобретения.

Дан участок трубопровода длиной 4,5 м круглого сечения, диаметром Ду=100 мм (R=57 мм, r=50 мм). Характеристики материала трубы (сталь 20):

Е=212000 МПа;

μ=0,33;

σ-1=193 МПа;

σ0=320 МПа;

ψ=0,5;

σв=412МПа.

В среднем сечении трубопровода установлены четыре розетки экстензометров и один датчик давления. В начальный момент времени все относительные деформации равны нулю.

В среднем участке исследуемого трубопровода приложена нагрузка, изменяющаяся циклически от 0 до 9450 Н, которая создает изгибное усилие, что соответствует прогибу трубопровода в средней части на 0-25 мм соответственно. При этом рассматривается 2⋅108 циклов нагружения трубопровода.

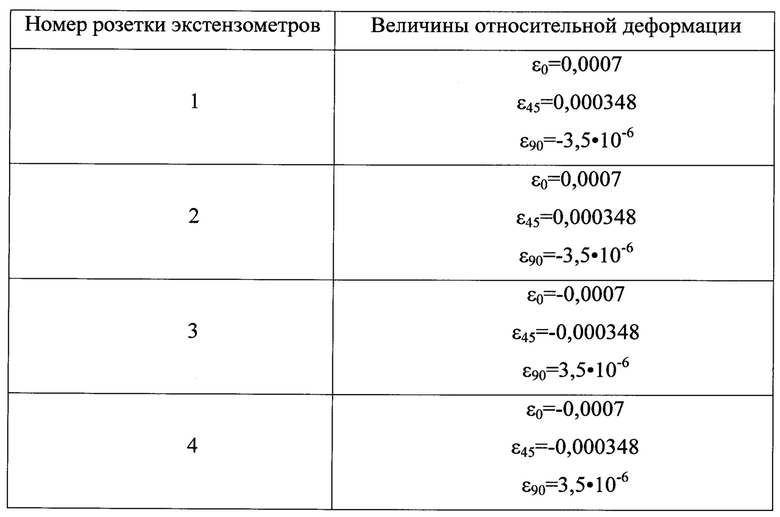

При этом величины относительной деформации, зарегистрированные розеткой экстензометров при максимальном прогибе, соответствуют:

Величина давления в трубопроводе равнялась 0,5 МПа.

Для розеток №1 и №2 после подстановки величин ε0, ε45 и ε90 из (1)-(3) получаем:

и ее решение:

εz=7,0⋅10-4;

εt=-3,5⋅10-6;

γ=-6,23⋅10-7.

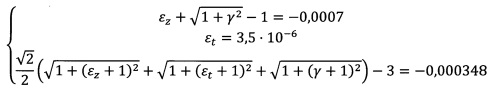

Для розеток №3 и №4 система уравнений будет выглядеть следующим образом:

и ее решение:

εz=-7,0⋅10-4;

εt=3,5⋅10-6;

γ=3,77⋅10-7.

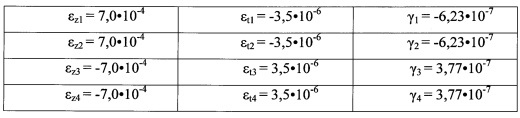

В результате решения приведенных выше систем уравнений получена совокупность относительных деформаций εz, εt и γ из 12 величин:

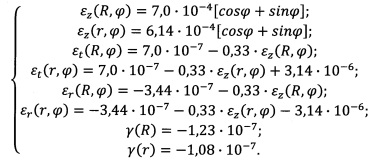

Подстановкой этих значений в (4)-(11) получаем следующую систему уравнений:

.

.

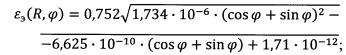

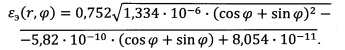

Далее находятся эквивалентные относительные деформации для наружной и внутренней поверхностей трубы согласно (12)-(13):

;

;

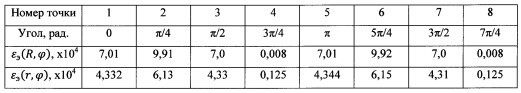

На наружной и внутренней поверхности сечения исследуемого трубопровода выбираем 8 точек (n=8), отстоящие друг от друга на 45 градусов (или π/4). Поскольку рассматривается первый цикл расчета, то для всех точек εmin,j=0, a εmax,j равняется значению функции εэ(R, ϕ) для наружной поверхности и εэ(r, ϕ) для внутренней поверхности. Эти значения равны:

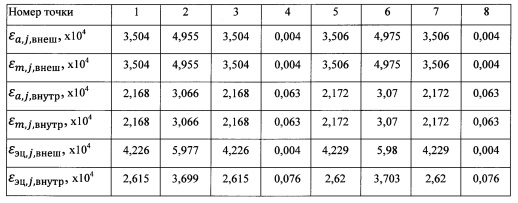

Таким образом, при подстановке этих значений в (14)-(15), получаем следующие результаты:

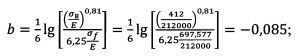

Для уравнения Морроу-Мэнсона коэффициенты согласно (18)-(21) равны:

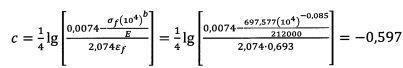

Количество циклов Nэц для каждой рассматриваемой точки трубопровода, рассчитанное по (17), составляет:

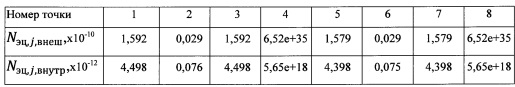

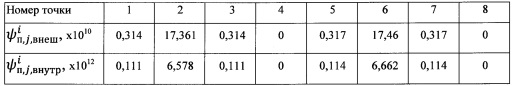

Накопленные повреждения, согласно (22), в каждой точке составляют:

Как видно из этих данных, максимальная величина накопленных повреждений наблюдается в точке №6 и составляет для одного полуцикла нагружения:

.

.

Величина израсходованного ресурса в часах по (24), учитывая, что нормативный срок службы составляет 25 лет (ГОСТ 27751-2014), то есть 25⋅8760=219 000 ч, а количество полуциклов нагружения Nцп равно 4⋅108:

Величина остаточного ресурса Тост согласно (25) составляет:

219000 ч - 152950 ч = 66050 ч или 7,5 года.

Таким образом, предложенный способ позволяет полнее использовать ресурс трубопровода без риска его отказа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2339018C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА СТЕНКИ СТАЛЬНЫХ ВЕРТИКАЛЬНЫХ РЕЗЕРВУАРОВ ПРИ МАЛОЦИКЛОВОМ НАГРУЖЕНИИ | 2008 |

|

RU2378636C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА МЕТАЛЛА ТРУБОПРОВОДОВ | 2013 |

|

RU2536783C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способ определения стадий циклической усталости и остаточного ресурса металлических изделий | 2021 |

|

RU2772839C1 |

| Способ определения остаточного ресурса узлов конструкций | 1988 |

|

SU1536259A1 |

| СПОСОБ РЕАБИЛИТАЦИИ И ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОГО РЕСУРСА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ОСУЩЕСТВЛЯЕМЫЙ ПРИ ЕГО НАГРУЖЕНИИ ПОВЫШЕННЫМ ДАВЛЕНИЕМ В ПОЛЕВЫХ УСЛОВИЯХ | 2007 |

|

RU2324160C1 |

| Способ усталостных испытаний материала конструкции при случайном эксплуатационном нагружении | 1991 |

|

SU1826027A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2002 |

|

RU2221231C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДОВ | 2009 |

|

RU2413195C1 |

Изобретение относится к диагностике трубопроводов для оценки их остаточного ресурса. Способ определения остаточного ресурса трубопровода может быть применен для определения остаточного ресурса трубопровода в напорных трубопроводах круглого сечения. Исходными данными для определения остаточного ресурса являются относительные деформации, получаемые с экстензометров, и величины давления внутри трубопровода, получаемые с датчиков давления. Способ определения остаточного ресурса трубопровода заключается в том, что в трубопроводе выявляют зону с потенциально пониженным ресурсом, в этой зоне определяют место, устанавливаются экстензометры и датчик давления, на основе показаний которых непрерывно производится расчет остаточного ресурса.

Способ определения остаточного ресурса трубопровода, при котором исходными данными для определения израсходованного ресурса являются относительные деформации и величины давления внутри трубопровода, отличающийся тем, что в трубопроводе выявляют зону с потенциально пониженным ресурсом, в этой зоне определяют место установки датчика давления и экстензометров, на основе показаний которых непрерывно производится расчет остаточного ресурса согласно выражению:

Tост=Tслужбы.норм-T,

где Tслужбы.норм - нормативный срок службы трубопровода;

Т - величина израсходованного ресурса в данном сечении трубопровода, которая определяется согласно выражению:

- накопленные повреждения:

- накопленные повреждения:

- величина накопленных повреждений, определяемая в ходе текущего цикла расчета;

- величина накопленных повреждений, определяемая в ходе текущего цикла расчета;

- величина накопленных повреждений, определенная в ходе предыдущего цикла расчета;

- величина накопленных повреждений, определенная в ходе предыдущего цикла расчета;

Nэц - число циклов, которое может выдержать участок трубопровода при данном типе нагружения, определяется из уравнения Морроу-Мэнсона:

где  - усталостная вязкость (значение амплитуды пластической деформации, при котором разрушение (отказ) произойдет в ходе одного полуцикла нагружения при условии отсутствия упругих деформаций)

- усталостная вязкость (значение амплитуды пластической деформации, при котором разрушение (отказ) произойдет в ходе одного полуцикла нагружения при условии отсутствия упругих деформаций)

ψ - относительное сужение материала при разрыве;

- усталостная прочность (значение амплитуды напряжений, при котором разрушение (отказ) произойдет в ходе одного полуцикла нагружения при условии отсутствия пластических деформаций)

- усталостная прочность (значение амплитуды напряжений, при котором разрушение (отказ) произойдет в ходе одного полуцикла нагружения при условии отсутствия пластических деформаций)

b - экспонента усталостной прочности (экспонента Басквина)

с - экспонента усталостной вязкости

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА МЕТАЛЛА ТРУБОПРОВОДА | 2010 |

|

RU2426091C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДА | 2000 |

|

RU2194967C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА ОБЪЕКТОВ ПОВЫШЕННОЙ ОПАСНОСТИ | 2010 |

|

RU2436103C1 |

| УСТРОЙСТВО ДЛЯ ОБУЧЕНИЯ ПЕЛЕНГОВАНИЮ | 1923 |

|

SU6674A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА МЕТАЛЛА ТРУБОПРОВОДОВ | 2013 |

|

RU2536783C1 |

Авторы

Даты

2018-05-16—Публикация

2016-10-28—Подача