Изобретение относится к материалу с высокой реакционной инертностью, особенно высокой стойкостью к окислению и повышенной твердостью для деталей и инструментов, подвергаемых термическим нагрузкам.

Согласно DIN 50900, коррозией называется реакция металлического материала с окружающей его средой, которая вызывает измеримое изменение материала. При этом коррозия может происходить с механической нагрузкой детали и без нее, а также после различных видов химического воздействия и при различных температурах.

Чаще всего воздействие на поверхность предметов вызывается посредством электрохимической коррозии в присутствии ионопроводящей фазы или посредством химической коррозии и термической коррозии при повышенных температурах. В расплавленных средах при повышенной температуре, например, в жидких стеклах, также может происходить коррозионное разрушение с изменением поверхности металлической части, находящейся в контакте с ними.

В современной технике детали и инструменты чаще всего одновременно подвергаются большому числу различных воздействий, из которых особенно действенными могут быть термические и механические нагрузки, в том числе переменные или пороговые. Соответственно этому имеют место многократно усиленные коррозионные условия, которые, в данном случае, усиливаются посредством формования зоны вблизи поверхности детали.

Коррозионностойкие и жаростойкие стали и сплавы вследствие термической нагрузки при температурах свыше 600°С должны также иметь кубически поверхностно-центрированную структуру атомной решетки или аустенитную структуру. В технике сплавов это означает, что материалы такого рода характеризуются повышенным содержанием никеля и/или кобальта или, принимая во внимание повышенную прочность и твердость при высоких температурах, получены в виде сплавов на основе никеля или кобальта, причем, если они получены из коррозионно-химических сплавов на основе кобальта, из-за химической коррозии содержание хрома должно составлять, по крайней мере, более 13%.

Хотя материал с высокой концентрацией никеля всегда характеризуется повышенной механической прочностью или высокой твердостью материала, вследствие чего улучшаются эксплуатационные свойства деталей и инструментов при высокой температуре, по экономическим причинам желательно уменьшить содержание никеля ниже 36 вес.% и для повышения коррозионной устойчивости повысить содержание хрома в сплаве выше 16 вес.%

Аустенитный материал на основе железа с содержанием никеля менее 36 вес.% благодаря высокой концентрации хрома, в случае необходимости, в соединении с другими элементами, ингибирующими коррозию, в течение времени, превышающего минимально требующееся, вполне может устоять против коррозионного разрушения при высоких температурах, например, при 600°С и выше, тем не менее этот материал имеет малую твердость и такую же прочность, а также ограниченные характеристики при длительном нагружении. Несмотря на эти недостатки, например, сплавы согласно DIN №1.2780, 1.2782 и 1.2786 по экономическим и производственным причинам, используют в качестве инструментов для переработки стекла.

Задачей изобретения является устранение недостатков и разработка материала выше названного рода с твердостью более 230 НВ, который и при температурах выше 600°С имеет высокое сопротивление ползучести и улучшенные характеристики при длительном нагружении и сопоставимую коррозионную стойкость.

Следующей задачей изобретения является разработать способ более экономичного получения материала для деталей и инструментов, обладающих улучшенными эксплуатационными свойствами при высокой твердости и повышенной коррозионной стойкостью.

Наконец, задачей изобретения является создание сплава на основе железа в качестве материала для инструментов для горячей обработки, которые используются при рабочих температурах выше 550°С.

Эта задача решается предлагаемым материалом выше названного рода, состоящим из сплава, в основном, имеющего следующий состав в вес.%:

Углерод (С) 0,01-0,25

Кремний (Si) 0,35-2,5

Марганец (Mn) 0,4-4,3

Хром (Cr) 16,0-28,0

Никель (Ni) 15,0-36,0

Азот (N) 0,01-0,29

за счет того, что содержание никеля в сплаве равно или, в случае необходимости, не более, чем на 4,8 вес.% больше значения, полученного из содержания хрома плюс 1,5 кремния минус 0,12 марганца минус 18 азота минус 30 углерода минус 6:

Ni≥Cr+1,5×Si–0,12×Mn–18×N–30×C–6,

остальное – железо (Fe), а также примеси и загрязнения, при этом материал имеет твердость, по крайней мере, 230 НВ, полученную посредством холодного формования.

Преимущества, достигаемые с помощью изобретения, состоят, в особенности, в синергизме сопротивления химической коррозии выбранного сплава и свойствами материала, достигаемыми при этом химическом составе посредством холодного формования. При холодном формовании или при формовании ниже температуры рекристаллизации кубически поверхностно-центрированного аустенита происходит упрочнение материала посредством блокирования смещений в кристаллической решетке. Связанное с этим повышение твердости и прочности материала согласно изобретению, неожиданно для специалистов, также сохраняется при температурах использования выше 600°С; ожидаемые процессы восстановления в напряженной решетке, как, например, термически активируемое поперечное скольжение и рекомбинирование смещений не могут наблюдаться в обычные промежутки времени. Другими словами, жаростойкость материала, имеющего состав согласно изобретению, повышенная посредством холодного формования, сохраняется вопреки мнению специалистов также при высоких температурах использования детали, потому что высокое сопротивление ползучести стали улучшает ее усталостные характеристики. Именно при пороговой термической нагрузке, как это имеет место у кокилей для получения потребительских стекол, на рабочей поверхности, смотря по обстоятельствам, происходят сильные температурные колебания и тем самым локальные изменения объема материала. Было найдено, что благодаря повышенной твердости и жаростойкости материала согласно изобретению, происходит локальное или близкое к поверхности формование материала, например кокиля для стекла в его упругой области, что противодействует, вследствие этого, образованию усталостных трещин, которое происходит также при малых пластических деформациях и может приводить к выходу формы из строя.

Для того чтобы обеспечить улучшенный профиль свойств материала, важно, что он при холодном формовании остается также в стабильной аустенитной области и не имеет зон с мартенситом деформации. Согласно изобретению это достигается посредством концентрации никеля и хрома в указанных границах и посредством предварительно ограниченно заданного диапазона концентраций никеля в зависимости от хрома, кремния, марганца, азота и углерода. Повышенное содержание никеля ухудшает, как было показано, усталостные характеристики. Напротив, при низких концентрациях никеля стабильность аустенита и жаростойкость материала скачкообразно уменьшается. В равной степени это относится к таким элементам, как углерод и азот, причем в особенности азот повышает усталостную прочность материала.

Эксплуатационные свойства деталей и инструментов согласно изобретению могут быть улучшены, если материал имеет следующее содержание компонентов в вес.%:

C=0,02–0,20, предпочтительно 0,04–0,15

Si=0,50–2,48, предпочтительно 1,22–2,36

Mn=0,62–4,05, предпочтительно 1,00–3,95

Cr=20,1–27,6, предпочтительно 23,9–26,5

Ni=16,1–27,3, предпочтительно 17,9–25,45

N=0,014–0,23, предпочтительно 0,018–0,20.

При этом установлено, что кобальт, что само по себе известно, также в сплаве согласно изобретению, начиная с содержания 0,52 вес.%, может улучшать жаростойкость материала.

Несмотря на то, что такие элементы, как молибден, ванадий, вольфрам, титан и ниобий повышают сопротивление ползучести материала при высоких температурах, а медь, а также алюминий представляют собой классические элементы дисперсионного твердения, согласно изобретению эти элементы содержатся в сплаве с максимально допустимой концентрацией, потому что, как было установлено, их более высокое содержание снижает коррозионную устойчивость особенно при эпизодическом контакте с пастообразным стеклом, и вследствие возникшей шероховатости поверхности формы ухудшается прозрачность стекла. Причина этого еще не достаточно ясна, однако акцепторные атомы Na+, K+, Ca2+, B3+, Al3+ и Si4+ причисляют к твердым кислотам Льюиса, причем после каждого формования стекла происходит термокоррозионное воздействие на форму.

Загрязнения могут естественно ухудшать свойства материала, так что сплав согласно изобретению характеризуется нижеприведенными значениями концентраций элементов примесей и/или элементов загрязнений в вес.%:

Задача изобретения решается также в способе получения материала для деталей и инструментов с высокой реакционной инертностью, особенно высокой устойчивостью к окислению и повышенной твердостью при термических нагрузках при температуре вплоть до 750°С, по которому из сплава, в основном, имеющего следующий состав в вес.%:

причем содержание никеля в сплаве равно или, в случае необходимости, не более, чем на 4,8% вес. больше значения, полученного из содержания хрома плюс 1,5 кремния минус 0,12 марганца минус 18 азота минус 30 углерода минус 6:

Ni≥Cr+1,5×Si–0,12×Mn–18×N–30×C–6,

остальное – железо (Fe), а также примеси и загрязнения, получают полуфабрикат и впоследствии холодным формованием его перерабатывают в материал с твердостью более 230 НВ.

Посредством холодного формования сплава согласно изобретению предел упругости материала может начинаться на уровне напряжения, который не достигается и вблизи рабочей поверхности детали или инструмента при изменении объема из-за растущей термической нагрузки. Соответственно этому в области границ зерен также не встречаются зоны, которые при росте температуры пластически формуются, вследствие чего можно избежать образования трещин из-за усталости материала. Тем самым также можно существенно избежать разрушения границы зерен посредством химической или термической коррозии, благодаря чему, например, в форме для стекла, сохраняется высокое качество рабочих поверхностей или поверхностных слоев, в том числе при высоких нагрузках и при больших партиях изделий в течение длительного времени. Традиционные формы для стекла, напротив, часто после короткого периода использования на границе зерен структуры имеют разломы материала, которые характеризуются расстоянием порядка нескольких мкм. Вследствие этого формованному стеклу передаются неплоскостности в диапазоне световых волн, из-за чего может возникать интерференция отражения и эффект молочного стекла.

Кроме того, может быть повышена коррозионная стойкость и жаростойкость, а образование усталостных трещин эффективно подавлено, если способом согласно изобретению посредством холодного формования получают материал с твердостью более 250 НВ, особенно 300 НВ и выше.

Если полуфабрикат, имеющий состав согласно изобретению, получают посредством термоформования, подвергают отжигу в области твердого раствора или горячему формованию, в случае необходимости, упрочняют, охлаждают и подвергают холодному формованию, то может быть получен материал с особенно гомогенной структурой и с улучшенной коррозионной стойкостью.

Это может создавать преимущество, особенно для осесимметрично отформованного инструмента, такого, как бутылочные кокили и тому подобное, если холодное формование материала проводят по всему объему радиально перпендикулярно к продольной оси полуфабриката.

Для повышения качества изделий предусмотрено, что получают сплав с содержанием одного или нескольких элементов сплава в вес.%:

C=0,02–0,20, предпочтительно 0,04–0,15

Si=0,05–2,48, предпочтительно 1,22–2,36

Mn=0,62–4,05, предпочтительно 1,00–3,95

Cr=20,1–27,6, предпочтительно 23,9–26,5

Ni=16,1–27,3, предпочтительно 17,9–25,45

N=0,014–0,23, предпочтительно 0,018–0,2.

Наконец, следующей задачей изобретения является применение сплава на основе железа с элементами сплава в вес.%:

в котором содержание никеля в сплаве равно или, в случае необходимости, не более, чем на 4,8% больше значения, полученного из содержания хрома плюс 1,5 кремния минус 0,12 марганца минус 18 азота минус 30 углерода минус 6:

Ni≥Cr+1,5×Si–0,12×Mn–18×N–30×C–6,

остальное – железо (Fe), а также примеси и загрязнения, при этом сплав упрочнен посредством холодного формования полуфабриката, полученного из него, до твердости материала, по крайней мере, 230 НВ, предпочтительно более 250 НВ, в качестве материала для инструмента, работающего при высоких температурах с нагреванием до рабочей температуры выше 555°С, предпочтительно выше 602°С, особенно до 750°С.

Особенно предпочтительно в отношении качества продукта и экономичного изготовления является применение вышеназванного сплава на основе железа в качестве материала для инструментов в стекольной промышленности, особенно в качестве материала для изготовления форм машин для прессования стекла.

Ниже изобретение описывается более подробно на основании различных результатов исследований материала, представленных на чертежах, где

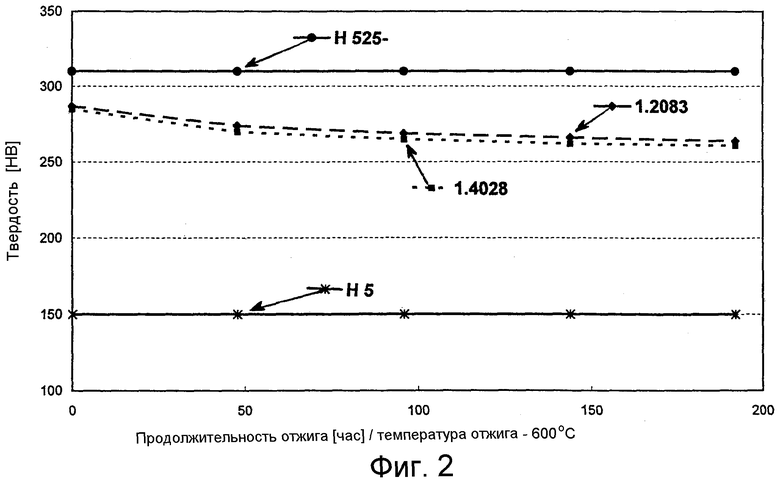

на Фиг.1 представлена прочность в зависимости от степени холодного формования материала согласно изобретению при 604°С;

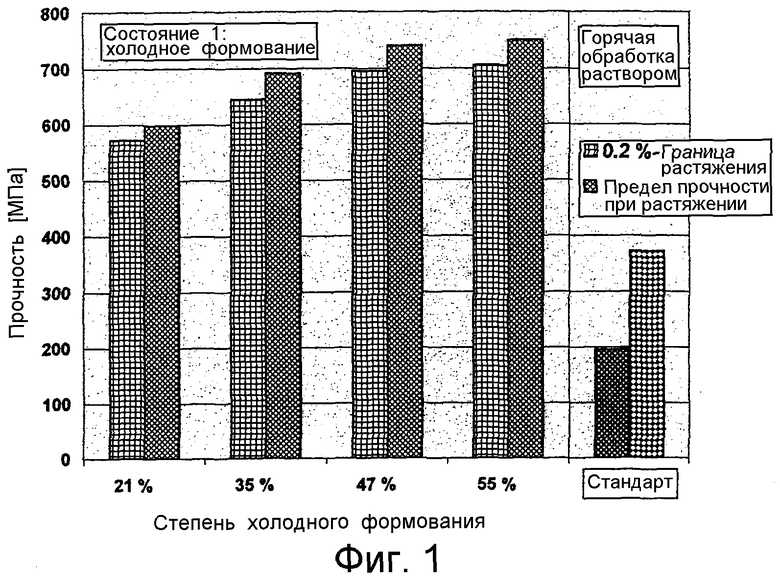

на фиг.2 - диаграмма твердости при комнатной температуре после длительного температурного воздействия при 600°С.

На фиг.1 представлена прочность материала согласно изобретению при температуре испытания 604°С в зависимости от степени холодного формования. Испытуемый материал отковали при температуре 1010°С и с температуры формования интенсивно, охлаждали, и подвергали отжигу в области твердого раствора при температуре 1060°С. В частях материала происходило, смотря по обстоятельствам, холодное формование со степенью деформации 21%, 35%, 47% и 55%, после чего из него изготовляли образцы для испытания на разрыв. Определение прочности, а именно 0,2% границы растяжения и предела прочности при растяжении, проводили при температуре 604°С, причем образцы в течение 20 минут выдерживали при этой температуре. Для сравнения стандартный материал подвергали отжигу в области твердого раствора при 1060°С, причем образцы, изготовленные из него, также исследовали при 604°С. Базисная диаграмма на фиг.1 отчетливо показывает повышение значений прочности материала в зависимости от степени формования, причем (на диаграмме не представлено) повышение прочности в высокой степени проявляется уже при степени холодного формования более 6%, особенно более 12%.

На фиг.2 приведена усталостная прочность материала согласно изобретению при температуре 600°С, определенная посредством испытания на твердость образцов в холодном состоянии по сравнению с материалами согласно DIN материала №1.2083 и материала 1.4028.

Выплавляли материал согласно изобретению следующего состава, в вес.%: C=0,08, Si=1,7, Mn=1,15, P=0,01, S=0,002, Cr=24,8, Ni=19,8, N=0,02, Mo=0,26, V=0,09, W=0,11, Cu=0,12, Co=0,4, Ti=0,01, Al=0,02, Nb=0,001, 0=0,0029, отливали блок для исследований и подвергали его горячему формованию до получения материала для образцов. Материал для образцов подвергали обработке отжигом в области твердого раствора при 1060°С, затем закалке в воде, после чего образцы с обозначением Н 5 не формовали, а образцы с обозначением Н 525 со степенью холодной деформации 35% подвергали длительному отжигу при 600°С. Сравнительные материалы №1.2083 и 1.4028 закаливали в масле при 1020°С, отпускали при 630°С и тоже подвергали длительному отжигу. Через 45, 90, 140 и 180 часов материал для образцов вынимали из печи, охлаждали на воздухе и контролировали твердость материала, после чего следовало повторное использование образцов (с растущей температурной нагрузкой). Сравнительный материал Н 5 показал ожидаемые характеристики твердости, напротив, материал Н 525 согласно изобретению, подвергнутый холодному формованию со степенью деформации 35%, имел повышенную твердость 315 НВ и высокие усталостные характеристики. При растущей термической нагрузке при 600°С не смогли также установить ни уменьшения твердости, ни ползучести материала. В противоположность этому у мартенситных нормальных сталей было установлено отчетливое снижение твердости при увеличении длительности отжига образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГИРОВАННАЯ СТАЛЬ, ДЕРЖАТЕЛЬ ИЛИ ДЕТАЛЬ ДЕРЖАТЕЛЯ ДЛЯ ИНСТРУМЕНТА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАСС, УПРОЧНЕННАЯ ЗАКАЛКОЙ ЗАГОТОВКА ДЛЯ ДЕРЖАТЕЛЯ ИЛИ ДЕТАЛИ ДЕРЖАТЕЛЯ, СПОСОБ ПРОИЗВОДСТВА ЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2425170C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 2010 |

|

RU2530196C2 |

| Нержавеющая сталь и корпус режущего инструмента, изготовленный из нержавеющей стали | 2014 |

|

RU2674540C2 |

| ЛИТЕЙНЫЙ СПЛАВ ДЛЯ СТОМАТОЛОГИИ | 2005 |

|

RU2277602C1 |

| ВЫПУСКНОЙ КЛАПАН ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2555918C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ РАБОТЫ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ И СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ДЛЯ РАБОТЫ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 2012 |

|

RU2575527C2 |

| СТАЛЬ, ПОДХОДЯЩАЯ ДЛЯ ИНСТРУМЕНТОВ ФОРМОВАНИЯ ПЛАСТМАСС | 2017 |

|

RU2744788C2 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 2015 |

|

RU2702517C2 |

Изобретение относится к получению материала, применяемого в стекольной промышленности, в частности в качестве формующего материала для изготовления машинопрессованных стёкол. Заявлен материал и способ его получения. При этом материал состоит из сплава, имеющего следующий состав в вес.%: углерод 0,01-0,25; кремний 0,35-2,5; марганец 0,4-4,3; хром 16,0-28,0; никель 15,0-36,0; азот 0,01-0,29; молибден до 1; кислород не более 0,05; фосфор не более 0,03; сера не более 0,03; железо – остальное. Причем Ni  Cr+1,5

Cr+1,5 Si–0,12

Si–0,12 Mn–18

Mn–18 N–30

N–30 C–6. Техническим результатом изобретения является высокая реакционная инертность материала, особенно высокая стойкость к окислению изготовленных из него деталей и инструментов, подвергаемых термической нагрузке при температуре вплоть до 750°С, при этом материал имеет твердость 230–300 НВ и выше. 2 н. и 9 з.п. ф-лы, 2 ил.

C–6. Техническим результатом изобретения является высокая реакционная инертность материала, особенно высокая стойкость к окислению изготовленных из него деталей и инструментов, подвергаемых термической нагрузке при температуре вплоть до 750°С, при этом материал имеет твердость 230–300 НВ и выше. 2 н. и 9 з.п. ф-лы, 2 ил.

Углерод (С) 0,01-0,25

Кремний (Si) 0,35-2,5

Марганец (Mn) 0,4-4,3

Хром (Cr) 16,0-28,0

Никель (Ni) 15,0-36,0

Азот (N) 0,01-0,29

Молибден (Мо) до 1

Кислород (О) не более 0,05

Фосфор (Р) не более 0,03

Сера не более 0,03,

в котором содержание никеля в сплаве равно или больше значения, полученного из содержания хрома плюс 1,5 кремния минус 0,12 марганца минус 18 азота минус 30 углерода минус 6:

Ni  Cr+1,5 · Si–0,12 · Mn–18 · N–30 · C–6,

Cr+1,5 · Si–0,12 · Mn–18 · N–30 · C–6,

остальное – железо (Fe), а также примеси и загрязнения, при этом материал имеет твердость, по крайней мере, 230 НВ, полученную посредством холодного формования.

C = 0,02–0,20, предпочтительно 0,04–0,15

Si = 0,50–2,48, предпочтительно 1,22–2,36

Mn = 0,62–4,05, предпочтительно 1,00–3,95

Cr = 20,1–27,6, предпочтительно 23,9–26,5

Ni = 16,1–27,3, предпочтительно 17,9–25,45

N = 0,014–0,23, предпочтительно 0,018–0,20.

Ванадий (V) до 0,5

Вольфрам (W) до 0,5

Медь (Cu) до 0,5

Кобальт (Co) до 6,5

Титан (Ti) до 0,5

Алюминий (Al) до 1,5

Ниобий (Nb) до 0,5.

Углерод (С) 0,01-0,25

Кремний (Si) 0,35-2,5

Марганец (Mn) 0,4-4,3

Хром (Cr) 16,0-28,0

Никель (Ni) 15,0-36,0

Азот (N) 0,01-0,29

Молибден (Мо) до 1

Кислород (О) не более 0,05

Фосфор (Р) не более 0,03

Сера (S) не более 0,03,

в котором содержание никеля в сплаве равно или больше значения, полученного из содержания хрома плюс 1,5 кремния минус 0,12 марганца минус 18 азота минус 30 углерода минус 6:

Ni  Cr+1,5 · Si–0,12 · Mn–18 · N–30 · C–6,

Cr+1,5 · Si–0,12 · Mn–18 · N–30 · C–6,

остальное – железо (Fe), а также примеси и загрязнения, из которого получают полуфабрикат и затем подвергают холодному формованию в материал с твердостью более 230 НВ.

C = 0,02–0,20, предпочтительно 0,04–0,15

Si = 0,50–2,48, предпочтительно 1,22–2,36

Mn = 0,62–4,05, предпочтительно 1,00–3,95

Cr = 20,1–27,6, предпочтительно 23,9–26,5

Ni = 16,1–27,3, предпочтительно 17,9–25,45

N = 0,014–0,23, предпочтительно 0,018–0,20.

| DE 3407307 А1, 29.08.1985 | |||

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149208C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149210C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2005-02-20—Публикация

2003-01-22—Подача