Изобретение относится к сварочному производству, в частности к материалам для изготовления электродов контактных сварочных машин, и предназначено для сварки преимущественно нержавеющих сталей и жаропрочных сплавов.

Известен материал для электродов контактной сварочной машины, содержащий хром и медь (сплав БрХ0,8) при следующем содержании компонентов, мас.%: Сu - 99,2; Сr - 0,8 [1] (А.К.Николаев, А.И.Новиков, В.М.Розенберг. Хромовые бронзы, М.: Металлургия. 1983, с.166). Сплав БрХ0,8 обладает твердостью по Бринеллю при комнатной температуре 90 ед. Число точек, сваренных до увеличения контактной поверхности электрода на 20% (стойкость материала), - 4000. Использование данного материала при изготовлении электродов контактной сварочной машины требует их частой замены, что ограничивает возможности их использования.

Известен также материал для электродов контактной сварочной машины, предназначенный для сварки нержавеющих сталей и жаропрочных сплавов, содержащий никель, титан, хром и медь. Сплав относится к термически упрочняемым материалам, имеет твердость по Бринеллю при комнатной температуре 230-250 [2] (Слиозберг С.К., Чулошников П.Л. Электроды для контактной сварки. Машиностроение, 1972, с.38). Сплав обладает высокой прочностью при повышенных температурах испытания, но низкая температура рекристаллизации (500-550°С) приводит к ускоренному разрушению контактной поверхности электродов и выходу их из строя при сварке нержавеющих сталей и жаропрочных сплавов, когда температура в контакте электрод-деталь находится в пределах 700-800°С. Данный материал выбран в качестве прототипа.

В основу заявляемого изобретения положена задача разработки материала для электродов контактных сварочных машин со значением стойкости более 100000 сваренных точек.

Поставленная задача решается тем, что в материал, содержащий никель, хром и медь, дополнительно вводится кремний марки КР2 и алюминий марки А5 при следующем содержании компонентов, мас.%: Cu - 96,26; Ni - 1,93; Cr - 0,96; Si - 0,55; Al - 0,3. Исходной шихтой для приготовления материала служат технически чистые металлы: медь электролитическая марки МООк, МОк, M1к (ГОСТ 859-78, ГОСТ 546-79); никель марок H1 и Н2 (ГОСТ 849-70); хром металлический марки Х99А (ГОСТ 5905-79); кремний металлический марки КР2 (ГОСТ 216969); алюминий первичный марки А5 (ГОСТ 11069-74). Для исключения окисления металлов они вводились в расплав меди с помощью графитового “колокольчика”. Полученный сплав подвергался закалке при температуре 980-1000°С и последующему отпуску при температуре 480-500°С.

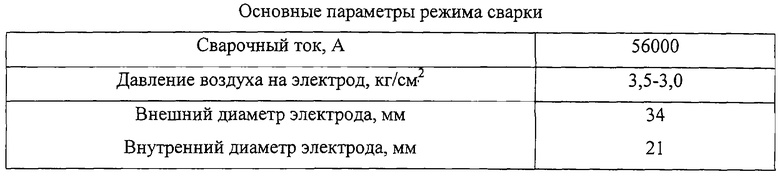

Сущность заявляемого изобретения заключается в том, что введенный дополнительно кремний марки КР2 и алюминий марки А5 образуют сложные соединения Al-Si-Cr-Ni-Cu, которые способствуют образованию мелкозернистой структуры сплава, не разупрочняющейся с повышением температуры нагрева электрода в процессе работы, повышая температуру рекристаллизации материала на 140-190°С. Это приводит к увеличению стойкости материала. Стойкость материала оценивалась минимальным числом качественно выполненных сварных точек до первой зачистки электрода, что соответствует увеличению контактной поверхности электрода менее 20%, при режимах сварки, указанных в таблице.

Для получения необходимого свойства 96,26 кг меди, 1,93 кг никеля, 0,96 кг хрома, 0,55 кг кремния плавили в индукционной печи ИСТ-04 в графитовом тигле под слоем древесно-угольного карбюризатора при температуре 1450°С в течение 1 часа, затем вводился алюминий в количестве 0,3 кг с помощью графитового колокольчика. Расплав выдерживался в течение 10 минут и выливался в кокиль. После охлаждения в кокиле сплав подвергался закалке от 900°С в воде и отпуску при 500°С в течение 4 часов. Из полученного материала изготавливался электрод для сварки переходного контакта к кожуху компрессора из нержавеющей стали. Полученный материал обладает твердостью по Бринеллю при комнатной температуре 170 ед. Стойкость материала (число сварных точек до первой зачистки электрода) - 400000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ | 2001 |

|

RU2188874C1 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579403C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579710C1 |

| СПЛАВ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНЫХ СВАРОЧНЫХ МАШИН | 1971 |

|

SU291766A1 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2808643C2 |

Материал может быть использован при изготовлении электродов контактных сварочных машин для сварки нержавеющих сталей и жаропрочных сплавов. Материал содержит никель, хром, медь, кремний марки КР2 и алюминий марки А5 при следующем соотношении компонентов, мас.%: Cu - 96,26; Ni - 1,93; Cr - 0,96; Si - 0,55, Al - 0,3. Стойкость электродов из данного материала составляет более 100000 сваренных точек. 1 табл.

Материал для электродов контактных сварочных машин, преимущественно для сварки нержавеющих сталей, содержащий никель, хром и медь, отличающийся тем, что он содержит дополнительно кремний марки КР2 и алюминий марки А5 при следующем содержании компонентов, мас.%: Сu 96,26; Ni 1,93; Cr 0,96; Si 0,55, Al 0,3.

| СЛИОЗБЕРГ С.К | |||

| и др | |||

| Электроды для контактной сварки | |||

| Л.: Машиностроение, 1972, с.38 | |||

| СОСТАВ МАТЕРИАЛА ДЛЯ ТОКОПОДВОДЯЩИХ ЭЛЕМЕНТОВ ЭЛЕКТРОСВАРОЧНОГО ОБОРУДОВАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1989 |

|

SU1839385A1 |

| Материал для электродов контактных сварочных машин | 1980 |

|

SU912442A1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 2001 |

|

RU2195394C2 |

| JP 2001131662 A1, 15.05.2001. | |||

Авторы

Даты

2004-11-27—Публикация

2003-10-14—Подача