Изобретение относится к сварочному производству, в частности к материалам, используемым для изготовления токоподводящих элементов электросварочного оборудования, а именно электродов контактных машин, наконечников для автоматов и полуавтоматов дуговой сварки, скользящих токоподводов и т.д. а также к способу их производства, и предназначено для сварки преимущественно низколегированных малоуглеродистых сталей.

Известны материалы для электродов контактных сварочных машин, например чистая медь [1] Однако, обладая высокой электропроводностью (принимаемой за 100% ), материал обладает низкой прочностью и температурой разупрочнения (200oC), что обуславливает низкую стойкость электродов.

Наиболее близким из порошковых материалов, употребляемых для изготовления токоподводящих элементов электросварочного оборудования является эльконайт [2] продукт спекания тугоплавких металлов (вольфрама и молибдена) или их карбидов с медью.

Указанный материал имеет высокую твердость и жаропрочность и рекомендуется для изготовления вставок составных электродов губок стыковых машин.

Основным недостатком электродов, полученных из указанного композиционного материала, является их низкая электро- и теплопроводность, что в итоге приводит к низкой стойкости и ограничивает область применения. Указанные электроды используются для сварки металлов, имеющих малое электрическое сопротивление (серебро, медь, латунь).

Целью изобретения является повышение стойкости и электропроводности электродов.

Это достигается тем, что в состав шихты для изготовления электродов контактных сварочных машин, содержащей медь, согласно изобретению, дополнительно вводят хром и цирконий при следующем соотношении компонентов, мас.

Хром 1,0 2,0

Цирконий 0,5 0,7

Медь Остальное

В известном способе изготовления электродов из указанной шихты, включающем смешивание, прессование и спекание, согласно изобретению, спекание проводят в диапазоне температур 1020 1060oC c последующей изотермической закалкой заготовок (спеков) при 1060oC в течение 4 часов и охлаждением в воду и последующим выдавливанием.

Материал изготавливали следующим образом.

Исходные порошки: ПМС-2 (ГОСТ 4960-75), цирконий (ТУ 14-8-88-73), хром (химически чистый), дробленый на установке КИД-60 брали при следующем процентном соотношении компонентов:

Хром 1,0 2,0

Цирконий 0,5 0,7

Медь Остальное

Cмешивали на установке типа "Бочка со смещенной осью" в течение 6 8 ч. Способ изготовление электродов с использованием полученной шихты осуществляется следующим образом. Смесь прессовали на прессе РУЕ 160 односторонним прессованием в закрытой пресс-форме, после чего спекали при температуре 1020 1060oC в атмосфере диссоциированного аммиака в печи ПН-25 в течение 4-х часов и охлаждали вместе с печью.

Затем образцы выдерживали в течение 4-х часов при температуре 1060oC в печи CНОУ 1,62,5.1/11-42 без защитной атмосферы и закаливали в воде. Завершающей технологической операцией являлось холодное выдавливание с деформацией 40-60% (обычной для материалов на медной основе) на прессе РУЕ - 160.

Выбор режимов спекания и закалки приведен для материала следующего процентного состава:

Хром 1,5

Цирконий 0,6

Медь Остальное

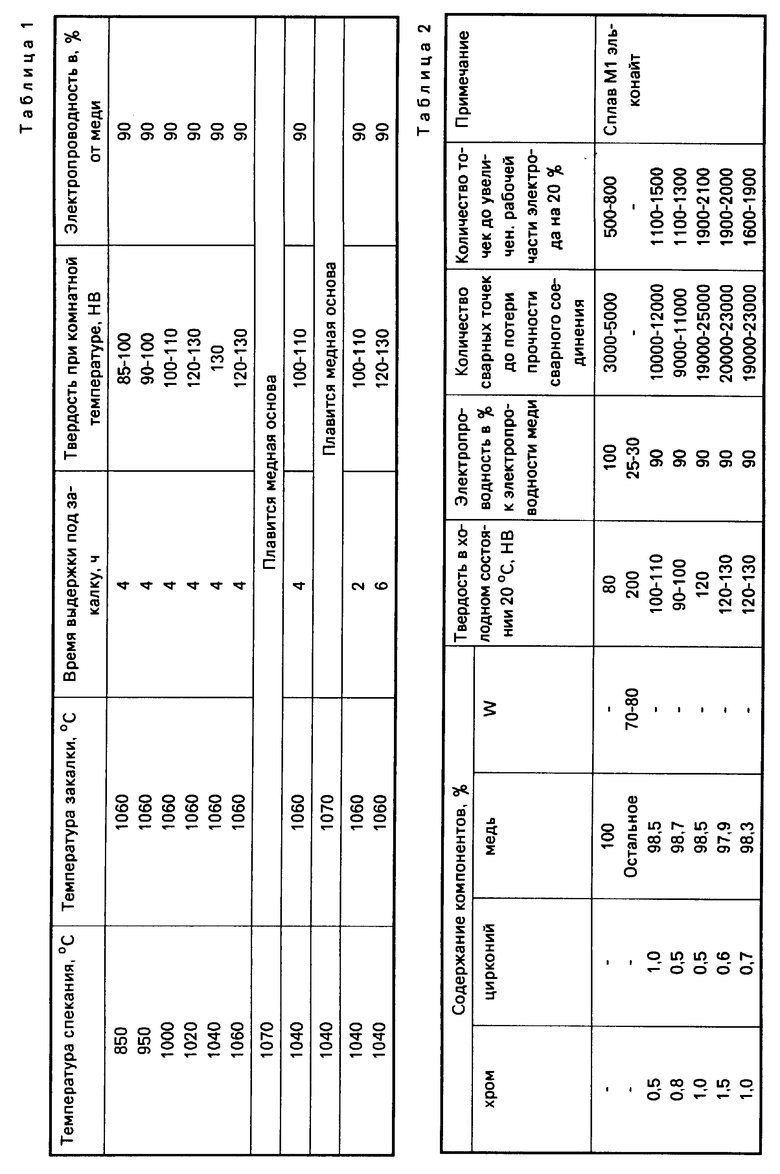

Cвойства полученных электродов при различных режимах спекания закалки приведены в табл. 1: остальные операции смешивание, прессование и выдавливание с деформацией 40 60 оставались неизменными и были обычными для материалов на медной основе.

Из табл.1 видно, что оптимальной температурой спекания является температура 1020 1060oC, температурой закалки 1060oC и время выдержки под закалку 4 ч. Увеличение температуры спекания и закалки приводит к расплавлению меди, уменьшение температур ниже оптимальных снижает твердость материала. Уменьшение времени выдержки под закалку ведет к снижению твердости электродного материала, а увеличение свыше 4-х часов не дает положительного эффекта.

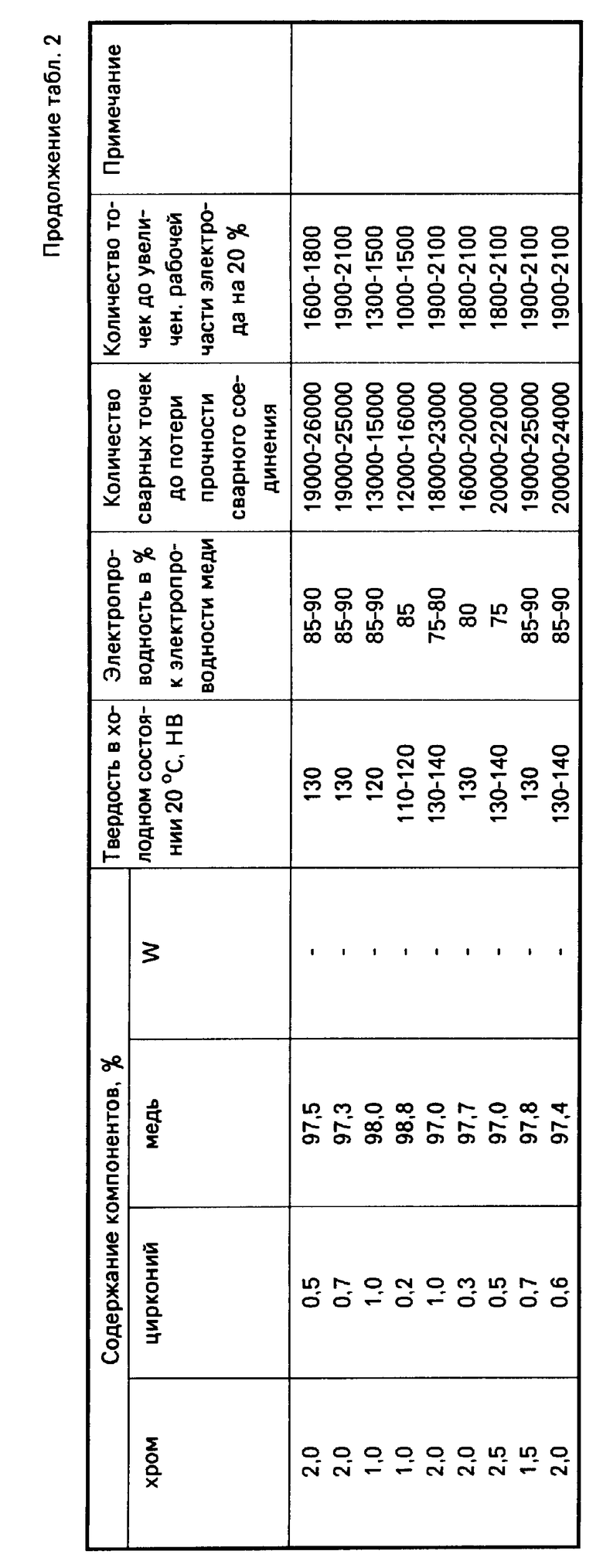

Для определения оптимального состава материала и сравнения свойств электродов из порошковых материалов были получены по оптимальным режимам и порошковые материалы различного состава, а также изготовлены электроды из стандартных материалов медь (М1). Электроды изготавливались по ОСТ 160.801.407-87 (прямые, исполнения 1, тип 1, с диаметром рабочей поверхности 5 мм).

Результаты сравнительных испытаний приведены в табл.2. В табл.2 отсутствуют данные испытаний электродов из эльконайта ввиду того, что он применяется как вставка в составном электроде для сварки металлов с низким удельным электросопротивлением.

Критериями оценки качества электродов являлись: твердость в холодном состоянии (при температуре 20oC), электропроводность, количество сваренных точек до увеличения диаметра рабочей поверхности электрода на 20% и количество сваренных точек до потери прочности сварного соединения.

Таким образом, как следует из табл. 2, электропроводность электродов значительно повышается и достигает 85 90% от электропроводности меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103135C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2104139C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ СВАРОЧНОЙ ТЕХНИКИ | 1996 |

|

RU2103134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА НА ОСНОВЕ МЕДИ | 1990 |

|

RU2015851C1 |

| Материал для токоподводящих наконечников | 1985 |

|

SU1316773A1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОКОНТАКТНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2195511C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОДУГОВЫХ ПЛАЗМАТРОНОВ | 2010 |

|

RU2455110C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2113529C1 |

| ЭЛЕКТРОД ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2006 |

|

RU2337798C2 |

Сущность изобретения: материал содержит хром 1,0-2,0%; цирконий 0,5 - 0,7%; медь - остальное. Компоненты материала смешивают, смесь прессуют, спекают при температуре 1020 - 1060oС в течение 4 часов. Выдерживают 4 ч при температуре 1060oC, закаливают в воду. 2 табл.

Хром 1 2

Цирконий 0,5 0,7

Медь Остальное

2. Способ изготовления материала для токоподводящих элементов электросварочного оборудования, включающий смешивание, прессование, спекание шихты, отличающийся тем, что, с целью повышения стойкости и электропроводности электродов, спекание проводят в диапазоне температур 1020 1060oC с последующей изотермической закалкой заготовок при 1060oC в течение 4 ч и охлаждением в воду.

| Сварка в машиностроении | |||

| Под ред | |||

| Акулова А.И | |||

| Справочник, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Слиозберг С.К., Чулошников П.Л | |||

| Электроды для контактной сварки | |||

| - Л.: Машиностроение, 1972, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1996-11-27—Публикация

1989-12-04—Подача