Настоящее изобретение относится к стабилизированной ферритной нержавеющей стали, обладающей хорошей коррозионной стойкостью, хорошей свариваемостью и повышенной прочностью при высоких температурах, для применения в высокотемпературных условиях в компонентах, применяемых в таких областях, как выхлопные системы автомобилей, топливные элементы и другие области применения в энергетической сфере, приборах, печах и других промышленных высокотемпературных системах.

Наиболее критическим моментом при разработке ферритной нержавеющей стали является обращение с углерод- и азот-связывающими элементами. Эти элементы должны связываться в карбиды, нитриды или карбонитриды. Элементы, используемые в связях такого типа, называют стабилизирующими элементами. К распространенным стабилизирующим элементам относятся ниобий и титан. Требования к стабилизации углерода и азота могут быть снижены в случае ферритных нержавеющих сталей, в которых, например, содержится очень мало углерода, менее 0,01 мас.%. Однако при таком низком содержании углерода возникают особые требования к способу производства. Обычная производственная технология AOD (аргоно-кислородное обезуглероживание) для нержавеющих сталей более не считается практичной, и, следовательно, должны применяться более дорогостоящие способы, такие как производственная технология VOD (вакуумно-кислородное обезуглероживание).

Интерметаллические частицы фазы Лавеса, которые могут образовываться в ферритной нержавеющей стали, повышают высокую температурную прочность стали при условии, что частицы остаются мелкими и стабильными при рабочих температурах. Кроме того, частицы фазы Лавеса, осажденные внутри зерен и на границах зерен, также ингибируют рост зерен. Легирование ферритной нержавеющей стали сбалансированной комбинацией ниобия, кремния и титана способствует осаждению интерметаллических частиц фаз Лавеса и стабилизирует фазу путем повышения температуры растворения осадков.

Микроструктура, формируемая при сварке, зависит от химического состава сварочного металла. При использовании достаточного количества титана для стабилизации промежуточных элементов углерода и азота, соединения, образующиеся во время стабилизации, такие как TiN, образуют равноосевую мелкозернистую структуру в сварных швах. Равноосевая мелкозернистая структура повышает пластичность и вязкость сварных швов. Нежелательные столбчатые зерна могут вызывать горячее растрескивание, поскольку примеси могут выделяться на центральной линии сварного шва. Крупные столбчатые зерна также снижают вязкость сварного шва.

В патенте EP2922978B описана ферритная нержавеющая сталь, обладающая превосходными коррозионными свойствами и характеристиками формования листов, отличающаяся тем, что сталь состоит (в процентах по массе) из 0,003–0,035 мас.% углерода, 0,05–1,0 мас.% кремния, 0,1–0,8 мас.% марганца, 20–21,5 мас.% хрома, 0,05–0,8 мас.% никеля, 0,003–0,5 мас.% молибдена, 0,2–0,8 мас.% меди, 0,003–0,05 мас.% азота, 0,05–0,15 мас.% титана, 0,25–0,8 мас.% ниобия, 0,03–0,5 мас.% ванадия, 0,010–0,04 мас.% алюминия, и C + N в совокупности составляет менее 0,06 мас.%, а остальное — железо и неизбежные примеси, причем отношение (Ti + Nb) / (C + N) составляет 8 или более и менее 40, а отношение Tieq / Ceq = (Ti + 0,515*Nb + 0,940*V) / (C + 0,858*N) составляет 6 или более и менее 40.

В патенте EP 1818422 описана стабилизированная ниобием ферритная нержавеющая сталь, содержащая, помимо прочего, менее 0,03 мас.% углерода, 18–22 мас.% хрома, менее 0,03 мас.% азота и 0,2–1,0 мас.% ниобия. В соответствии с данным патентом EP стабилизацию углерода и азота осуществляют с применением только ниобия.

В заявке на патент EP 2163658 описана ферритная нержавеющая сталь с сульфатной коррозионной стойкостью, содержащая менее 0,02 мас.% углерода, 0,05–0,8 мас.% кремния, менее 0,5 мас.% марганца, 20–24 мас.% хрома, менее 0,5 мас.% никеля, 0,3–0,8 мас.% меди, менее 0,02 мас.% азота, 0,20–0,55 мас.% ниобия, менее 0,1 мас.% алюминия, остальное — железо и неизбежные примеси. В такой ферритной нержавеющей для стабилизации углерода и азота используют только ниобий.

Публикация WO 2012046879 относится к ферритной нержавеющей стали, предназначенной для применения в сепараторе протонообменного мембранного топливного элемента. Пассивирующую пленку формируют на поверхности нержавеющей стали путем погружения нержавеющей стали в раствор, содержащий главным образом фтористоводородную кислоту или жидкую смесь фтористоводородной кислоты и азотной кислоты. Ферритная нержавеющая сталь помимо железа в качестве необходимых легирующих элементов содержит углерод, кремний, марганец, алюминий, азот, хром и молибден. Все другие легирующие элементы, описанные в публикации WO 2012046879, являются необязательными. Как описано в примерах в настоящей публикации WO, ферритную нержавеющую сталь с низким содержанием углерода получают вакуумной плавкой, что является очень дорогостоящим методом производства.

В публикации EP1083241 описана стабилизированная ниобием ферритно-хромовая стальная полоса, изготовленная из стали с заданным содержанием молибдена, кремния и олова, и имеющей кубическую железо-ниобиевую фазу в качестве единственной интерметаллической фазы при высокой температуре. Стабилизированную ниобием ферритную стальную полосу с содержанием хрома 14 мас.% получают из стали со следующим составом (мас.%): ≤ 0,02 мас.% C, 0,002–0,02 мас.% N, 0,05–1 мас.% Si, более 0–1 мас.% Mn, 0,2–0,6 мас.% Nb, 13,5–16,5 мас.% Cr, 0,02–1,5 мас.% Mo, более 0–1,5 мас.% Cu, более 0–0,2 мас.% Ni, более 0–0,020 мас.% P, более 0–0,003 мас.% S, более 0,005–0,04 мас.% Sn, остальное — Fe и примеси, причем содержание Nb, C и N удовлетворяет соотношению Nb / (C + N) ≥ 9,5 за счет следующего: (a) подогрев с последующей горячей прокаткой при 1150–1250 (предпочтительно 1175) градусов C; (b) намотка при 600–800 (предпочтительно 600) градусов C; (c) холодная прокатка, необязательно после предварительного отжига; и (d) конечный отжиг при 800–1100 (предпочтительно 1050) градусов C в течение 1–5 (предпочтительно 2) мин. Кроме того, включен независимый пункт формулы изобретения для листа из стабилизированной ниобием 14 мас.% хромистой ферритной стали, полученного вышеописанным способом.

В публикации EP1170392 описана ферритная нержавеющая сталь, содержащая все три элемента из Co, V и B, с содержанием Co от приблизительно 0,01 мас.% до приблизительно 0,3 мас.%, содержанием V от приблизительно 0,01 мас.% до приблизительно 0,3 мас.% и содержанием B от приблизительно 0,0002 мас.% до приблизительно 0,0050 мас.% и превосходной устойчивостью к вторичной хрупкости и превосходными усталостными характеристиками при высоких температурах. Дополнительные компоненты представляют собой (в мас.%): 0,02 мас.% или менее C, от 0,2 до 1,0 мас.% Si, от 0,1 до 1,5 мас.% Mn, 0,04 мас.% или менее P, 0,01 мас.% или менее S, от 11,0 до 20,0 мас.% Cr, от 0,1 до 1,0 мас.% Ni, от 1,0 до 2,0 мас.% Mo, 1,0 мас.% или менее Al, от 0,2 до 0,8 мас.% Nb, 0,02 мас.% или менее N и необязательно от 0,05 до 0,5 мас.% Ti, Zr или Ta, от 0,1 до 2,0 мас.% Cu, от 0,05 до 1,0 мас.% W, от 0,001 до 0,1 мас.% Mg и от 0,0005 до 0,005 мас.% Ca.

Патент США 4726853 относится к полосе или листу из ферритной нержавеющей стали, как правило, в отожженном состоянии, для которой после конечной операции отжига в большинстве случаев следует доводочный этап и этап холодной деформации или «пропуск в дрессировочной клети» с обеспечением степени удлинения менее 1%, предназначенный, в частности, для получения выпускных труб и коллекторов. Композиция полосы или листа описана ниже (мас.%):

(C + N) < 0,060 - Si < 0,9 - Mn < 1;

Cr от 15 до 19 Mo < 1 - Ni < 0,5 - Ti < 0,1 - Cu < 0,4 - S < 0,02 - P < 0,045;

Zr = от 0,10 до 0,50, причем Zr имеет значение в диапазоне между 7 (C + N) - 0,1 и 7 (C + N) + 0,2, Nb между — 0,25 и 0,55, если Zr  7 (C + N), и между 0,25 + 7 (C + N) - Zr и 0,55 + 7 (C + N) - Zr, если Zr < 7 (C + N);

7 (C + N), и между 0,25 + 7 (C + N) - Zr и 0,55 + 7 (C + N) - Zr, если Zr < 7 (C + N);

Al от 0,020 до 0,080; остальное — прочие элементы и Fe.

В публикации EP0478790 описана термостойкая ферритная нержавеющая сталь, улучшенная по вязкости при низких температурах и защищенная от растрескивания при высоких температурах сварки, которую можно использовать в качестве материала каналов для выхлопных газов автомобилей, в частности канала, на который воздействуют высокие температуры между двигателем и нейтрализатором, причем сталь содержит до 0,03 мас.% углерода, от 0,1 до 0,8 мас.% кремния, от 0,6 до 2,0 мас.% марганца, до 0,006 мас.% серы, до 4 мас.% никеля, от 17,0 до 25,0 мас.% хрома, от 0,2 до 0,8 мас.% ниобия, от 1,0 до 4,5 мас.% молибдена, от 0,1 до 2,5 мас.% меди, до 0,03 мас.% азота и необязательно необходимое количество по меньшей мере одного из алюминия, титана, ванадия, циркония, вольфрама, бора и редкоземельных металлов, причем отношение марганца к сере составляет 200 или выше,

[Nb] = Nb% - 8(C% + N%)  0,2,

0,2,

и Ni% + Cu%  4,

4,

остальное — железо и неизбежные для способа производства примеси.

В патенте EP2557189 описан лист ферритной нержавеющей стали для выхлопной детали, отличающийся незначительным ухудшением прочности даже при длительном термическом воздействии, а также низкой стоимостью, отличной термостойкостью и технологичностью, и характеризующийся содержанием, характеризующийся содержанием (в мас.%) C: менее 0,010 мас.%, N: 0,020 мас.% или менее, Si: более 0,1–2,0 мас.%, Mn: 2,0 мас.% или менее, Cr: 12,0–25,0 мас.%, Cu: более 0,9–2 мас.%, Ti: 0,05–0,3 мас.%, Nb: 0,001–0,1 мас.%, Al: 1,0 мас.% или менее и B: 0,0003–0,003 мас.%, с отношением Cu / (Ti + Nb), равным 5 или более, причем остальное — Fe и неизбежные примеси.

Целью настоящего изобретения является устранение некоторых недостатков предшествующего уровня техники и получение ферритной нержавеющей стали, обладающей хорошей коррозионной стойкостью, улучшенной свариваемостью и повышенной прочностью при высокой температуре, причем сталь стабилизируют ниобием, титаном и ванадием и производят с использованием технологии AOD (аргоно-кислородное обезуглероживание). Основные признаки настоящего изобретения приведены в прилагаемой формуле изобретения.

Химический состав ферритной нержавеющей стали в соответствии с изобретением включает в себя (в мас.%) 0,003–0,035 мас.% углерода, 0,05–1,0 мас.% кремния, 0,10– 0,8 мас.% марганца, 18–24 мас.% хрома, 0,05–0,8 мас.% никеля, 0,003–2,5 мас.% молибдена, 0,2–0,8 мас.% меди, 0,003–0,05 мас.% азота, 0,05–1,0 мас.% титана, 0,05–1,0 мас.% ниобия, 0,03–0,5 мас.% ванадия, 0,01–0,04 мас.% алюминия, и C + N в совокупности составляет менее 0,06 мас.%, остальное — железо и неизбежные примеси, встречающиеся в нержавеющих сталях, в таких условиях, что сумма (C + N) составляет менее 0,06 мас.%, а отношение (Ti + Nb) / (C + N) составляет 8 или более и менее 40, и отношение (Ti + 0,515*Nb + 0,940*V) / (C + 0,858*N) составляет 6 или более и менее 40, а 5,8*Nb + 5*Ti*Si составляет 3,3 или более. Ферритную нержавеющую сталь в соответствии с изобретением производят с использованием технологии AOD (аргоно-кислородное обезуглероживание).

Эффекты и содержание каждого легирующего элемента в мас.%, если не упомянуто иное, рассматриваются ниже:

углерод (C) уменьшает удлинение и r-значение, и углерод при производстве стали предпочтительно максимально удаляют. Углерод в твердом растворе фиксируют в виде карбидов титаном, ниобием и ванадием, как описано ниже. Содержание углерода ограничено 0,035 мас.%, предпочтительно 0,03 мас.%, но составляет по меньшей мере 0,003 мас.% углерода.

Кремний (Si) используют для восстановления хрома из шлака обратно в расплав. Некоторое количество кремния в стали необходимо, чтобы обеспечить надлежащее восстановление. В твердом растворе кремний способствует образованию фаз Лавеса и стабилизирует частицы фазы Лавеса при более высоких температурах. Следовательно, содержание кремния составляет менее 1,0 мас.%,но по меньшей мере 0,05 мас.%.

Марганец (Mn) уменьшает коррозионную стойкость ферритной нержавеющей стали посредством формирования сульфидов марганца. При низком содержании серы (S) содержание марганца составляет менее 0,8 мас.%, предпочтительно менее 0,65 мас.%, но по меньшей мере 0,10 мас.%.

Хром (Cr) повышает стойкость к окислению и коррозионную стойкость. Для достижения коррозионной стойкости, сравнимой со сталью марки EN 1.4301, содержание хрома должно составлять 18–24 мас.%, предпочтительно 20–22 мас.%.

Никель (Ni) является элементом, благоприятно способствующим улучшению вязкости, но никель обладает чувствительностью к коррозионному растрескиванию при напряжении (SCC). Чтобы учесть эти эффекты, содержание никеля составляет менее 0,8 мас.%, предпочтительно менее 0,5 мас.%, так что содержание никеля составляет по меньшей мере 0,05 мас.%.

Молибден (Mo) повышает коррозионную стойкость, но уменьшает удлинение при разрыве. Содержание молибдена составляет менее 2,5 мас.%, но по меньшей мере 0,003 мас.%. Для областей применения в высококоррозионных средах с низкими кислотными значениями pH ≤ 4, содержание молибдена предпочтительно составляет менее 2,5 мас.%, но по меньшей мере 0,5 мас.%. Для применений в менее коррозионных средах с нейтральными или высокими значениями pH > 4 более предпочтительный диапазон составляет 0,003–0,5 мас.% молибдена.

Медь (Cu) улучшает коррозионную стойкость в кислых растворах, но высокое содержание меди может быть вредным. Таким образом, содержание меди составляет менее 0,8 мас.%, предпочтительно менее 0,5 мас.%, но по меньшей мере 0,2 мас.%.

Азот (N) уменьшает удлинение при разрыве. Содержание азота составляет менее 0,05 мас.%, предпочтительно менее 0,03 мас.%, но по меньшей мере 0,003 мас.%.

Алюминий (Al) используют для удаления кислорода из расплава. Содержание алюминия составляет менее 0,04 мас.%.

Титан (Ti) очень полезен, поскольку при очень высоких температурах образует с азотом нитриды титана. Нитриды титана предотвращают рост зерен во время отжига и сварки. При сварке титановое легирование способствует образованию равноосевой мелкозернистой структуры. Титан является самым дешевым элементом из выбранных стабилизирующих элементов: титана, ванадия и ниобия. Таким образом, использование титана для стабилизации является экономичным вариантом. Содержание титана составляет менее 1,0 мас.%, но по меньшей мере 0,05 мас.%. Более предпочтительным диапазоном является содержание титана от 0,07 до 0,40 мас.%.

Ниобий (Nb) используют в какой-то мере для связывания углерода в карбиды ниобия. С помощью ниобия можно контролировать температуру перекристаллизации. Ниобий стимулирует осаждение частиц фаз Лавеса и положительно влияет на их стабильность при высоких температурах. Ниобий является наиболее дорогостоящим из выбранных стабилизирующих элементов: титана, ванадия и ниобия. Содержание ниобия составляет менее 1,0 мас.%, но по меньшей мере 0,05 мас.%.

Ванадий (V) образует карбиды и нитриды при более низких температурах. Эти осадки незначительны, и основная их часть обычно находится внутри зерен. Количество ванадия, необходимого для стабилизации углерода, составляет лишь приблизительно половину количества ниобия, необходимого для такой же стабилизации углерода. Это связано с тем, что атомная масса ванадия приблизительно в два раза меньше атомной массы ниобия. Ванадий является экономичным вариантом стабилизирующего элемента, поскольку ванадий дешевле ниобия. Ванадий также улучшает вязкость стали. Содержание ванадия составляет менее 0,5 мас.%, но по меньшей мере 0,03 мас.%, предпочтительно 0,03–0,20 мас.%.

Изобретение более подробно описано ниже со ссылкой на прилагаемые чертежи.

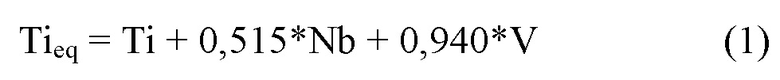

На Фиг. 1 представлен график, на котором показана комбинация содержания Ti, Nb и Si, обеспечивающая улучшенные механические свойства при высоких температурах в материале в соответствии с настоящим изобретением.

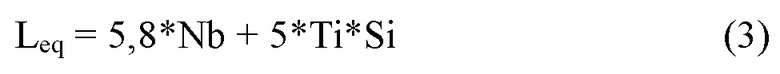

На Фиг. 2 представлена микрофотография, на которой показана типичная микроструктура, используемая для определения химического состава частиц фаз Лавеса с помощью энергодисперсионной спектрометрии (EDS).

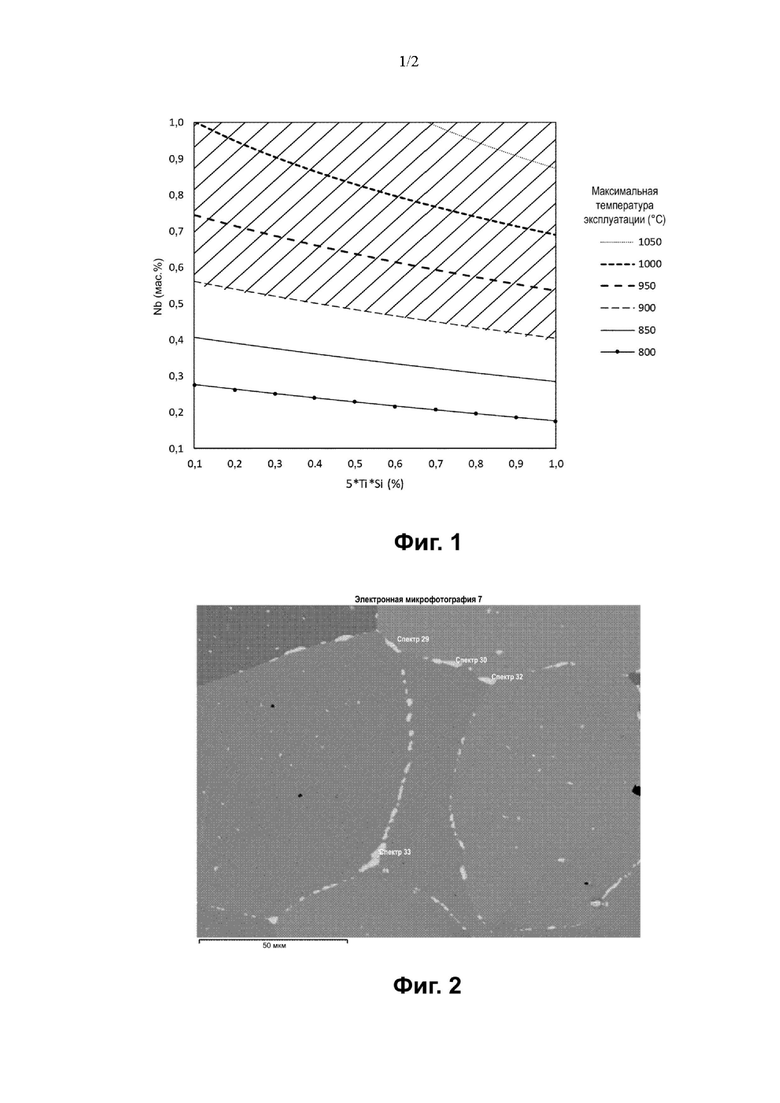

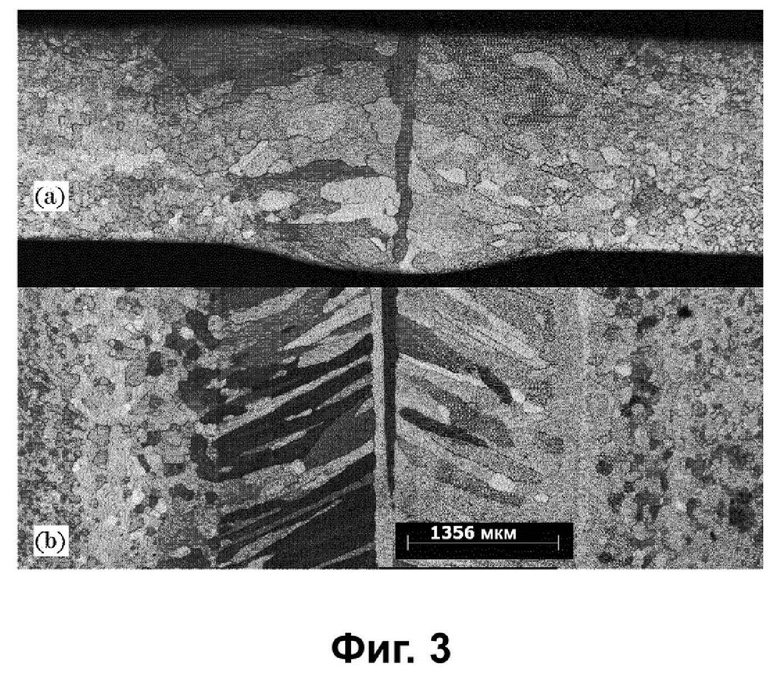

На Фиг. 3 представлена микрофотография, на которой показана крупнозернистая столбчатая структура, сформировавшаяся в сварном шве при автогенной сварке, когда сталь не содержит достаточного количества титана, (a) сечение поперек плоскости сварного шва; и (b) сечение в плоскости сваренного листа.

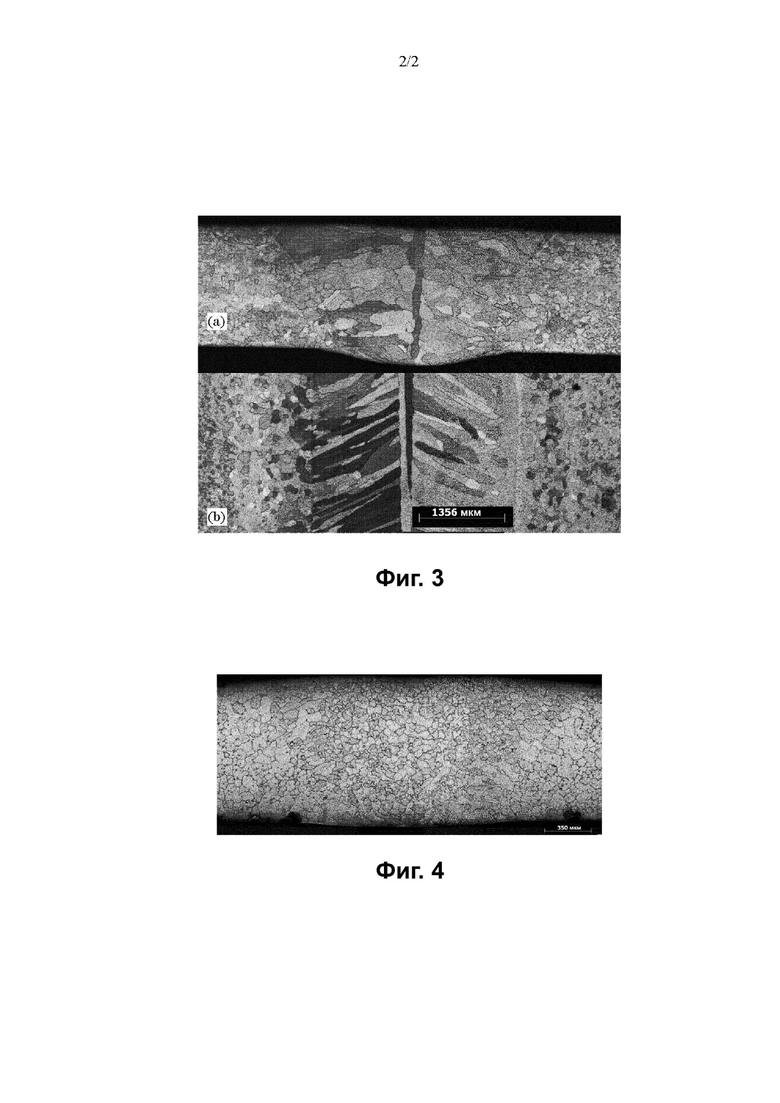

На Фиг. 4 представлен микроснимок мелкозернистой равноосевой структуры, образованной при автогенной сварке, когда сталь содержит достаточное количество титана.

Посредством всех трех стабилизирующих элементов — титана, ниобия и ванадия — в ферритной нержавеющей стали в соответствии с изобретением можно получать атомную решетку практически без промежутков. Это означает, что по существу все атомы углерода и азота связаны со стабилизирующими элементами. При использовании достаточного количества титана для стабилизации промежуточных элементов углерода и азота, соединения, образующиеся во время стабилизации, такие как TiN, способствуют образованию равноосевой и мелкозерновой структуры в сварных швах. Равноосевая мелкозернистая структура улучшает пластичность и вязкость сварных швов. Таким образом, достаточное содержание титана предотвращает формирование грубой столбчатой структуры в сварных швах. Столбчатые зерна могут вызывать растрескивание при высокой температуре, поскольку примеси могут выделяться на центральной линии сварного шва. Крупные столбчатые зерна могут также снижать вязкость сварного шва. Кроме того, при использовании достаточного содержания Ti, Si и Nb можно получать ферритную нержавеющую сталь с улучшенными механическими свойствами при высоких температурах. Комбинации содержания Ti, Nb и Si, обеспечивающие улучшенные механические свойства при высоких температурах в настоящем изобретении, показаны на Фиг. 1. Область определяется по величине 5,8* Nb + 5* Ti*Si, составляющей 3,3 или более.

Для испытания ферритной нержавеющей стали изобретения было изготовлено несколько сплавов нержавеющей стали. Во время приготовления каждый сплав расплавляли, отливали и подвергали горячей прокатке. Полученную горячей прокаткой пластину дополнительно отжигали и протравливали, после чего подвергали холодной прокатке. Затем холоднокатаный лист с конечной толщиной снова отжигали и протравливали. В таблице 1 дополнительно указаны химические составы эталонных материалов EN 1.4509 и EN 1.4622.

Из таблицы 1 видно, что сплав A содержит меньшее количество ниобия и кремния по сравнению с другими сплавами B–H. Сплавы B, C и D имеют одинаковое содержание ниобия, в то время как количество кремния постепенно увеличивается от сплава B до сплава C. Сплав E имеет по существу тот же химический состав, что и сплав D, за исключением небольших изменений в количествах кремния, титана и ниобия. Сплав F имеет по существу такое же количество кремния, что и сплав C, тогда как содержание ниобия в сплаве F является самым высоким из всех сплавов A–H. Помимо кремния, титана и ниобия, сплавы G и H также содержат молибден. Все сплавы A–H имеют тройную стабилизацию титаном, ниобием и ванадием в соответствии с изобретением.

При использовании ниобия, титана и ванадия для стабилизации промежуточных элементов — углерода и азота — в ферритной нержавеющей стали изобретения образуются такие соединения, как карбид титана (TiC), нитрид титана (TiN), карбид ниобия (NbC), нитрид ниобия (NbN), карбид ванадия (VC) и нитрид ванадия (VN). При такой стабилизации для оценивания эффекта и влияния стабилизации, а также роли различных стабилизирующих элементов, применяют простую формулу.

Связь между стабилизирующими элементами — титаном, ниобием и ванадием — определяется формулой (1) эквивалента стабилизации (Tieq), причем содержание каждого элемента приведено в мас.%:

Соответственно, связь между промежуточными элементами — углеродом и азотом — определяется формулой (2) промежуточного эквивалента (Ceq), причем содержание углерода и азота приведено в мас.%:

Отношение Tieq / Ceq используют в качестве одного фактора, определяющего предрасположенность к сенсибилизации, а отношение Tieq / Ceq, составляющее 6 или более, и отношение (Ti + Nb) / (C + N), составляющее 8 или более, с ферритной нержавеющей сталью изобретения используют для предотвращения сенсибилизации. В патенте EP 292278B представлена дополнительная информация о сенсибилизации к коррозии на границах зерен. В этом документе показано, что стабилизация в отношении межзерновой коррозии успешна, если Tieq / Ceq составляет 6 или более, а (Ti + Nb) / (C + N) составляет 8 или более.

Повышенная прочность стали, составляющей объект изобретения, при высокой температуре обеспечивают за счет мелкой дисперсии термодинамически стабильных частиц фазы Лавеса. Необходимо тщательно сбалансировать легирование Nb, Ti и Si, чтобы получить оптимальную микроструктуру для высоких температур эксплуатации. Правильное легирование способствует осаждению частиц фазы Лавеса и повышению их температуры растворения. Частицы фазы Лавеса быстро образуются при воздействии температур в диапазоне от 650 до 850°C. На Фиг. 2 показаны межзерновые и внутризерновые осадки, наблюдаемые в сплавах А–Н при воздействии температуры 800°С в течение 30 минут. Химический состав осажденных частиц определяли с помощью энергодисперсионной спектрометрии (EDS). Результаты, представленные в таблице 2, показывают, что частицы, образующиеся в стали изобретения, представляют собой осадки фазы Лавеса. В соответствии с таблицей 2 химический состав осажденных частиц в стали изобретения соответствует модели A2B, где A представляет собой комбинацию Fe и Cr, а B представляет собой комбинацию Nb, Si и Ti. В соответствии с данными EDS, приведенными в таблице 2, химическая формула частиц фазы Лавеса равна (Fe0,8Cr0,2)2(Nb0,70Si0,25Ti0,05). Число атомов Fe, Cr, Nb, Si и Ti в молекуле зависит от легирования и циклов термической обработки, воздействовавших на материал.

Таблица 2. Химический состав 10 частиц фазы Лавеса в стали изобретения по данным энергодисперсионной спектрометрии (EDS)

Сбалансированная комбинация кремния, ниобия и титана обеспечивает содержание в стали достаточного количества частиц фазы Лавеса при высоких температурах эксплуатации выше 900 °C. Связь между элементами, образующими фазу Лавеса, титаном, ниобием и кремнием определяется формулой (3) числа эквивалентности для фазы Лавеса Leq, причем содержание каждого элемента выражено в мас.%:

Число эквивалентов фазы Лавеса Leq, составляющее 3,3 или более, для ферритной нержавеющей стали изобретения должно обеспечивать улучшенные прочностные свойства при высокой температуре. Эквивалент фазы Лавеса соответствует нижней границе указанной области для обеспечения улучшенных прочностных свойств при высокой температуре. Для более высоких температур эксплуатации, превышающих 950 °C, число эквивалентов фазы Лавеса Leq составляет 4,5 или более.

Значения соотношений Tieq / Ceq, (Ti + Nb) / (C + N) и число эквивалентов Leq вычислены в таблице 3 для сплавов A–H. Значения в таблице 3 показывают, что сплавы A–H и эталонные материалы имеют благоприятные значения как для Tieq / Ceq, так и для (Ti + Nb) / (C + N). С другой стороны, только сплавы A–H имеют благоприятные значения числа эквивалентов фазы Лавеса Leq в соответствии с изобретением.

Таблица 3. Значения соотношений Tieq / Ceq, (Ti + Nb) / (C + N) и числа эквивалентов фазы Лавеса Leq

Растворение осажденной фазы Лавеса определяет верхний предел температуры эксплуатации ферритных нержавеющих сталей изобретения. Температуру растворения рассчитывали с помощью программы термодинамического моделирования Thermo-Calc версии 2018b для сплавов таблицы 1. Результаты представлены в таблице 4. Значения температуры растворения благоприятны и превышают целевую температуру эксплуатации сплавов A–H, равную 900°C. Для эталонных материалов температуры растворения ниже целевой температуры 900°C, что неблагоприятно.

Таблица 4. Температура, при длительном воздействии которой упрочняющие частицы фазы Лавеса растворяются. Значение выше T = 900°C считается удовлетворительным.

Прочность на разрыв при повышенной температуре для всех сплавов, перечисленных в таблице 1, определяли в соответствии со стандартом испытаний на растяжение при повышенной температуре EN ISO 10002-5. Результаты испытаний, выполненных при T = 950°C и T = 1000°C, представлены в таблице 5.

Таблица 5. Прочность на разрыв измеряли в соответствии со стандартом EN ISO 12002-5. Значение Rm выше 30 МПа при 950°C и выше 20 МПа при 1000°C считается удовлетворительным.

Механическая прочность Rm считается недостаточной, если Rm < 30 МПа при 950°C или Rm < 20 МПа при 1000°C. Результаты в таблице 5 показывают, что стали в соответствии с изобретением удовлетворяют этим требованиям, тогда как эталонные материалы EN 1.4509 и EN 1.4622 не удовлетворяют этим требованиям.

Поскольку коррозионная стойкость является наиболее важным свойством нержавеющей стали, потенциал точечной коррозии всех сплавов, перечисленных в таблице 1, определяли потенциодинамическим способом. Сплавы подвергали мокрому измельчению до размера 320 меш и оставляли для репассивации на воздухе при температуре окружающей среды на по меньшей мере 24 часа. Потенциал точечной коррозии измеряли в аэрированном естественным образом водном растворе NaCl с концентрацией 1,2 мас.% (0,7 мас.% Cl-, 0,2 M NaCl) при комнатной температуре приблизительно 22°C. Кривые поляризации регистрировали при 20 мВ/мин с использованием бесщелевых ячеек с промывным портом (ячейки Avesta, описанные в стандарте ASTM G150) с электрохимически активной площадью приблизительно 1 см². В качестве противоэлектродов служила платиновая фольга. В качестве референтных электродов использовали каломельные насыщенные KCl электроды (SCE). Для каждого сплава рассчитывали среднее значение для шести измерений прорывного потенциала точечной коррозии, и результаты приведены в таблице 2.

Результаты, представленные в таблице 6, показывают, что ферритная нержавеющая сталь изобретения обладает лучшим потенциалом точечной коррозии, чем эталонная сталь EN 1.4509. Потенциал точечной коррозии сплавов A–F по существу аналогичен потенциалу эталонной стали EN 1.4622, тогда как потенциал точечной коррозии у имеющих добавку Mo сплавов G и H лучше, чем у эталонного материала EN 1.4622.

Таблица 6. Потенциал точечной коррозии для сплавов A–H и для эталонных материалов

Равноосную мелкозернистую структуру сварных швов получают при использовании достаточного количества титана для стабилизации. Соединения, образуемые титаном в жидком сварочном металле, такие как TiN, выступают в качестве центров зародышеобразования для гетерогенного затвердевания, в результате чего в сварных швах образуется равноосная мелкозернистая структура. Другие элементы (ванадий и ниобий), использованные для стабилизации, не образуют соединений, выступающих в роли центров зародышеобразования в жидком металле. Таким образом, крупнозернистый сварной шов со структурой столбчатых зерен обеспечивает недостаточно большое количество титана. Из-за крупнозернистой столбчатой структуры может произойти горячее растрескивание, поскольку примеси могут выделяться на центральной линии сварного шва. Крупные столбчатые зерна также снижают вязкость сварного шва. Проблема особенно заметна при автогенной сварке, при которой химический состав сварочного металла нельзя изменить при помощи сварочных добавок. Влияние способа стабилизации на структуру сварного шва хорошо известно и подробно описано, например, в статье авторов W. Gordon и A. Van Bennecom (W. Gordon & A. van Bennekom. Review of stabilisation of ferritic stainless steels. Materials Science and Technology, 1996. Vol. 12, no. 2, pp. 126–131).

На Фиг. 3 показан иллюстративный пример крупнозернистой столбчатой структуры сварного шва, полученного при автогенной сварке при недостаточном количестве титана в стали. На Фиг. 4 показан пример мелкозернистой равноосной структуры сварного шва, полученного при автогенной сварке при достаточном количестве введенного в сталь титана. Сплавы A–H в соответствии с настоящим изобретением и эталонные материалы EN 1.4509 и 1.4622 содержат благоприятное количество титана для получения мелкозернистой структуры сварного шва при автогенной сварке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| ЛИСТОВАЯ ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, СПОСОБ ЕЕ ПРОИЗВОДСТВА И ЕЕ ПРИМЕНЕНИЕ, ОСОБЕННО В ВЫХЛОПНЫХ СИСТЕМАХ | 2012 |

|

RU2603519C2 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2586366C2 |

| МАЛОЛЕГИРОВАННАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2547064C2 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| Толстый лист из конструкционной стали для изготовления деталей сварных конструкций и способ его получения в нормализованном состоянии | 2016 |

|

RU2630721C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2585591C1 |

Изобретение относится к области металлургии, а именно к ферритной нержавеющей стали, полученной по технологии AOD (аргоно-кислородное обезуглероживание) и используемой для изготовления деталей выхлопных систем автомобилей, топливных элементов, а также в энергетической сфере, приборах, печах и других промышленных высокотемпературных системах. Ферритная нержавеющая сталь состоит из, в мас.%: 0,003–0,035 углерода, 0,05–1,0 кремния, 0,10–0,8 марганца, 18–22 хрома, 0,05–0,8 никеля, 0,003–2,5 молибдена, 0,2–0,8 меди, 0,003–0,05 азота, 0,05–1,0 титана, 0,05–1,0 ниобия, 0,03–0,5 ванадия, 0,010–0,04 алюминия, при этом C + N в совокупности составляет менее 0,06, а остальное — железо и неизбежные примеси. Для компонентов стали выполняются соотношения: (Ti+Nb)/(C+N) составляет 8 или более и менее 40, Tieq/Ceq=(Ti+0,515*Nb+0,940*V)/(C+0,858*N) составляет 6 или более и менее 40 и Leq=5,8*Nb+5*Ti*Si составляет 3,3 или более. Сталь обладает высокой коррозионной стойкостью, свариваемостью и повышенной прочностью при высокой температуре. 2 н. и 22 з.п. ф-лы, 4 ил., 6 табл.

1. Ферритная нержавеющая сталь, отличающаяся тем, что она состоит из, в мас.%: 0,003–0,035 углерода, 0,05–1,0 кремния, 0,10–0,8 марганца, 18–22 хрома, 0,05–0,8 никеля, 0,5–2,5 молибдена, 0,2–0,8 меди, 0,003–0,05 азота, 0,05–1,0 титана, 0,05–1,0 ниобия, 0,03–0,5 ванадия, 0,010–0,04 алюминия, и C + N в совокупности составляет менее 0,06, а остальное — железо и неизбежные примеси, причем отношение

(Ti + Nb) / (C + N) составляет 8 или более и менее 40,

а отношение

Tieq / Ceq = (Ti + 0,515*Nb + 0,940*V) / (C + 0,858*N) составляет 6 или более и менее 40, а

Leq = 5,8*Nb + 5*Ti*Si составляет 3,3 или более, и сталь получают по технологии AOD (аргоно-кислородное обезуглероживание).

2. Сталь по п. 1, отличающаяся тем, что содержание углерода составляет менее 0,03 мас.%, но по меньшей мере 0,003 мас.%.

3. Сталь по п. 1 или 2, отличающаяся тем, что содержание марганца составляет 0,10–0,65 мас.%.

4. Сталь по любому из предшествующих пунктов, отличающаяся тем, что содержание хрома составляет менее 22,0 мас.%, но по меньшей мере 20,0 мас.%.

5. Сталь по любому из предшествующих пунктов, отличающаяся тем, что содержание никеля составляет менее 0,5 мас.%, но по меньшей мере 0,05 мас.%.

6. Сталь по любому из предшествующих пунктов, отличающаяся тем, что содержание меди составляет менее 0,5 мас. %, но по меньшей мере 0,2 мас.%.

7. Сталь по любому из предшествующих пунктов, отличающаяся тем, что содержание азота составляет менее 0,03 мас.%, но по меньшей мере 0,003 мас.%.

8. Сталь по любому из предшествующих пунктов, отличающаяся тем, что содержание титана составляет 0,07–0,40 мас.%.

9. Сталь по любому из предшествующих пунктов, отличающаяся тем, что содержание ванадия составляет 0,03–0,20 мас.%.

10. Сталь по любому из предшествующих пунктов, отличающаяся тем, что отношение

(Ti + Nb) / (C + N) составляет 20 или более и менее 30.

11. Сталь по любому из предшествующих пунктов, отличающаяся тем, что отношение

Tieq / Ceq = (Ti + 0,515*Nb + 0,940*V) / (C + 0,858*N) составляет 15 или более и менее 30.

12. Сталь по любому из предшествующих пунктов, отличающаяся тем, что Leq = 5,8*Nb + 5*Ti*Si составляет 4,5 или более.

13. Ферритная нержавеющая сталь, отличающаяся тем, что она состоит из, в мас.%: 0,003–0,035 углерода, 0,05–1,0 кремния, 0,10–0,8 марганца, 18–22 хрома, 0,05–0,8 никеля, 0,003–0,5 молибдена, 0,2–0,8 меди, 0,003–0,05 азота, 0,05–1,0 титана, 0,05–1,0 ниобия, 0,03–0,5 ванадия, 0,010–0,04 алюминия, и C + N в совокупности составляет менее 0,06, а остальное — железо и неизбежные примеси, причем отношение

(Ti + Nb) / (C + N) составляет 8 или более и менее 40,

а отношение

Tieq / Ceq = (Ti + 0,515*Nb + 0,940*V) / (C + 0,858*N) составляет 6 или более и менее 40, а

Leq = 5,8*Nb + 5*Ti*Si составляет 3,3 или более, и сталь получают по технологии AOD (аргоно-кислородное обезуглероживание).

14. Сталь по п. 13, отличающаяся тем, что содержание углерода составляет менее 0,03 мас.%, но по меньшей мере 0,003 мас.%.

15. Сталь по п. 13 или 14, отличающаяся тем, что содержание марганца составляет 0,10–0,65 мас.%.

16. Сталь по любому из пп. 13-15, отличающаяся тем, что содержание хрома составляет менее 22,0 мас.%, но по меньшей мере 20,0 мас.%.

17. Сталь по любому из пп. 13-16, отличающаяся тем, что содержание никеля составляет менее 0,5 мас.%, но по меньшей мере 0,05 мас.%.

18. Сталь по любому из пп. 13-17, отличающаяся тем, что содержание меди составляет менее 0,5 мас. %, но по меньшей мере 0,2 мас.%.

19. Сталь по любому из пп. 13-18, отличающаяся тем, что содержание азота составляет менее 0,03 мас.%, но по меньшей мере 0,003 мас.%.

20. Сталь по любому из пп. 13-19, отличающаяся тем, что содержание титана составляет 0,07–0,40 мас.%.

21. Сталь по любому из пп. 13-20, отличающаяся тем, что содержание ванадия составляет 0,03–0,20 мас.%.

22. Сталь по любому из пп. 13-21, отличающаяся тем, что отношение (Ti + Nb) / (C + N) составляет 20 или более и менее 30.

23. Сталь по любому из пп. 13-22, отличающаяся тем, что отношение Tieq / Ceq = (Ti + 0,515*Nb + 0,940*V) / (C + 0,858*N) составляет 15 или более и менее 30.

24. Сталь по любому из пп. 13-23, отличающаяся тем, что Leq = 5,8*Nb + 5*Ti*Si составляет 4,5 или более.

| EP 2922978 B1, 01.03.2017 | |||

| ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2352680C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2571241C2 |

| ЛИСТОВАЯ ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, СПОСОБ ЕЕ ПРОИЗВОДСТВА И ЕЕ ПРИМЕНЕНИЕ, ОСОБЕННО В ВЫХЛОПНЫХ СИСТЕМАХ | 2012 |

|

RU2603519C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ ПРОГНОЗА ПРОГРЕССИРОВАНИЯ АРТЕРИАЛЬНОЙ ГИПОКСЕМИИ У ПАЦИЕНТОВ С СИНДРОМОМ ОСТРОГО ЛЕГОЧНОГО ПОВРЕЖДЕНИЯ | 2024 |

|

RU2826878C1 |

| CN 103194689 A, 10.07.2013. | |||

Авторы

Даты

2023-11-30—Публикация

2019-12-17—Подача