(54) МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНБ1Х СВАРОЧНЫХ МАШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для высокотемпературной пайки | 1980 |

|

SU935238A1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНЫХ СВАРОЧНЫХ МАШИН | 2003 |

|

RU2240905C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103103C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| СПЛАВ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНЫХ СВАРОЧНЫХ МАШИН | 1971 |

|

SU291766A1 |

| Способ пайки изделий из нержавеющей стали | 1982 |

|

SU1061948A1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| Электрод и электрододержатель для контактной точечной сварки | 2015 |

|

RU2607395C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2104139C1 |

Изобретение относится к сварочному производству, в частности к материалам для изготовления электродов контактных сварочных машин и предназначено для сварки, преимущественно нержавеющих сталей и жаропрочных сплавов. Известен материал для электродов контактной сварочной мащины, предназначенных для сварки нержавеющих сталей и жаропрочных сплавов, например меднокобальтовый сплав. Этот сплав обладает высокой прочностью при комнатной температуре.ГХ Однако он является сравнительно дорогим. Известен также материал для электродов контактной сварочной мащины, содержащий никель, бериллий и медь. Сплав относится к третьему классу и является термически упрочняемым материалом, имеет электропроводность 50-55 /о от электропроводности меди и твердость при комнатной температуре ЖН170-240. Этот сплав обладает наиболее высокой прочностью при повышенных температурах испытания 2. Недостатком этого сплава является сравнительно низкая температура рекристаллизации (500-510°С), что приводит к ускоренному разрушению контактной поверхности электродов и выходу их из строя, особенно при сварке нержавеющих сталей и жаропрочных сплавов, когда температура в контакте электрод-деталь находится в пределах 700-800°С. Цель изобретения - предотвращение старения, повыщения температуры рекристаллизации и сохранения высокой электропроводности. Указанная цель достигается тем, что в материал, содержащий никель, бериллий и медь дополнительно вводят алюминиды редкоземельных металлов РЗМ при следующем содержании компонентов, вес. %: Никель2,2-4,5 Бериллий0,4-0,6 Алюминиды РЗМ0,03-2,6 МедьОстальное. Исходной шихтой для приготовления материала служат технически чистые металлы (никель, медь, бериллий), чущковые материалы и отходы собственного производства Редкоземельные металлы применяются, например, в виде сплава РЗМ-АЕ. Добавки редкоземельных металлов вводят в расплав как открытым способом, так и с помощью медного «колокольчика. Для получения необходимых свойств сплав должен быть подвергнут закалке от 970-1000°С в воде, холодной деформации 45-50% и последующему отпуску при 450- 480°.С в течение 4-5 ч. Режим термомеханической обработки может корректироваться в зависимости от химического состава сплава. Алюминиды редкоземельных металлов повыщают температуру рекристаллизации материала на 120-180°С. Кроме того, добавка в Си-Ni-Be сплава алюминидов редкоземельных металлов препятствует распаду твердого раствора мат6

известный вариант

32

13 15 20

35

kO

Таблица 2

k6 52 58

5380 6600 8600 рицы и выделению по границам зерен вторичных фаз. Это позволяет обеспечить материалу значение электропроводности на уровне 50-58% от электропроводности меди. Повышение жаростойкости и жаропрочности сплава связано с повышением жаростойкости и жаролрочности твердого раствора за счет увеличения сил связей в решетке растворителя при комплексном лигеровании соединениями типа РЗМ-АЕ, которые увеличивают устойчивость выделившихся фаз, затрудняют их распад, подавляют диффузионные процессы, обусловливающие явление ликвидации. При этом избыточная фаза тугоплавка, имеет сложный состав и строение кристаллической решетки, например РЗМ АЕ, РЭМ Ве„, PSMz, Ni, и др., не содержит металла растворителя. Было изготовлено пять партий материала. Таблица

6 - известный вариант

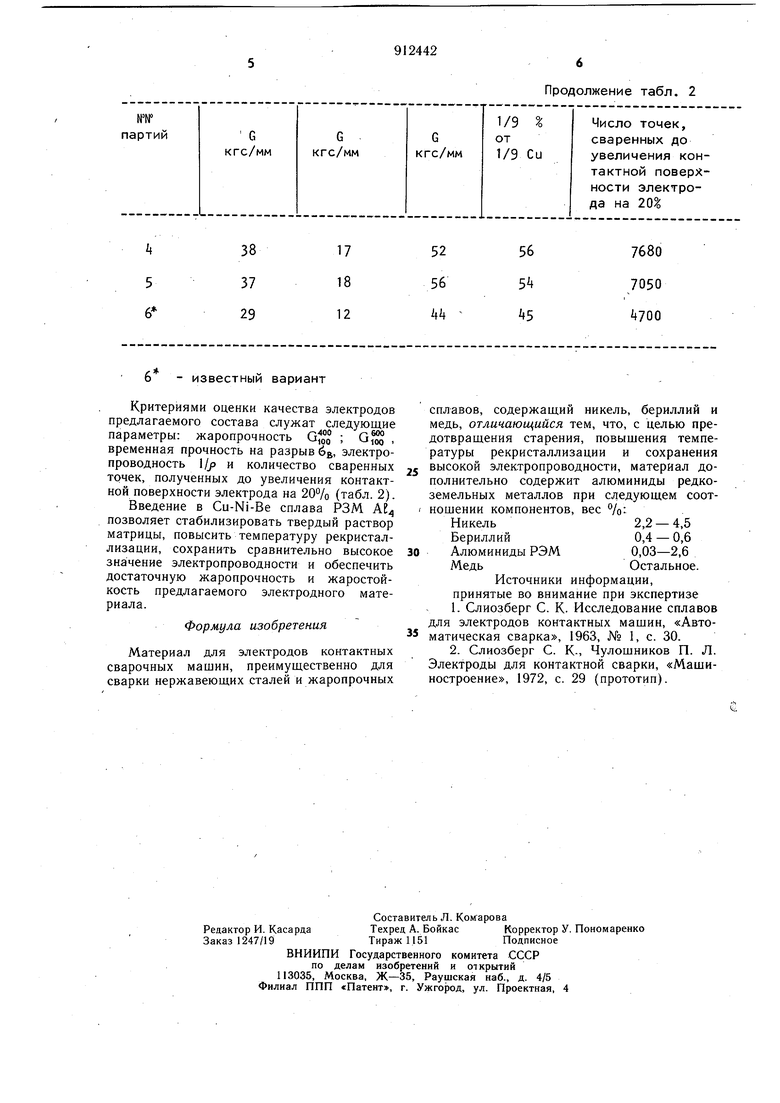

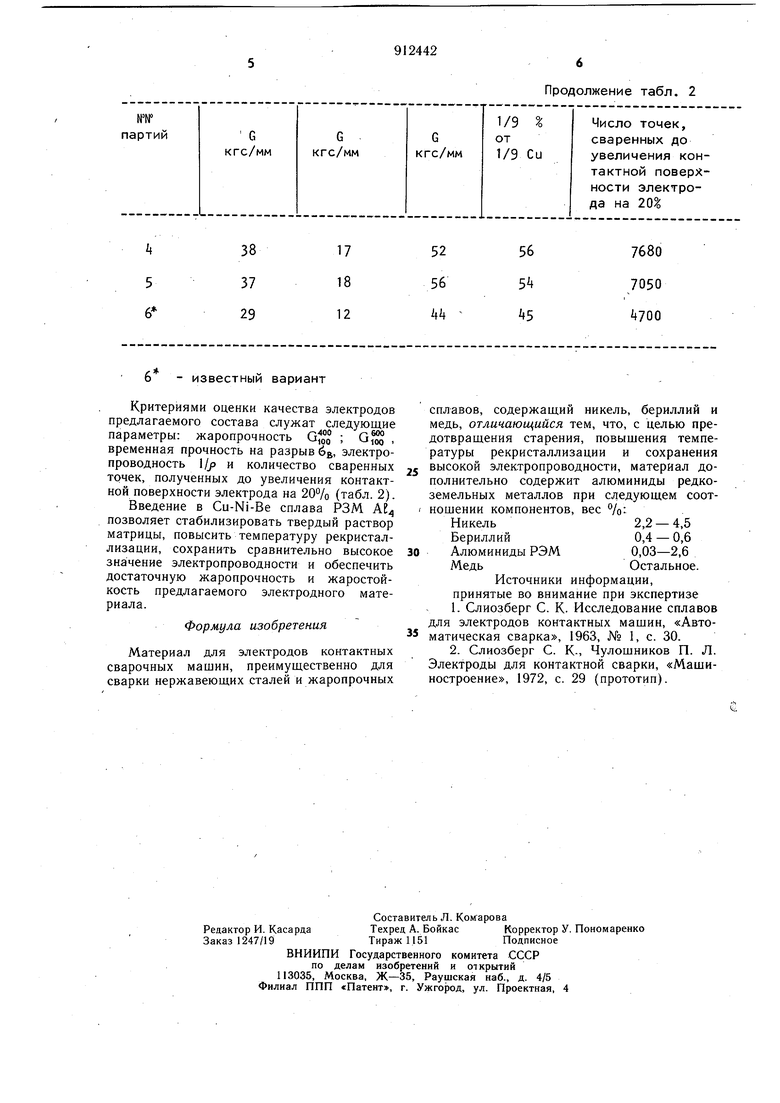

Критериями оценки качества электродов предлагаемого состава служат следующие параметры: жаропрочность Gfoo ; GI временная прочность на разрыв 6, электропроводность // и количество сваренных точек, полученных до увеличения контактной поверхности электрода на 20% (табл. 2).

Введение в Cu-Ni-Be сплава РЗМ АЕ позволяет стабилизировать твердый раствор матрицы, повысить температуру рекристаллизации, сохранить сравнительно высокое значение электропроводности и обеспечить достаточную жаропрочность и жаростойкость предлагаемого электродного материала.

Формула изобретения

Материал для электродов контактных сварочных машин, преимущественно для сварки нержавеющих сталей и жаропрочных

Продолжение табл. 2

сплавов, содержащий никель, бериллий и медь, отличающийся тем, что, с целью предотвращения старения, повышения температуры рекристаллизации и сохранения высокой электропроводности, материал дополнительно содержит алюминиды редкоземельных металлов при следующем соотношении компонентов, вес %:

Никель2,2 - 4,5

Бериллий0,4 - 0,6

Алюминиды РЭМ0,03-2,6

МедьОстальное.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-03-15—Публикация

1980-07-09—Подача