Изобретение относится к устройствам для калибрования полимерных композиций, нанесенных на изношенные отверстия корпусных деталей, и может быть использовано для восстановления посадочных поверхностей подшипников качения картеров коробок передач.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для восстановления отверстий корпусных деталей (Патент Российской Федерации №2176181, МПК В 23 Р 6/00, 2001 года), содержащее калибровочную плиту со штифтами, подвижные центры и калибровочные оправки с нагревательными элементами и термореле, электрически связанные с амперметром, реостатом, источником переменного тока.

Недостатками устройства являются невысокое качество наносимого покрытия, неравномерное распределение композиции из-за нанесения ее на отверстия картера и частичного неравномерного удаления при перемещении оправки через восстанавливаемое отверстие, невозможность обеспечить полноту заполнения композиции в зазоре "гладкая поверхность оправки - посадочная поверхность под подшипник качения" в отверстии картера при малых диаметральных зазорах 0,1-0,3 мм, а также проведения термообработки в интервале температур 90-120°С с быстрым выходом на указанный интервал, что не позволяет начать процесс отвердения композиции при температуре 70°С и проводить ступенчато, выдерживая на каждой ступени при повышении температуры до 90-120°С, что снижает прочность формируемого покрытия и производительность процесса восстановления.

Технический результат направлен на повышение производительности процесса восстановления и качества наносимого покрытия.

Технический результат достигается тем, что в устройстве для восстановления отверстий корпусных деталей, содержащем установочную плиту со штифтами, подвижные центры и калибровочные оправки, выполненные в виде полых цилиндров, внешняя поверхность которых имеет номинальный размер восстанавливаемых отверстий, в полости которых установлены изолированные спирали нагревательных элементов и термореле, связанные электрически последовательно через амперметр, реостат и понижающий трансформатор с источником переменного тока, при этом на внешней поверхности калибровочных оправок выполнены спиралеобразные канавки, а во внутренней полости - нагревательные элементы, электрически последовательно связанные с термоконтроллером через диодный мост с понижающим трансформатором и источником переменного тока, при этом термоконтроллер выполнен в виде таймера, термодатчика, исполнительного устройства, электронного ключа и блока питания.

Отличительными признаками от прототипа является то, что на внешней поверхности калибровочных оправок выполнены спиралеобразные канавки, а во внутренней полости - нагревательные элементы, электрически последовательно связанные с термоконтроллером через диодный мост с понижающим трансформатором и источником переменного тока, при этом термоконтроллер выполнен в виде таймера, термодатчика, исполнительного устройства, электронного ключа и блока питания.

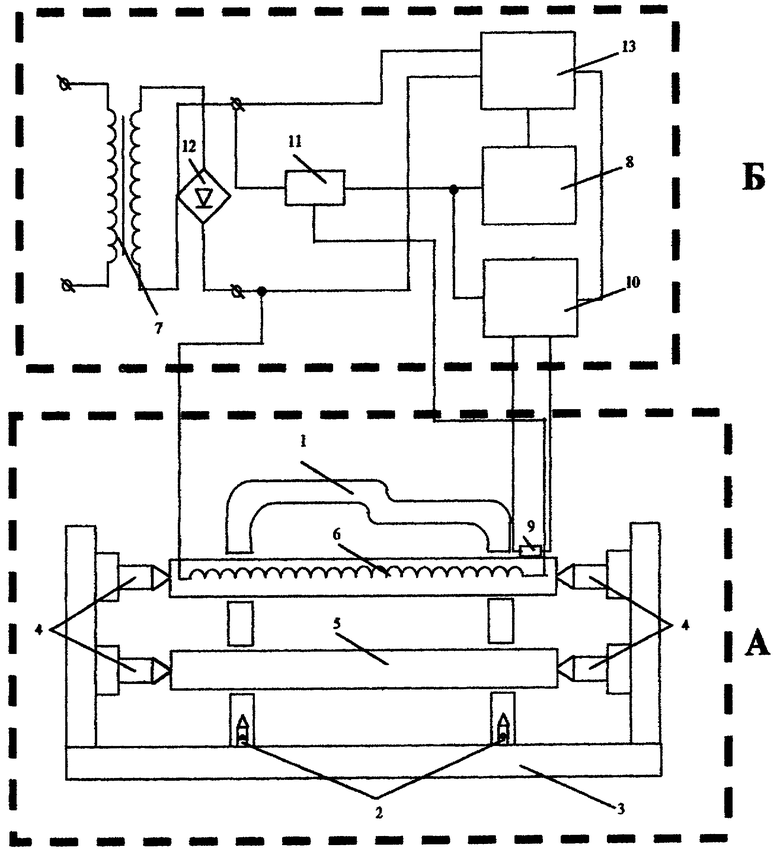

На схеме А, Б показано устройство для восстановления отверстий корпусных деталей, которое состоит из установочной плиты 3 со штифтами 2 для установки корпусной детали 1, калибровочных оправок 5, выполненных в виде полых цилиндров, внешняя поверхность которых имеет номинальный размер восстанавливаемых отверстий и установленных в подвижных центрах 4 для привязки их к технологическим базам детали 1. В полостях калибровочных оправок 5 установлены термоэлектрические нагревательные элементы 6, электрически связанные с термоконтроллером и через диодный мост с понижающим трансформатором 7 с источником переменного тока частотой 50 Гц и напряжением 220 В.

При этом термоконтроллер выполнен в виде таймера 8, термодатчика 9, исполнительного устройства 10, электронного ключа 11, блока питания 13, электрически связанных через диодный мост с понижающим трансформатором и источником переменного тока.

Устройство работает следующим образом.

Корпусную деталь 1 устанавливают на установочную плиту 3 в устройстве А так, чтобы штифты 2 плотно вошли в базовые отверстия установочной плиты 3. Поверхность восстанавливаемых отверстий корпусной детали 1 зачищают для удаления окисных пленок и придания им большей шероховатости, после чего обезжиривают ацетоном или бензином. На спиралеобразные канавки калибровочных оправок 5 наносится слой полимерной композиции. Затем калибровочные оправки 5 вводятся в подшипниковое соединение корпусной детали 1 с поворотом вокруг оси вращения оправок 5 для протаскивания полимерной композиции вдоль всей восстанавливаемой поверхности, образуя в диаметральном зазоре требуемую толщину полимерного покрытия. Затем подвижные центры 4 устанавливаются в калибровочные оправки 5 с целью их привязки к заводским технологическим базам корпусной детали 1, для формовки покрытий под номинальный размер и обеспечения соосности восстанавливаемых отверстий. Рабочие поверхности оправок 5 обработаны до шероховатости Ra 0,1 мкм, хромированы для предотвращения адгезии поверхности оправок с полимерной композицией. Затем производят ступенчатую термообработку при следующих температурных режимах: 50-70°С - 10 минут, 70-90°С - 15-20 минут, 90-120°С - 10 минут. Для этой цели термоэлектрические нагревательные элементы 6 включаются в электросеть напряжением 220 вольт через понижающий трансформатор 7 и диодный мост 12. Температура нагрева спирали регулируется автоматически электронным ключом 11 и таймером 8 термоконтроллера Б в зависимости от нагрева термодатчика 9. При достижении температуры свыше 120°С происходит отключение от электрической сети и охлаждение полимерной композиции. Далее, посредством подвижных центров 4 калибровочные оправки 5 выводятся из восстановленных отверстий корпусной детали 1.

По сравнению с известным предлагаемое устройство позволяет обеспечить равномерное распределение композиции, повысить качество наносимого покрытия, обеспечить полноту заполнения в зазоре "гладкая поверхность оправки - посадочная поверхность под подшипник качения" в отверстии картера при малых диаметральных зазорах 0,1-0,3 мм за счет нанесения на внешнюю поверхность калибровочных оправок спиралеобразных канавок, а также повышает прочность формируемого покрытия и производительность процесса восстановления за счет термоэлектрических нагревательных элементов, электрически связанных с термоконтроллером - Б, позволяющим производить ступенчатую термообработку и автоматически следить за температурным режимом и уменьшать время на отвердение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ПОДШИПНИКОВ КАЧЕНИЯ КАРТЕРОВ КОРОБОК ПЕРЕДАЧ КАЛИБРОВАНИЕМ СЛОЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ, НАНЕСЕННОЙ НА ИЗНОШЕННЫЕ ОТВЕРСТИЯ КОРПУСНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2457091C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ КОРПУСНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2176181C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В КОРПУСНЫХ ДЕТАЛЯХ ПУТЕМ НАНЕСЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2007 |

|

RU2399473C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В КОРПУСНЫХ ДЕТАЛЯХ ПУТЕМ НАНЕСЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2186669C2 |

| Способ восстановления отверстий корпусных деталей | 1988 |

|

SU1632722A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В КОРПУСНЫХ ДЕТАЛЯХ | 2007 |

|

RU2360777C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В КОРПУСНЫХ ДЕТАЛЯХ | 2000 |

|

RU2172234C1 |

| Устройство для раскатки | 1977 |

|

SU829275A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В ТЯЖЕЛОНАГРУЖЕННЫХ КОРПУСНЫХ ДЕТАЛЯХ | 2002 |

|

RU2220834C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОКАЛЬНО ИЗНОШЕННОЙ ПОВЕРХНОСТИ КОРПУСНЫХ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ ПЛАСТИЧНЫХ МАТЕРИАЛОВ И МАТЕРИАЛОВ С ОГРАНИЧЕННОЙ ПЛАСТИЧНОСТЬЮ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447981C2 |

Изобретение относится к устройствам для калибрования полимерных композиций, нанесенных на изношенные отверстия корпусных деталей, и может быть использовано для восстановления посадочных поверхностей подшипников качения картеров коробок передач. В устройстве для восстановления отверстий корпусных деталей на внешней поверхности калибровочных оправок выполнены спиралеобразные канавки, а во внутренней полости - нагревательные элементы, электрически последовательно связанные с термоконтроллером через диодный мост с понижающим трансформатором и источником переменного тока, при этом термоконтроллер выполнен в виде таймера, термодатчика, исполнительного устройства, электронного ключа и блока питания. Обеспечивается повышение производительности процесса восстановления и качества наносимого покрытия. 1 ил.

Устройство для восстановления отверстий корпусных деталей калиброванием полимерной композиции, содержащее установочную плиту со штифтами, подвижные центры и калибровочные оправки, выполненные в виде полых цилиндров, внешняя поверхность которых имеет номинальный размер восстанавливаемых отверстий, в полости которых установлены изолированные спирали нагревательных элементов и термореле, связанные электрически последовательно через амперметр, реостат и понижающий трансформатор с источником переменного тока, отличающееся тем, что на внешней поверхности калибровочных оправок выполнены спиралеобразные канавки, а во внутренней полости - нагревательные элементы, электрически последовательно связанные с термоконтроллером через диодный мост с понижающим трансформатором и источником переменного тока, при этом термоконтроллер выполнен в виде таймера, термодатчика, исполнительного устройства, электронного ключа и блока питания.

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ КОРПУСНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2176181C1 |

| RU 2000108953, 10.12.2001 | |||

| Способ восстановления отверстий корпусных деталей | 1988 |

|

SU1632722A1 |

| US 4270259 A, 02.06.1981. | |||

Авторы

Даты

2004-11-27—Публикация

2004-01-05—Подача