Изобретение относится к области машиностроения и ремонта деталей машин и может быть использовано при восстановлении гнезд под вкладыши коренных подшипников блоков цилиндров двигателей внутреннего сгорания, а также поршневых компрессоров.

Известен способ восстановления отверстий корпусных деталей путем нанесения полимерной композиции, содержащей анаэробный герметик Анатерм 6В, тальк, бронзовую пудру, на поверхности отверстий, формования ее оправкой. Установка раздвижных оправок осуществляется с использованием устройства, обеспечивающего его базирование по заводским технологическим базам [1].

Недостатками известного способа являются: использование способа для восстановления сильно изношенных отверстий ограничено тем, что применяемая композиция имеет значительную технологическую усадку, величина которой возрастает с увеличением толщины полимерного покрытия. При неравномерной толщине покрытия, получаемой при восстановлении посадочного отверстия, имеющего значительную овальность и конусность, происходит снижение его размерной и геометрической точности. С другой стороны, чем тоньше слой полимерной композиции, тем в меньшей степени он подвержен деформациям в процессе эксплуатации восстановленного подшипникового соединения. Для улучшения адгезии полимерной композиции с поверхностью отверстия необходимо искусственно увеличивать шероховатость последней.

Технический эффект заключается в снижении величины деформации полимерной прослойки, обеспечении равномерности полимерного покрытия.

Сущность изобретения заключается в том, что в способе восстановления отверстий в корпусных деталях, включающем нанесение на поверхность отверстия полимерной композиции, содержащей анаэробной герметик Анатерм-6В, бронзовый порошок и тальк, и формирование ее оправкой, установленной на опоры, привязанные к заводским технологическим базам, предварительно на поверхность отверстия наносят покрытие электроискровым методом с применением медного электрода сечением 5-20 мм2 при частоте импульсов 200 - 250 Гц и токе 15 - 20 А, после чего наносят полимерную композицию при следующем соотношении ее компонентов, мас. ч. : анаэробный герметик Анатерм-6В 99-101, бронзовый порошок 2-3, тальк 20-30. После нанесения электроискрового покрытия отверстие детали растачивают до диаметра, превышающего номинальный на 0,1 - 0,2 мм.

Предлагаемый способ осуществляют следующим образом. На поверхность изношенных отверстий гнезд под вкладыши коренных подшипников блока цилиндров с помощью установки "Элитрон-52Б" наносят электроискровое покрытие вращающимся вокруг своей оси с частотой 200 - 700 с-1 и вибрирующим с частотой 200 - 250 Гц электродом из меди М1 сечением 5-20 мм2; напряжение холостого хода 10 - 200 В, ток 15-20 А. Электрод-инструмент перемещают по поверхности детали в поперечном и продольном направлениях с частотой 2-1000 Гц и амплитудой 1-1000 мкм в течение удельного времени 0,6 - 10,0 мин/см2. После этого восстановленные поверхности отверстий растачивают борштангой на горизонтальном расточном станке под увеличенный на 0,1 - 0,2 мм диаметр с базированием корпусной детали по заводским технологическим базам. После этого на поверхность отверстий наносят слой полимерной композиции следующего состава, мас.ч. : Анатерм-6В 99-101, бронзовый порошок 2-3, тальк 20-30. На блок устанавливают специальные опоры, которые базируют по заводским технологическим базам, что позволяет, используя принцип постоянства баз, повысить пространственно-геометрическую точность восстанавливаемых отверстий. На опоры устанавливают оправку, с помощью которой калибруют полимеризующуюся композицию в необходимый размер.

Заявляемые пределы параметров операций обосновываются следующим. Как показали исследования, предлагаемые материал электрода (медь) и режимы электроискровой обработки обеспечивают получение покрытия толщиной до 2,2 мм со сплошностью до 98%. Использование жесткого электроискрового режима установки позволяет получить значительное по толщине (до 2,2 мм) покрытие с хорошей сплошностью и увеличенной до Ra= 10....30 мкм шероховатостью. Увеличение сплошности электроискрового покрытия способствует повышению его адгезионной и кагезионной прочности. Повышение шероховатости медного покрытия до указанной величины способствует увеличению площади контакта электроискрового покрытия с полимерной композицией, а соответственно - и адгезионной прочности соединения этих материалов за счет увеличения площади их контакта. Также установлено, что предлагаемый состав полимерной композиции имеет наименьшие величины упругой и пластический деформации, а также технологической усадки.

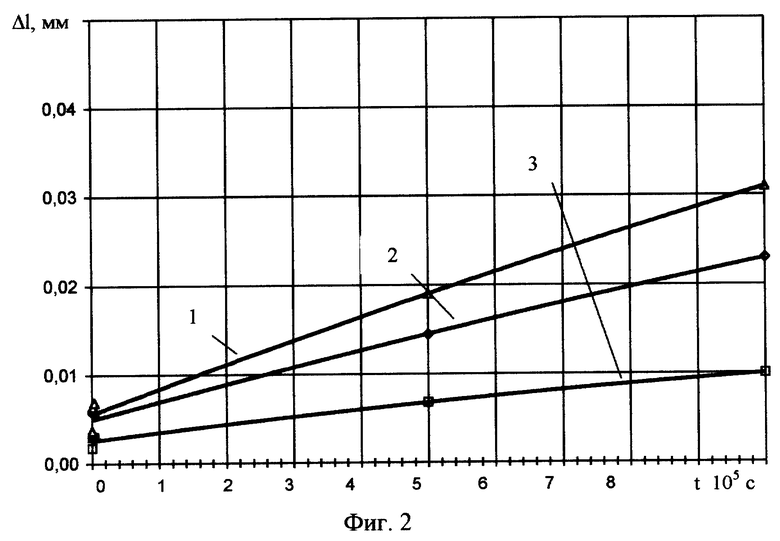

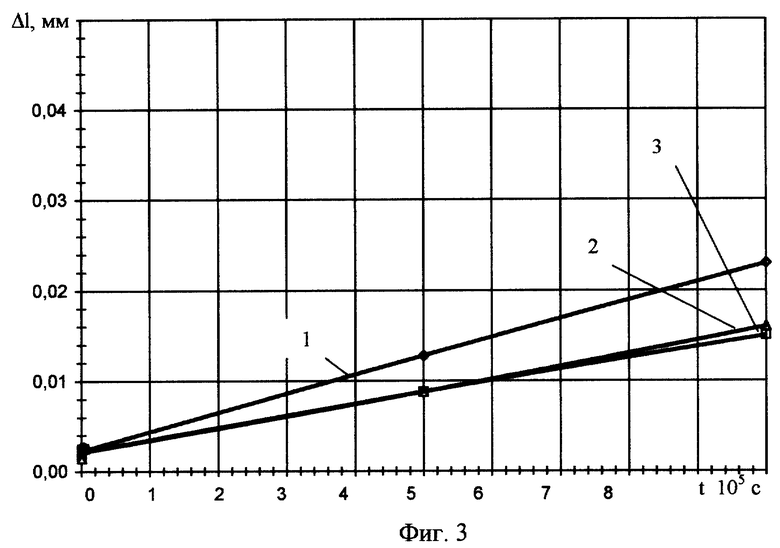

На фиг. 1 - 3 представлены зависимости, характеризующие деформацию разнонаполненных полимерных покрытий в восстановленном подшипниковом соединении коренных опор блока цилиндров за время эксплуатации двигателя 3М3-53, полученные методом физического моделирования данного процесса на специальном стенде. При этом температура нагрева полимерных композиций составляла 80oC, удельная нагрузка - 25 МПа.

В качестве нагружающего устройства в условиях одноосного сжатия использования модернизированный твердомер ТП, способный создать регулируемую осевую нагрузку до 25 кН, снабженный нагревательным устройством, системой регулирования и контроля температуры. Продольную деформацию полимерного материала в восстановленном соединении фиксировали с помощью индукционного датчика перемещений с погрешностью измерения ±0,5 мкм, сигнал от которого подавали на усилитель и, далее, на светолучевой осциллограф НО 71.6МАС. Для осуществления мгновенного нагружения плечо силового привода прибора было снабжено специальным упором. Задание температурного режима и его регулирование осуществляли с помощью термопары ТХК-2488 с рабочим диапазоном температур от -40oC до +375oC и номинальными статическими характеристиками преобразования Е, класс допуска 1 по ГОСТ Р5043-92 (предел допускаемых отклонений ± 1,5oC) и регулирующего прибора типа КСП4 ГОСТ 7164-78 с допускаемой погрешностью показаний от нормирующего значения ± 0,5%.

В зависимости от исследуемых характеристик полимерного материала постоянное нормированное усилие сжатия на образец осуществляют с помощью грузов, размещенных на нагрузочной штанге силового привода твердомера.

На фиг. 1 приведены зависимости деформаций для состава, содержащего, мас.ч.: Анатерма-6В - 100, талька - 10; на фиг. 2: Анатерма-6В - 100, талька - 20; на фиг. 3: Анатерма-6В - 100, талька - 30. Цифрами 1, 2, 3 на фигурах обозначены зависимости деформаций композиций, наполненных бронзовым порошком концентрацией 1 мас.ч., 2 мас.ч и 3 мас.ч, соответственно.

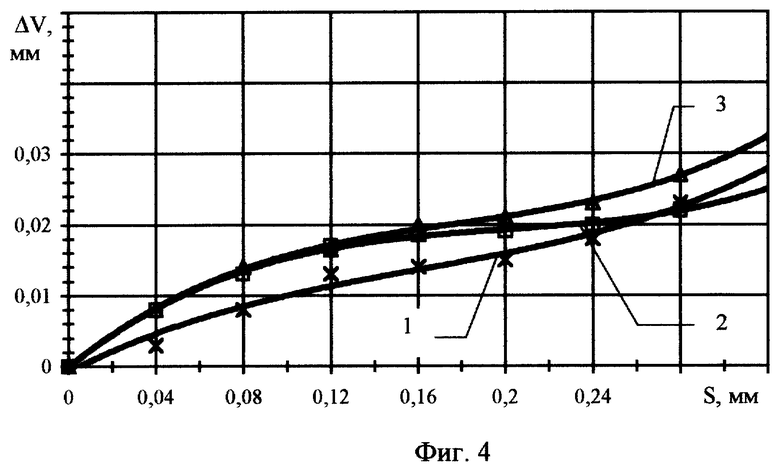

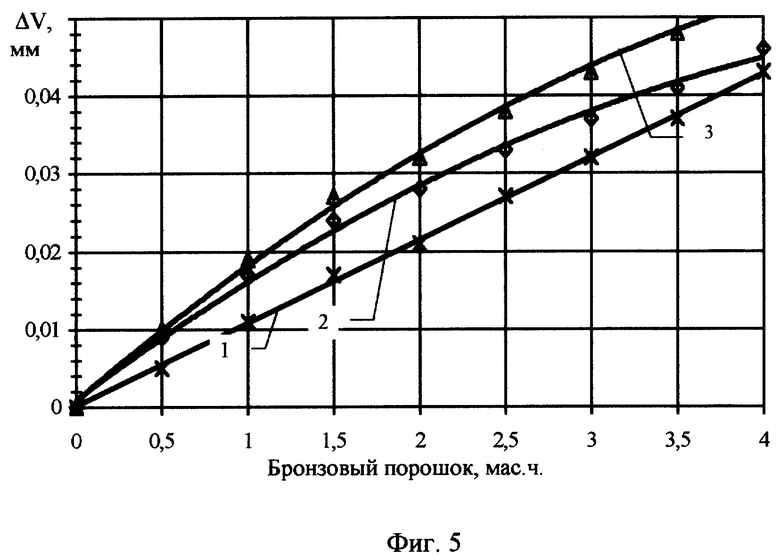

Анализ зависимостей показывает, что составы 2 и 3 имеют наименьшие величины полной (упругой и пластической) деформации. Увеличение концентрации бронзового порошка свыше 3 мас.ч и талька свыше 30 мас.ч приводит к значительному увеличению технологической усадки композиции при полимеризации (фиг. 4 и 5). На фиг. 4 представлены зависимости изменения технологической усадки полимерной композиции, наполненной 1,5 мас.ч. бронзового порошка, от величины восстанавливаемого износа и концентрации талька в смеси, а на фиг. 5 приведены зависимости изменения усадки композиции от концентрации талька и бронзовой пудры (1 - талька 10 мас.ч.; 2 - талька 20 мас.ч; 3 - талька 30 мас.ч.). Анализ зависимостей показывает, что рациональным является применять рекомендуется составы полимерных композиций при восстановлении одностороннего износа поверхностей не выше 0,1 мм. В этом случае их технологическая усадка не превышает величины допуска на размер восстанавливаемой поверхности посадочного отверстия.

По сравнению с известными решениями предлагаемый способ позволяет снизить величину деформации полимерной прослойки в среднем в 1,5 раза, обеспечить равномерность полимерного покрытия, а соответственно, размерную и геометрическую точность восстановленных посадочных отверстий.

Источник информации

1. RU 2119552 C1, 27.09.1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В ТЯЖЕЛОНАГРУЖЕННЫХ КОРПУСНЫХ ДЕТАЛЯХ | 2002 |

|

RU2220834C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В КОРПУСНЫХ ДЕТАЛЯХ | 2007 |

|

RU2360777C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2001 |

|

RU2191671C1 |

| Способ восстановления отверстий корпусных деталей | 1988 |

|

SU1632722A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В КОРПУСНЫХ ДЕТАЛЯХ ПУТЕМ НАНЕСЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2186669C2 |

| Способ восстановления отверстий в корпусных деталях путем нанесения полимерной композиции | 1988 |

|

SU1712118A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОРЕННЫХ ОПОР БЛОКОВ ДВИГАТЕЛЕЙ | 2014 |

|

RU2552613C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В КОРПУСНЫХ ДЕТАЛЯХ ПУТЕМ НАНЕСЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2007 |

|

RU2399473C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ ДЕТАЛЕЙ ИЗ ЧУГУНОВ | 2000 |

|

RU2173731C1 |

| КЛЕЙ ДЛЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2424268C2 |

Способ может быть использован при восстановлении гнезд под вкладыши коренных подшипников блоков цилиндров двигателей внутреннего сгорания, а также поршневых компрессоров. Предварительно на поверхность отверстий наносят электроискровое покрытие с помощью медного электрода сечением 5-20 мм2 при частоте импульсов 200-250 Гц и токе 15-20 А. Отверстие детали с покрытием растачивают до диаметра, превышающего на 0,1-0,2 мм номинальный. После этого наносят и формуют оправкой полимерную композицию при следующем соотношении ее компонентов, мас. ч.: анаэробный герметик Анатерм - 6В 99-101, бронзовый порошок 2-3, тальк 20-30. Оправка установлена на опоры, привязанные к заводским технологическим базам. Способ обеспечивает равномерность полимерного покрытия, а также размерную и геометрическую точность восстановленных посадочных отверстий. 1 з.п.ф-лы, 5 ил.

| Способ восстановления отверстий в корпусных деталях путем нанесения полимерной композиции | 1988 |

|

SU1712118A1 |

| Способ восстановления отверстий корпусных деталей | 1988 |

|

SU1632722A1 |

| Способ восстановления гнезд коренных подшипников блоков цилиндров и устройство для его осуществления | 1984 |

|

SU1235691A1 |

| Способ восстановления посадочных отверстий | 1987 |

|

SU1542765A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119552C1 |

| US 5077882, 07.01.1992 | |||

| US 5201445, 13.04.1993. | |||

Авторы

Даты

2001-08-20—Публикация

2000-01-24—Подача