Настоящее изобретение относится к биметаллическому катализатору, способу его изготовления и к его использованию в процессах (со)полимеризации α-олефинов.

Конкретнее, настоящее изобретение относится к катализатору для (со)полимеризации α-олефинов типа катализатора Циглера-Натта, включающему твердый компонент, содержащий титан, и сокатализатор, состоящий из гидрида или металлорганического соединения элемента 1, 2 или 13 групп Периодической таблицы (в форме, одобренной ИЮПАК и опубликованной “CRC Press Inc.” в 1989 году, ссылки на которую указаны здесь и далее). Этот катализатор может быть получен с помощью оригинального способа, предлагаемого заявителем.

Известно, что этилен, или α-олефины в целом, можно подвергнуть полимеризации с помощью процесса низкого, среднего или высокого давления на катализаторах типа катализаторов Циглера-Натта, с образованием по существу линейных полимеров с высокой молекулярной массой. Эти катализаторы обычно состоят из соединений элементов 4-6 групп Периодической таблицы в контакте с металлорганическим соединением или гидридом элементов 1, 2 или 13 групп Периодической таблицы.

Твердые компоненты катализатора Циглера-Натта, содержащие переходный металл (обычно титан), двухвалентный металл (обычно магний), галоген (обычно хлор), а также, возможно, донор электронов, известны в данной области техники. Эти твердые компоненты, применяемые в сочетании с металлорганическим соединением алюминия, образуют катализаторы, активные в процессах (со)полимеризации этилена, в процессах, проводимых при низкой температуре и давлении. Например, в патенте US 3642746 описан твердый компонент катализатора, полученный путем контакта соединения переходного металла с галогенидом двухвалентного металла, обработанного донором электронов. В соответствии с патентом US 4421674 твердый компонент катализатора получают путем контакта соединения переходного металла с продуктом распылительной сушки раствора хлорида магния в этаноле.

В соответствии с патентом UK 1401708 твердый компонент катализатора получают взаимодействием галогенида магния, негалогенированного соединения переходного металла и галогенида алюминия. Патенты US 3901863 и US 4292200 описывают твердые компоненты катализатора, полученные путем контактирования друг с другом негалогенированного соединения магния, негалогенированного соединения переходного металла и галогенида алюминия.

В патенте US 4843049 и Европейской патентной заявке ЕР-А 243327 описан твердый компонент катализатора, который содержит титан, магний, алюминий, хлор и алкоксильные группы и имеет высокую активность в процессах (со)полимеризации этилена, проводимых при низком давлении и температуре суспензионным способом или при высоком давлении и температуре, в емкостном или трубчатом реакторе соответственно. Эти твердые компоненты обычно получают с помощью распылительной сушки этанольного раствора хлорида магния для получения активного носителя, который последовательно вводят в реакцию с тетраалкоксидом титана или с тетрахлоридом титана и с алкилалюминийхлоридом соответственно.

Все указанные катализаторы, хотя и относительно активны в указанном процессе, однако не вполне удовлетворительны в том, что касается свойств полученного полимера или сополимера, среди которых особенно следует отметить среднюю молекулярную массу, в особенности для полиолефинов, получаемых в высокотемпературных процессах, которые все еще непригодны для некоторых областей промышленного применения. Кроме того, все еще имеются возможности для дальнейшего увеличения активности вышеуказанных катализаторов.

Были предприняты попытки модифицировать свойства полимеров или сополимеров олефинов, применяя катализаторы на основе смеси переходных металлов. Например, в Европейском патенте ЕР-А 177189 и Европейском патенте ЕР-А 146507 описано получение и применение катализаторов типа катализатора Циглера-Натта, включающих титан и гафний, для получения полиэтилена с расширенным (бимодальным) молекулярно-массовым распределением. Способ получения этих катализаторов включает введение титана и гафния на двух различных стадиях.

В Европейском патенте ЕР-А 523785 сообщается, что введение связей магний-карбоксилат и переходный металл-карбоксилат позволяет получить твердые компоненты катализатора, обладающие в целом более высокой активностью в процессах (со)полимеризации этилена и α-олефинов, в процессах, проводимых при низких давлении и температуре, при высоких давлении и температуре и в растворе, и в отношении природы получаемых таким образом полимеров по сравнению с известными в данной области техники катализаторами. Приготовление этих катализаторов, содержащих связи металл-карбоксилат, проводят посредством сложного процесса, который включает смешивание предварительно приготовленных растворов карбоксилатов магния и переходного металла в органическом углеводородном растворителе. Недостатком этого способа, однако, является то, что он не допускает полной свободы в выборе атомных соотношений между металлами в катализаторе по причине их разной растворимости в углеводородных растворителях.

В настоящий момент заявитель обнаружил, что полимеры и сополимеры α-олефинов, имеющие высокую молекулярную массу, могут быть получены также, что неожиданно, в процессах с большой производительностью в высокотемпературных условиях с применением особого биметаллического катализатора типа катализатора Циглера-Натта, нанесенного на хлорид магния, дополнительное преимущество которого состоит в простом и удобном способе приготовления.

В соответствии с этим, во-первых, настоящее изобретение относится к твердому компоненту катализатора для (со)полимеризации α-олефинов, состоящему по меньшей мере на 95 мас.%, предпочтительно на 98-100 мас.%, из титана, магния, по меньшей мере одного металла, выбранного из гафния и циркония, алюминия, хлора и R-COO карбоксилата, в следующих молярных соотношениях:

М/Ti=0,1-10,0; Мg/Ti=1,0-20,0; Аl/Ti=0,01-6,0;

Cl/Ti=2,0-70,0; R-COO/Ti=0,1-10,0,

где R является алифатическим, циклоалифатическим или ароматическим углеводородным радикалом, содержащим от 1 до 30 атомов углерода, а М является металлом, выбранным из гафния и циркония или одной из их смесей, и предпочтительно является гафнием, который отличается тем, что по меньшей мере 80%, предпочтительно - по меньшей мере 90% титана находится в степени окисления +3, и, кроме того, по меньшей мере 1%, предпочтительно - от 2 до 10%, указанного титана в степени окисления +3 имеет тетраэдрическую координационную конфигурацию.

Количество атомов углерода радикала R указанного карбоксилата не Особенно критично, однако предпочтительно оно находится в пределах от 6 до 15.

Термин “(со)полимеризация” в том виде, в каком он используется в настоящем описании и формуле изобретения по отношению к α-олефинам, относится как к гомополимеризации α-олефина, например этилена - с образованием кристаллического полиэтилена высокой плотности или пропилена - с образованием полипропилена, а также к сополимеризации α-олефина по меньшей мере с одним отличным от него ненасыщенным соединением, способным сополимеризоваться с ним (очевидно, представляющим собой отличный от него α-олефин), например к сополимеризации этилена с этилиденнорборненом с образованием способного к поперечной сшивке полиэтилена или к сополимеризации этилена с 1-бутеном с образованием линейного полиэтилена низкой плотности.

Для простоты термин “моль” и “молярное соотношение” применяются в настоящем описании и формуле изобретения и по отношению к соединениям, состоящим из молекул, а также по отношению к атомам и ионам, избегая по отношению к последним термина грамм-атом или атомное соотношение, даже учитывая их большую научную корректность.

В соответствии с другим аспектом, настоящее изобретение относится к процессу изготовления вышеуказанного твердого компонента катализатора, включающему следующие последовательные стадии:

(i) приготовление смеси по меньшей мере одного соединения магния, соединения титана и соединения металла М, как определено выше, в соответствующих соотношениях в среде, состоящей из инертной органической жидкости, в которой по меньшей мере один из указанных компонентов нерастворим;

(ii) приготовление по существу прозрачного раствора прибавлением к указанной смеси стадии (i) достаточного количества карбоновой кислоты, имеющей формулу R-COOH (I), где R является алифатическим, циклоалифатическим или ароматическим углеводородным радикалом, содержащим от 1 до 30 атомов углерода, и поддерживанием этой смеси в подходящих условиях температуры и давления до по существу полного растворения всех нерастворимых соединений;

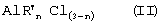

(iii) добавление к раствору, полученному на стадии (ii), и взаимодействие с ним алкилалюминийхлорида, который может быть представлен следующей общей формулой (II):

где R’ является линейным или разветвленным алкильным радикалом, содержащим от 1 до 20 атомов углерода, а “n” - десятичное число, значения которого находятся в пределах от 0,5 до 2,5, предпочтительно - от 0,9 до 2,1;

в количестве, по меньшей мере достаточном для того, чтобы по меньшей мере 70%, предпочтительно - 80% титана, присутствовавшего в растворе указанной стадии (ii), выпало в осадок в виде твердого соединения,

(iv) отделение твердого вещества, осажденного на стадии (iii) от оставшейся жидкости с целью получения указанного твердого компонента катализатора.

Термин “нерастворимый” в том виде, в каком он используется в настоящем описании и формуле изобретения, по отношению к смеси твердого вещества в жидкости, означает, что более 90% указанного твердого вещества остается нерастворенным в указанной жидкости.

Жидкость, применяемая для приготовления смеси стадии (i) процесса, может быть любой органической жидкостью, инертной (нереакционно-способной) по отношению к другим составляющим смеси. В частности, этот инертный растворитель должен быть по меньшей мере апротонным, т.е. не иметь реакционноспособных кислых протонов, таких как протоны спирта, амина или кислотной группы. Способные к координации органические жидкости, т.е. способные формировать аддукты с ионами металлов, которые образуют вышеуказанный твердый компонент катализатора, также считаются реакционноспособными и, следовательно, неприемлемыми в соответствии с настоящим изобретением. Неполярные или слабополярные жидкости и, в особенности, алифатические, циклоалифатические или ароматические углеводороды, находящиеся в жидком состоянии в условиях данного производства, такие как, например, гексан, гептан, октан, нонан, декан, ундекан, додекан, циклопентан, циклогексан, бензол, толуол, ксилолы и мезитилены, предпочтительны для данной цели.

Неограничивающими примерами карбоксилатных групп R-COO в твердом компоненте катализатора настоящего изобретения являются нижеследующие, в которых:

- радикал R - линейный алкил, содержащий по меньшей мере 4 атома углерода; например, группы н-бутирата, н-октоата, н-деканоата, н-ундеканоата и н-додеканоата;

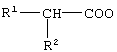

- радикал R - разветвленный алкил с ответвлением на вторичном атоме углерода, находящемся в α-положении по отношению к атому углерода карбоксильной группы:

где сумма атомов углерода в R1 и R2 равна по меньшей мере 2; например, группы изобутирата, 2-метилбутирата и 2-этилгексаноата;

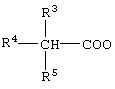

- радикал R - разветвленный алкил с двумя ответвлениями на четвертичном атоме углерода, находящемся в α-положении по отношению к атому углерода карбоксильной группы:

где сумма атомов углерода в R3, R4 и R5 равна по меньшей мере 3;

например, группы 2,2-диметилпропаноата и версатата;

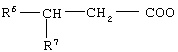

- радикал R - алкил с ответвлением на вторичном атоме углерода, находящемся в β-положении по отношению к атому углерода карбоксильной группы:

где сумма атомов углерода в R6 и R7 равна по меньшей мере 4; например, группы 3-этилпентаноата и цитронеллата;

- радикал R - циклоалкил, арил, алкилциклоалкил или алкиларил:

R8-(CH2)s-COO

где R8 представляет собой циклоалкильный или арильный остаток, моноциклический или с несколькими конденсированными или неконденсированным циклами, a “s” - целое число, изменяющееся от 0 до 10; например, группа нафтената, бензоата, п-этилбензоата, бензилкарбоксилата, циклогексаноата;

- радикал R - алкил, замещенный арилом в α-положении по отношению к атому углерода карбоксильной группы:

где R9 представляет собой арил, например фенил, а R10 - алкил, содержащий по меньшей мере 1 атом углерода; например, группа 2-фенилбутирата.

В определение R-COO карбоксилата в соответствии с настоящим изобретением также входят смеси карбоксилатов, имеющие различные группы R, содержащие от 1 до 30 атомов углерода в соответствии с тем, что было определено выше.

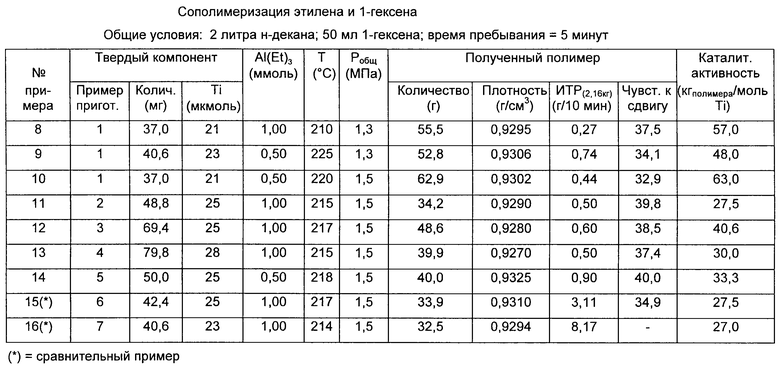

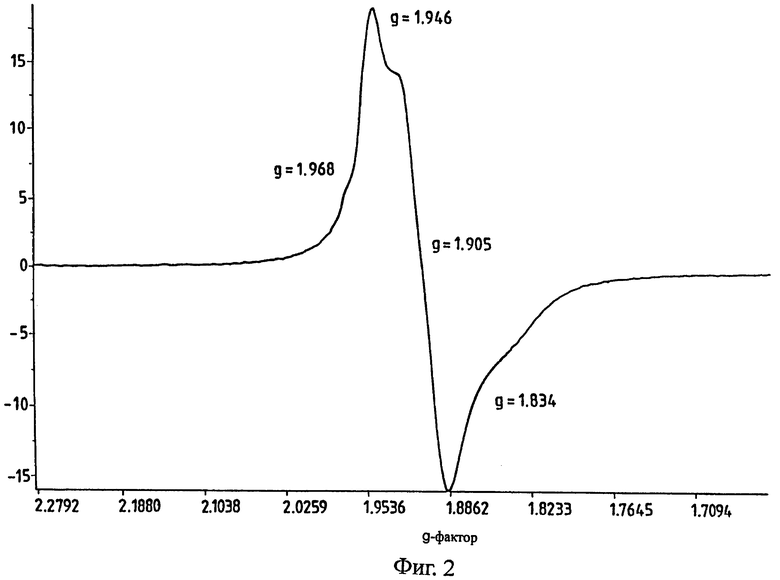

Твердый компонент в соответствии с настоящим изобретением характеризуют рентгеновским спектром, типичным для структуры, характеризуемой вращательно-поступательной разупорядоченностью, определенной как “δ-фаза” в соответствии с обычной технической терминологией, например в публикации G.Natta, P.Corradini, G.Allegra, “Journal of Polymer Science”, Volume 51 (1961), page 399. Однако в соответствии с тем, что наблюдали авторы, этот твердый компонент характеризуется совершенно особым электронным и координационным окружением, которое ранее не наблюдали в катализаторах типа катализаторов Циглера-Натта, содержащих карбоксильные группы. В соответствии с этим, атомы титана, на которых, как полагают, образуется каталитический центр, главным образом (по меньшей мере на 80%) имеют степень окисления +3, и по меньшей мере 1% из них имеет тетраэдрическую координационную конфигурацию. Эту последнюю характеристику твердого компонента катализатора можно наблюдать с помощью спектроскопии электронного парамагнитного резонанса (ЭПР), к которому чувствительны атомы титана в степени окисления +3. Подробности данного метода и его применение к системам типа систем Циглера-Натта можно найти в публикации Р.Brant and A.N.Speca “Macromolecules”, vol.20, Nr.11 (1987), pages 2740-2744, содержание которого включено в список цитируемой литературы данного документа. В частности, при анализе любого образца твердого компонента катализатора в соответствии с настоящим изобретением в его спектре ЭПР можно наблюдать присутствие трех сигналов поглощения, отличающихся их “g” факторами при 1,905, 1,953 и 1,968 соответственно, причем первые два сигнала относятся к октаэдрическому координационному окружению, а третий - к тетраэдрическому координационному окружению, что также позволяет достаточно точно определить относительное количество титана (+3), имеющее либо одну, либо другую координационную конфигурацию. В частности, авторы обнаружили, что твердый компонент в соответствии с настоящим изобретением содержит по меньшей мере 1%, предпочтительно - от 2 до 10% титана в тетраэдрической конфигурации, в значении, указанном выше. Напротив, твердые компоненты катализатора, содержащие Ti и второй металл М группы 4, т.е. Zr, Hf или какую-либо из их смесей, полученных в соответствии с методикой, описанной в Европейской патентной заявке ЕР-А 523785, обнаруживают при анализах методом ЭПР присутствие титана (+3) по существу полностью в октаэдрическом координационном окружении, как можно видеть на фиг.2. приложенной к настоящему описанию, где сигнал, имеющий значение “g” 1,968, практически отсутствует (за исключением небольшого незначительного перегиба), в то время как сигналы, имеющие значение “g” 1,905 и 1,946, видны очень отчетливо. Хотя в настоящий момент времени вряд ли возможно сформулировать теорию, объясняющую эти различия и их влияние на поведение соответствующих катализаторов, было обнаружено, что последние, как оказывается, имеют гораздо больше недостатков, чем катализаторы настоящего изобретения, как с точки зрения полимеризационной активности олефинов, так и с точки зрения молекулярной массы производимых полимеров, особенно при высокотемпературных процессах.

Указанный твердый компонент катализатора не обязательно должен целиком состоять из вышеуказанных титана, магния, циркония, гафния, алюминия, хлора и карбоксилата, поскольку возможно присутствие до 5 мас.% других составляющих или примесей, обычно получаемых из противоионов соединений, применяемых в качестве предшественников, например алкоголятов, брома, фосфатных групп, фтора и т.д., без появления особых недостатков. Наличие, предпочтительно не более чем 1 мас.%, примесей других металлов, присутствующих в соединениях-предшественниках твердого компонента катализатора, также возможно и не вызывает значительного изменения его полезных свойств. Однако предпочтительными являются твердые компоненты катализатора, имеющие по возможности наименьшее количество примесей, в частности не выше чем 2 мас.%.

Количество титана, содержащегося в твердом компоненте катализатора настоящего изобретения предпочтительно не превышает 10 мас.%, и более предпочтительно составляет от 1 до 5 мас.%. Содержание титана, превышающее 10 мас.%, не дает дополнительного преимущества с точки зрения активности катализатора, вероятно, из-за того, что дополнительное количество титана присутствует в твердом веществе в форме, которая неактивна или недоступна для взаимодействия с полимеризуемым олефином.

В предпочтительном варианте выполнения настоящего изобретения различные составляющие присутствуют в твердом компоненте катализатора в следующих соотношениях по отношению к титану:

М/Ti=0,3-5,0; Mg/Ti=5,0-15,0; Аl/Ti=0,1-3,0;

Сl/Ti=20,0-50,0; R-COO/Ti=0,5-5,0.

и образуют по меньшей мере 99 мас.% катализатора. Отношение карбоксилата к титану предпочтительно составляет от 1,0 до 3,0.

Как уже отмечалось, был найден оригинальный и простой способ изготовления вышеуказанного твердого компонента катализатора, по существу включающий четыре стадии.

На стадии (i) готовят смесь инертной жидкости, включающей соединения-предшественники элементов титана, магния, гафния и/или циркония. Эти соединения могут быть выбраны из широкого спектра известных соединений этих металлов, металлорганических и неорганических, как растворимых, так и нерастворимых в предварительно выбранной инертной жидкости, которая предпочтительно является углеводородом. По меньшей мере одно из этих соединений, предпочтительно по меньшей мере два или более, предпочтительно соединения магния, гафния и/или циркония нерастворимы в указанной инертной жидкости и образуют в ней суспензию. Все соединения-предшественники, которые образуют смесь, также могут быть нерастворимыми в инертной жидкости, выбранной для стадии (i). В особенно предпочтительном варианте по меньшей мере 50 мас.%, по отношению к общей массе, вышеуказанных соединений нерастворимы в предварительно выбранной инертной жидкости. Предпочтительно эти соединения смешивают с инертной жидкостью так, чтобы общая концентрация металлов (как растворимых, так и нерастворимых) находилась в пределах от 0,05 до 2,0 моль/л, более предпочтительно - от 0,1 до 1,0.

Соединения титана, магния, гафния и циркония могут быть выбраны экспертами в данной области техники из уже существующих соединений, предпочтительно - из соединений, наиболее пригодных для того, чтобы стать растворимыми при добавлении карбоновой кислоты на следующей стадии (ii). Подбор соединений, наиболее подходящих для этой цели, можно производить на основе параметров растворимости каждого соединения, если они известны, или с помощью простых предварительных тестов на растворимость в присутствии выбранной карбоновой кислоты. Неограничивающими примерами подходящих соединений титана, гафния, циркония и магния, как растворимых, так и нерастворимых, являются хлориды, бромиды, алкоголяты, гидриды, β-дикетонаты, β-ациловые сложные эфиры, амиды, карбонаты, фосфаты, смешанные соединения с указанными противоионами и смеси этих групп соединений. Галогениды, особенно хлориды, и галогениды в сочетании с алкоголятами особенно предпочтительны.

В предпочтительном варианте выполнения настоящего изобретения магний, гафний и/или цирконий вводят в смесь стадии (i) в виде хлоридов в форме гранулированных твердых веществ или в порошкообразной форме.

Смесь стадии (i) можно приготовить простым добавлением и смешиванием соединений металлов, предпочтительно в гранулированной или порошкообразной форме, с инертной жидкостью в любой последовательности. Температура и давление в этом случае не являются критическими параметрами, при условии, что жидкость остается жидкостью. Нормальные температура и давление, очевидно, подходят ввиду большей простоты проведения процесса. Различные соединения металлов стадии (i) вводят в смесь в молярных соотношениях, выбранных с учетом желательных атомных соотношений между соответствующими элементами в твердом компоненте, получаемом в конце процесса. Эти атомные соотношения не обязательно идентичны молярным соотношениям соответствующих соединений из стадии (i), поскольку в соответствии с настоящим изобретением возможны смещения в связи со специфическими условиями, применяемыми в процессе, в особенности из-за различной растворимости веществ, осаждаемых на стадии (iii), которая обычно может быть либо более, либо менее 30%, что не слишком ухудшает предлагаемые свойства конкретного твердого компонента катализатора. Специалисты в данной области техники могут в условиях предварительной отладки процесса проверить сущность этих изменений и, соответственно, оптимизировать соотношения реагентов в зависимости от желаемых атомных соотношений между элементами в конечном продукте.

На стадии (ii) процесса в соответствии с настоящим изобретением карбоновую кислоту, имеющую формулу (I), добавляют к гетерогенной смеси стадии (i) для того, чтобы вызвать почти полное растворение всех присутствующих в ней твердых веществ. Термин “почти полный” в том виде, в каком он применяется здесь по отношению к указанному растворению, означает, что раствор, полученный в конце стадии (ii), должен быть прозрачным или слегка опалесцирующим и в любом случае не должен содержать осадка твердых частиц.

Очевидно, что выбранная карбоновая кислота, имеющая формулу (I), имеет ту же самую группу R, что и карбоксилат R-COO, присутствующий в получаемом компоненте катализатора. Неограничивающие примеры групп R и соответствующих карбоновых кислот перечислены выше. Однако функционализированные группы R с заместителями, совместимыми, т.е. инертными или без неблагоприятных эффектов по отношению к способу получения и использованию предлагаемого твердого компонента, такие, например, как галогены, в частности фтор или хлор, не исключаются из общего объема притязаний настоящего изобретения.

Карбоновая кислота, добавляемая на стадии (ii), предпочтительно имеет относительно большое число атомов углерода в цепи, обычно от 6 до 15, что благоприятствует растворению в жидкой среде углеводородного типа. Карбоновые же кислоты, имеющие более 31 атома углерода, трудно найти на рынке, и они не дают особых преимуществ по сравнению с кислотами, имеющими от 20 до 31 атомов углерода в цепи.

Стадию (ii) процесса в соответствии с настоящим изобретением предпочтительно проводят при температуре выше, чем комнатная температура, для обеспечения быстрого растворения твердых веществ, присутствующих в смеси. Наблюдали, что если растворение произошло, то при понижении температуры до комнатной не происходит повторного образования осадка. Предпочтительно, чтобы температура растворения находилась в пределах от 20 до 150°С, более предпочтительно - от 70 до 120°С.

Карбоновую кислоту можно добавлять к гетерогенной смеси стадии (i) до тех пор, пока твердое вещество не исчезнет и не образуется прозрачный раствор, или можно добавить заранее определенное количество этой кислоты, а растворение завершится на следующей стадии. Количество карбоновой кислоты в каждом случае зависит от природы и количества нерастворимых веществ, присутствующих в смеси стадии (i). Минимальное количество обычно более или менее равно эквивалентам нерастворимого соединения металла, присутствующего в смеси (эквиваленты = моль на валентность металла). Однако предпочтительно использовать такой избыток карбоновой кислоты, чтобы соотношение между количеством молей кислоты и эквивалентов нерастворимого соединения находилось в пределах от 0,5 до 2,0, более предпочтительно - от 1,0 до 1,5. Например, если в смеси стадии (i) присутствуют 10 молей нерастворимого MgCl2 и 4 моля нерастворимого HfCl4, a также 2 моля растворимого тетрабутилата титана в декане, то количество карбоновой кислоты (например, 2-этилгексановой кислоты) предпочтительнее выбирать в пределах от 36 до 54 молей.

Вышеуказанную карбоновую кислоту можно добавлять к смеси в чистом виде или разбавлять инертным растворителем, предпочтительно той же самой жидкостью, как в смеси стадии (i), например, для улучшения смешивания, если кислота твердая, или для более точной дозировки, если используются малые количества.

В частном варианте выполнения настоящего изобретения карбоновую кислоту в желаемом количестве сначала добавляют в смесь стадии (i); операцию обычно проводят при комнатной температуре; полученную таким образом смесь затем подвергают реакции при подходящих температуре и давлении до тех пор, пока не растворятся присутствующие в ней твердые вещества.

Стадию (ii) предпочтительно проводят таким образом, чтобы не было значительного обмена веществом с окружающей средой, например, в закрытом сосуде или в условиях дефлегмации растворителя. Если в процессе реакции благодаря присутствию хлоридов вышеуказанных металлов образуется хлороводородная (соляная) кислота, ее предпочтительно оставить растворенной в реакционной смеси.

На стадии (iii) процесса для приготовления компонента катализатора в соответствии с настоящим изобретением, алкилалюминийхлорид, имеющий формулу (II), вводят в реакцию с раствором вышеуказанной стадии (ii) для образования желаемого твердого компонента катализатора, который самопроизвольно выделяется из жидкой среды в виде зернистого осадка. После выпадения от 80 до 100% титана, присутствующего в растворе, в условиях настоящего процесса достигается соосаждение магния и гафния в предпочтительно активированной форме титана и стабильное в широком диапазоне температур. Применение в качестве осаждающего агента алкилалюминийхлорида, имеющего формулу (II), позволяет провести одновременное осаждение элементов в форме смешанных хлоридов или смешанных хлоридов-карбоксилатов и восстановление титана, таким образом, чтобы он присутствовал в твердом компоненте главным образом в степени окисления +3.

Алкилалюминийхлориды, имеющие формулу (II), известны и широко применяются в полимеризации олефинов. Предпочтительными алкилалюминийхлоридами являются соединения, имеющие формулу (II), где R’ - линейный или разветвленный алифатический радикал, имеющий от 2 до 8 атомов углерода. Индекс “n” в формуле (II) находится, предпочтительно, в пределах от 0,9 до 2,1. Типичными примерами этих соединений являются этилалюминийдихлорид диэтилалюминийхлорид, этилалюминийсесквихлорид, изобутилапюминийдихлорид, диоктилалюминийхлорид. Алкилалюминийхлориды, имеющие нецелые десятичные значения “n”, можно получить в соответствии с известной методикой смешением в подходящих пропорциях хлоридов алюминия и алюминийтриалкилов и/или соответствующих смешанных алкилалюминийхлоридов, имеющих “n”, равное 1 или 2.

Алкилалюминийхлориды, имеющие формулу (II), можно добавлять в чистом виде или в виде раствора в инертном органическом растворителе, выбранном из растворителей, применяемых для приготовления смеси стадии (i). Добавление алкилалюминийхлорида можно выполнять, поддерживая реакционную смесь в подходящих условиях и проверяя концентрацию титана в растворе в соответствии с одной из известных методик, например отбором проб на анализ, или прямым определением, колориметрическим или с помощью других методов, подходящих для этой цели, до тех пор, пока не будет достигнут желаемый уровень осаждения. В соответствии с предпочтительным вариантом выполнения для определенных реакционных систем можно предварительно определить количество алкилалюминийхлорида, вполне достаточное для осаждения, и затем добавить заранее определенное количество реагента, или, что еще лучше, его избыток для ускорения образования зернистого твердого вещества путем последующего взаимодействия смеси с образованием желаемого осадка. Обнаружено, что в общем случае минимальное количество алкилалюминийхлорида, подходящее для этой цели, также можно определить с помощью вычислений по уравнению:

(молиAlR’nCl(3-n))min.=2/(3-n)·[(4·молиTi+2·молиМg+4·молиHf+4·молиZr-молиСl)на стадии (i)+(молиRCOOH)на стадии (ii)].

Количество алкилалюминийхлорида, имеющего формулу (II), предпочтительно берут в избытке от 10 до 100% от минимального количества, определенного как описано выше. Больший избыток, хотя и возможен, но не желателен, поскольку способствует нежелательным побочным реакциям.

Стадию (iii) удобно проводить при температуре от 20 до 120°С, ее продолжительность можно варьировать от 0,5 до 8 часов в зависимости от предварительно выбранной температуры. В предпочтительном варианте выполнения алкилалюминийхлорид добавляют к раствору стадии (ii), работая при температуре от комнатной (20-25°С) до 60°С, и полученную смесь нагревают и выдерживают при температуре от 50 до 100°С в течение 45-180 минут.

При соблюдении вышеуказанных условий твердый компонент катализатора получают в виде зернистого осадка или порошка, предпочтительно со средним диаметром частиц в диапазоне от 1 до 20 мкм.

Полученный таким образом твердый компонент катализатора отделяют от жидкости на стадии (iv), как правило, с помощью обычных методов разделения жидкого и твердого вещества, исключающих испарение растворителя таких как декантация, фильтрование или центрифугирование, предпочтительно промывать осадок углеводородным растворителем и, если нужно, сушить.

Все производственные операции, описанные выше, лучше всего проводить в контролируемой атмосфере инертного газа, например азота или аргона, поскольку алюминийалкилы и твердый компонент катализатора чувствительны к воздуху и влаге.

В соответствии с особым аспектом настоящего изобретения указанный твердый компонент катализатора может также находиться в виде компонента, нанесенного на инертное твердое вещество, предпочтительно имеющее контролируемый и находящийся в узком интервале размер частиц. Подходящими инертными твердыми веществами являются вещества, которые не изменяют характеристик каталитической части, указанных выше, в особенности, количества Ti (+3), соотношений между различными элементами и карбоксилатом и особые координационные характеристики титана. Примерами этих твердых веществ являются неорганические твердые вещества, такие как кремний, оксиды алюминия, смешанные оксиды кремния и алюминия, оксид титана, силикаты, алюмосиликаты, цеолиты и подобные им другие продукты. Полимерные органические твердые вещества, такие как некоторые типы функционализованного полистирола, также можно применять в качестве носителя. Предпочтительными твердыми веществами являются оксид кремния, оксид алюминия (его различные формы), аморфные и кристаллические алюмосиликаты (цеолиты). Количество инертного носителя обычно выбирают так, что он составляет от 50 до 90 мас.% получаемого твердого компонента на носителе. Такие твердые компоненты на носителе особенно удобны для процессов полимеризации в газовой фазе.

В соответствии с настоящим изобретением инертный твердый носитель можно вводить в желаемом количестве в суспензию инертной жидкости на стадии (i) или, что лучше, на стадии (ii). В этом случае твердый компонент затем осаждают на поверхность инертного носителя на стадии (iii), что способствует его гомогенному распределению. В альтернативном варианте указанный носитель может быть пропитан указанным раствором на стадии (ii) и затем обработан алкилалюминийхлоридом стадии (iii) для осуществления осаждения твердого компонента, имеющего более однородное распределение на инертном носителе.

В соответствии с другим аспектом, настоящее изобретение также относится к катализатору для (со)полимеризации α-олефинов, и, в частности, этилена, причем катализатор состоит из твердого компонента катализатора, описанного выше, в сочетании с гидридом или металлорганическим соединением металла группы 1, 2 или 13 Периодической таблицы. Алюминийтриалкилы и алкилалюминийгалогениды (в особенности хлориды), которые содержат от 1 до 10, предпочтительно - от 2 до 6 атомов углерода в алкильной части, предпочтительно применяются в качестве сокатализаторов. Среди них предпочтительными являются алюминийтриалкилы, такие как триэтилалюминий, три-н-бутилалюминий, триизобутилалюминий и тригексилалюминий. Атомное соотношение между алюминием (в сокатализаторе) и титаном (в твердом компоненте катализатора) в катализаторах в соответствии с настоящим изобретением обычно составляет от 2:1 до 500:1, предпочтительно - от 5:1 до 200:1, в зависимости от принятой конкретной полимеризационной системы и ее чистоты.

Указанный катализатор формуют в соответствии с известными методиками при помощи контакта между твердым компонентом и сокатализатором, предпочтительно - в подходящей жидкой среде, обычно - в углеводороде, который также может состоять из или содержать один или более олефинов, которые подвергают полимеризации. В зависимости от характеристик процесса полимеризации, в котором должен применяться катализатор в соответствии с настоящим изобретением, катализатор может быть получен заранее и затем введен в реактор полимеризации, либо он может быть получен in situ, путем раздельного введения компонентов в реактор. Температура, при которой готовят катализатор, не является особенно критическим фактором и находится в широком диапазоне, предпочтительно - от 0°С до рабочей температуры катализатора в полимеризационном процессе. Образование катализатора обычно завершается почти мгновенно уже при комнатной температуре, хотя в некоторых случаях контакт между компонентами может продолжаться от 10 секунд до 30 минут в зависимости от температуры, прежде чем начнется полимеризация.

К катализатору в соответствии с настоящим изобретением можно добавить одну или более добавок или добавочных компонентов для получения каталитической системы, удовлетворяющей специальным требованиям. Следует считать, что полученные таким образом каталитические системы также попадают в объем притязаний настоящего изобретения. Добавки или компоненты, которые могут быть включены в приготовление и/или рецептуру катализатора в соответствии с настоящим изобретением, - это инертные растворители, такие как, например, алифатические и/или ароматические углеводороды, алифатические и ароматические простые эфиры, слабо координирующие добавки (основания Льюиса), выбранные, например, из неполимеризующихся олефинов, простых эфиров, третичных аминов и спиртов, галогенирующих агентов, таких как гапогениды кремния, галогенированные углеводороды, предпочтительно хлорированные, и им подобные, а также все остальные возможные компоненты, обычно применяемые в данной области техники для приготовления традиционных катализаторов для (со)полимеризации этилена и других α-олефинов.

Настоящее изобретение также относится к процессам (со)полимеризации α-олефинов, в которых применяют описанный выше катализатор. Катализаторы в соответствии с настоящим изобретением могут быть использованы с прекрасными результатами практически во всех известных процессах (со)полимеризации α-олефинов, как в непрерывных, так и в периодических, в одной или более стадии, таких как, например, процессы низкого (0,1-1,0 МПа), среднего (1,0-10 МПа) и высокого (10-150 МПа) давления, при температурах от 20 до 300°С, возможно в присутствии инертного разбавителя. В качестве регулятора молекулярной массы удобно применять водород.

Эти процессы можно проводить в растворе или суспензии жидкого разбавителя, обычно состоящего из алифатических или циклоалифатических насыщенных углеводородов, имеющих от 3 до 12, предпочтительно - от 6 до 10 атомов углерода, но который также может состоять из мономера, как, например, в известном процессе сополимеризации этилена и пропилена в жидком пропилене. Количество катализатора, вводимого в полимеризуемую смесь, предпочтительно выбирают так, чтобы концентрация титана находилась в пределах от 10-4 до 10-8 моль/литр.

В альтернативном варианте полимеризацию можно проводить в газовой фазе, например, в реакторе псевдоожиженного слоя, обычно под давлением от 0,5 до 5 МПа и при температурах от 50 до 150°С, причем в этом случае предпочтительно, чтобы твердый компонент в соответствии с настоящим изобретением был нанесен на подложку инертного носителя, как описано выше.

α-Олефинами, которые могут быть использованы в вышеуказанных процессах, предпочтительно являются алифатические, циклоалифатические или ароматические олефины, содержащие от 2 до 20, лучше - от 2 до 8 атомов углерода, такие как этилен, пропилен, 1-бутен, 4-метилпент-1-ен, 1-гексен и 1-октен, этилен-норборнен, стирол. Особенно предпочтительным является этилен, как в отношении процессов гомополимеризации, так и в отношении процессов сополимеризации, в которых этилен, однако, является преобладающим мономером.

В частном случае биметаллический катализатор в соответствии с настоящим изобретением можно применять при получении полимеров и сополимера этилена с чрезвычайно узким молекулярно-массовым распределением по сравнению с сополимерами, обычно получаемыми в процессах полимеризации с использованием биметаллических катализаторов.

Катализатор в соответствии с настоящим изобретением можно применять с прекрасными результатами в полимеризации этилена с образованием линейного полиэтилена и в сополимеризации этилена с пропиленом или высшими α-олефинами, предпочтительно имеющими от 4 до 10 атомов углерода, с получением сополимеров, имеющих различные характеристики в зависимости от специфических условий полимеризации и от количества и строения самого α-олефина. Например, можно получить линейные полиэтилены с плотностями от 0,880 до 0,940 и со средними молекулярными массами, предпочительно находящимися в пределах от 100000 до 2000000. α-Олефинами, применяемыми предпочтительно в качестве сомономеров этилена в производстве линейного полиэтилена низкой или средней плотности (известными по аббревиатурам ULDPE (полиэтилен ультранизкой плотности), VLDPE (полиэтилен очень низкой плотности) и LLDPE (ЛПЭНП, линейный полиэтилен низкой плотности) в зависимости от плотности), являются 1-бутен, 1-гексен и 1-октен.

Катализатор в соответствии с настоящим изобретением также можно выгодно применять в процессах сополимеризации этилена и пропилена с образованием насыщенных эластомерных сополимеров, способных к вулканизации с помощью пероксидов и чрезвычайно устойчивых к старению и деструкции, или в тройной сополимеризации этилена, пропилена и несопряженного диена, имеющего от 5 до 20 атомов углерода, для получения вулканизуемых каучуков типа EPDM.

Примерами несопряженных диенов, обычно применяемых для приготовления этих сополимеров, являются 5-этилиден-2-норборнен (ЭНБ), 1,4-гексадиен и 1,6-октадиен.

Катализатор в соответствии с настоящим изобретением можно особенно выгодно применять в процессах растворной высокотемпературной (со)полимеризации α-олефинов, и особенно этилена. Эти процессы обычно проводят при температурах в пределах от 130 до 300°С и давлениях от 1 до 25 МПа, предпочтительно от 5 до 20 МПа, в присутствии инертной жидкости, необходимой для получения раствора образующегося полимера при температуре процесса. Таким образом получают гомогенную реакционную смесь (за исключением катализатора), а также гибкий процесс, который можно легко контролировать и который позволяет работать при коротких временах пребывания и высокой производительности. Предпочтительными жидкостями как с точки зрения их растворяющей способности, так и с точки зрения их относительно низкой токсичности, являются алифатические или циклоалифатические углеводороды, имеющие от 6 до 10 атомов углерода, такие как гептан, декан, цикпогексан и декалин. Полимер затем отделяют осаждением или выпариванием растворителя. Более общая информация по известным процессам этого типа содержится в многочисленных публикациях, среди них можно назвать, например, “Encyclopedia of Polymer Science and Engineering”, 2nd edition (1986), volume 6, pages 471-472, John Wiley and Sons Ed.

Поскольку полиолефины, в особенности полукристаллические, не полностью растворимы в растворителях, применение относительно высоких температур, предпочтительно от 150 до 230°С, необходимо для проведения этих процессов. Процессы проводят в адиабатических или изотермических реакторах, в зависимости от выбранной технологии. Однако известно, что в процессах полимеризации при таких высоких температурах средняя молекулярная масса полученного полимера значительно снижается, что приводит к таким высоким величинам индекса текучести расплава (ИТР), что они неприемлемы для обычных процессов переработки. Катализаторы, обычно применяемые в растворных процессах, являются катализаторами на основе ванадия, которые, однако, не способны обеспечить получение полиолефинов с удовлетворительными молекулярными массами для разнообразных областей применения, ограничивая, таким образом, распространение самого процесса, несмотря на вышеуказанные преимущества. Кроме того, существуют возможности для дальнейшего усовершенствования активности таких катализаторов. С другой стороны, известные катализаторы типа катализаторов Циглера-Натта на основе титана, обычно применяемые в суспензионных процессах, являются даже менее подходящими, чем прежние катализаторы, для использования при высоких температурах, поскольку производят полиэтилены с чрезвычайно низкими молекулярными массами, непригодные для большинства традиционных областей применения.

Совершенно неожиданно оказалось, что катализатор в соответствии с настоящим изобретением позволяет получать полимеры и сополимеры этилена с высокими величинами средней молекулярной массы, также работая при вышеуказанных высоких температурах, причем достигаются гораздо более низкие значения ИTР (даже на один порядок величины), чем при применении в тех же условиях традиционных катализаторов.

Настоящее изобретение в его многочисленных аспектах лучше иллюстрируется следующими чертежами и примерами, которые приведены здесь с чисто пояснительными целями, никоим образом не ограничивая общий объем притязаний настоящего изобретения.

В частности, на фиг.1 представлена диаграмма первой производной ЭПР спектра твердого компонента катализатора, полученного в соответствии с примером 1, приведенным ниже; фиг.2 представляет собой диаграмму первой производной ЭПР спектра твердого компонента катализатора, полученного в соответствии с примером 5 (сравнительным), приведенным ниже. На этих диаграммах значение производной спектра поглощения в произвольных единицах указано на оси ординат, значение “g”-фактора, определенного ниже, обозначено на оси абсцисс.

В каждом из вышеуказанных случаев спектры ЭПР были записаны на ЭПР-спектрометре Bruker ESP 300Е, снабженном измерителем частоты HP 5350В, который позволяет оценить микроволновую частоту с точностью до 1 Гц, что позволяет определить третий знак после запятой в значении “g”-фактора электронного спина, измеренного по отношению к разнесению энергетических уровней магнитных компонент.

В ЭПР-спектроскопии магнитного резонанса магнитное поле с частотой (прикладывают под углом 90° к направлению магнитного поля Н для того, чтобы вызвать резонансный переход.

Энергия резонанса перехода выражается уравнением g=hν/βH, где β=еh/4πmс=0,92731·10-20 эрг·Гс; Н - значение вектора магнитной индукции, выраженного в гауссах, что позволяет измерить значение “g”-факторов в соответствии с методикой, описанной, например, в публикации F.E.Mabbs and D.Collison “Electron Paramagnetic Resonance of transition metal compounds”, Elsevier, Amsterdam, (1992).

Количественная оценка Ti(+3) была проведена посредством сравнения интенсивностей сигналов ЭПР образцов катализатора с сигналами механической смеси CuSO4 в CaSO4 с известной концентрацией спинов (атомы Сu2+=1,19×1020 спин/г).

Примеры

Были применены следующие анализы и характеристические методы.

Элементный анализ

Количественные анализы металлических компонентов твердого компонента катализатора (Ti, Zr, Hf, Mg, Al) проводили методом плазменной спектрофотометрии после влажной обработки порошкообразного катализатора на приборе ICP II Perkin Elmer 1000 (эмиссионный спектрометр).

Содержание хлора в тех же образцах определяли с помощью динамического потенциометрического электрохимического анализа после влажной обработки порошкообразного катализатора с использованием вторичного Ag/AgCl электрода (титрование 0,01 М раствором АgNО3) на приборе DOSIMAT 655 METROHM. Кривые относительного титрования регистрировали титр-процессором 672 METROHM.

Рентгеноструктурный анализ

Рентгеновские дифракционные спектры образцов катализатора (в порошкообразном виде) регистрировали на дифрактометре Siemens D500TT с применением излучения меди kα (λ=0,15418 нм). Спектры обрабатывали с помощью Siemens Package DIFFRAC-AT.

Индекс текучести расплава

Индекс текучести расплава (ИTР), связанный со среднемассовой молекулярной массой полимера, измеряли с помощью стандартной методики ASTM D 1238 E. Приведен ИТР, измеренный при массе 2,16 кг при 190°С, выраженный в граммах расплавленного полимера в течение 10 минут (г/10 минут).

Чувствительность к сдвигу (ч.с.) вычислена как отношение между ИТР при 2,16 кг и ИТР при 21,6 кг, измеренных в соответствии с вышеуказанной стандартной методикой ASTM. Этот параметр обычно связан с молекулярно-массовым распределением.

Реактивы и материалы

В частных вариантах выполнения настоящего изобретения, указанных в следующих примерах, были использованы следующие реактивы и материалы. Продукты использовали в том виде, в котором они поступали от производителя, за исключением случаев, отмеченных особо.

Хлорид магния (МgСl2, порошок, чистота >99,4%), производства PECHINEY ITALIA; тетрабутилат титана (Ti(n-OBu)4, чистота >99,90%), производимый Du Pont под торговой маркой TYZOR ВТМ; тетрахлорид гафния (HfCl4, чистота <95,5% (Zr<4,5%)), производства PECHINEY ITALIA; 2-этилгексановая кислота (чистота 99,00%), производства BASF; дихлорид изобутилалюминия (чистота 99,90%), производства WITCO; н-декан, производимый Synthesis-(PR) под торговой маркой SYNTSOL LP 10, очищенный пропусканием через молекулярные сита.

Пример 1

В реактор емкостью 500 мл были загружены следующие продукты в указанном порядке:

70 мл н-декана; 2,1 г (22,3 ммоль) MgCl2; 0,7 г (2,07 ммоль, 0,7 мл) тетрабутилата титана и 0,95 г (2,96 ммоль) тетрахлорида гафния НfСl4.

Затем медленно, при перемешивании и комнатной температуре добавили 13,3 г (75 ммоль, 12 мл) 2-этилгексановой кислоты. Полученную таким образом суспензию нагревали до 90°С и выдерживали при этой температуре 30 минут в закрытом реакторе. Таким образом был получен светло-желтый, слегка опалесцирующий раствор.

После охлаждения раствора, полученного как описано выше, до комнатной температуры к нему добавили по каплям 19,3 г (124,5 ммоль, 17,2 мл) дихлорида изобутилалюминия, находящегося в 40 мл н-декана. Полученную таким образом реакционную смесь нагревали при перемешивании до 80°С и выдерживали при этой температуре в течение 2 часов. Полученное темно-коричневое твердое вещество отделяли от маточного раствора декантацией и затем промывали двумя порциями н-декана по 400 мл.

Получили 3,3 г желаемого твердого компонента катализатора, содержащего 2,7 мас.% титана (выход синтеза в пересчете на исходный тетрабутилат титана составил 90%) и характеризующегося следующими молярными соотношениями между его составляющими:

Hf/Ti=1,6; Mg/Ti=8,5; Al/Ti=1,2; Сl/Ti=30,9; (2-этилгексаноат)/Ti=0,8.

Рентгеновский спектр содержит типичные очень широкие сигналы, характерные для разупорядоченной структуры “δ”-типа. Количество титана в степени окисления +3 составляет 97% от общего количества титана.

Спектр ЭПР полученного таким образом твердого компонента катализатора приведен на фиг.1. Сигнал, имеющий “g” при 1,986, позволил определить путем сравнения с двумя другими сигналами, имеющими “g” при 1,905 и 1,953, что 4% титана (+3) находятся в тетракоординированном окружении.

Пример 2

В реактор емкостью 5000 мл были загружены следующие продукты в указанном порядке:

1000 мл н-декана; 16 г (168 ммоль) MgCl2; 4,8 г (14,1 ммоль, 4,8 мл) Ti(n-OBu)4 и 2,3 г (7,2 ммоль) HfCl4.

Затем медленно, при перемешивании и комнатной температуре добавили 76,6 г (531 ммоль, 84,8 мл) 2-этилгексановой кислоты. Полученную таким образом суспензию нагревали до 90°С и выдерживали при этой температуре 30 минут в закрытом реакторе. Таким образом был получен светло-желтый, слегка опалесцирующий раствор. После охлаждения раствора до комнатной температуры к нему добавили по каплям 136,7 г (882 ммоль, 122 мл) дихлорида изобутилалюминия, находящегося в 320 мл н-декана. Полученную таким образом реакционную смесь нагревали при перемешивании до 80°С и выдерживали при этой температуре в течение 2 часов в закрытом реакторе. Полученное пурпурно-розовое твердое вещество отделяли от маточного раствора декантацией и затем промывали двумя порциями н-декана по 1000 мл.

Получили 23,1 г желаемого твердого компонента катализатора, содержащего 2,5 мас.% титана (выход синтеза в пересчете на исходный тетрабутилат титана составил 90%) и характеризующегося следующими молярными соотношениями между его составляющими:

Hf/Ti=0,5; Mg/Ti=15,2; Al/Ti=0,6; Cl/Ti=36; (2-этилгексаноат)/Тi=1,0.

Рентгеновский спектр содержит типичные очень широкие сигналы, характерные для разупорядоченной структуры "δ"-типа. Количество титана в степени окисления +3 составляет 98% от общего количества титана. Содержание титана (+3) в тетраэдрической координационной конфигурации составляет 2,2% от общего количества титана (+3).

Пример 3

В реактор емкостью 5000 мл были загружены следующие продукты в указанном порядке:

800 мл н-декана; 19 г (200 ммоль) MgCl2; 5,7 г (16,7 ммоль, 5,7 мл) Ti(n-OBu)4 и 13,5 г (42,1 ммоль) HfCl4.

Затем медленно, при перемешивании и комнатной температуре добавили 105,6 г (732 ммоль, 117 мл) 2-этилгексановой кислоты. Затем следовали процедуре, указанной в примере 1, и получили светло-желтый, слегка опалесцирующий раствор. После охлаждения раствора до комнатной температуры к нему добавили по каплям 185,8 г (1199 ммоль, 165,9 мл) дихлорида изобутилалюминия, находящегося в 433 мл н-декана. Полученную таким образом реакционную смесь нагревали до 80°С и выдерживали при этой температуре в течение 2 часов в закрытом реакторе.

Наконец, после охлаждения получили пурпурно-розовый твердый осадок, который отделяли от маточного раствора декантацией и затем промывали двумя порциями н-декана по 1000 мл.

Получили 40,2 г желаемого твердого компонента катализатора, содержащего 1,7 мас.% титана (выход синтеза в пересчете на исходный тетрабутилат титана составил 85%) и характеризующегося следующими молярными соотношениями между его составляющими:

Hf/Ti=3,0; Mg/Ti=13,1; Аl/Ti=0,9; Cl/Ti=36; (2-этилгексаноат)/Тi=2,6.

Рентгеновский спектр содержит типичные очень широкие сигналы, характерные для разупорядоченной структуры "δ"-типа. Количество титана в степени окисления +3 составляет 98% от общего количества титана. Содержание титана (+3) в тетраэдрической координационной конфигурации составляет 5,0% от общего количества титана (+3).

Пример 4

В реактор емкостью 500 мл были загружены следующие продукты в указанном порядке:

100 мл н-декана; 3,05 г (32 ммоль) MgCl2; 0,95 г (2,8 ммоль, 0,95 мл) Ti(n-OBu)4 и 4,5 г (14 ммоль) HfCl4.

Затем медленно, при перемешивании и комнатной температуре добавили 19,9 г (138 ммоль, 22 мл) 2-этилгексановой кислоты. Далее следовали процедуре, указанной в примере 1, и в результате получили медово-желтый раствор. После охлаждения раствора до комнатной температуры к нему добавили по каплям 34,7 г (224 ммоль, 31 мл) дихлорида изобутилалюминия, находящегося в 81 мл н-декана. Полученную таким образом реакционную смесь нагревали при перемешивании до 80°С и выдерживали при этой температуре в течение 2 часов. Полученное темно-коричневое твердое вещество отделяли от маточного раствора декантацией и затем промывали двумя порциями н-декана по 400 мл.

Получили 7,1 г желаемого твердого компонента катализатора, содержащего 1,6 мас.% титана (выход синтеза в пересчете на исходный тетрабутилат титана составил 85%) и характеризующегося следующими молярными соотношениями между его составляющими:

Нf/Ti=4,3; Mg/Ti=9,0; Al/Ti=2,1; Cl/Ti=39,4; (2-этилгексаноат)/Ti=5,1.

Рентгеновский спектр содержит типичные очень широкие сигналы, характерные для разупорядоченной структуры "δ"-типа. Содержание титана (+3) в тетраэдрической координационной конфигурации составляет 6,0% от общего количества титана (+3).

Пример 5

В реактор емкостью 5000 мл были загружены следующие продукты в указанном порядке:

1000 мл н-декана; 17 г (181 ммоль) MgCl2; 5,1 г (15 ммоль, 5,1 мл) Ti(n-OBu)4 и 5,24 г (22,5 ммоль) ZrCl4.

Затем медленно, при перемешивании и комнатной температуре добавили 88,2 г (613 ммоль, 97,7 мл) 2-этилгексановой кислоты. Полученную таким образом смесь нагревали до 90°С и выдерживали при этой температуре 30 минут. Таким образом был получен светло-желтый, слегка опалесцирующий раствор.

После охлаждения раствора до комнатной температуры к нему добавили по каплям 155,6 г (1004 ммоль, 139 мл) дихлорида изобутилалюминия, находящегося в 363 мл н-гептана. Полученную таким образом реакционную смесь нагревали до 98°С и выдерживали при этой температуре в течение 2 часов. Полученное пурпурное твердое вещество отделяли от маточного раствора декантацией и затем промывали двумя порциями н-гептана по 1000 мл.

Получили 26,9 г желаемого твердого компонента катализатора, содержащего 2,4 мас.% титана (выход синтеза в пересчете на исходный тетрабутилат титана составил 90%) и характеризующегося следующими молярными соотношениями между его составляющими:

Zr/Ti=2,1; Mg/Ti=9,3; Al/Ti=,1; Cl/Ti=30,5; (2-этилгексаноат)/Ti=2,8.

Рентгеновский спектр содержит типичные очень широкие сигналы, характерные для разупорядоченной структуры "δ"-типа. Содержание титана (+3) в тетраэдрической координационной конфигурации составляет 4,3% от общего количества титана (+3).

Пример 6 (сравнительный)

С целью сравнения твердый компонент катализатора был приготовлен в соответствии со способом, основанным на применении заранее приготовленных карбоксилатов металлов, как описано в патенте ЕР-А 523785, отмеченном выше.

1) приготовление раствора МgСl(2-этилгексаноата)

11,4 г (107,7 ммоль) MgCl2, суспендированного в 100 мл н-декана, загружают в реактор емкостью 500 мл. Затем медленно, при перемешивании и комнатной температуре добавляют 46,6 г (323 ммоль, 51,6 мл) 2-этилгексановой кислоты. Реакционную смесь доводят до температуры 100°С, и присутствующий в смеси хлор частично удаляют барботированием через суспензию азота в течение 5 часов.

В результате получают 104 мл прозрачного светло-желтого раствора, содержащего следующие концентрации растворенных веществ: Мg=1034 ммоль/л, Cl=786 ммоль/л, 2-этилгексановая кислота=3102 ммоль/л.

2) приготовление раствора НfСl2(2-этилгексаноат)2

В реактор емкостью 500 мл загружают 20 г (62,4 ммоль) HfCl4, суспендированного в 150 мл н-декана. Затем медленно, при перемешивании и комнатной температуре добавляют 18 г (124,8 ммоль, 19,9 мл) 2-этилгексановой кислоты.

Реакционную смесь доводят до температуры 100°С, и присутствующий в смеси хлор частично удаляют барботированием через суспензию азота в течение 5 часов. Не все твердое вещество растворяется, поэтому необходимо провести фильтрование на пористой мембране. В результате получают 131 мл прозрачного светло-желтого раствора, содержащего: Hf=95,4 ммоль/л, Cl=174,8 ммоль/л, 2-этилгексановая кислота = 191 ммоль/л.

3) приготовление раствора ТiСl2(2-этилгексаноат)2

4,3 г (22,7 ммоль, 2,5 мл) ТiCl4, растворенного в 100 мл н-декана, загружают в реактор, емкостью 500 мл. Затем медленно, при перемешивании и комнатной температуре добавляют 6,5 г (45,1 ммоль, 7,2 мл) 2-этилгексановой кислоты. Реакционную смесь доводят до температуры 100°С, и присутствующий в смеси хлор частично удаляют барботированием через суспензию азота в течение 5 часов. Получают 69 мл прозрачного темно-зеленого раствора, содержащего следующие концентрации растворенных веществ: Ti=330 ммоль/л, Cl=650 ммоль/л, 2-этилгексановая кислота = 660 ммоль/л.

4) приготовление твердого компонента катализатора

В реактор емкостью 500 мл загружают следующие продукты в указанном порядке:

- 150 мл н-декана;

- 20 мл раствора МgСl(2-этилгексаноата), приготовленного как указано выше и содержащего 6,5 г (20,7 ммоль) Мg, 8,95 г (62 ммоль) 2-этилгексановой кислоты и 0,56 г (15,8 ммоль) хлора;

- 25,2 мл раствора НfCl2(2-этилгексаноата)2, приготовленного как указано выше и содержащего 0,44 г (2,5 ммоль) Hf, 0,16 г (4,5 ммоль) хлора и 0,72 г (5 ммоль) 2-этилгексановой кислоты;

- 5,7 мл раствора TiСl2(2-этилгексаноата)2, приготовленного как указано выше и содержащего 0,44 г (2,5 ммоль) Ti, 0,13 г (3,7 ммоль) хлора и 0,54 г (3,76 ммоль) 2-этилгексановой кислоты.

Образуется прозрачная смесь, к которой при температуре около 30°С добавляют по каплям 17,5 г (113 ммоль) дихлорида изобутилалюминия, находящегося в 42 мл н-декана. К концу прибавления температуру поднимают примерно до 80°С и смесь выдерживают при этой температуре в течение 2 часов при перемешивании. Образуется тонко суспендированное красновато-коричневое твердое вещество, которое отделяют от маточного раствора декантацией и затем промывают двумя порциями н-гептана по 400 мл.

Получают 2,8 г желаемого твердого компонента катализатора, содержащего 2,8 мас.% титана (выход синтеза в пересчете на изначально введенный титан составил 85%) и характеризующегося следующими молярными соотношениями между его составляющими:

Нf/Ti=1,3; Мg/Ti=9,2; Al/Ti=1,7; Сl/Ti=31,1; (2-этилгексаноат)/Тi=0,6.

На основании рентгеновского спектра твердого вещества было доказано, что оно имеет разупорядоченную структуру “δ”-типа. Количество титана в степени окисления +3 составляет 97%.

Спектр ЭПР полученного таким образом твердого компонента катализатора показан на фиг.2. Отмечено отсутствие сигнала при “g”=1,968, присутствующего в спектре, показанном на фиг.1, который принадлежит твердому компоненту, приготовленному в соответствии с примером 1 настоящего изобретения.

Пример 7 (сравнительный)

С целью сравнения был приготовлен твердый компонент катализатора на основе одного титана, вместо сочетания титана и гафния. Применяли способ, аналогичный способу в соответствии с настоящим изобретением.

В реактор емкостью 500 мл были загружены следующие продукты в указанном порядке:

100 мл н-декана; 5,6 г (58.8 ммоль) МgCl2 и 1,3 г (3,8 ммоль, 1,3 мл) Ti(n-OBu)4. Затем медленно, при перемешивании и комнатной температуре добавили 25,4 г (176 ммоль, 28,1 мл) 2-этилгексановой кислоты.

Полученную таким образом суспензию нагревали до 90°С и выдерживали при этой температуре 30 минут в закрытом реакторе. К концу процедуры в суспензии в виде мелкого осадка осталось нерастворенным около 15 мас.% от первоначального количества MgCl2. После охлаждения смеси, полученной таким образом, до комнатной температуры, ее ввели в реакцию с дихлоридом изобутилалюминия, не удаляя твердое вещество, оставшееся нерастворенным на предыдущей стадии. В частности, к смеси добавили 44,6 г (288 ммоль, 39,8 мл) дихлорида изобутилалюминия, находящегося в 104 мл н-декана, и затем нагревали смесь до 80°С и выдерживали при этой температуре в течение 2 часов.

Полученное бледно-розовое твердое вещество отделяли от маточного раствора декантацией и затем промывали двумя порциями н-декана по 400 мл. Получили 6,1 г твердого компонента катализатора, содержащего 2,6 мас.% титана, при этом выход синтеза в расчете на исходный титан составил 85%, и характеризующегося следующими молярными соотношениями между его составляющими:

Мg/Ti=12,6; Аl/Ti=2,7; Сl/Ti=34,4; (2-этилгексаноат)/Тi=1,9.

Количество титана в степени окисления (+3) составляет 98%.

Примеры 8-16 (сополимеризация этилена в растворе) Различные опыты по полимеризации в относительно однородных условиях по отношению друг к другу были произведены с применением компонентов катализатора, полученных описанными выше способами.

Общая процедура

В реактор высокого давления емкостью 5 л, снабженный перемешивающим устройством, манометром и устройствами, необходимыми для подачи газообразных реагентов, были загружены следующие продукты в указанном порядке: 2,0 литра безводного н-декана в качестве растворителя, триэтилалюминий, действующий как сокатализатор и поглотитель примесей, 74 мл 1-гексена в качестве сомономера, и твердый компонент катализатора. Температуру поднимали до желаемого уровня, обычно между 210 и 220°С, и быстро вводили этилен, при этом жидкость перемешивали до тех пор, пока не достигали желаемого давления.

Реакцию сополимеризации продолжали в течение 5 минут, а затем прерывали, добавляя этанол, насыщенный диоксидом углерода (16 г (350 ммоль), или 20 мл этанола и 10 г (230 ммоль) диоксида углерода (сухой лед)).

Полученный полимер осаждали добавлением метанола и вновь промывали метанолом. Затем его сушили в токе воздуха, взвешивали и характеризовали путем измерения плотности, индекса текучести расплава (ИТР) и чувствительности к сдвигу описанными выше способами.

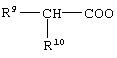

Значения, условия и результаты опытов по полимеризации схематически суммированы в таблице, показанной ниже, в колонках которой последовательно обозначены для каждого примера: номер примера, использованный пример приготовления твердого компонента катализатора, его количество в миллиграммах и соответствующее количество титана в микромолях, температура и давление полимеризации, количество полученного полимера и его плотность, ИТР и чувствительность к сдвигу, и, наконец, каталитическая активность в расчете на титан.

Примеры 15 и 16 - сравнительные примеры.

Пример 17

В реактор емкостью 5 л были загружены следующие продукты в указанном порядке:

2000 мл безводного н-декана, 57 мг (0,5 ммоль, 0,07 мл) триэтилалюминия, 45 г (536 ммоль, 66 мл) 1-гексена и 12,2 мг твердого компонента катализатора из примера 1, эквивалентного 0,33 мг (6,9 мкмоль) Ti.

Температуру полимеризации поднимали до 183°С, а давление - до 1,3 МПа путем введения этилена. Реакцию продолжали в течение 5 минут, а затем прерывали, добавляя смесь, содержащую 20 мл этанола и 10 г диоксида углерода (сухой лед).

В результате получали 63 г полиэтилена при активности 188 кг полиэтилена на моль титана в твердом компоненте. Полученный таким образом полимер имел следующие свойства:

ИТР (2,16 кг) = 0,02 дг/мин, чувствительность к сдвигу 43,4; плотность = 0,9244 г/мл.

Пример 18

В реактор емкостью 5 л были загружены следующие продукты в следующем порядке:

2000 мл безводного н-декана, 57 мг (0,5 ммоль, 0,07 мл) триэтилалюминия, 35 г (417 ммоль, 52 мл) 1-гексена и 29,6 мг твердого компонента катализатора примера 1, эквивалентного 0,8 мг (16,7 мкмоль) Ti.

Температуру полимеризации поднимали до 218°С, а давление - до 1,3 МПа путем введения этилена. Затем следовали процедуре, описанной выше в примере 17. В результате получали 48 г полиэтилена с выходом 59 кг полиэтилена на моль титана в твердом компоненте. Полученный таким образом полимер имел следующие свойства:

ИТР (2,16 кг) = 0,3 г/10 мин; чувствительность к сдвигу = 34,5; плотность = 0,9312 г/мл.

Пример 19

В реактор емкостью 5 л были загружены следующие продукты в указанном порядке: 2000 мл безводного н-декана, 57 мг (0,5 ммоль, 0,07 мл) триэтилалюминия, 67 г (598 ммоль, 94 мл) 1-октена и 44,4 мг твердого компонента катализатора примера 1, эквивалентного 1,2 мг (25,0 мкмоль) Ti.

Температуру полимеризации поднимали до 220°С, а давление - до 1,45 МПа путем введения этилена. Затем следовали процедуре, описанной выше в примере 17. В результате получали 55 г полиэтилена с выходом 45,8 кг полиэтилена на моль титана в твердом компоненте. Полученный таким образом полимер имел следующие свойства:

ИТР (2,16 кг) = 0,76 дг/мин, чувствительность к сдвигу = 37,4; плотность=0,9275 г/мл.

Пример 20

В реактор емкостью 5 л были загружены следующие продукты в указанном порядке:

2000 мл безводного н-декана, 99 мг (0,5 ммоль, 0,07 мл) триизобутилалюминия, 50 г (595 ммоль, 75 мл) 1-гексена и 37 мг твердого компонента катализатора из примера 1, эквивалентного 1,0 мг (20,9 мкмоль) Ti.

Температуру полимеризации поднимали до 173°С, а давление - до 1,4 МПа путем введения этилена. Затем следовали процедуре, описанной выше в примере 17. В результате получали 85 г полиэтилена с выходом 86 кг полиэтилена на моль титана в твердом компоненте. Полученный таким образом полимер имел следующие свойства:

ИТР (2,16 кг) = 0,1 г/10 мин, чувствительность к сдвигу = 30,4; плотность = 0,9087 г/мл.

Биметаллический катализатор для (со)полимеризации α-олефинов, включающий сокатализатор, состоящий из гидрида или металлорганического соединения элемента 1, 2 или 13 групп Периодической таблицы, и твердый компонент, состоящий по меньшей мере на 95 мас.% из титана, магния, гафния, алюминия, хлора и карбоксилатных групп R-COO в следующих молярных соотношениях: М/Ti=0,1-10,0; Mg/Ti=1,0-20,0; Al/Ti=0,01-6,0; Cl/Ti=2,0-70,0; R-COO/Ti=0,1-10,0, где R является алифатическим, циклоалифатическим или ароматическим углеводородом, содержащим от 1 до 30 атомов углерода, в котором по меньшей мере 80% титана находится в степени окисления +3, и по меньшей мере 1% указанного титана в степени окисления +3 имеет тетраэдрическую координационную конфигурацию. Указанный катализатор позволяет получать олефиновые полимеры, в частности полиэтилен, с высокой молекулярной массой в процессах с большой производительностью посредством полимеризации в растворе при температурах, превышающих 200°С. 4 с. и 26 з.п.ф-лы, 1 табл., 2 ил.

М/Ti=0,1-10,0; Mg/Ti=1,0-20,0; Al/Ti=0,01-6,0;

Сl/Ti=2,0-70,0; R-COO/Ti=0,1-10,0,

где R является алифатическим, циклоалифатическим или ароматическим углеводородным радикалом, содержащим от 1 до 30 атомов углерода;

М - металл, выбранный из гафния и циркония или одной из их смесей,

отличающийся тем, что по меньшей мере 80% титана находится в степени окисления +3 и, кроме того, по меньшей мере 1% указанного титана в степени окисления +3 имеет тетраэдрическую координационную конфигурацию.

M/Ti=0,3-5,0; Mg/Ti=5,0-15,0; Аl/Ti=0,1-3,0;

Cl/Ti=20,0-50,0; R-COO/Ti=0,5-5,0.

М/Ti=0,1-10,0; Мg/Ti=1,0-20,0; Al/Ti=0,01-6,0;

Cl/Ti=2,0-70,0; R-СОО/Ti=0,1-10,0,

где R является алифатическим, циклоалифатическим или ароматическим углеводородным радикалом, содержащим от 1 до 30 атомов углерода;

М - металл, выбранный из гафния и циркония или одной из их смесей,

отличающийся тем, что этот способ включает следующую последовательность стадий: (i) приготовление смеси по меньшей мере одного соединения магния, соединения титана и соединения металла М, выбранного из циркония и гафния, в соответствующих соотношениях в среде, состоящей из инертной органической жидкости, в которой нерастворим по меньшей мере один из указанных компонентов; (ii) приготовление, по существу, прозрачного раствора прибавлением к указанной смеси стадии (i) достаточного количества карбоновой кислоты, имеющей формулу

R-COOH, (I)

где R является алифатическим, циклоалифатическим или ароматическим углеводородным радикалом, содержащим от 1 до 30 атомов углерода,

и поддерживанием этой смеси в подходящих условиях давления и температуры до достижения, по существу, полного растворения всего нерастворимого соединения; (iii) добавление к раствору, полученному на стадии (ii). алкилалюминийхлорида, который может быть представлен следующей общей формулой (II):

AIR’nCl(3-n),(II)

где R' является линейным или разветвленным алкильным радикалом, содержащим от 1 до 20 атомов углерода;

n - десятичное число, значения которого составляют от 0,5 до 2,5,

в количестве, по меньшей мере достаточном для того, чтобы осуществить выпадение по меньшей мере 70%, предпочтительно от 80 до 100% титана, присутствовавшего в растворе указанной стадии (ii), в осадок в виде твердого соединения, и (iv) отделение твердого вещества, осажденного на стадии (iii), от оставшейся жидкости с целью получения указанного твердого компонента катализатора.

(молиAlR’nCl(3-n))min=2/(3-n)· [(4· молиTi+2· молиМg+4· молиHf+4· молиZr-молиСl)на· стадии(i)+(моли· RСООН)на· стадии(ii)].

| Устройство для зажима и кантования заготовок | 1975 |

|

SU523785A1 |

Авторы

Даты

2004-11-27—Публикация

2000-03-20—Подача