Изобретение относится к титансодержащему компоненту катализатора полимеризации этилена, с помощью которого с большой полимеризационной активностью можно получить полимер этилена с узким распределением размеров частиц, к катализатору полимеризации этилена включающему этот титансодержащий компонент и к процессу полимеризации этилена с использованием указанного катализатора полимеризации этилена.

Известными способами получения этиленовых полимеров являются сополимеризации этилена с альфа-олефинами или полимеризации этилена в присутствии катализатора Циглера. При осуществлении этого способа широко используется полимеризация в растворе при высокой температуре, в процессе которой реакцию проводят в среде углеводородного растворителя при температуре выше, чем температура плавления образующего полимера. Однако, если хотят получить полимер с большим молекулярным весом, то концентрацию полимера в растворе полимера необходимо снизить, поскольку вязкость раствора полимера растет с увеличением молекулярного веса. В результате возникает проблема низкого выхода полимера.

С другой стороны, при проведении процесса полимеризации с использованием пастообразного катализатора возникают другие проблемы, а именно вызванные тем, что образующийся полимер легко набухает в растворителе, используемом в процессе полимеризации. В итоге трудно повысить концентрацию пасты и с трудом возможно проведение длительных и непрерывных процессов.

В свете проблем, возникших при известных способах полимеризации, как это указано выше, авторы исследовали и разработали титансодержащий компонент катализатора для полимеризации этилена, который описан, например, в [1] Этот титансодержащий компонент катализатора обладает превосходными качествами для использования в процессах проведения полимеризации на пастообразном катализаторе и позволяет проводить процессы полимеризации при высоких концентрациях пасты. В этом катализаторе на основе титана более, чем 70 мас. атомов титана восстановлены до тревалентного состояния. При использовании этого титансодержащего компонента можно с высокой степенью активности катализатора получить этиленовый полимер (сополимер), характеризующийся отличной композиционной однородностью.

Как указано выше, при использовании каталитического компонента, описанного в [1] можно с высокой степенью активность катализатора осуществлять полимеризацию этилена, а кроме того, можно получать сополимеры этилена, характеризующиеся высокой композиционной однородностью и превосходной морфологией. Однако необходимо разработать титансодержащий компонент катализатора полимеризации этилена, с использованием которого этиленовый полимер можно получать с более высокой степенью активностью при полимеризации.

Далее, в патенте Японии [2] описывается способ получения твердого титансодержащего компонента катализатора. В этом способе твердый титансодержащий компонент катализатора получают взаимодействием магний-алюминиевого комплекса, который образуется в результате взаимодействия спиртового раствора галогенпроизводного магния с алюминийорганическим соединением донорного соединения, содержащего активный водород, и тетрахлорида титана. Получаемый по этому способу твердый титансодержащий компонент катализатора имеет хорошее распределение размеров частиц и поэтому полимеры, получаемые с использованием катализатора, включающего этот твердый титансодержащий компонент катализатора, также имеют хорошее распределение размеров частиц. Однако необходимо разработать твердый титансодержащий компонент катализатора, который обладает высокой степенью активности при полимеризации этилена.

Далее, в выложенной заявке на патент Японии [3] приводятся:

твердый титансодержащий компонент катализатора, который получают, вводя продукт, образующийся при реакции продукта (а-1) взаимодействия галогенпроизводного магния со спиртом и алюминийорганического соединения, в контакт с галогенсодержащим соединением титана, при этом указанный твердый титансодержащий компонент катализатора имеет молярное отношение алкокси-группы и/или спирта к титану не более, чем 0,25;

твердый титансодержащий компонент катализатора, который получают вводя продукт, образующийся при реакции продукта (а-1) взаимодействия галогенпроизводного магния со спиртом и алюминийорганического соединения, в контакт с галогенсодержащим соединением титана, а затем, вводя полученное соединение в контакт с галогенпроизводным алюминийорганического соединения (галоидирующим агентом), при этом указанный твердый титансодержащий компонент катализатора имеет молярное отношение алкокси-группы и/или спирта к титану не более, 0,9; и

твердый титансодержащий компонент катализатора, который получают вводя продукт, образующийся при реакции продукта (а-1) взаимодействия галогенпроизводного магния со спиртом и алюминийорганического соединения, в контакт с галогенпроизводными алюминийорганического соединения (галоидирующим агентом), а затем вводя полученное соединение в контакт с галогенпроизводным титана, и вновь вводя полученное соединение в контакт с галогенпроизводным алюминийорганического соединения (галоидирующим агентом), при этом указанный твердый титансодержащий компонент катализатора имеет молярное отношение алкокси-группы и/или спирта к титану не более, чем 0,9.

В указанном твердом титансодержащем компоненте катализатора молярное отношение Ti3+/Ti4+ лежит в интервале от 2,0 до 10,0, и большинство атомов четырехвалентного титана восстановлено до трехвалентного состояния. При использовании этого катализатора можно проводить полимеризацию этилена с большой полимеризационной активностью. Однако необходимо разработать твердый титансодержащий компонент катализатора для полимеризации этилена, который имеет узкое распределение частиц и при использовании которого можно проводить полимеризацию этилена с большой полимеризационной активностью.

Далее, в [4] описывается твердый титансодержащий компонент катализатора, который получают взаимодействием

твердого магний-алюминиевого комплекса, образующегося при контактировании раствора, получаемого из галогенпроизводного магния, спирта и углеводородного растворителя, и алюминийорганического соединения,

четырехвалентного соединения титана в жидкой форме и

соединения ванадия, циркония или гафния.

В указанной заявке [4] приводится в качестве сравнения пример, в котором в качестве четырехвалентного титана используется хлорид 2-этилгексилоксититана и совсем не используется соединение ванадия.

В таком твердом титансодержащем компоненте катализатора большинство атомов титана восстановлено до трехвалентного состояния и каталитический компонент проявляет низкую активность в процессах полимеризации этилена. Таким образом, необходим твердый титансодержащий компонент катализатора, который обладает значительно большей активностью при проведении полимеризации этилена.

Целью изобретения является титансодержащий компонент катализатора полимеризации этилена, при использовании которого с большой полимеризационной активностью можно получить полимер этилена с узким распределением размеров частиц, катализатор полимеризации этилена, включающий этот титансодержащий компонент и способ полимеризации этилена, с использованием указанного катализатора полимеризации этилена.

Титансодержащий компонент катализатора по настоящему изобретению является титансодержащим компонентом катализатора полимеризации этилена, который получают при взаимодействии

/А/ твердого магний-алюминиевого комплекса, содержащего магний, галоген, алюминий и алкокси-группу и/или спирт, имеющий по крайней мере 6 атомов углерода, при этом указанный комплекс получают взаимодействием

(а-1) магниевого раствора, образующегося из галогенпроизводного магния, спирта, имеющего по крайней мере 6 атомов углерода, и углеводородного растворителя, с

(а-2) алюминийорганическим соединением, и

/Б/ четырехвалентного соединения титана,

в котором большинство атомов титана, входящих в состав титансодержащего компонента катализатора, находится в четырехвалентном состоянии, а молярное отношение алкокси-группы и/или спирта к титану (ОР/Ti) лежит в интервале от 0,26 до 6,0.

Этот титансодержащий компонент катализатора полимеризации этилена содержит в качестве основных составляющих магний, галоген, алюминий, алкокси-группу и/или спирт, имеющий по крайней мере 6 атомов углерода, и титан.

Формолимеризованный титансодержащий компонент катализатора /I/, полимеризации этилена по настоящему изобретению получают формолимеризацией олефина и указанного выше титансодержащего компонента катализатора /I/.

Первый катализатор полимеризации по настоящему изобретению содержит титансодержащий компонент катализатора /I/ и алюминийорганическое соединение /II/.

Второй катализатор полимеризации по настоящему изобретению состоит из форполимеризованного титансодержащего компонента катализатора /I/, и алюминийорганического соединения /II/.

Способ полимеризации этилена по настоящему изобретению состоит в полимеризации этилена или сополимеризации этилена с альфа-олефином, содержащим от 3 до 20 атомов углерода, в присутствии катализатора полимеризации этилена.

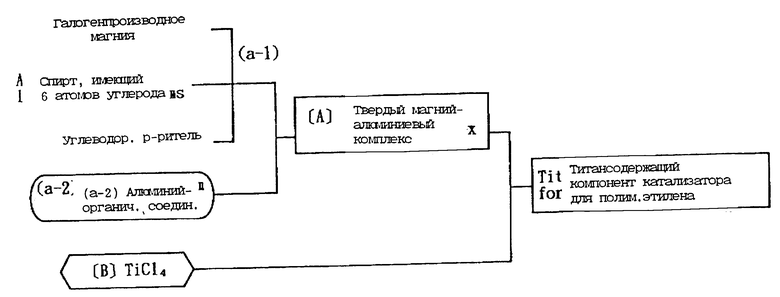

На чертеже показаны стадии процесса получения титансодержащего компонента катализатора для полимеризации этилена по настоящему изобретению.

Далее подробно описываются титансодержащий компонент катализатора полимеризации этилена по настоящему изобретению, катализатор этилена, включающий титансодержащий компонент катализатора и способ (со)полимеризации этилена с использованием титансодержащего компонента катализатора.

Значение термина "полимеризация" в данном случае не ограничивается "гомополимеризацией", а включает также понятие "сополимеризации". Аналогично, значение термина "полимер" не ограничивается понятием "гомополимер", а может означать также и "сополимер".

На чертеже схематично приведен один пример способа получения титансодержащего компонента катализатора по настоящему изобретению.

Титансодержащий компонент катализатора по настоящему изобретению получают при взаимодействии.

/А/ твердого магний-алюминиевого комплекса, содержащего магний, галоген, алюминий и алкокси-группу и/или спирт, имеющий по крайней мере 6 атомов углерода, при этом указанный комплекс получают взаимодействием

(а-1) магниевого раствора, образующегося из галогенпроизводного магния, спирта, имеющего по крайней мере 6 атомов углерода, и углеводородного растворителя, с

(а-2) алюминийорганическим соединением, и

/Б/ четырехвалентного соединения титана.

В первую очередь поясняем способ получения твердого магний-алюминиевого комплекса /А/, содержащего магний, галоген, алюминий, алкокси-группу и/или спирт, имеющий по крайней мере 6 атомов углерода.

Твердый магний-алюминиевый комплекс /А/ получают взаимодействием

(а-1) магниевого раствора, образующегося из галогенпроизводного магния, спирта, имеющего по крайней мере 6 атомов углерода, и углеводородного растворителя, с

(а-2) алюминийорганическим соединением.

Значение атомного отношения Al/Mg (Al: алюминий, Mg: магний) в этом твердом магний-алюминиевом комплексе /А/ обычно лежит в интервале от 0,05 до 1, предпочтительно от 0,08 до 0,7, а еще более предпочтительно от 0,12 до 0,6. Содержание алкокси-группы и/или спирта, имеющего по крайней мере 6 атомов углерода, обычно составляет, по отношению к 1 ч. магния, от 0,5 до 15 ч. по весу, предпочтительно от 2 до 13 ч. по весу, а еще более предпочтительно от 5 до 10 ч. по весу. Значение атомного отношения x1/Mg (x1 - галоген) обычно лежит в интервале от 1 до 3, преимущественно от 1,5 до 2,5.

Желательно, чтобы твердый магний-алюминиевый комплекс /А/ представлял собой дисперсное вещество, при этом значение диаметра частиц твердого магинй-алюминиевого комплекса предпочтительно лежало в интервале от 1 до 200 мкм, более предпочтительно в интервале от 2 до 100 мкм. Что касается распределения частиц комплекса /А/ по размеру, то величина геометрического стандарта отклонения должна предпочтительно лежать в интервале от 1,0 до 2,0, наиболее предпочтительно в интервале от 1,0 до 1,8.

Конкретные примеры галогенпроизводного магния для использования магниевого раствора (а-1) по настоящему изобретению включают:

-галогениды магния, такие как хлорид магния, бромид магния, иодид магния и фторид магния;

-алкоксимагнийгалогениды, такие как метоксимагнийхлорид, этоксимагнийхлорид, изо-пропоксимагнийхлорид, бутоксимагнийхлорид и октаоксимагний хлорид;

-арилоксимагнийхлориды, такие как феноксимагнийхлорид и метилфеноксимагнийхлорид;

алкоксимагниевые производные, такие как диэтоксимагний, ди-изопропоксимагний, дибутоксимагний и диоктаоксимагний;

арилоксимагниевые производные, такие как дифеноксимагний и диметилфеноксимагний; и

карбоксилаты магния, такие как лаурат магния и стеарат магния.

Эти соединения можно использовать в виде комплексных соединений или двойных солей с другими металлами или же в виде смесей с другими производными металлов.

Из указанных соединений предпочтительными являются галогениды магния и алкоксимагний галогениды, более предпочтителными являются хлорид магния и алкоксимагнийхлорид, а наиболее предпочтительным является хлорид магния.

Эти соединения можно использовать как индивидуально, так и в сочетании друг с другом.

Раствор магниевого соединения (а-1), который используется по настоящему изобретению в жидком виде, получают из галогенпроизводного магния, спирта, имеющего по крайней мере 6 атомов углерода, и углеводородного растворителя.

Конкретными примерами спирта, имеющего по крайней мере 6 атомов углерода, для использования по настоящему изобретению являются:

алифатические спирты, такие как 2-метилпентанол, 2-этилпентанол, 2-этилбутанол, н-гептанол, н-октанол, 2-этилгексанол, деканол, додеканол, тетрадециловый спирт, ундеканол, олеиновый спирт и стеариловый спирт;

ароматические спирты, такие как бензиловый спирт, метилбензиловый спирт, изо-пропилбензиловый спирт, альфа-метилбензиловый спирт и α, α -диметилбензиловый спирт; и

алифатичесике спирты, содержащие алкокси-группы, такие как н-бутилцеллозоль и 1-бутокси-2-пропанол.

Предпочтительными являются спирты, содержащие по крайней мере 7 атомов углерода. Наиболее предпочтительным из них является 2-этилгексанол.

Эти спирты можно использовать как индивидуально, так и в сочетании друг с другом.

Когда галогенпроизводные магния, спирт, имеющий по крайней мере 6 атомов углерода, и углеводородный растворитель вступают в контакт друг с другом, галогенпроизводное магния растворяется в углеводородном растворителе, образуя магниевый раствор.

Конкретными примерами углеводородного растворителя являются:

алифатические углеводороды, такие как пропан, бутан, н-пентан, изо-пентан, н-гексан, изо-гексан, н-гептан, н-октан, изо-октан, н-декан, н-додекан и керосин.

-алициклические углеводороды, такие как циклопентан, метилциклопентан, циклогексан и метилциклогексан;

ароматические углеводороды, такие как бензол, толуол и ксилол;

галоидпроизводные углеводородов, такие как дихлористый метилен, хлористый этил, дихлористый этилен и хлорбензол.

Из указанных растворителей наиболее предпочтительными являются алифатические углеводороды, особенно содержащие от 3 до 10 атомов углерода.

Эти углеводороды можно использовать как индивидуально, так и в сочетании друг с другом.

Взаимодействие галогенпроизводного магния, спирта, содержащего по крайней мере 6 атомов углерода, и углеводородного растворителя обычно осуществляют при температуре не ниже комнатной, предпочтительно при температуре не ниже 65oC, более предпочтительно приблизительно от 80 до 300oC, а наиболее предпочтительно приблизительно от 100 до 200oC, в течение времени от 15 мин до 5 ч, преимущественно от 30 мин до 3 ч, хотя эти условия могут изменяться в зависимости от используемого соединения и спирта и т.п.

Спирт обычно используют в количестве не менее 1 моля, предпочтительно приблизительно от 1,5 до приблизительно 20 молей, а еще более предпочтительно приблизительно от 2,0 до приблизительно 12 молей на 1 моль галогенпроизводного магния, хотя это количество может изменяться в зависимости от используемого соединения магния и растворителя и т.п.

Взаимодействием магниевого раствора (а-1) и алюминийорганического соединения (а-2) получают твердый магний-алюминиевый комплекс /А/.

Преимущественно используемыми по настоящему изобретению алюминийорганическими соединениями (а-2) являются, например, алюминийорганические соединения общей формулы:

R

где

Ra углеводородная группа, содержащая от 1 до 12 атомов углерода, X атом галогена или водорода, а n натуральное число от 1 до 3.

Углеводородная группа, содержащая от 1 до 12 атомов углерода, включает алкильную группу, циклоалкильную группу и арильную группу. Примерами таких групп являются метильная группа, этильная группа, н-пропильная группа, изо-пропильная группа, изо-бутильная группа, пентильная группа, гексильная группа, октильная группа, циклопентильная группа, циклогексильная группа, фенильная группа и толуильная группа.

Конкретными примерами алюминийорганических соединений (а-2) являются:

триалкилалюминиевые соединения, такие как триметилалюминий, триэтилалюминий, три-изо-пропилалюминий, три-изо-бутилалюминий, триоктилалюминий, и трис-(2-этилгексил)алюминий;

алкенилалюминиевые соединения, такие как изо-пропентлалюминий;

галогениды диалкилалюминиевых соединений, такие как диметилалюминийхлорид, диэтилалюминихлорид, ди-изо-пропилалюминийхлорид, ди-изо-бутилалюминийхлорид и диметилалюминийбромид;

сесквигалоидпроизводные алкилалюминиевых соединений, такие как метилалюминийсесквихлорид, этилалюминийсесквихлорид, изо-пропил-алюминийсесквихлорид, этилалюминийсесквибромид;

дигалогенпроизводные алкилалюминиевых соединений, такие как метилалюминийдихлорид, этилалюминийдихлорид, изо-пропилалюминийдихлорид и этилалюминийдибромид; и

алкилалюмогидриды, такие как диэтилалюмогидрид и ди-изо-бутилалюмогидрид.

Можно применять также в качестве алюминийорганического соединения, соединения, имеющие общую формулу;

RaAlY3-n (v)

где

Ra означает то же, что и в формуле (iv); n целое число от 1 до 2; а Y группа -ORb,  (где радикалы Rb, Rc, Rd и Rn каждый является метильной группой, этильной группой, изо-пропильной группой, изо-бутильной группой, циклогексильной группой или фенильной группой; радикал Re является атомом водорода, метильной группой, этильной группой, изо-пропильной группой или триметилсилильной группой; а радикалы Rf и Rg каждый является метильной группой или этильной группой.

(где радикалы Rb, Rc, Rd и Rn каждый является метильной группой, этильной группой, изо-пропильной группой, изо-бутильной группой, циклогексильной группой или фенильной группой; радикал Re является атомом водорода, метильной группой, этильной группой, изо-пропильной группой или триметилсилильной группой; а радикалы Rf и Rg каждый является метильной группой или этильной группой.

Конкретные примеры таких алюминийорганических соединений включают:

(1) соединения общей формулы R

(2) соединения общей формулы R

(3) соединения общей формулы R

(4) соединения общей формулы R

(5) соединения общей формулы RaAI(SiR

(6) соединения общей формулы R

Далее, в качестве алюминийорганических соединений (а-2) могут быть использованы комплексные алкилаты, которые образуются из металлов I группы Периодической системы и алюминия, при этом указанные комплексные алкилаты можно представить следующей формулой:

MIAIR

где

MI-Li, Na или K, а Rj углеводородная группа, содержащая от 1 до 15 атомов углерода.

Конкретными примерами таких комплексных алкилатов являются LiAl(C2H5)4 и LiAl(C7H15)4.

Из приведенных выше алюминийорганических соединений преимущественно используются триалкилалюминиевые соединения, галоидные производные диалкиалюминиевых соединений, диалкиалюмогидриды и диалкиалюминийалкоксиды. Из указанных соединений наиболее предпочтительными являются триалкилалюминиевые соединения, в частности, триэтилалюминий, поскольку, используя их, можно получить катализатор благоприятной формы.

Указанные алюминийорганические соединения можно использовать как индивидуально, так и в сочетании друг с другом.

Для получения твердого магний-алюминиевого комплекса /А/ алюминийорганическое соединение (а-2) преимущественно используется в таком количестве, чтобы значение молярного отношения (ROH/Al) спирта ( ROH), имеющего по крайней мере 6 атомов углерода и применяемого для получения магниевого раствора (а-1), к атому алюминия (Al), содержащемуся в алюминийорганическом соединении (а-2), составляло приблизительно от 0,5 до 7, преимущественно от 1 до 5.

Взаимодействие магниевого раствора (а-1) с алюминийорганическим соединением (а-2) осуществляют, медленно, по каплям прибавляя при перемешивании алюминийорганическое соединение (а-2) к магниевому раствору (а-1), имеющему предпочтительно концентрацию от 0,005 до 2 мол/л, более предпочтительно от 0,05 до 1 мол/л. Указанным способом получают твердый магний-алюминиевый комплекс /А/ с отличной формой частиц (превосходной морфологией).

Значение температуры при проведении взаимодействия магниевого раствора (а-1) с алюминийорганическим соединением (а-2) лежит обычно в интервале от -50 до 150oC, преимущественно от -30 до 100oC.

Получаемый указанным способом твердый магний-алюминиевый комплекс /А/ не содержит органические группы, обладающие восстановительными свойствами, и, таким образом, не обладает восстановительными свойствами.

Титансодержащий компонент катализатора полимеризации /I/ по настоящему изобретению, получают при взаимодействии рассмотренного выше твердого магний-алюминиевого комплекса /А/ и четырехвалентного соединения титана /Б/.

Используемым четырехвалентным соединением титана /Б/ преимущественно является соединение, представленное следующей формулой:

Ti(OR2)gX4-g (ii)

где

R углеводородная группа, X атом галогена, а

0≅g≅3

Конкретными примерами таких четырехвалентных соединений титана /Б/ являются:

тетрагалогениды титана, такие как TiCl4, TiBr4 и TiI4;

алкоксизамещенные тригалогенпроизводные титана, такие как соединения

Ti(OCH3)Cl3,

Ti(OC2H5)Cl3,

Ti(On-C4H9)Cl3,

Ti(OC2H5)Br3,

Ti(O-iso-C4H9)Br3;

диалкоксизамещенные дигалогенпроизводные титана, такие как

Ti(OCH3)2CL2,

Ti(OC2H5)2Cl2,

Ti(On-C4H9)2Cl2,

Ti(OC2H5)2Br2;

триалкоксизамещенные моногалогенпроизводные титана, такие как

Ti(OCH3)3Cl,

Ti(OC2H5)3Cl,

Ti(On-C4H9)3Cl,

Ti(OC2H5)3Br

Из указанных соединений преимущественно используются тетрагалогенпроизводные титана и наиболее предпочтительно используется тетрахлорид титана.

Указанные соединения можно использовать как индивидуально, так и в сочетании друг с другом.

Четырехвалентное соединение титана /Б/ используется в таком количестве, чтобы значение атомного отношения (Ti/Mg+Al) титана (Ti), содержащегося в соединении /Б/, к магнию и алюминию, содержащимся в твердом магний-алюминиевом комплексе /А/, лежало в интервале от 0,005 до 18, преимущественно в интервале от 0,01 до 15.

Взаимодействие твердого магний-алюминиевого комплекса /А/ и четырехвалентного соединения титана /Б/ преимущественно проводят в углеводородном растворителе. В качестве углеводородного растворителя могут быть использованы рассмотренные ранее углеводородные растворители.

Взаимодействие в соответствии с настоящим изобретением осуществляют обычно при температуре от 0 до 150oC, предпочтительно от 50 до 130oC, а еще более предпочтительно от 50 до 120oC.

Титансодержащий компонент катализатора для полимеризации этилена по настоящему изобретению может быть получен указанным выше способом, и он содержит в качестве основных составляющих магний, галоген, алюминий, алкокси-группу и/или спирт, имеющий по крайней мере 6 атомов углерода, и титан. Титан, содержащийся в этом титансодержащем компоненте катализатора, практически полностью находится в четырехвалентном состоянии, а именно: более 90% преимущественно более 95% а еще более преимущественно 100% атомов титана находятся в четырехвалентном состоянии.

Значение атомного отношения Ti/Mg титансодержащего компонента катализатора лежит обычно в интервале от 0,01 до 1,5, преимущественно от 0,05 до 1,0.

Значение атомного отношения Al/Mg титансодержащего компонента катализатора лежит обычно в интервале от 0,1 до 2,0, предпочтительно от 0,13 до 1,5, а еще более предпочтительно от 0,15 до 1,2.

Значение молярного отношения алкокси-группы и/или спирта к титану (OR)/Ti титансодержащего компонента катализатора лежит обычно в интервале от 0,26 до 6,0, предпочтительно от 0,26 до 5,0, еще более предпочтительно от 0,26 до 5,0, а наиболее предпочтительно от 0,26 до 4,0.

Количество алкокси-группы и/или спирта, имеющего по крайней мере 6 атомов углерода, составляет обычно от 0,1 до 15 вес. ч. предпочтительно от 0,3 до 10,0 вес.ч. а еще более предпочтительно от 0,5 до 6 вес. ч. по отношению к 1 вес. ч. магния.

Желательно, чтобы титансодержащий компонент катализатора представлял собой дисперсное вещество, при этом значение диаметра его частиц предпочтительно лежало в интервале от 1 до 200 мкм, более предпочтительно в интервале от 2 до 100 мкм. Величина геометрического стандартного отклонения частиц титансодержащего компонента катализатора должна предпочтительно лежать в интервале от 1,0 до 2,0, наиболее предпочтительно в интервале от 1,0 до 1,8.

Форполимеризованный титансодержащий компонент катализатора /I/' полимеризации этилена по настоящему изобретению получают форполимеризацией олефина и катализатора, включающего /I/ указанный выше титансодержащий компонент катализатора и /II/ указанного алюминийорганическое соединение.

Олефинами, которые полимеризуют с титансодержащим компонентом катализатора /I/ включают этилен и уже указанные альфа-олефины, содержащие 3 - 20 атомов углерода.

Катализатор полимеризации этилена по настоящему изобретению включает

/I/ указанный выше титансодержащий компонент катализатора полимеризации этилена и

/II/ указанное выше алюминийорганическое соединение.

Другой катализатор полимеризации этилена по настоящему изобретению включает

/I/' указанный выше форполимеризованный титансодержащий компонент катализатора полимеризации этилена и

/II/ указанное выше алюминийорганическое соединение.

Согласно способу полимеризации этилена по настоящему изобретению, этилен полимеризуют или сополимеризуют с альфа-олефином, содержащим от 3 до 20 атомов углерода в присутствии катализатора полимеризации этилена, образованного /I/ указанным выше титансодержащим компонентом катализатора полимеризации этилена и /II/ указанным выше компонентом на основе алюминийорганического соединения.

Примерами альфа-олефинов, содержащих от 3 до 20 атомов углерода, которые могут сополимеризоваться с этиленом, являются пропилен, 2-метилпропилен, 1-бутин, 1-гексан, 1-пентен, 4-метил-1-пентен, 3-метил-1-пентен, 1-октен, 1-нонен, 1-децен, 1-ундецен и 1-додецен. Альфа-олефины могут сополимеризоваться с полиенами. Примеры таких полиенов включают бутадиен, изопрен, 1,4-гексадиен, дициклопентадиен и 5-этилиден-2-норборнен.

Получаемые таким способом сополимеры этилена и альфа-олефинов содержат остатки этилена в количестве по крайней мере 90 мол.

В качестве алюминийорганического соединения для использования в процессе полимеризации можно применять уже рассмотренные алюминийорганические соединения (а-2), использованные для получения титансодержащего компонента катализатора /I/ полимеризации этилена.

В процессе осуществления реакции полимеризации титансодержащий компонент катализатора /I/ полимеризации этилена обычно используется в количестве приблизительно от 0,00001 до приблизительно 1 ммол, преимущественно от 0,0001 до приблизительно 0,1 ммол, считая на атомы титана, на 1 л реагирующего объема при полимеризации.

Алюминийорганическое соединение /II/ используется в зависимости от необходимости в количестве от 1 до 1000 мол, преимущественно от 2 до 500 мол, на 1 г-атом титана, содержащегося в титансодержащем компоненте катализатора /I/ полимеризации этилена.

Титансодержащий компонент катализатора полимеризации этилена может быть нанесен на носитель. Примерами таких носителей являются Al2O3, SiO2, B2O3, MgO, CaO, TiO2, ZnO, Zn2O, SnO2, BaO, ThO, и смолы, такие как сополимер стирола/дивинилбензола.

Далее, указанный выше катализатор полимеризации этилена можно форполимеризовать с этиленом.

В процессе полимеризации можно использовать водород, при этом можно регулировать молекулярный вес получаемого полимера.

Полимеризацию этилена по настоящему изобретению можно осуществлять как в жидкой фазе, как например, реакцию полимеризации в растворе или полимеризацию в суспензии, так и в газовой фазе. Более того, полимеризацию можно осуществлять как порциями, так и полунепрерывно и непрерывно.

Когда проводят полимеризацию с использованием пастообразного катализатора, можно использовать этилен и любой инертный растворитель, который является жидкостью в условиях реакции полимеризации.

Примерами таких инертных растворителей являются алифатические углеводороды, такие как пропан, бутан, н-пентан, изо-пентан, н-гексан, изо-гексан, н-гептан, н-октан, изо-октан, н-декан, н-додекан, и керосин; алициклические углеводороды, такие как циклопентан, метилциклопентан, циклогексан и метилциклогексан; и ароматические углеводороды, такие как бензол, толуол, ксилол и этилбензол. Эти растворители можно использовать индивидуально или в сочетании друг с другом.

Температура реакции полимеризации обычно составляет от 20 до 150oC, предпочтительно от 50 до 120oC, а еще более предпочтительно от 70 до 110oC; давление реакции полимеризации обычно составляет от 1 до 10000 кг/см2, преимущественно от 2 до 40 кг/см2.

Реакцию сополимеризации можно проводить многоступенчато.

Полимер этилена, получаемый указанным выше способом, может быть как гомополимером этилена, так и статическим или блок-сополимером этилена и альфа-олефина, однако, предпочтительным является гомополимер этилена и статистический сополимер этилена и альфа-олефина.

Наиболее предпочтительно по настоящему изобретению получают гомополимер этилена или сополимер этилен/альфа-олефин, имеющий плотность от 0,900 до 0,970 г/см2, преимущественно от 0,910 до 0,970 г/см2. Указанное значение плотности определяют в соответствии со стандартом ASTMD 1505.

В соответствии с настоящим изобретением, как уже указывалось ранее, этилен может полимеризоваться с высокой полимеризационной активностью, более того, этилен может полимеризоваться с альфа-олефинами, содержащими от 3 до 20 атомов углерода.

(Со)полимеры этилена по настоящему изобретению образуются в в виде частиц, и эти частицы обычно имеют диаметр в интервале от 10 до 1500 мкм, преимущественно от 10 до 1000 мкм.

Стандартное геометричнское отклонение для частиц составляет от 1,0 до 2,0, преимущественно от 1,0 до 1,8.

(Со)полимеры этилена, получаемые по настоящему способу, имеют узкий интервал распределения частиц по размеру.

Желательно, чтобы в порошкообразном (со)полимере по настоящему изобретению содержание частиц с диаметром не менее 850 мкм составляло не более 1,0 мас. предпочтительно не более 0,8 мас. а еще более предпочтительно не более 0,5мас. содержание частиц с диаметром не более 100 мкм составляло не более 7,0 мас. предпочтительно не более 5,0 мас. а еще более предпочтительно не более 3,0 мас. а содержание частиц с диаметром от 100 до 500 мкм составляло не менее 85 мас. предпочтительно не менее 90 мас. от общего веса всех частиц полимера.

Получаемые по настоящему изобретению (со)полимеры этилена могут содержать различные добавки, такие как стабилизаторы от теплового воздействия, стабилизаторы от выветривания, антистатические агенты, пластификаторы, зародышеобразующие агенты, деблокирующие агенты, пигменты, красители, неорганические наполнители и органические наполнители.

В титансодержащем компоненте катализатора полимеризации этилена по настоящему изобретению галогенсодержащее соединение титана наносят на твердый магний-алюминиевый комплекс, а титан, содержащийся в этом компоненте катализатора находится в четырехвалентном состоянии. Таким образом, использование титансодержащего компонента катализатора позволяет проводить полимеризацию этилена с высокой полимеризационной активностью, более того, в том случае, когда этилен сополимеризуют с альфа-олефином, имеющим от 3 до 20 атомов углерода, может быть получен сополимер с узким распределением частиц по размеру.

Далее, использование титансодержащего компонента катализатора полимеризации этилена позволяет получать сополимер с узким распределением частиц по размеру, при этом частицы, имеющие очень маленький размер, образуются лишь в незначительном количестве.

Способ (со)полимеризации этилена по настоящему изобретению осуществляют с использованием указанного выше титансодержащего компонента катализатора, с целью получения с высокой полимеризационной активностью (со)полимера этилена, обладающего узким распределением частиц по размеру и превосходной морфологией. При проведении процесса полимеризации над пастообразным катализатором обеспечивается хорошая усвояемость процесса полимеризации.

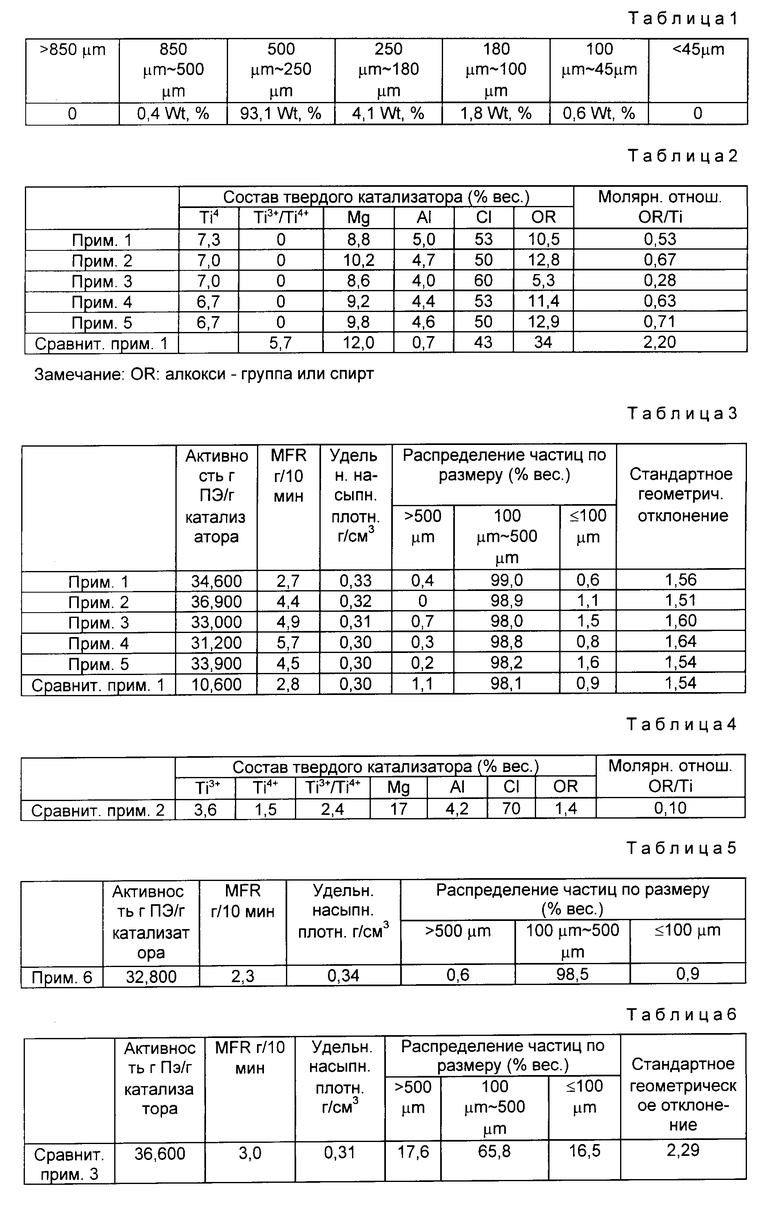

Примеры. Анализ катализатора полимеризации этилена и измерение распределения частиц по размерам и определение стандартного геометрического отклонения проводят следующим образом.

1. Mg, Al, Ti

Определение содержания магния, алюминия и титана проводят методом атомной адсорбции при возбуждении индуктивно-связанной плазмой (ICP) на приборе ICP F1000TR фирмы Shimazu Seisakusho K.K.

2. Cl

Определение содержания хлора проводят методом титрования раствором нитрата серебра.

2. Группа OR

Определение содержания группы OR (или спирта) осуществляют следующим образом.

Хорошо высушенный катализатор прибавляют к раствору ацетона, содержащему 10 мас. воды с тем, чтобы провести гидролиз и выделить ROH, содержание которого определяют методом газовой хроматографии.

4. Определение распределения частиц по размеру и стандартного геометрического отклонения.

Определение распределения частиц по размеру и стандартного геометрического отклонения проводят с использованием вибратора фирмы Iida Seisakusho K. K. и набора сит (натянутые на рамки сита JIS-Z-8801 фирмы Iida, внутренний диаметр 200 мм).

Пример 1. (Получение компонента катализатора)

4,8 г покупного безводного хлорида магния, 19,5 г 2-этилгексанола и 200 мл декана нагревают при температуре 140oC в течение 3 ч до образования гомогенного раствора, содержащего хлорид магния. К полученному раствору прибавляют по каплям при 20oC и при перемешивании в течение 30 мин раствор 60 ммол триэтилалюминия в 52 мл декана. Затем температуру смеси постепенно в течение 2 ч поднимают до 80oC и перемешивают при этой температуре еще в течение 2 ч. Охлаждают, твердый осадок отфильтровывают и промывают один раз 200 мл декана, получая твердый магний-алюминиевый комплекс.

Полученный твердый магний-алюминиевый комплекс суспендируют в 200 мл декана, прибавляют к полученной суспензии 400 ммоль тетрахлорида титана и проводят реакцию при 80oC в течение 2 ч. Продукт реакции хорошо промывают гексаном и получают суспензию твердого катализатора в гексане. Состав твердого катализатора приведен в табл. 2.

Порцию суспензии твердого катализатора (соответствующую 5 г твердого катализатора) помещают в реактор емкостью 300 мл, снабженный мешалкой из тефлона. Далее прибавляют 0,5 г жидкого парафина и перемешивают содержимое реактора. Реактор помещают в баню с температурой 40oC и пускают ток азота со скоростью 80 л/ч для испарения гексана. После испарения гексана получают порошкообразный титансодержащий компонент катализатора, содержащий приблизительно 10% жидкого парафина.

/Полимеризация/

В автоклав емкостью 2 л в атмосфере азота помещают 1 л предварительно очищенного гексана. Суспендируют в гексано 1,0 ммол триэтилалюминия и полученного выше порошкообразного титансодержащего компонента и 0,1 ммол (считая на атомы титана) полученной суспензии вносят в реактор. Температуру в системе поднимают до 80oC, подают водород под избыточным давлением 4 кг/см2, а затем непрерывно подают в течение 2 ч этилен, так что общее давление поддерживается на уровне 8 кг/см2. Температуру в процессе полимеризации поддерживают на уровне 80oC.

После завершения процесса полимеризации полученный полимер этилена отделяют от растворителя и сушат.

Результаты определения свойств полимера этилена представлены в табл. 3.

Выход порошкообразного полимера составил 227 г, значение MFR для него составляет 2,7 г/10 мин, значение насыпной удельной плотности 0,33 г/см2.

Данные по распределению частиц по размеру порошкообразного полимера представлены в табл. 1.

Пример 2. Приготовление компонента катализатора и полимеризацию осуществляют аналогично примеру 1, за исключением того, что количество использованного 2-этилгексанола составляет не 19,5 г, а 16,3 г, а количество использованного триметилалюминия уменьшено с 60 ммол до 46 ммол.

Результаты определения свойств полимера этилена представлены в табл. 3.

Пример 3. Приготовление компонента катализатора и полимеризацию осуществляют аналогично примеру 2, за исключением того, что температуру реакционной смеси после прибавления 400 ммол тетрахлорида титана поддерживают на уровне не 80oC, а 100oC.

Результаты определения свойств полимера этилена представлены в табл. 3.

Пример 4. Приготовление компонента катализатора и полимеризацию осуществляют аналогично примеру 1, за исключением того, что количество использованного 2-этилгексанола составляет не 19,5 г, а 16,3 г, а количество использованного триметилалюминия уменьшено с 60 ммол до 43 ммол.

Результаты определения свойств полимера этилена представлены а табл. 3.

Пример 5. Приготовление компонента катализатора и полимеризацию осуществляют аналогично примеру 1, за исключением того, что количество использованного 2-этилгексанола составляет не 19,5 г, а 15,3 г, а количество использованного триметилалюминия уменьшено с 60 ммол до 41 ммол.

Результаты определения свойств полимера этилена представлены в табл. 3.

Сравнительный пример 1.

4,8 г покупного безводного хлорида магния, 19,5 г 2-этилгексанола и 200 мл декана нагревают при температуре 140oC в течение 3 ч до образования гомогенного раствора, содержащего хлорид магния. К полученному раствору прибавляют по каплям при 20oC и при перемешивании в течение 30 мин раствор 52 ммол триэтилалюминия в 45 мл декана. Затем температуру смеси постепенно в течение 2,5 ч поднимают до 80oC и перемешивают при этой температуре еще в течение 1 ч. По завершении реакции дают смеси остыть, жидкость над осадком сливают и к остатку, содержащему продукт реакции, прибавляют 200 мл декана и 50 ммол хлорида диэтилалюминия и вновь проводят реакцию при 80oC в течение 1 ч. Твердую часть полученной массы отделяют фильтрованием, промывают 100 мл декана и получают твердый компонент катализатора, содержащий органическую группу, обладающую восстановительной способностью.

Полученный указанным способом твердый компонент снова суспендируют в 200 мл декана и к полученной суспензии прибавляют 25 ммол тетрахлорида титана и проводят взаимодействие при 80oC в течение 2 ч.

Полученное в результате реакции твердое вещество отделяют фильтрованием и промывают 5 раз гексаном, получая титансодержащий компонент катализатора.

Проводят полимеризацию этилена аналогично примеру 1, используя полученный выше титансодержащий компонент катализатора.

Результаты определения свойств полимера этилена представлены в табл. 3.

Сравнительный пример 2.

/Катализатор/

30 ммол покупного безводного хлорида магния суспендируют в 150 мл н-декана. К полученной суспензии по каплям прибавляют при перемешивании в течение 1 ч 120 ммол н-бутанола, а затем проводят реакцию при температуре 80oC в течение 3 ч. К полученной суспензии прибавляют по каплям при комнатной температуре и при перемешивании 240 ммол монохлорида диэтилалюминия и проводят реакцию при температуре 90oC в течение 3 ч. Охлаждают, твердый осадок отфильтровывают и промывают, а затем суспендируют в н-декане, получая суспензию в н-декане. К полученной суспензии по каплям прибавляют 3 ммол тетрахлорида титана и проводят реакцию при 25oC в течение 10 мин.

Состав полученного катализатора приведен в табл. 4.

/Полимеризация/

Стальной автоклав емкостью 2 л хорошо продувают азотом и помещают 1 л гексана и нагревают до 50oC. Затем прибавляют 1,0 ммол три-изо-бутилалюминия, 0,5 ммол хлористого этилена и 0,02 ммол (считая на атомы титана) полученного ранее катализатора. После герметизации автоклава в него подают водород, так чтобы показание на манометре составило 4,5 кг/см2, а затем подают этилен, так чтобы показание на манометре составило 8 кг/см2. Температуру в реакционной системе в течение 2 ч поддерживают на уровне 80oC и непрерывно подают этилен, так, чтобы общее избыточное давление составляло 8 кг/см2.

Выход полиэтилена составляет 316 г. Это количество соответствует полимеризационной активности 16800 г полиэтилена на 1 г катализатора.

Пример 6. /Форполимеризация/

В колбу емкостью 400 мл, снабженную мешалкой, помещают 200 мл очищенного гексана, 6 ммол триэтилалюминия и 2 ммол (считая на атомы титана) суспензии в гексане порошкообразного титансодержащего компонента катализатора, получаемого по примеру 1. Затем в колбу в течение 3 ч со скоростью 1,74 л/ч при 20oC подают этилен и проводят форполимеризацию компонента катализатора и этилена. Количество полученного полиэтилена составляет 5 г на 1 г катализатора.

/Полимеризация/

В автоклав емкостью 2 л в атмосфере азота помещают 1 л предварительно очищенного гексана. В автоклав помещают 1,0 ммол триэтилалюминия и 0,01 ммол (считая на атомы титана) компонента катализатора, форполимеризованного, как указано ранее, и температуру в системе поднимают до 80oC. Подают водород под избыточным давлением 4 кг/см2, а затем непрерывно подают в течение 2 ч этилен, так что общее давление поддерживается на уровне 8 кг/см2. Температура процесса полимеризации составляет 80oC.

После завершения процесса полимеризации полученный полимер этилена отделяют от растворителя и сушат.

Результаты определения свойств полимера этилена представлены в табл. 5.

Сравнительный пример 3. В 4-горловой колбе суспендируют 30 ммол безводного хлорида магния в 150 мл н-декана. К полученной суспензии по каплям прибавляют при перемешивании в течение 1 ч 180 ммол этанола, а затем проводят реакцию при комнатной температуре в течение 1 ч. В процессе реакции из набухшего хлорида магния образуется белый порошок. К полученной суспензии прибавляют по каплям при комнатной температуре 84 ммол монохлорида диэтилалюминия и проводят реакцию при температуре 30oC в течение 1 ч. Затем в реакционную смесь прибавляют 30 ммол тетрахлорида титана, поднимают температуру до 80oC и проводят реакцию при этой температуре в течение 3 ч при перемешивании. Охлаждают, твердый осадок отфильтровывают и промывают 2 л н-декана.

/Полимеризация/

2-литровый стальной автоклав тщательно продувают азотом, помещают 1 л гексана и нагревают до 50oC. Затем прибавляют 1,0 ммол три-изо-бутилалюминия, 0,5 ммол хлористого этилена и 0,02 ммол (считая на атомы титана) полученного ранее катализатора и автоклав герметизируют. В автоклав подают водород, так чтобы показание на манометре составило 4,5 кг/см2, а затем подают этилен, так чтобы показание на манометре составило 8 кг/см2. В течение 2 ч при температуре 80oC непрерывно подают этилен, так что общее избыточное давление поддерживается на уровне 8 кг/см2.

Результаты определения свойств полимера представлены в табл. 6.

Сущность изобретения: титансодержащий компонент катализатора полимеризации этилена получают взаимодействием /А/ твердого магний-алюминиевого комплекса, содержащего магний, галоген, алюминий и алкоксигруппу и/или спирт, имеющий по крайней мере 6 атомов углерода, и /Б/ четырехвалентного соединения титана. Твердый магний-алюминиевый комплекс /А/ получают взаимодействием (а-1) магниевого раствора, образующегося из галогенпроизводного магния, спирта, имеющего по крайней мере 6 атомов углерода, и углеводородного растворителя, и (а-2) алюминийорганического соединения. Предлагается также способ полимеризации этилена, состоящий в полимеризации этилена или сополимеризации этилена и альфа-олефина, имеющего от 3 до 20 атомов углерода, в присутствии катализатора полимеризации этилена, который состоит из /I/ указанного выше титансодержащего катализатора полимеризации этилена и /II/ компонента на основе алюминийорганического соединения. 3 с. и 4 з.п. ф-лы, 6 табл., 1 ил.

| JP, заявка, 195108, 1985 | |||

| JP, патент, 45404, 1988 | |||

| JP, заявка, 159806, 1982 | |||

| JP, заявка, 91106, 1992. |

Авторы

Даты

1997-12-10—Публикация

1993-10-04—Подача