Изобретение относится к прокаталитической композиции, пригодной для гомо- и сополимеризации олефинов, а также к способу получения такой прокаталитической композиции и к ее применению вместе с металлоорганическим сокаталитическим соединением для полимеризации олефинов.

Каталитическая система Циглера-Натта, состоящая из так называемого прокатализатора и сокатализатора, обычно используется для полимеризации олефинов. Прокатализатор является компонентом, который основан на соединении переходного металла любой из групп IYB-IIII Периодической таблицы элементов. Каталитическая система обычно содержит также электронодонорные соединения которые улучшают и модифицируют каталитические свойства.

При получении гетерогенных катализаторов полимеризации является традиционным, что в качестве компонента, повышающего полимеризующую активность прокатализатора, используют носитель, на который нанесено соединение переходного металла. Обычными носителями являются оксид кремния, оксид алюминия, оксид магния, оксид титана или из смеси, различные формы углерода и различные типы полимеров. Оказалось, что важными соединениями носителей являются магниевые соединения, такие как алкоксиды, гидроксиды, оксигалоиды и галоидные соединения, среди вышеупомянутых, в частности дихлорид магния недавно стал наиболее значимым компонентою прокаталитических композиций.

Поскольку соединения магния и галоиды магния в частности не являются активированными в их основной кристаллической форме, их кристаллическая структура была очень эффективно деформирована соединениями переходных металлов. Одним путем обеспечения деформированной или аморфной кристаллической структуры соединения магния является отложение магниевого соединения, соединения переходного металла, и необязательно электронодонорного соединения на практически инертном материале носителя. Такие способы известны.

В патенте США 4 363 746 предложен один вариант осаждения комплекса магнийгалоид-тетраалкилтитаната с диапкилмагниевым соединением или алкилалюминийхлоридом и последующей обработкой четыреххлориотым титаном. Причем полученный катализатор может быть разбавлен при смешивании, например, с оксидом кремния. Таким образом, не стоит вопрос о катализаторе на основе материала носителя, но говорится о разбавлении катализатора, который является слишком активным в определенных условиях полимеризации, оксидом кремния или эквивалентным инертным веществом. Также не имеется упоминаний о материале носителя в формуле изобретения.

В европейской заявке на патент 45969 описано растворение хлорида магния, в тетраэтоксиде титана в гексане и осаждение смеси этилалюминийсесквихлоридом. После декантации осадок суспендируют в гексане, предполимеризуют этилен и затем обрабатывают этилалюминийсесквихлоридом и четыреххлористым титаном. Недостатком способа, описанного в публикации, является процесс неконтролируемого осаждения, а также некоторые обработки соединением переходного металла.

В вышеупомянутых публикациях активирование прокатализатора осуществляют при использовании галоидного соединения титана, в частности четыреххлористого титана. Удаление избытка четыреххлористого титана из катализатора требует дополнительных стадий промывок и приводит к высокой стоимости и проблемам с окружающей средой при очистке использованных растворителей.

В финской заявке на патент 895703 описан способ получения твердой прокаталитической композиции, в котором твердый носитель пропитывают смесью галоидного соединения магния и соединения переходного металла, растворяющего это галоидное соединение магния, и хлорирование соединением, которое не содержит титана. Использование четыреххлористого титана устраняется в соответствии с этим способом. Молярное соотношение Mg : Ti, использованное в способе, обычно составляет порядка 0,5 и не может быть выше примерно 1. Полученная полимеризационная активность в отношении титана обычно составляет примерно 100 кг ПЭ/гTi час, а остаточный титан в полимере составляет примерно 10 ппм.

В финской заявке на патент 913020, которая соответствует итальянской заявке 20740/90 P, описан способ получения твердого каталитического компонента, который содержит титан, магний, хлор и алкоксигруппы на оксиднокремниевом носителе. В способе сначала готовят раствор хлорида магния и электронодонорного соединения или этанола и пропитывают носитель этим раствором, после чего частицы носителя содержат этанол и хлорид магния в молярном соотношении от 5:1 до 6:1. После чего осуществляют частичное удаление этанола при нагревании, чтобы твердое вещество содержало этанол и хлорид магния в молярном соотношении от 1,5:1 до 4:1. Материал носителя затем обрабатывают соединением титана, например, алкоксидом титана, и наконец алкилалюминийхлоридом. Кроме того, материал носителя, содержащий исходный материал, может быть активирован заранее при нагревании, или альтернативно, при обработке его металлоорганическим соединением, например, магнийалкилом.

В способе получения прокаталитической композиции, описанном в финской заявке на патент 901895, твердый носитель пропитывают смесью галоидного соединения магния, соединения переходного металла, растворенного в этом галоидном соединении магния, и электронодонорного соединения, растворяющего/суспендирующего галоид магния, и хлорируют соединением, которое не содержит титан. Применение электронодоноров позволяет повысить молярное соотношение Mg:Ti и одновременно обеспечивает более высокую активность катализатора по отношению к переходному металлу, обычно выше 200 кг ПО/г Ti час, остаточный титан в полимере тогда составляет менее 5 ппм.

Целью настоящего изобретения является создание прокаталитической композиции, при получении которой не требуется четыреххлористый титан и электронодонор, в результате чего устраняются недостатки их применения.

Поставленная цель достигается предложенной композицией согласно изобретению, которая пригодна для гомо- и сополимеризации альфа-олефинов вместе с металлоорганическим сокатализатором и которую получают при формировании компонента системы, которая состоит из неорганического носителя, комплексного соединения галоида магния и тетраалкилтитана, и хлорированного соединения, не содержащего переходный металл, причем к указанному компоненту системы дополнительно добавляют магнийорганическое соединение в таком количестве, чтобы соотношение магний/титан было по крайней мере равно 1, предпочтительно выше 1, а предшествующие стадии проводят без использования какого-либо полярного растворителя.

Преимущество изобретения по отношению к финской заявке 895703 заключается в том, что молярное отношение Mg:Ti. обычно выше 1 моль/моль, а активность обычно выше 200 кгПЭ/г Ti час, а также достигается остаточное количество титана в полимере менее 5 ппм при использовании магнийорганического соединения в дополнении к галоидному соединению магния. Применение магнийорганического соединения позволяет значительно ускорить синтез катализатора по сравнению со способом, описанным в финской патентной заявке 901895. Не требуется выпаривания и взаимодействия с электронодонорным соединением и, следовательно, при получении катализатора достаточно одной стадии сушки как последней стадии синтеза.

Хотя те же самые исходные материалы компонентов катализатора необязательно могут быть использованы в вышеупомянутой финской заявке на патент 913020, тем не менее заявленная композиция отличается, тем, что те же самые исходные материалы добавляют в другом порядке и, кроме того, были использованы такие исходные материалы, которые не все используют в катализаторе согласно настоящему изобретению. Путь добавления и порядок добавления исходных материалов имеет очень большое значение для свойств и состава катализатора, потому что компонент исходного материала, добавленный на каждой стадии, реагирует химически с химическими соединениями, образованными компонентами, добавленными на предшествующих стадиях, а не самими компонентами. Комплекс хлорида магния и алкоксида титана, сформованный заранее, следовательно, не использован в финской заявке на патент 913020. Необязательно предложенное использование магнийалкила для активации материала носителя приводит к тому, что магнийалкил реагирует с поверхностными гидроксилами на оксиде кремния. В соответствии с изобретением магнийорганическое соединение прибавляют к готовому компоненту системы на конечной стадии каталитической системы. В финской заявке на патент 913020 хлорид магния всегда находится в комплексе с этанолом, который является полярным растворителем. Добавление алкоксида титана к такому виду комплекса приводит к результату, отличающемуся от настоящего изобретения. Обычно недостатки способа, описанного в финской заявке 913020, могут быть отнесены за счет количества магния, которого во много раз больше, чем титана, высокого количества хлора, который дополнительно входит в продукт, относительно низкой активности, считая на титан, и сложностей и трудностей приготовления: высокие температуры, повышение и понижение температур, несколько отдельных стадий сушки и стадий промывки, которые удлиняют время проведения синтеза катализатора.

Материалом носителя, используемого в изобретении, может быть любое пористое неорганическое или органическое вещество. Среди органических материалов носителей могут быть упомянуты полимеры. Неорганические материала, которые являются особенно выгодными, включают материалы носителей на основе оксидов кремния, алюминия, титана и/или магния, Эти вещества включают, например, оксид кремния, оксид алюминия, оксид магния, силикат магния, оксид титана и т.п. Особенно предпочтительными являются оксид кремния, оксид алюминия и силикат магния и их смеси. Наиболее предпочтительным является оксид кремния. Подходящий размер частиц материала носителя составляет 10-200 мкм и предпочтительно 20-150 мкм. Материал носителя предпочтительно выбирают таким образом, чтобы распределение частиц по размеру было по возможности узким.

Физически связанная вода и/или поверхностные гидроксильные группы могут быть удалены, при желании, из материала носителя термически и/или химически.

Термообработка включает удаление воды при температурах ниже 200oC и прокаливание поверхностных гидроксильных групп при более высоких температурах. Термообработку удобно проводить при температурах от примерно 100 до 1000oC.

Вещества, пригодные для химической обработки материала носителя, включают органические соединения кремния, алюминия, цинка, фосфора и/или фтора. Среди подходящих органических соединений кремния, которые являются выгодными, могут быть упомянуты соединения формулы (R3Si)2NH или формулы RnSi X4-n, где R является водородом и/или алкилом, X является галоидом, a n =1, 2 или 3. Среди выгодных алюминийорганических соединений могут быть упомянуты соединения формулы (RnAIX3-n)m, где R является водородом и/или углеводородной группой, содержащей 1-20 атомов углерода, предпочтительно низшим алкилом. X является галоидом, n = 1, 2 или 3, m = 1 или 2. Выгодные фосфорные соединения включают тригалоиды фосфора, окситригалоиды фосфора, диалкилфосфоргалоиды, моноалкилфосфоргалоиды и диаминофосфороксигалонды. Подходящие соединения фтора включают тетрафторид кремния и оксидифторид серы.

Комплекс галоид магния-тетраалкилтитанат получают при растворении галоида магния, предпочтительно дихлорида магния, в алкоксиде титана, растворяющем его при температуре около 20oC. Алкоксид титана используют по крайней мере в таком количестве, чтобы хлорид магния растворился полностью, что означает по крайней мере два моля алкоксида титана на моль галоида магния. Также может быть добавлен углеводородный растворитель к раствору, например, пентан или гексан, чтобы улучшить вязкость или текучесть раствора.

Компоненты комплекса галоид магния-алкоксид титана также могут быть добавлены к материалу носителя без отдельного растворения таким образом, что галоид магния, углеводородный растворитель, если имеется, и тетраалкилтитанат смешивают с материалом носителя в любом порядке, после чего смесь перемешивают при температуре выше 20oC в течение нескольких часов.

Хлорирующим агентом, не содержащим переходного металла, выгодно являются HCl, CCl4 или особенно соединение формулы (RnAlCl3-n)m, где R является углеводородной группой, содержащей 1-20 атомов углерода, предпочтительно низшим алкилом, n = 1 или 2, m = 1 или 2. Типичными соединениями алюминия, пригодными для хлорирования, являются алкилалюминийхлориды, такие как диэтилалюминийхлорид, этилалюминийхлорид и этилалюминийсесквихлорид.

В соответствии с изобретением хлорирующий реагент может быть добавлен к материалу носителя или до или после добавления комплекса Mg/Ti. Предпочтителен первый из вышеупомянутых путей. Хлорирующий реагент предпочтительно может быть добавлен в углеводородном растворителе, например, в виде раствора в пентане. Могут быть использованы другие углеводородные растворители, обычно используемые для этих целей. Хлорирование может быть осуществлено простым смешением хлорирующего реагента или его углеводородного раствора с материалом носителя и путем смешения при предпочтительно повышенной температуре в течение максимального периода времени (несколько часов). Время смешения и температура смешения не являются критическими и они могут варьировать в очень широком интервале. Подходящим временем смешения может быть, следовательно, время от 10 минут до 4 часов, а температура смешения находится в интервале от 15 до 50oC.

Магнийорганическое соединение может быть любым соединением формулы RMgR' или смесью соединений указанной формулы, или комплексом соединения указанной формулы с органическим соединением алюминия, бора, бериллия или цинка. В формуле R является углеводородной группой, содержащей 1-20 атомов углерода, а R' является углеводородной группой, содержащей 1-20 атомов углерода, или галоидом. Подходящими магнийорганическими соединениями являются, например, н-бутилэтилмагний, бутилоктилмагний, бутилоксилмагнийэтоксид, этилмагнийхлорид и т.п.

Существенным является, чтобы магнийорганическое соединение всегда добавляли после хлорирующего соединения. Было отмечено, что когда магнийорганическое соединение прибавляют к материалу носителя перед другими компонентами, четко виден эффект, как очень низкая величина MFR у продукта полимеризации, как показано сравнительными примерами ниже. Следовательно, магнийорганическое соединение может быть добавлено или как последний компонент, или после хлорирующего соединения и перед добавлением комплекса магнийхлорид-алкосид титана. Однако предпочтительно добавлять его как последний компонент, или после хлорирующего соединения и перед добавлением комплекса магнигалоид-алкоксид титана. Однако предпочтительно добавлять его как последний компонент. Магнийорганическое соединение обычно добавляют растворенным в подходящем углеводородном растворителе, например, растворенным в пентане или гептане, после чего подученный продукт смешивают предпочтительно при повышенной температуре в течение некоторого времени, например, от 10 минут до 4 часов при 20-50oC.

Количество добавляемого магнийорганического соединения выбирают таким образом, что соотношение магний:титан в конечном прокаталитическом компоненте составляет по крайней мере 1, но предпочтительно указанное соотношение выше 1.

Получение прокаталитической композиции согласно изобретению осуществляется легко и быстро и, следовательно, является экономичным. Каталитическая композиция также хорошо работает, когда используют материал носителя, который не был обработан вообще, в этом случае весь процесс получения включает только одну стадию сушки как последнюю стадию синтеза. Также было отмечено, что не требуются стадии промывки вообще на любой стадии получения. Не получают промывных сточных вод и углеводородный растворитель/растворители могут быть рециклизованы для повторного использования.

Катализатор согласно изобретению особенно пригоден для полимеризации этилена с хорошими активностью и чувствительностью к водороду и сомономеру. В дополнение к вышеуказанным преимуществам полученный полимер имеет узкое молекулярно-массовое распределение /для измерения молекулярно-массового распределения обычно используют отношение величин FRR /отношение скорости потока/ скорости потока расплава /MFR, скорость потока расплава/, когда указанные величины измеряют, используя 21,6 и 2,16 кг массы/, хорошую морфологию для различных применений и низкое остаточное содержание хлора и титана.

Следующие примеры иллюстрируют изобретение.

Получение катализатора.

Получение комплекса MgCl2 * • 2Ti (OC4H9)4.

Смешивают 3.0 г безводного дихлорида магния и 21,8 мл тетрабутоксида титана при нагревании на бане 90 - 110oC в течение 20 часов, чтобы растворить материал полностью. Количество полученного раствора комплекса составляет 24,75 г, его плотность равна 1,058 г/мл.

Пример 1. Прибавляют 6,0 мл н-пентана и 10,7 мл 10%-ного раствора этилалюминийдихлорида /ЕАДС/ в пентале к 2,222 г оксида кремния, высушенного при 100oC, и перемешивают 1 час при 45oC. К смеси прибавляют 0,77 мл раствора MgCl2 • 2Ti /OBu/4 комплекса и перемешивают 3 часа при 45oC. После этого прибавляют к смеси 3,8 мл 20%-ного раствора бутилокилмагния /BOMAG-A/ в гептане, перемешивают 1 час при 45oC и сушат в токе газообразного азота в течение 30 минут при той же температуре.

Катализатор имеет состав: Ti 2,2%, Mg 2,3%, Cl 13,2%, Al 3,9%.

Пример 2. Работают по методике примера 1 с тем исключением, что используют 1,3 мл 20%-ного раствора BOMAG-A в гептане.

Состав катализатора: Ti. 2,7%, Mg 1,2%, Cl 13,3%, Al 5,1%.

Пример 3. Работают по методике примера 2 с тем исключением, что используют 8,6 мл 10%-ного раствора ЕАДС в пентане.

Состав катализатора : Ti 2,4%, Mg 1,1%, Cl 10,6%, Al 3,5%.

Пример 4. Работают по методике примера 2 с тем исключением, что используют невысушенный оксид кремния.

Состав катализатора: Ti 2,0%, Mg 1,1%, Cl 11,7%, Al 3,9%.

Пример 5. Работают по методике примера 1 с тем исключением, что используют оксид кремния, прокаленный при 300oC.

Состав катализатора: Ti 2,0%, Mg 2,3%, Cl 11,3%, Al 3,5%.

Пример 6. Работают по методике примера 1 с тем исключением, что используют оксид кремния, прокаленный при 600oC.

Состав катализатора: Ti 2,3%, Mg 2,4%, Cl 12,0%, Al 3,6%.

Пример 7. Прибавляют 6,0 мл н-пентана и 10,7 мл 10%-ного раствор ЕАДС в пентане к 2,222 r оксида кремния, высушенного при 100oC, и перемешивают 1 час при 45oC, Прибавляют к смеси 5,08 мл 20%-ного раствора BOMAG-A в гептане и перемешивают 1 час при 45oC. После этого прибавляют 0.77 мл раствора комплекса MgCl2 • 2Ti /OBu/4 к смеси, перемешивают 3 часа при 45oC и сушат при этой же температуре в токе газообразного азота в течение 30 минут.

Состав катализатора: Ti 1,9%, Mg, 2,2%, Cl 11,3%, Al 3,9%.

Пример 8. Прибавляют 10,0 мл н-пентана и 0,77 мл раствора комплекса MgCl2 • 2Ti /OBu/4 к 2,222 г оксида кремния, прокаленного при 600oC, и перемешивают при 45oC в течение 1 часа. Прибавляют к смеси 8,6 мл 10%-ного раствора ЕАДС в пентане и перемешивают при 45oC в течение 3 часов. После этого прибавляют к смеси 1,27 мл 20%-ного раствора BOMAG-A в гептане и перемешивают 1 час при 45oC, сушат при этой же температуре в токе газообразного азота в течение 30 минут.

Состав катализатора: Ti 2,1%, Mg, 0,97%, Cl 9,4%, Al 3,4%.

Пример 9. Суспендируют 10,0 г оксида кремния, прокаленного при 600oC, в 65 мл н-пентана. Прибавляют к суспензии 0,48 мл триэтилалюминия /TEA/, перемешивают 30 минут при комнатной температуре и сушат при 50oC в токе газообразного азота в течение 90 минут.

Прибавляют 6,0 мл н-пентана и 0,39 мл раствора комплекса MgCl2 • 2Ti /OBu/4 к 1,11 г оксида кремния, обработанного TEA, и перемешивают при 45oC 1 час. Прибавляют к смеси 4,3 мл 10%-ного раствора ЕАДС в пентане и перемешивают 3 часа при 45oC. После этого прибавляют к смеси 0,64 мл 20%-ного раствора BOMAG-A в гептане и перемешивают 1 час при 45oC, сушат при этой же температуре в токе газообразного азота в течение 30 минут.

Состав катализатора: Ti 2,6%, Mg 1,4%, Cl 12,2%, Al 3,8%.

Пример 10. Суспендируют 11 г оксида кремния в 85 мл н-гептана. Повышают температуру бани до 110oC и отгоняют примерно половину гептана. Прибавляют к смеси 1,75 г гексаметилдисилазана /HMDS/, перемешивают при 110oC в течение 2 часов, после чего смесь фильтруют и сушат в токе газообразного азота на бане при 110oC.

Повторяют методику получения катализатора примера 9 с тем исключением, что используют 1,11 г оксида кремния, обработанного гексаметилдисилазаном /HMDS/.

Состав катализатора: Ti- 2,9%, Mg 1,4%, Cl 12,2%, Al 2,8%.

Пример 11. Прибавляют к 1,11 г оксида кремния, прокаленного при 600oC, 53 мг MgCl2, 0,38 мл Ti/OBu/4 и 4,0 мл н-гептана. Перемешивают смесь при 110-120oC в течение 4 часов и оставляют на ночь при комнатной температуре на 16 часов. Прибавляют к смеси 4,3 мл 10%-ного раствора ЕАДС в пентане, перемешивают 3 часа при 45oC. Наконец к смеси прибавляют 0,64 мл 20%-ного раствора BOMAG в тептане, перемешивают 1 час при 45oC и сушат при этой же температуре в токе газообразного азота в течение 30 минут.

Состав катализатора: Ti 2,0%, Mg, 0,78%, Cl 10,2%, Al 3,1%.

Пример 12 (сравнительный). Прибавляют 6,0 мл н-пентана и 6,35 мл 20%- ного раствора BOMAG-A в гептане к 2,222 г оксида кремния при 100oC и перемешивают при 45oC в течение 1 часа. Прибавляют к смеси 10,7 мл 10%-ного раствора ЕАДС в пентане и перемешивают 1 час при 45oC. После этого прибавляют 0,77 мл раствора комплекса MgCl2 • 2Ti /OBu/4 к смеси, перемешивают 3 часа при 45oC и сушат 60 минут при этой же температуре.

Состав катализатора: Ti 2,0%, Mg 3,2%, Cl 11,3%, Al 3,6%.

Пример 13 (сравнительный). Помещают 6,0 г микросфер оксида кремния /Кросфилд ES70X/, высушенного при 200oC, в колбу емкостью 120 мл в инертных условиях. Оксид кремния суспендируют в 60 мл н-пентана, имеющего влажность 1,6 ппм. К смеси прибавляют 6,9 мл бутилоктилмагния в виде 20%-ного раствора в гептане /6,039 ммоля/. Смесь перемешивают при 60oC в течение 30 минут и сушат при выпаривании растворителя.

В колбу емкостью 120 мл вводят 0,6 г /6,302 ммоля/ безводного дихлорида магния и 13,33 мл /228,38 ммоля/ абсолютного атанола, имеющего влажность 184 ппм. Смесь перемешивают при 60oC в течение 30 минут для полного растворения хлорида магния. В растворе суспендируют 2,0 г оксида кремния, активированного бутилоктилмагнием. Суспензию перемешивают 30 минут при 60oC, после чего прибавляют 0,43 мл /1,252 ммоля/ тетрабутилата титана, перемешивают 1 час при 60oC и затем сушат при этой же температуре в течение 60 минут и при 120oC еще 60 минут. Полученное таким образом твердое вещество охлаждают до комнатной температуры и затем суспендируют в 7,0 мл н-пентана. К суспензии прибавляют 8,3 мл /2,187 ммоля/ 10%-ного раствора этилалюминийсесквихлорида в пентане и перемешивают смесь 1 час при 25oC. Затем фильтруют твердое вещество, промывают безводным пентаном до тех пор, пока хлорид больше не обнаруживается в промывной жидкости, и наконец сушат при выпаривании растворителя. Отношение Mg:Ti:Cl в подученном твердом катализаторе равно 6:1:13.

Состав катализатора: Ti 2,5%, Mg 7,6%, Cl 24,0%, Al 1,7%.

Пример 14 (сравнительный). В колбу емкостью 120 мл помещают 0,6 г /6,302 ммоля/ безводного дихлорида магния и 15,0 мл /256,99 ммля/ абсолютного этанола, имеющего содержание влаги 184 ппм. Смесь перемешивают 30 минут при 60oC для растворения хлорида магния полностью. В растворе суспендируют 2,0 г оксида кремния, активированного бутилоктилмагнием согласно примеру 13. Суспензию перемешивают 30 минут при 60oC, затем сушат 30 минут при этой же температуре и еще 60 минут при 120oC, после чего полученный твердый материал охлаждают до комнатной температуры и суспендируют в 15 мл н-пентана.

К суспензии прибавляют 0.74 мл /2,17 ммоля/ тетрабутилата титана, перемешивают при 60oC в течение часа и сушат, выпаривая растворитель. Подученный таким образом твердый продукт охлаждают до комнатной температуры и затем суспендируют в 13 мл н-пентана. К суспензии прибавляют 16,58 мл /4,38 ммоля/ этилалюминийсесквихлорида в виде 10%-ного раствора в пентане и перемешивают смесь 15 минут при 25oC. Затем отфильтровывают твердый продукт и промывают н-пентаном до тех пор, пока в промывных водах не будет определяться хлорид. Для промывки требуется 3 раза по 15 мл пентана. После чего полученное таким образом вещество сушат, выпаривая растворитель. Отношение Mg:Ti:Cl в полученном в результате твердом катализаторе составляет 4,6:1:10,2.

Состав катализатора: Ti 3,2%, Mg 7,4%, Cl 24,2%, Al 1,1%.

Пример 15 (сравнительный). Перемешивают 23,8 г безводного дихлорида магния и 174,6 мл тетрабутоксида титана при 80oC в течение 16 часов для полного растворения материала. Смесь охлаждают примерно до 50oC, после чего к смеси прибавляют при перемешивании 105 мл н-пентана. Получают раствор 263 г комплекса, его плотность составляет 0,919 г/мл.

К 2,0 r оксида кремния /Кросфилд ES70X/; высушенного при 100oC, прибавляют 8,0 мл н-пентана и 4,58 мл ЕАДС в виде 20%-ного раствора в пентане и перемешивают 1 час при 45oC. К смеси прибавляют 1,1 мл MgCl2 • 2Ti /OBu/4 комплекса в виде 75%-иого раствора и перемешивают 3 часа при 45oC. Наконец, катализатор сушат при 45oC в токе газообразного азота в течение 30 минут. Отношение Mg:Ti:Cl составляет в полученном в результате твердом катализаторе 0,5:1:5,4.

Тест на полимеризацию.

Проводят полимеризацию этилена в каждом примере следующим образом. В автоклав емкостью 3 л загружают 1,8 л изобутана, который был очищен с помощью улавливания кислорода и влаги. В реактор загружают 40-50 мг прокатализатора и сокатализатор /TEA, Al/Ti = 30-40/. Повышают температуру до 95oC. Давление в реакторе емкостью 0,5 л устанавливают равным 5,5 бар с помощью водорода, который подают в реактор вместе с этиленом до тех пор, пока общее давление не составит 28,5 бар. Проводят полимеризацию в течение часа, давление поддерживают постоянным за счет подачи этилена.

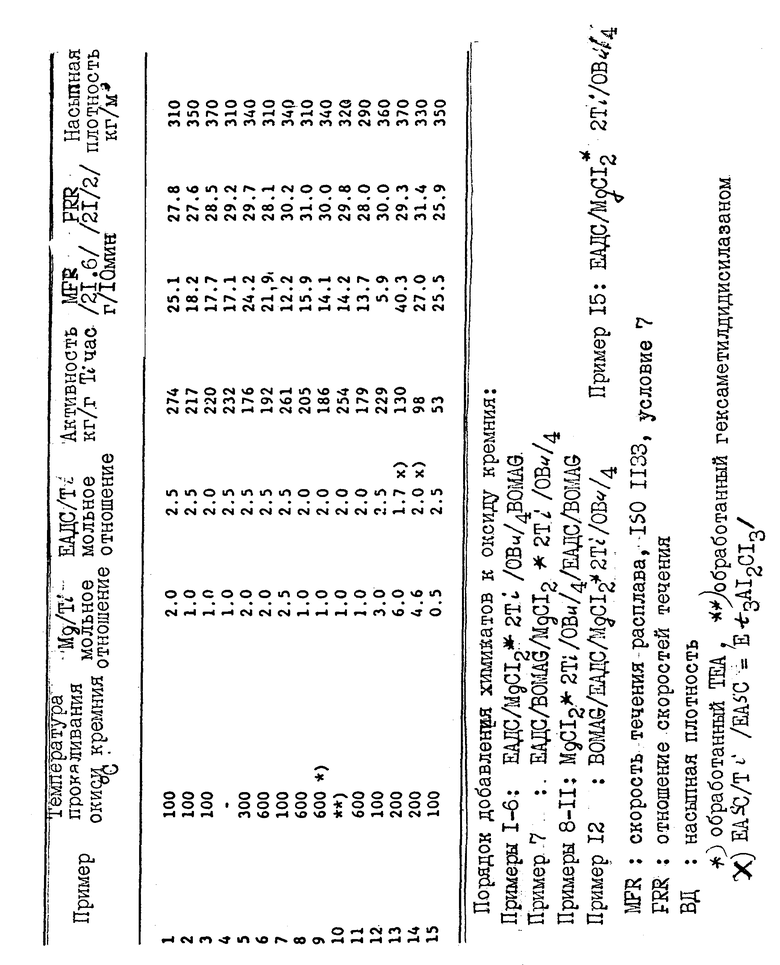

Результаты полимеризации представлены в таблице ниже.

Как показало в сравнительном примере 12, порядок прибавления металлоорганического соединения имеет существенную практическую значимость для величины MFR продукта полимеризации. В частности, когда сначала прибавляют BOMAG непосредственно к оксиду кремния, величина MFR продукта резко падает.

Сравнительные примеры 13 и 14 /в основном соответствующие финским заявкам на патент FI 914216 и FI 913020/, в которых BOMAG был добавлен к оксиду кремния на первой стадия синтеза и, кроме того, полярный растворитель, например, этанол, был использован для растворения хлорида магния, четко показывают, что активность катализатора, рассчитанная по отношению к титану, значительно хуже, чем у катализах торов согласно изобретению. Подобным образом, количество хлора в катализаторе и, следовательно, количество хлора, перешедшего в продукт, а также одновременно остаточное содержание титана существенно выше, чем аналогичные величины для катализаторов изобретения. Кроме того, используемый синтез катализатора является очень сложным и медленным по сравнению с очень простым синтезом согласно изобретению.

Сравнительный пример 15, в котором не было использовано магнийорганическое соединение, четко показывает значение соединения в прокатализаторе изобретения.

Результаты полимеризации приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА ПОЛИМЕРОВ ЭТИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 1995 |

|

RU2126421C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАСТАНИЯ В ПОЛИМЕРИЗАЦИОННЫХ РЕАКТОРАХ | 1995 |

|

RU2165436C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 1995 |

|

RU2161625C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1995 |

|

RU2142472C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ЛИНЕЙНОГО ПОЛИЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ | 2003 |

|

RU2285013C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОНЕНТА КАТАЛИЗАТОРА, ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА, КАТАЛИЗАТОР ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ, СПОСОБ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 1992 |

|

RU2073565C1 |

| ГОМО- ИЛИ СОПОЛИМЕРЫ ЭТИЛЕНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2164231C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРИЗАЦИОННО-НАПОЛНЕННОГО ПОЛИЭТИЛЕНА | 1986 |

|

SU1396331A1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2147310C1 |

| ВОЗДУХОПРОНИЦАЕМЫЕ ПЛЕНКИ | 2003 |

|

RU2299219C2 |

Изобретение относится к прокаталитической композиции, пригодной для гомо- и сополимеризации олефинов, а также к способу получения такой прокаталитической композиции. Прокаталитическую композицию получают путем обработки неорганического носителя компонентом системы, состоящей из комплекса магнийгалоида и тетраалкилтетаната и хлорирующего соединения алюминия. Для увеличения отношения Mg:Ti компонент системы дополнительно содержит магнийорганическое соединение. Технический результат - создание композиции, при получении которой не требуются четыреххлористый титан и электронодонор, в результате чего устраняются недостатки их применения. 2 с. и 10 з.п.ф-лы, 1 табл.

| EP 0446989, 1991. |

Авторы

Даты

1999-05-20—Публикация

1992-12-23—Подача