Область техники

Изобретение касается основанного на пропилене блоксополимера, содержащей его композиции и полученных из них формованных изделий. Более подробно, данное изобретение касается основанного на пропилене блоксополимера, имеющего превосходный баланс между жесткостью и ударной прочностью, хорошую способность к формованию и чрезвычайно хорошие свойства, проявляющиеся в процессе формования, композиции, содержащей этот блоксополимер, и полученных из них формованных изделий.

Предпосылки создания изобретения

Полимеры на основе пропилена из-за их превосходной жесткости, твердости и сопротивлению высокой температуре широко используются для изготовления изделий для внутренней отделки салонов автомобилей или для изготовления изделий для внешней отделки автомобилей, таких как буфер, бампер, формованные борта, крылья от грязи и отражающие покрытия, путем литья под давлением этих полимеров.

Кроме того, хорошо известна полипропиленовая композиция, чья ударная прочность была значительно улучшена путем добавления к полимеру на основе пропилена полиэтилена, каучукового компонента, некристаллического или низкокристаллического этилен/пропиленового сополимера (ЭПК, этилен/пропиленовый каучук), некристаллического этилен/α-олефинового сополимера и т.п. или путем их прямой полимеризации согласно цели использования, а также известна полипропиленовая композиция, к которой был дополнительно добавлен неорганический наполнитель, такой как тальк, чтобы повысить жесткость, пониженную за счет смешивания с каучуковым компонентом. Однако, в случае таких полимеров на основе пропилена желательно дальнейшее снижение веса и утончение стенок сформованных из них изделий, и чтобы получить сформованные из них изделия, пригодные для использования, необходимо, чтобы они обладали достаточным сопротивлением, поэтому желательно, чтобы полимер на основе пропилена или композиция, включающая этот полимер, имели бы улучшенный баланс между жесткостью и ударной прочностью (то есть обладали бы исключительной жесткостью и ударной прочностью). Кроме того, желательно, чтобы полимер на основе пропилена или включающая его композиция не обладали бы или обладали бы в незначительной степени дефектом, проявляющимся во внешнем виде формованного изделия и называемым "след течения" на изделии, который вызывается неравномерным, прерывистым течением потока расплавленной смолы в процессе формования.

Известным средством решения этой проблемы является техника расширения молекулярно-весового распределения основанного на пропилене полимера. В частности, полимер на основе пропилена, содержащий высокомолекулярный компонент с высокой молекулярной массой, проявляет превосходный эффект. Известно множество сообщений об улучшении баланса между жесткостью и ударной прочностью, например, для расширения молекулярно-весового распределения используется способ, где полимер, имеющий различные молекулярные массы и широкое молекулярно-весовое распределение, получают путем многоступенчатой полимеризации (Патентная публикация Японии №170843/1993 (патентный документ 1)), способ, где используют катализатор, содержащий многочисленные виды доноров электронов (Патентная публикация Японии №7703/1991 (патентный документ 2)), и метод, где для расширения молекулярно-весового распределения используют катализатор полимеризации олефинов на основе твердого компонента титанового катализатора, использующего алкилалюминий и азотсодержащее алифатическое соединение кремния в качестве со-катализаторов (Патентная публикация Японии №120021/1996 (патентный документ 3)). Кроме того, известен способ, где для улучшения внешних свойств при сохранении жесткости и ударной прочности смешивали различные композиции пропиленовой смолы (Патентная публикация Японии №163120/2008 (патентный документ 4)) и т.д. Кроме того, есть много сообщений о том, что до сих пор хорошо известный катализатор треххлористый титан (TiCl3) является также катализатором, способным обеспечить широкое молекулярно-весовое распределение получаемого полимера (Патентная публикация Японии №34478/1972 (патентный документ 5)).

Однако, в патентной литературе 1 и 2 не сообщается об улучшении внешнего вида формованного изделия, хотя баланс между жесткостью и ударной прочностью был улучшен. В патентной литературе 3 улучшение внешнего вида формованного изделия за счет снижения дефекта «след течения» на изделии недостаточно. В патентной литературе 4 дефект «след течения» формованного изделия снижен, но каучуковый компонент высокомолекулярного пропилен/этилена иногда агрегируется и вызывает дефект зернистости на поверхности формованного изделия. В патентной литературе 5 расширение молекулярно-весового распределения может быть достигнуто за счет преимуществ особенностей катализатора, но из-за большого количества остаточного металла из-за низкой активности катализатора необходима стадия обеззоливания или из-за чрезвычайно низкой стереорегулярности есть недостаток, что жесткость не может быть увеличена.

Данное изобретение было сделано на основании указанного выше предшествующего уровня техники и объектом изобретения является получение с высокой активностью полимера на основе пропилена с превосходной жесткостью и ударной прочностью и отличным внешним видом сформованного из него изделия.

Список литературы

Патентная литература

Патентная литература 1: открытая патентная публикация Японии №170843/1993

Патентная литература 2: открытая патентная публикация Японии №7703/1991

Патентная литература 3: открытая патентная публикация Японии №120021/1996

Патентная литература 4: открытая патентная публикация Японии №163120/2008

Патентная литература 5: открытая патентная публикация Японии №34478/1972

Краткое изложение сущности изобретения

Техническая проблема

Объектом настоящего изобретения является получение с высокой интенсивностью основанного на пропилене блоксополимера, обладающего высокой вязкоэластичностью расплава, превосходным балансом между жесткостью и ударной прочностью, хорошими формовочными свойствами при переработке и отличным внешним видом сформованного из него изделия, композиция, содержащая этот сополимер, и полученные из них формованные изделия.

Решение проблемы

Для решения вышеупомянутых, связанных с предшествующим уровнем техники проблем изобретатели провели тщательные исследования. В результате было установлено, что из основанного на пропилене блоксополимера, содержащего "пропиленовый полимер с широким молекулярно-весовым распределением" (не растворимая в н-декане при комнатной температуре часть (Dinsol), которая обладает специфическими свойствами и включает кристаллический (со)полимер на основе пропилена,) и "каучуковый сополимер с широким молекулярно-весовым распределением" (растворимая в н-декане при комнатной температуре часть (Dsol), которая обладает специфическими свойствами и включает пропилен и один или более олефинов, выбранных из этилена и α-олефинов с 4-20 атомами углерода, может быть получен формованный продукт, обладающий превосходным внешним видом и имеющий отличный баланс между жесткостью и ударной прочностью из-за широкого молекулярно-весового распределения Dsol и Dinsol, составляющих сополимер, и содержащегося в Dsol высокомолекулярного компонента.

То есть основанный на пропилене блоксополимер настоящего изобретения включает 5-80% вес. растворимой при комнатной температуре в н-декане части (Dsol) и 20-95% вес. нерастворимой при комнатной температуре в н-декане части (Dinsol), при условии, что общая сумма Dsol и Dinsol составляет 100% вес. и он одновременно удовлетворяет следующим требованиям от [1] до [3]:

[1] молекулярно-весовое распределение (Mw/Mn) Dsol равно не меньше чем 7.0, но не больше чем 30,

[2] молекулярно-весовое распределение (Mw/Mn) Dinsol равно не меньше чем 7.0, но не больше чем 30, и их Mz/Mw составляет не меньше чем 6.0, но не больше чем 20, и

[3] доля пентад (mmmm) Dinsol составляет не меньше чем 93%.

Основанный на пропилене блоксополимер в дополнение к вышеуказанным требованиям [1]-[3] удовлетворяет далее следующим требованиям [4] и [5]:

[4] характеристическая вязкость [η] (дл/г) Dsol составляет не меньше чем 1.5, но не больше чем 10.0, и

[5] Mz/Mn Dinsol - не меньше чем 70, но не больше чем 300.

Растворимая при комнатной температуре в н-декане часть (Dsol) содержит в качестве главного компонента каучуковый сополимер, включающий пропилен и один или более олефинов, выбранных из этилена и α-олефинов с 4-20 атомами углерода, и нерастворимая при комнатной температуре в н-декане часть (Dinsol) содержит в качестве главного компонента кристаллический (со)полимер на основе пропилена, включающий от 98.5 до 100% мол. пропилена и от 0 до 1.5% мол. одного или более олефинов, выбранных из этилена и α-олефинов с 4-20 атомами углерода.

Стадия получения каучукового сополимера включает полимеризацию пропилена и одного или более олефинов, выбранных из этилена и α-олефинов с 4-20 атомами углерода в одну стадию.

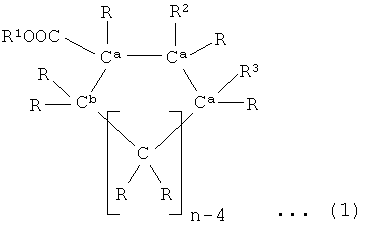

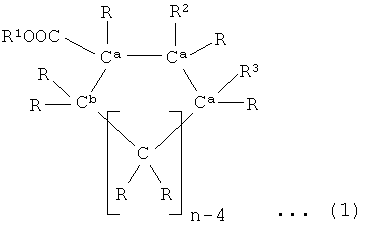

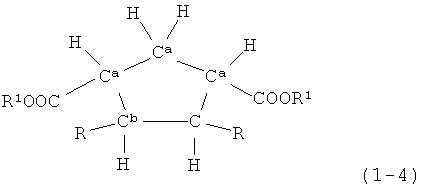

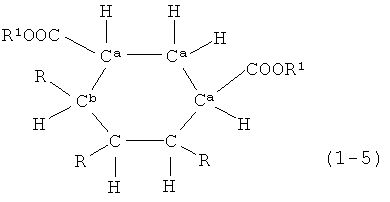

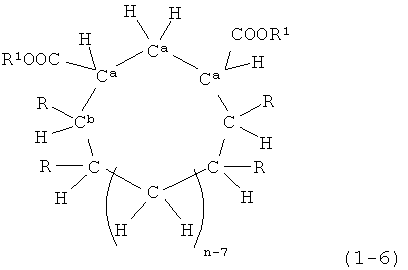

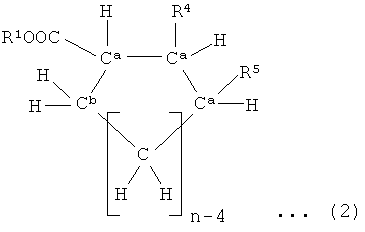

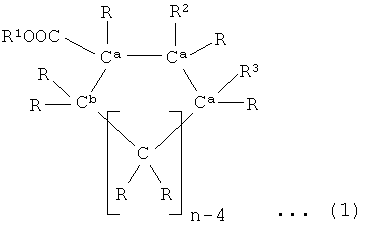

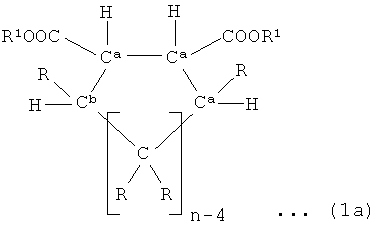

Основанный на пропилене блоксополимер получают путем полимеризации пропиленсодержащих олефинов в присутствии катализатора полимеризации олефинов, включающего твердый компонент титанового катализатора (I), содержащий титан, магний, галоген, сложный эфир циклического соединения (а), представленный следующей формулой (1), и сложный эфир циклического соединения (b), представленный следующей формулой (2), металлорганическое соединение (II), содержащее атом металла, выбранный из 1, 2, 13 группы периодической таблицы, и в случае необходимости, донор электронов (III)

[Хим. 1]

где n - целое число от 5 до 10,

R2 и R3 - каждый независимо представляет COOR1 или R, по крайней мере один из R2 и R3 представляет COOR1, и одинарные связи (связь С-Cb, связь Ca-Cb в случае, где R3 представляет COOR1, и связь С-С (в случае, где n равно от 6 до 10)) в циклическом скелете могут быть каждая заменены двойной связью,

каждый R1 независимо представляет одновалентную углеводородную группу из 1-20 углеродных атомов,

множество R каждый независимо представляют атом или группу, выбранные из водородного атома, углеводородной группы из 1-20 углеродных атомов, атома галогена, азотсодержащей группы, кислородсодержащей группы, фосфорсодержащей группы, галогенсодержащей группы и кремнийсодержащей группы, и они могут быть связаны друг с другом, образуя кольцо, но по крайней мере один R не является атомом водорода,

в кольцевом скелете, образованном из множества соединенных друг с другом R, может содержаться двойная связь, и когда в структуре кольца содержится два или более Ca, каждый из которых соединен с COOR1, число углеродных атомов в кольце находится в диапазоне от 5 до 10

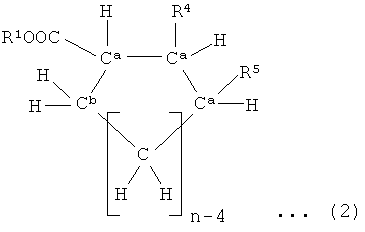

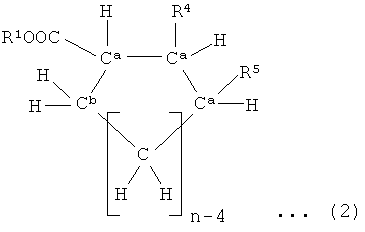

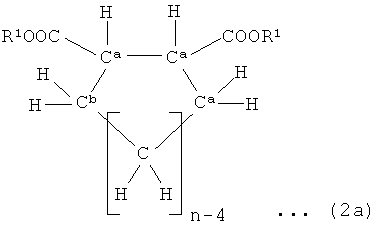

[Хим. 2]

где n - целое число от 5 до 10,

R4 и R5 - каждый независимо представляет COOR1 или атом водорода, по крайней мере один из R4 и R6 представляет COOR1, каждый R1 независимо представляет одновалентную углеводородную группу из 1-20 углеродных атомов, и одинарные связи (связь С-Cb, связь Ca-Cb в случае, где R5 представляет COOR1 и связь С-С (в случае, где n равно от 6 до 10)) в циклическом скелете могут быть каждая заменены двойной связью.

В формуле (1) и формуле (2), предпочтительно, чтобы все связи между углеродными атомами в циклическом скелете представляли собой одинарные связи. В формуле (1) и формуле (2) n предпочтительно равно 6.

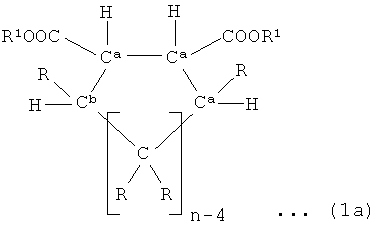

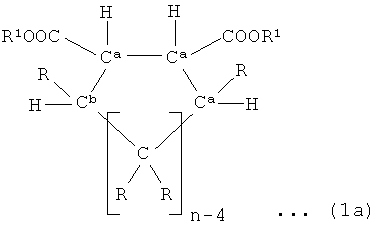

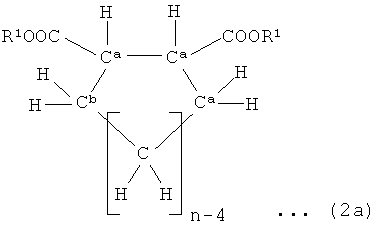

Предпочтительно сложный эфир циклического соединения (а) имеет следующую формулу (1а) и сложный эфир циклического соединения (b) имеет следующую формулу (2а)

[Хим. 3]

где n представляет целое число от 5 до 10,

одинарные связи (связь С-С (в случае, где n равно от 6 до 10), связь Ca-С и связь С-Cb) в циклическом скелете могут быть каждая заменены двойной связью,

каждый R1 независимо представляет одновалентную углеводородную группу из 1-20 углеродных атомов,

множество R каждый независимо представляют атом или группу, выбранные из водородного атома, углеводородной группы из 1-20 углеродных атомов, атома галогена, азотсодержащей группы, кислородсодержащей группы, фосфорсодержащей группы, галогенсодержащей группы и кремнийсодержащей группы, и они могут быть связаны друг с другом, образуя кольцо, но по крайней мере один R не является атомом водорода,

в кольцевом скелете, образованном из множества соединенных друг с другом R, может содержаться двойная связь, и когда в структуре кольца содержится два или более Ca, каждый из которых соединен с COOR1, число углеродных атомов в кольце составляет от 5 до 10

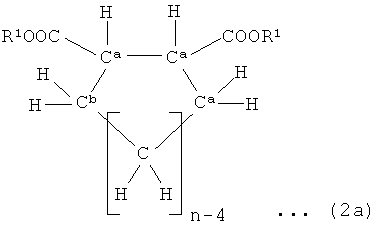

[Хим. 4]

где n представляет целое число от 5 до 10,

каждый R1 независимо представляет одновалентную углеводородную группу из 1-20 углеродных атомов, и одинарные связи (связь С-С (в случае, где n равно от 6 до 10), связь Ca-С и связь С-Cb) в циклическом скелете могут быть каждая заменены двойной связью.

В формуле (1а) и в формуле (2а), предпочтительно, чтобы все связи между углеродными атомами в циклическом скелете представляли собой одинарные связи. В формуле (1а) и в формуле (2а) n предпочтительно равно 6.

Композиции пропиленовой смолы данного изобретения включают указанный выше блоксополимер на основе пропилена и неорганический наполнитель и/или эластомер.

Формованное изделие настоящего изобретения включает указанный выше блоксополимер на основе пропилена.

Преимущества данного изобретения

Основанный на пропилене блоксополимер данного изобретения может достигнуть высокой вязкоэластичности расплава за счет ультра высокомолекулярного каучукового компонента, содержащегося в небольшом количестве в каучуковом сополимере с широким молекулярно-весовым распределением, даже если текучесть пропиленового полимера с широким молекулярно-весовым распределением увеличится. В результате может быть достигнута стабилизация текучести при формовании во время литья под давлением и, следовательно, такой эффект, как след течения на изделии, едва проявляется. В то же самое время отформованное изделие редко проявляет такие поверхностные дефекты, как «рыбий глаз» и зернистость, потому что нет необходимости увеличивать молекулярный вес всего каучукового сополимера с широким молекулярно-весовым распределением, чтобы скорректировать возникновение следов течения на изделии.

Кроме того, основанный на пропилене блоксополимер настоящего изобретения содержит в качестве элементарного звена каучуковый сополимер с широким молекулярно-весовым распределением, содержащий высокомолекулярный каучуковый компонент, вследствие чего имеет пониженную температуру стеклования. На основании этих свойств основанный на пропилене блоксополимер настоящего изобретения показывает хорошую ударную прочность при низкой температуре.

Кроме того, в силу ориентации кристаллитов пропиленового полимера с широким молекулярно-весовым распределением, имеющего высокую стереорегулярность и широкое молекулярно-весовое распределение, основанный на пропилене блоксополимер настоящего изобретения обладает высокой жесткостью без снижения ударной прочности.

Кроме того, в силу ориентации кристаллитов пропиленового полимера, обладающего высокой стереорегулярностью и широким молекулярно-весовым распределением, основанный на пропилене блоксополимер настоящего изобретения обладает тем преимуществом, что изготовленные из этого сополимера литьем под давлением изделия имеют низкий коэффициент линейного расширения и высокую размерную точность.

Так как блоксополимер на основе пропилена настоящего изобретения обладает вышеупомянутыми свойствами, содержащая его композиция и полученные из них формованные изделия могут использоваться в качестве материалов для изготовления различных формованных изделий, обладающих превосходными свойствами, особенно для изготовления литьем под давлением формованных изделий крупных размеров, таких как изделия для внутренней и внешней отделки автомобилей и частей бытовой техники.

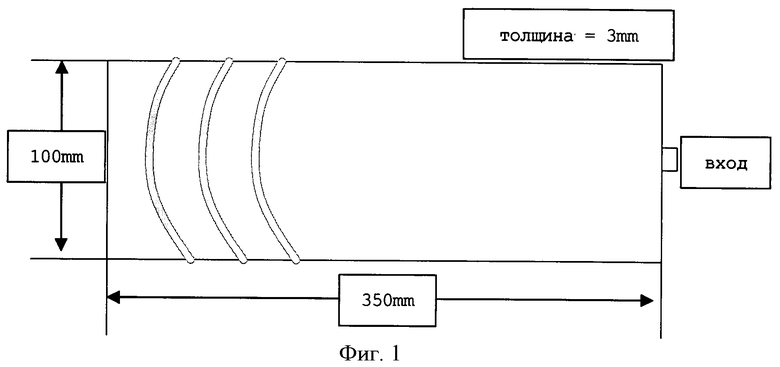

Краткое описание чертежей

Фиг.1 представляет схематическое изображение формованного изделия, которое используется для визуальной оценки появления следов течения на полученном литьем под давлением формованном изделии.

Фиг.2 представляет экземпляр для тестирования на появление следов течения на сформованном литьем под давлением изделии, где указанный экземпляр получен из основанного на пропилене блоксополимера Примера 1 (оценка появления следов течения: 9,5 баллов).

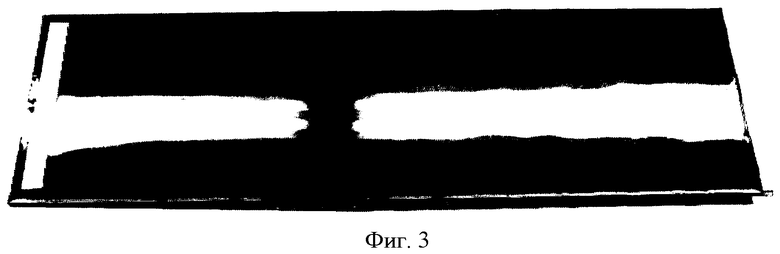

Фиг.3 представляет экземпляр для тестирования на появление следов течения на сформованном литьем под давлением изделии, где указанный экземпляр получен из основанного на пропилене блоксополимера Сравнительного Примера 2 (оценка появления следов течения: 3,5 балла).

Описание воплощений изобретения

Далее подробно описан основанный на пропилене блоксополимер настоящего изобретения, содержащая этот сополимер композиция и полученные из них формованные продукты.

Основанный на пропилене блоксополимер

Основанный на пропилене блоксополимер настоящего изобретения включает 5-80% вес., предпочтительно 10-50% вес., более предпочтительно 10-30% вес. растворимой при комнатной температуре в н-декане части (Dsol) и 20-95% вес., предпочтительно 50-90% вес., более предпочтительно 70-90% вес., нерастворимой при комнатной температуре в н-декане части (Dinsol), при условии, что общее количество Dsol и Dinsol составляет 100% вес.

Растворимая при комнатной температуре в н-декане часть (Dsol) содержит в качестве главного компонента (более 50% вес., предпочтительно 80-100% вес., более предпочтительно 90-100% вес.) каучуковый сополимер на основе пропилена, включающий пропилен и один или более олефинов, выбранных из этилена и α-олефинов с 4-20 атомами углерода. Содержание одного или более олефинов, выбранных из этилена и α-олефинов с 4-20 атомами углерода в каучуковом сополимере на основе пропилена, выше, чем содержание олефинов в описанном ниже полимере на основе пропилена.

Нерастворимая при комнатной температуре в н-декане часть (Dinsol) содержит в качестве главного компонента (более 50% вес., предпочтительно 80-100% вес., более предпочтительно 90-100% вес.) кристаллический (со)полимер на основе пропилена. Кристаллический (со)полимер на основе пропилена представляет собой кристаллический пропиленовый гомополимер или кристаллический сополимер на основе пропилена, содержащий пропилен и не более 1,5% мол. одного или более олефинов, выбранных из этилена и α-олефинов с 4-20 углеродными атомами.

Основанный на пропилене блоксополимер настоящего изобретения удовлетворяет описанным ниже требованиям [1]-[3] одновременно и далее предпочтительно удовлетворяет требованию [4] и/или требованию [5] одновременно. В настоящем изобретении "растворимая при комнатной температуре в н-декане часть (Dsol)" означает ту часть в основанном на пропилене блоксополимере, которая остается растворенной н-декане после нагревания блоксополимера в н-декане при 150°С в течение 2 часов до его растворения и последующего охлаждения до 23°С, как подробно описано в приведенных ниже примерах. В дальнейшем описании "растворимая при комнатной температуре в н-декане часть" и "нерастворимая при комнатной температуре в н-декане часть" иногда для краткости называют «растворимая в н-декане часть» или «декан-растворимая часть» и «нерастворимая в н-декане часть» или «декан-нерастворимая часть» соответственно.

Основанный на пропилене блоксополимер настоящего изобретения состоит из скелета (как главный скелет), относящегося к пропилену, и скелету, относящемуся к одному или более олефинам, выбранным из этилена и α-олефинов с 4-20 углеродными атомами. Примеры α-олефинов с 4-20 атомами углерода включают 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен и 1-эйкозен. Предпочтительным олефином для оставления скелета, относящегося к одному или более олефинам, выбранным из этилена и α-олефинов с 4-20 атомами углерода, в сополимере, является этилен или α-олефин с 4-10 углеродными атомами, более предпочтительно этилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен или 1-децен. Еще более предпочтительно использовать один или более видов этих олефинов.

Требования [1]-[3], которым должен удовлетворять блоксополимер на основе пропилена настоящего изобретения, и требования [4] и [5], которым сополимер удовлетворяет при необходимости, следующие.

[1] Молекулярно-весовое распределение (Mw/Mn) Dsol равно не меньше, чем 7,0, но не больше, чем 30.

[2] Молекулярно-весовое распределение (Mw/Mn) Dinsol равно не меньше, чем 7,0, но не больше, чем 30, и их Mz/Mw равно не меньше, чем 6,0, но не больше. чем 20.

[3] Доля пентад (mmmm) Dinsol составляет не меньше, чем 93%.

[4] Характеристическая вязкость [η] (дл/г) Dsol равна не менее 1,5, но не более, чем 10,0.

[5] Mz/Mn Dinsol равно не меньше, чем 70, но не больше, чем 300.

Требования [1]-[5], предъявляемые к основанному на пропилене блоксополимеру настоящего изобретения, подробно описаны ниже.

Требование [1]

Величина Mw/Mn растворимой в декане части (Dsol) в основанном на пропилене блоксополимере настоящего изобретения, которая представляет собой отношение средневесового молекулярного веса (Mw) к среднечисловому молекулярному весу (Mn), определенная путем измерения величин, полученных с помощью гель-проникающей хроматографии (ГПХ), находится в диапазоне от 6,0 до 30, а с точки зрения сочетания высокой текучести с высоким натяжением расплава находится предпочтительно в диапазоне от 6,5 до 20, более предпочтительно от 7,0 до 18.

Так как Mw/Mn растворимой в н-декане части (Dsol) в основанном на пропилене блоксополимере настоящего изобретения является высоким, этот сополимер характеризуется содержанием большого количества высокомолекулярного сополимерного каучукового компонента. Вследствие такой особенности эластичность расплава основанного на пропилене блоксополимера в соответствии с настоящим изобретением может быть увеличена за счет высокомолекулярного сополимерного каучукового компонента, даже при высокой скорости течения расплава (MFR) полимера на основе пропилена с широким молекулярно-весовым распределением. Поэтому, такая высокая величина Mw/Mn выгодна для достижения совместимости высокой текучести с высоким натяжением расплава.

При высокой текучести основанного на пропилене блоксополимера возможно производство литьем под давлением изделий крупных размеров и сокращение цикла литья под давлением. При высокой эластичности расплава основанного на пропилене блоксополимера улучшается внешний вид формованных с помощью литья под давлением изделий и улучшается пригодность сополимера для раздувного формования или для формования пенопластов, то есть улучшается пригодность сополимера для переработки формованием.

Требование [1] может быть достигнуто сополимеризацией пропилена и одного или более олефинов, выбранных из этилена и α-олефинов с 4-2,0 углеродными атомами в присутствии описанного ниже катализатора полимеризации олефина.

Требование [1] может быть достигнуто путем проведения многостадийной полимеризации при использовании уже известного катализатора полимеризации олефинов, но в данном изобретении при использовании описанного ниже катализатора полимеризации олефинов становится возможным получение сополимера, удовлетворяющего желаемому требованию, даже при проведении полимеризации в одну стадию. На основании этого имеется преимущество, заключающееся в том, что получающийся сополимерный каучуковый компонент не агрегируется и способен более тонко диспергироваться в основанном на пропилене блоксополимере. Кроме того, может использоваться более простой производственный аппарат для полимеризации, что выгодно с точки зрения экономии и энергосбережения. Используемый здесь термин "полимеризация в одну стадию" означает, что стадия получения каучукового сополимера осуществляется в одном реакторе и условия полимеризации в реакторе не меняются.

Требование [2]

Величина Mw/Mn нерастворимой в декане части (Dinsol) в основанном на пропилене блоксополимере настоящего изобретения, определенная путем измерения величин, полученных с помощью гель-проникающей хроматографии (ГПХ), находится в диапазоне от 7,0 до 30, а с точки зрения сочетания высокой жесткости и ударной прочности величина Mw/Mn находится предпочтительно в диапазоне от 7,0 до 20, более предпочтительно от 8,0 до 18.

Величина Mz/Mw нерастворимой в декане части (Dinsol) в основанном на пропилене блоксополимере настоящего изобретения, определенная путем измерения величин, полученных с помощью гель-проникающей хроматографии (ГПХ), находится в диапазоне от 6 до 20, предпочтительно от 6,5 до 18, более предпочтительно от 7 до 15.

Так как нерастворимая в декане часть (Dinsol) в основанном на пропилене блоксополимере настоящего изобретения имеет высокую величину Mw/Mn, сополимер показывает достаточно широкое молекулярно-весовое распределение и не только исключительную пластичность и формуемость, но и жесткость. Далее, так как нерастворимая в н-декане часть имеет высокую, указанную выше, величину Mz/Mw, основанный на пропилене блоксополимер настоящего изобретения содержит большое количество высокомолекулярного компонента, так что основанный на пропилене блоксополимер имеет высокое натяжение расплава (HP) и обладает превосходной пластичностью или формуемостью.

Такая, указанная выше нерастворимая в декане часть (Dinsol) в основанном на пропилене блоксополимере настоящего изобретения может быть получена путем проведения полимеризации в несколько стадий или многостадийной полимеризации, или смешиванием множества различных видов полипропиленов, но предпочтительно ее получать полимеризацией в одну стадию. В случае получения нерастворимой в декане части (Dinsol) основанного на пропилене блоксополимера настоящего изобретения полимеризацией в одну стадию может использоваться более простое производственное оборудование для полимеризации, что экономично. Кроме того, высокомолекулярный компонент не агрегируется и более тонко диспергируется в основанном на пропилене блоксополимере, так что полимеризация в одну стадию является более предпочтительной.

Нерастворимая в декане часть (Dinsol) в основанном на пропилене блоксополимере настоящего изобретения имеет высокую величину Mw/Mn и содержит большое количество высокомолекулярного компонента, имеющего высокую величину Mz/Mw и предпочтительно далее имеющего высокую величину Mz/Mn, что описано ниже. Поэтому высокомолекулярный компонент в блоксополимере на основе пропилена функционирует, как зародыш кристаллизации или зародышеобразователь в процессе формования, и даже если зародыш кристаллизации, такой как порошок наполнителя или порошковая смола, не добавлен, может получаться формованный продукт, имеющий высокую кристалличность. Особенно, когда высокомолекулярный компонент тонко диспергирован, его функция как зародыша кристаллизации или зародышеобразователя имеет тенденцию увеличиваться, так что такой случай является предпочтительным.

Требование [2] может быть достигнуто путем проведения полимеризации 98,5-100% мол. пропилена и 0-1,5% мол. одного или более олефинов, выбранных из этилена и α-олефинов. имеющих от 4 до 20 углеродных атомов, в присутствии описанного ниже катализатора полимеризации олефинов.

Требование [3]

Доля пентад (mmmm) из нерастворимой в декане части (Dinsol) в основанном на пропилене блоксополимере настоящего изобретения составляет не менее 93%, предпочтительно не менее 94%, более предпочтительно не менее 95%. Верхний предел доли пентад составляет 100%, предпочтительно 99,8%, более предпочтительно 99,5%. Доля пентад (mmmm) меньше, чем 93% нежелательна, так как при этом снижается жесткость или, в случае некоторых продуктов, таких, как пленки, не может быть обеспечено требуемое сопротивление воздействию высокой температуры.

Например, в полимере на основе пропилена, полученном при помощи титанового катализатора треххлористого титана, нерастворимая в декане часть имеет чрезвычайно низкую долю пентад, приблизительно 91-92%, и хотя эффект, относящийся к расширению молекулярно-весового распределения, проявляется, как описано в вышеупомянутой патентной литературе 5, такой полимер не может использоваться для формования литьем под давлением изделий, требующих высокой жесткости, таких как принадлежности для автомобилей.

То, что требование [3] удовлетворено, связано с тем фактом, что в описанном ниже катализаторе полимеризации олефинов в качестве доноров электронов содержатся сложный эфир циклического соединения (а) и сложный эфир циклического соединения (b).

Требование [4]

В соответствии с изобретением в основанном на пропилене блоксополимере характеристическая вязкость [η] (дл/г) растворимой в декане части (Dsol) обычно составляет от 1,5 до 10,0, а с точки зрения оптимизации баланса между ударной прочностью, высокой текучестью и высокой эластичностью расплава, предпочтительно, от 2,0 до 7,0, более предпочтительно от 2,5 до 4,0. Характеристическая вязкость [η] (дл/г) меньше, чем 1,5 дл/г, является нежелательной, так как ударная прочность основанного на пропилене блоксополимера склонна быть пониженной. Если характеристическая вязкость [η] (дл/г) выше, чем 10 дл/г, снижается текучесть или имеется тенденция к появлению такого дефекта, как «рыбий глаз», и соответственно применение таких блоксополимеров для изготовления формованных литьем под давлением изделий или пленок больших размеров иногда становится затруднительным.

Для специалиста в данной области из уровня техники очевидно, что такие эффекты, как ударная прочность, высокая текучесть и высокая эластичность расплава, могут быть достигнуты путем добавления каучукового сополимера на основе пропилена, характеризующегося высокой характеристической вязкостью [η] (дл/г) декан-растворимой части (Dsol). В этом случае, однако, есть проблема, заключающаяся в склонности к возникновению такого дефекта, как «рыбий глаз», что ухудшает внешний вид формованного изделия и усложняет его промышленное производство. С другой стороны, в случае основанного на пропилене блоксополимера, полученного непрерывной полимеризацией декан-растворимой части (Dsol) в соответствии с настоящим изобретения, каучуковый сополимер тонко диспергирован во всей массе сополимера. Поэтому не возникает вышеупомянутый дефект и в дополнение к вышеупомянутым эффектам, таким как ударная прочность, высокая текучесть и высокая эластичность расплава сополимера, могут быть получены формованные изделия, защищенные от возникновения «рыбьего глаза».

Требование [5]

Величина Mz/Mn декан-нерастворимой части (Dinsol) в блоксополимере на основе полипропилена настоящего изобретения находится в диапазоне 70-300, предпочтительно 100-250, более предпочтительно 120-200.

Высокая величина Mz/Mn полипропилена указывает на высокое содержание высокомолекулярного компонента, и соответственно полипропилен будет иметь высокое натяжение расплава, превосходную формуемость и жесткость. Полученный с помощью, например, титанового катализатора треххлористого титана полимер на основе пропилена имеет широкое молекулярно-весовое распределение, как описано в указанной выше патентной литературе 5, но расширение молекулярно-весового распределения очень зависит от увеличения низкомолекулярного полимера так, что величина Mz/Mn полимера на основе пропилена, полученного при помощи титанового катализатора треххлористого титана, была равна самое большее приблизительно 40. Соответственно, полимер на основе пропилена не пригоден для формования литьем под давлением таких изделий, как автомобильные принадлежности, которые требуют наличия таких свойств, которые связаны с большим количеством высокомолекулярного полимера, а именно, высокой жесткости.

Основанный на пропилене блоксополимер, удовлетворяющий вышеуказанным требованиям [1]-[3] одновременно, более предпочтительно далее удовлетворяющий требованиям [4] и [5], преимущественно получают при помощи следующего катализатора полимеризации олефинов.

Катализатор полимеризации олефинов

Основанный на пропилене блоксополимер настоящего изобретения преимущественно получают полимеризацией в присутствии катализатора полимеризации олефинов, включающего твердый компонент титанового катализатора (I), металлорганическое соединение (II), содержащее атом металла, выбранный из 1, 2 и 13 группы периодической таблицы, и в случае необходимости, донор электронов (III). Подробно компоненты катализатора полимеризации олефинов описаны ниже.

Твердый компонент титанового катализатора (I)

Твердый компонент титанового катализатора (I) настоящего изобретения содержит титан, магний, галоген, сложный эфир циклического соединения (а), представленный следующей формулой (1), и сложный эфир циклического соединения (b), представленный следующей формулой (2).

Сложный эфир циклического соединения (а)

Сложный эфир циклического соединения (а) имеет несколько сложноэфирных групп карбоновой кислоты и представлен следующей формулой (1).

[Хим. 5]

В формуле (1) n представляет целое число от 5 до 10, предпочтительно целое число от 5 до 7, особенно предпочтительно 6. Ca и Cb - каждый означает атом углерода.

R2 и R3 - каждый независимо представляет COOR1 или R, и по крайней мере один из R2 и R3 представляет COOR1.

Все связи между атомами углерода в циклическом скелете предпочтительно являются одинарными связями, но любая из одинарных связей в циклическом скелете, кроме связи Ca-Ca и связи Ca-Cb в случае, когда R3 представляет R, может быть заменена двойной связью. То есть связь С-Cb, связь Ca-Cb в случае, когда R3 представляет COOR1, и связь С-С (в случае, когда n равно 6 -10) в циклическом скелете каждая может быть заменена двойной связью.

Из множества R1 каждый независимо представляет одновалентную углеводородную группу из 1-20 атомов углерода, предпочтительно 1-10 атомов углерода, более предпочтительно 2-8 атомов углерода, еще более предпочтительно 4-8 атомов углерода, особенно предпочтительно 4-6 атомов углерода. Примеры углеводородных групп включают метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, гексильную группу, гептильную группу, октильную группу, 2-этилгексильную группу, децильную группу, додецильную группу, тетрадецильную группу, гексадецильную группу, октадецильную группу и эйкозильную группу. Из них н-бутильная группа, изобутильная группа, гексильная группа и октильная группа являются предпочтительными, и н-бутильная группа и изобутильная группа особенно предпочтительны, потому что может быть получен блоксополимер на основе пропилена, имеющий широкое молекулярно-весовое распределение.

Из множества R каждый независимо представляет атом или группу, выбранные из атома водорода, углеводородной группы с 1-20 углеродными атомами, атома галогена, азотсодержащей группы, кислородсодержащей группы, фосфорсодержащей группы, галогенсодержащей группы и кремнийсодержащей группы, но по крайней мере один из R не являются атомом водорода.

Среди них R, другой нежели атом водорода, предпочтительно представляет собой углеводородную группу из 1-20 углеродных атомов, и примеры углеводородных групп из 1-20 углеродных атомов включают алифатические углеводородные группы, ациклические углеводородные группы и ароматические углеводородные группы, такие как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, изобутильная группа, втор-бутильная группа, н-пентильная группа, циклопентильная группа, н-гексильная группа, циклогексильная группа, винильная группа, фенильная группа и окстильная группа. Из них алифатические углеводородные группы являются предпочтительными, и особенно предпочтительными являются метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, изобутильная группа и втор-бутильная группа.

Кроме того, множество R могут быть соединены друг другом с образованием кольца и в скелете кольца, образованного из множества соединенных друг с другом R, может содержаться двойная связь. Когда в кольцевом скелете содержатся два или более Ca, к каждому из которых присоединена группа COOR1, число углеродных атомов, образующих кольцевую структуру, находится в диапазоне от 5 до 10.

Примеры таких кольцевых скелетов включают норборнановый скелет и тетрациклододеценовый скелет.

Кроме того, из множества R каждый может содержать карбонильную группу, такую как группа сложного эфира карбоновой кислоты, алкокси группу, силокси группу, альдегидную группу или ацетильную группу и в этих заместителях предпочтительно содержатся одна или более углеводородных групп из 1-20 углеродных атомов.

Такой сложный эфир циклического соединения (а) описан в Международной заявке №2006/077945.

Примеры таких соединений включают:

диэтил 3-метилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3-метилциклогексан-1,2-дикарбоксилат,

диизопропил 3-метилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 3 -метилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метилциклогексан-1,2-дикарбоксилат,

дигексил 3-метилциклогексан-1,2-дикарбоксилат,

дигептил 3-метилциклогексан-1,2-дикарбоксилат,

диоктил 3-метилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 3-метилциклогексан-1,2-дикарбоксилат,

дидецил 3-метилциклогексан-1,2-дикарбоксилат,

диэтил 4-метилциклогексан-1,3-дикарбоксилат,

диизобутил 4-метилциклогексан-1,3-дикарбоксилат,

диэтил 4-метилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 4-метилциклогексан-1,2-дикарбоксилат,

диизопропил 4-метилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 4-метилциклогексан-1,2-дикарбоксилат,

диизобутил 4-метилциклогексан-1,2-дикарбоксилат,

дигексил 4-метилциклогексан-1,2-дикарбоксилат,

дигептил 4-метилциклогексан-1,2-дикарбоксилат,

диоктил 4-метилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 4-метилциклогексан-1,2-дикарбоксилат,

дидецил 4-метилциклогексан-1,2-дикарбоксилат,

диэтил 5-метилциклогексан-1,3-дикарбоксилат,

диизобутил 5-метилциклогексан-1,3-дикарбоксилат,

диэтил 3,4-диметилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3,4-диметилциклогексан-1,2-дикарбоксилат,

диизопропил 3,4-диметилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 3,4-диметилциклогексан-1,2-дикарбоксилат,

диизобутил 3,4-диметилциклогексан-1,2-дикарбоксилат,

дигексил 3,4-диметилциклогексан-1,2-дикарбоксилат,

дигептил 3,4-диметилциклогексан-1,2-дикарбоксилат,

диоктил 3,4-диметилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 3,4-диметилциклогексан-1,2-дикарбоксилат,

дидецил 3,4-диметилциклогексан-1,2-дикарбоксилат,

диэтил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3,6-диметилциклогексан-1,2-дикарбоксилат,

диизопропил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 3,6-диметилциклогексан-1,2-дикарбоксилат,

диизобутил 3,6-диметилциклогексан-1,2-дикарбоксилат,

дигексил 3,6-диметилциклогексан-1,2-дикарбоксилат,

дигептил 3,6-диметилциклогексан-1,2-дикарбоксилат,

диоктил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 3,6-диметилциклогексан-1,2-дикарбоксилат,

дидецил 3,6-диметилциклогексан-1,2-дикарбоксилат,

диэтил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

диизопропил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

ди-n-бутил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

диизобутил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

дигексил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

диоктил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

дидецил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

диэтил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диизопропил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

дигексил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

дигептил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диоктил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

дидецил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диэтил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диизопропил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

дигексил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

дигептил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диоктил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

дидецил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диэтил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

диизопропил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

дигексил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

дигептил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

диоктил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 3-метил-6-n-пропилциклогексан-1,2-дикарбоксилат,

дидецил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

диэтил 3-гексилциклогексан-1,2-дикарбоксилат,

диизобутил 3-гексилциклогексан-1,2-дикарбоксилат,

диэтил 3,6-дигексилциклогексан-1,2-дикарбоксилат,

диизобутил 3-гексил-6-пентилциклогексан-1,2-дикарбоксилат,

диэтил 3-метилциклопентан-1,2-дикарбоксилат,

диизобутил 3-метилциклопентан-1,2-дикарбоксилат,

дигептил 3-метилциклопентан-1,2-дикарбоксилат,

дидецил 3-метилциклопентан-1,2-дикарбоксилат,

диэтил 4-метилциклопентан-1,3-дикарбоксилат,

диизобутил 4-метилциклопентан-1,3-дикарбоксилат,

диэтил 4-метилциклопентан-1,2-дикарбоксилат,

диизобутил 4-метилциклопентан-1,2-дикарбоксилат,

дигептил 4-метилциклопентан-1,2-дикарбоксилат,

дидецил 4-метилциклопентан-1,2-дикарбоксилат,

диэтил 5-метилциклопентан-1,3-дикарбоксилат,

диизобутил 5-метилциклопентан-1,3-дикарбоксилат,

диэтил 3,4-диметилциклопентан-1,2-дикарбоксилат,

диизобутил 3,4-диметилциклопентан-1,2-дикарбоксилат,

дигептил 3,4-диметилциклопентан-1,2-дикарбоксилат,

дидецил 3,4-диметилциклопентан-1,2-дикарбоксилат,

диэтил 3,5-диметилциклопентан-1,2-дикарбоксилат,

диизобутил 3,5-диметилциклопентан-1,2-дикарбоксилат,

дигептил 3,5-диметилциклопентан-1,2-дикарбоксилат,

дидецил 3,5-диметилциклопентан-1,2-дикарбоксилат,

диэтил 3-гексилциклопентан-1,2-дикарбоксилат,

диэтил 3,5-дигексилциклопентан-1,2-дикарбоксилат,

диизобутил 3-гексил-5-пентилциклопентан-1,2-дикарбоксилат,

диэтил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

ди-н-пропил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

диизопропил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

ди-н-бутил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

диизобутил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

дигексил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

диоктил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

дидецил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

диэтил 3-метилциклогептан-1,2-дикарбоксилат,

диизобутил 3-метилциклогептан-1,2-дикарбоксилат,

дигептил 3-метилциклогептан-1,2-дикарбоксилат,

дидецил 3-метилциклогептан-1,2-дикарбоксилат,

диэтил 4-метилциклогептан-1,3-дикарбоксилат,

диизобутил 4-метилциклогептан-1,3-дикарбоксилат,

диэтил 4-метилциклогептан-1,2-дикарбоксилат,

диизобутил 4-метилциклогептан-1,2-дикарбоксилат,

дигептил 4-метилциклогептан-1,2-дикарбоксилат,

дидецил 4-метилциклогептан-1,2-дикарбоксилат,

диэтил 5-метилциклогептан-1,3-дикарбоксилат,

диизобутил 5-метилциклогептан-1,3-дикарбоксилат,

диэтил 3,4-диметилциклогептан-1,2-дикарбоксилат,

диизобутил 3,4-диметилциклогептан-1,2-дикарбоксилат,

дигептил 3,4-диметилциклогептан-1,2-дикарбоксилат,

дидецил 3,4-диметилциклогептан-1,2-дикарбоксилат,

диэтил 3,7-диметилциклогептан-1,2-дикарбоксилат,

диизобутил 3,7-диметилциклогептан-1,2-дикарбоксилат,

дигептил 3,7-диметилциклогептан-1,2-дикарбоксилат,

дидецил 3,7-диметилциклогептан-1,2-дикарбоксилат,

диэтил 3-гексилциклогептан-1,2-дикарбоксилат,

диэтил 3,7-дигексилциклогептан-1,2-дикарбоксилат,

диизобутил 3-гексил-7-пентилциклогептан-1,2-дикарбоксилат,

диэтил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

ди-н-пропил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

диизопропил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

ди-н-бутил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

диизобутил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

дигексил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

диоктил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

дидецил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

диэтил 3-метилциклооктан-1,2-дикарбоксилат,

диэтил 3-метилциклодекан-1,2-дикарбоксилат,

диизобутил 3-винилциклогексан-1,2-дикарбоксилат,

диизобутил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

диэтил 3,6-дициклогексилциклогексан-1,2-дикарбоксилат,

диизобутил норборнан-2,3-дикарбоксилат,

диизобутил тетрациклододекан-2,3-дикарбоксилат,

диэтил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

ди-n-пропил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

диизопропил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

ди-н-бутил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

диизобутил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

дигексил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

дигептил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

диоктил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

ди-2-этилгексил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

дидецил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

диэтил 3,6-дигексил-4-циклогексен-1,2-дикарбоксилат, и

диизобутил 3-гексил-6-пентил-4-циклогексен-1,2-дикарбоксилат.

В качестве предпочтительных примеров могут быть также указаны следующие соединения:

3,6-диметилциклогексан-1,2-диацетат,

3,6-диметилциклогексан-1,2-дибутанат,

3-метил-6-пропилциклогексан-1,2-диол ацетат,

3-метил-6-пропилциклогексан-1,2-бутанат,

3,6-диметилциклогексан-1,2-дибензоат,

3,6-диметилциклогексан-1,2-дитолуат,

3-метил-6-пропилциклогексан-1,2-дибензоат,

3-метил-6-пропилциклогексан-1,2-дитолуат и т.д.

В таких соединениях, имеющих указанную выше структуру сложного диэфира, присутствуют изомеры, такие как цис и транс изомеры, из-за наличия в формуле (1) множества групп COOR1, и любой структурный изомер обладает свойствами, которые соответствуют цели настоящего изобретения, но более высокое содержание транс изомера является предпочтительным. При высоком содержании транс изомера имеет место не только эффект расширения молекулярно-весового распределения, но также активность и стереорегулярность полученного полимера имеют тенденцию становиться выше.

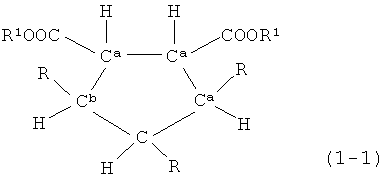

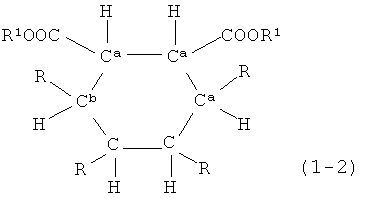

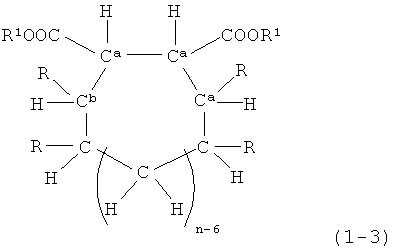

В качестве сложных эфиров циклических соединений (а) предпочтительными являются соединения, представленные следующими формулами (1-1)-(1-6).

[Хим. 6]

[Хим. 7]

[Хим. 8]

[Хим. 9]

[Хим. 10]

[Хим. 11]

Значения R1 и R в формулах (1-1)-(1-6) те же, что и в формуле (1).

В формулах (1-1)-(1-3) одинарные связи в циклическом скелете (за исключением Ca-Ca связи и Ca-Cb связи) каждая может быть заменена двойной связью.

В формулах (1-4)-(1-6) одинарные связи в циклическом скелете (за исключением Ca-Ca связи) каждая может быть заменена двойной связью.

В формулах (1-3)-(1-6) n означает целое число от 7 до 10.

В качестве сложных эфиров циклических соединений (а) предпочтительными являются соединения, представленные следующей формулой (1а).

[Хим. 12]

Значения n, R1 и R в формуле (1a) те же, что и в формуле (1), одинарные связи в циклическом скелете (за исключением Ca-Ca связи и Ca-Cb связи) каждая может быть заменена двойной связью. То есть связь С-С (в случае, где n равно от 6 до 10), связь Ca-С и связь Cb-С в циклическом скелете каждая может быть заменена двойной связью.

Примеры соединений, представленных формулой (1а), включают:

диизобутил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3,6-диметилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

диизобутил 3,6-диэтилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3,6-диэтилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3,6-диэтилциклогексан-1,2-дикарбоксилат,

диизобутил 3,5-диметилциклопентан-1,2-дикарбоксилат,

ди-н-гексил 3,5-диметилциклопентан-1,2-дикарбоксилат,

ди-н-октил 3,5-диметилциклопентан-1,2-дикарбоксилат,

диизобутил 3-метил-5-этилциклопентан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-5-этилциклопентан-1,2-дикарбоксилат,

ди-н-октил 3-метил-5-этилциклопентан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

ди-н-октил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

диизобутил 3,5-диэтилциклопентан-1,2-дикарбоксилат,

ди-н-гексил 3,5-диэтилциклопентан-1,2-дикарбоксилат,

ди-н-октил 3,5-диэтилциклопентан-1,2-дикарбоксилат,

диизобутил 3,7-диметилциклогептан-1,2-дикарбоксилат,

ди-н-гексил 3,7-диметилциклогептан-1,2-дикарбоксилат,

ди-н-октил 3,7-диметилциклогептан-1,2-дикарбоксилат,

диизобутил 3-метил-7-этилциклогептан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-7-этилциклогептан-1,2-дикарбоксилат,

ди-н-октил 3-метил-7-этилциклогептан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

ди-н-октил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

диизобутил 3,7-диэтилциклогептан-1,2-дикарбоксилат,

ди-н-гексил 3,7-диэтилциклогептан-1,2-дикарбоксилат и

ди-н-октил 3,7-диэтилциклогептан-1,2-дикарбоксилат.

Из вышеупомянутых соединений более предпочтительными являются:

диизобутил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3,6-диметилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

диизобутил 3,6-диэтилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3,6-диэтилциклогексан-1,2-дикарбоксилат и

ди-н-октил 3,6-диэтилциклогексан-1,2-дикарбоксилат.

Эти соединения могут быть получены, используя реакцию Дильса-Альдера.

В таких сложных эфирах циклических соединений (а), имеющих указанную выше структуру сложного диэфира, присутствуют изомеры, такие как цис и транс изомеры, и любой структурный изомер обладает свойствами, которые соответствуют цели настоящего изобретения, но более высокое содержание транс изомера является особенно предпочтительным, так как имеет место не только эффект расширения молекулярно-весового распределения, но также активность и стереорегулярность полученного полимера имеют тенденцию становиться выше. В цис и транс изомерах относительное содержание транс изомера предпочтительно составляет не менее 51%. Более предпочтительно нижний предел составляет 55%, еще более предпочтительно 60%, особенно предпочтительно 65%. С другой стороны, верхний предел предпочтительно составляет 100%, более предпочтительно 90%, еще более предпочтительно 85%, особенно предпочтительно 79%.

Сложный эфир циклического соединения (b)

Сложный эфир циклического соединения (b) имеет несколько групп сложных эфиров карбоновой кислоты и представлен следующей формулой (2).

[Хим. 13]

В формуле (2) n представляет целое число от 5 до 10, предпочтительно целое число от 5 до 7, особенно предпочтительно 6. Ca и Cb каждый представляет атом углерода.

Все связи между углеродными атомами в циклическом скелете предпочтительно являются одинарными связями, но любая из одинарных связей в циклическом скелете, кроме связи Ca-Ca и связи Ca-Cb в случае, когда R5 представляет водород, может быть заменена двойной связью. То есть связь Ca-Ca и связь Ca-Cb в случае, когда R5 представляет COOR1, и связь С-С (в случае, когда n равно 6-10) в циклическом скелете каждая может быть заменена двойной связью.

R4 и R5 каждый независимо представляет COOR1 или атом водорода, по крайней мере один из R4 и R5 представляет COOR1, и каждый R1 независимо представляет одновалентную углеводородную группу из 1-20 атомов углерода.

Из множества R1 каждый независимо представляет одновалентную углеводородную группу из 1-20 атомов углерода, предпочтительно 1-10 атомов углерода, более предпочтительно 2-8 атомов углерода, еще более предпочтительно 4-8 атомов углерода, особенно предпочтительно 4-6 атомов углерода. Примеры углеводородных групп включают метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, гексильную группу, гептильную группу, октильную группу, 2-этилгексильную группу, децильную группу, додецильную группу, тетрадецильную группу, гексадецильную группу, октадецильную группу и эйкозильную группу. Из них н-бутильная группа, изобутильная группа, гексильная группа и октильная группа являются предпочтительными, и н-бутильная группа и изобутильная группа особенно предпочтительны, потому что может быть получен блоксополимер на основе пропилена, имеющий широкое молекулярно-весовое распределение.

Примеры таких сложных эфиров циклических соединений (b) включают:

диэтил циклогексан-1,2-дикарбоксилат,

ди-н-пропил циклогексан-1,2-дикарбоксилат,

диизопропил циклогексан-1,2-дикарбоксилат,

ди-н-бутил циклогексан-1,2-дикарбоксилат,

диизобутил циклогексан-1,2-дикарбоксилат,

дигексил циклогексан-1,2-дикарбоксилат,

дигептил циклогексан-1,2-дикарбоксилат,

диоктил циклогексан-1,2-дикарбоксилат,

ди-2-этилгексил циклогексан-1,2-дикарбоксилат,

дидецил циклогексан-1,2-дикарбоксилат,

диэтил циклогексан-1,3-дикарбоксилат,

диизобутил циклогексан-1,3-дикарбоксилат,

диэтил циклопентан-1,2-дикарбоксилат,

диизопропил циклопентан-1,2-дикарбоксилат,

диизобутил циклопентан-1,2-дикарбоксилат,

дигептил циклопентан-1,2-дикарбоксилат,

дидецил циклопентан-1,2-дикарбоксилат,

диэтил циклопентан-1,3-дикарбоксилат,

диизобутил циклопентан-1,3-дикарбоксилат,

диэтил циклогептан-1,2-дикарбоксилат,

диизопропил циклогептан-1,2-дикарбоксилат,

диизобутил циклогептан-1,2-дикарбоксилат,

дигептил циклогептан-1,2-дикарбоксилат,

дидецил циклогептан-1,2-дикарбоксилат,

диэтил циклогептан-1,3-дикарбоксилат,

диизобутил циклогептан-1,3-дикарбоксилат,

диэтил циклооктана-1,2-дикарбоксилат,

диэтил циклодекан-1,2-дикарбоксилат,

диэтил 4-циклогексен-1,2-дикарбоксилат,

ди-н-пропил 4-циклогексен-1,2-дикарбоксилат,

диизопропил 4-циклогексен-1,2-дикарбоксилат,

ди-н-бутил 4-циклогексен-1,2-дикарбоксилат,

диизобутил 4-циклогексен-1,2-дикарбоксилат,

дигексил 4-циклогексен-1,2-дикарбоксилат,

дигептил 4-циклогексен-1,2-дикарбоксилат,

диоктил 4-циклогексен-1,2-дикарбоксилат,

дидецил 4-циклогексен-1,2-дикарбоксилат,

диэтил 4-циклогексен-1,3-дикарбоксилат,

диизобутил 4-циклогексен-1,3-дикарбоксилат,

диэтил 3-циклопентен-1,2-дикарбоксилат,

диизопропил 3-циклопентен-1,2-дикарбоксилат,

диизобутил 3-циклопентен-1,2-дикарбоксилат,

дигептил 3-циклопентен-1,2-дикарбоксилат,

дидецил 3-циклопентен-1,2-дикарбоксилат,

диэтил 3-циклопентен-1,3-дикарбоксилат,

диизобутил 3-циклопентен-1,3-дикарбоксилат,

диэтил 4-циклогептен-1,2-дикарбоксилат,

диизопропил 4-циклогептен-1,2-дикарбоксилат,

диизобутил 4-циклогептен-1,2-дикарбоксилат,

дигептил 4-циклогептен-1,2-дикарбоксилат,

дидецил 4-циклогептен-1,2-дикарбоксилат,

диэтил 4-циклогептен-1,3-дикарбоксилат,

диизобутил 4-циклогептен-1,3-дикарбоксилат,

диэтил 5-циклооктен-1,2-дикарбоксилат и

диэтил 6-циклодецен-1,2-дикарбоксилат.

В качестве предпочтительных примеров могут быть указаны следующие соединения:

циклогексан-1,2-диацетат,

циклогексан-1,2-дибутанат,

циклогексан-1,2-дибензоат,

циклогексан-1,2-дитолуат и т.д.

В таких сложных эфирах циклических соединений, имеющих указанную выше структуру сложного диэфира, присутствуют изомеры, такие как цис и транс изомеры, и любой структурный изомер обладает свойствами, которые соответствуют цели настоящего изобретения. В цис и транс изомерах относительное содержание транс изомера предпочтительно составляет не менее 51%. Более предпочтительно нижний предел составляет 55%, еще более предпочтительно 60%, особенно предпочтительно 65%. С другой стороны, верхний предел предпочтительно составляет 100%, более предпочтительно 90%, еще более предпочтительно 85%, особенно предпочтительно 79%. Хотя причина не ясна, предполагается, что варьирование нижеописанных стереоизомеров находится в диапазоне, подходящем для расширения молекулярно-весового распределения.

В частности, чистый транс изомер сложного диэфира циклогексан-1,2-дикарбоновой кислоты, где n в формуле (2) равно 6, находится в вышеупомянутом диапазоне.

Если чистота транс изомера составляет менее 51%, эффект расширения молекулярно-весового распределения, активность, стереорегулярность и т.д. иногда могут быть неудовлетворительными. Если чистота транс изомера превышает 79%, эффект расширения молекулярно-весового распределения иногда становится недостаточным. То есть чистота транс изомера в вышеупомянутом диапазоне часто выгодна для достижения сочетания эффекта расширения молекулярно-весового распределения получающегося полимера с активностью катализатора и высокой стереорегулярностью получающегося полимера на высоком уровне.

В качестве сложного эфира циклического соединения (b) особенно предпочтительным является соединение, имеющее структуру сложного диэфира циклоалкан-1,2-дикарбоновой кислоты или сложного диэфира циклоалкен-1,2-дикарбоновой кислоты, каждая структура, представленная следующей формулой (2а), является особенно предпочтительной.

[Хим. 14]

В формуле (2а) значения n, R1 и R, как указано выше (то есть они имеют те же значения, что и в формуле (2)) и одинарные связи в циклическом скелете (за исключением одинарных связей Ca-Ca и Ca-Cb, то есть связь С=Ca, С-Cb и С-С (в случае, когда n равно от 6 до 10)) каждая может быть заменена двойной связью.

Примеры соединений, представленных формулой (2а), включают:

ди-н-бутил циклогексан-1,2-дикарбоксилат,

диизобутил циклогексан-1,2-дикарбоксилат,

дигексил циклогексан-1,2-дикарбоксилат,

дигептил циклогексан-1,2-дикарбоксилат,

диоктил циклогексан-1,2-дикарбоксилат,

ди-2-этилгексил циклогексан-1,2-дикарбоксилат,

диизобутил циклопентан-1,2-дикарбоксилат,

дигептил циклопентан-1,2-дикарбоксилат,

диизобутил циклогептан-1,2-дикарбоксилат и

дигептил циклогептан-1,2-дикарбоксилат.

Из вышеупомянутых соединений более предпочтительными являются:

диизобутил циклогексан-1,2-дикарбоксилат,

дигексил циклогексан-1,2-дикарбоксилат,

дигептил циклогексан-1,2-дикарбоксилат,

диоктил циклогексан-1,2-дикарбоксилат и

ди-2-этилгексил циклогексан-1,2-дикарбоксилат.

Причина этого состоит в том, что эти соединения не только проявляют каталитическую активность, но также могут быть относительно недорого получены, используя реакцию Дильса-Альдера.

Сложные эфиры циклических соединений (а) и сложные эфиры циклических соединений (b) могут использоваться по отдельности или в комбинации двух или более видов.

Совместное мольное соотношение между сложным эфиром циклического соединения (а) и сложным эфиром циклического соединения (b), то есть, сложный эфир циклического соединения (а) / (сложный эфир циклического соединения (а) + сложный эфир циклического соединения (b)) × 100 (% мол.) предпочтительно составляет не менее 10% мол., более предпочтительно не менее 30% мол., еще более предпочтительно не менее 40% мол., особенно предпочтительно 50% мол. Верхний предел предпочтительно составляет 99% мол., более предпочтительно 90% мол., еще более предпочтительно 85% мол., особенно предпочтительно 80% мол.

Твердый компонент титанового катализатора (I) настоящего изобретения может обеспечить получение олефинового полимера, имеющего чрезвычайно широкое молекулярно-весовое распределение, при условии, что совместное мольное соотношение сложного эфира циклического соединения (а) находится в широком диапазоне, то есть, даже при низком содержании сложного эфира циклического соединения (а) в твердом компоненте титанового катализатора титана (I). Хотя причина этого эффекта не ясна, изобретатели предположили следующее объяснение.

По-видимому, у сложного эфира циклического соединения (а) из-за наличия заместителя R может быть чрезвычайно большое количество вариаций образующихся стереоструктур, по сравнению со сложным эфиром циклического соединения (b). Поэтому влияние сложного эфира циклического соединения (а) на молекулярно-весовое распределение становится доминирующим, и даже при низком совместном мольном соотношении может быть получен олефиновый полимер, имеющий чрезвычайно широкое молекулярно-весовое распределение.

С другой стороны, сложный эфир циклического соединения (а) и сложный эфир циклического соединения (b) сравнительно подобны по структуре и поэтому в отношении основных свойств, таких как активность и стереорегулярность, эти соединения оказывают слабое влияние на взаимные эффекты (в случае использования соединений, имеющих различные структуры, бывает много случаев, когда активность, стереорегулярность и т.п. сильно изменяются или эффект одного соединения становится доминирующим).

В этом отношении твердый компонент титанового катализатора титана при использовании в данном изобретении может обеспечить получение олефинового полимера, имеющего чрезвычайно широкое молекулярно-весовое распределение, высокою стереорегулярность и высокую активность, даже при низком содержании сложного эфира циклического соединения (а).

Основанный на пропилене блоксополимер настоящего изобретения представляет собой полимер с широким молекулярно-весовым распределением. Причина этого в настоящее время на ясна, но такая причина, как описано ниже, может быть предположена.

Известно, что циклическая углеводородная структура образует различные стерические или пространственные структуры, такие как форма кресла и форма ванны. Если у циклической структуры есть заместитель, то число изменений стерических или пространственных структур увеличивается. Кроме того, если связь между атомом углерода, к которому присоединена сложноэфирная группа (группа COOR1), и другим атомом углерода, к которому присоединена сложноэфирная группа (группа COOR1), среди атомов углерода, образующих циклический скелет сложного эфира циклического соединения, является одинарной связью, число изменений стерических или пространственных структур также увеличивается. Такое разнообразие указанных выше стерических или пространственных структур приводит к формированию различных активных участков на твердом компоненте титанового катализатора (I). В результате, когда полимеризацию олефинов проводят с использованием твердого компонента титанового катализатора (I), одновременно может быть получен полиолефин с разными молекулярными весами. То есть может быть получен блоксополимер на основе пропилена, имеющий широкое молекулярно-весовое распределение.

В данном изобретении сложные эфиры циклических соединений (а) и (b) могут быть получены в процессе получения твердого компонента титанового катализатора (I). Например, при получении твердого компонента титанового катализатора (I) обеспечивается стадия контактирования ангидридов или дигалоидангидридов карбоновых кислот, соответствующих сложным эфирам циклических соединений (а) и (b), с соответствующим спиртом, в результате чего сложные эфиры циклических соединений (а) и (b) могут быть включены в твердый компонент титанового катализатора.

При подготовке твердого компонента титанового катализатора (I) для использования в настоящем изобретении в дополнение к вышеупомянутым сложным эфирам циклических соединений (а) и (b) используются соединения магния и соединения титана. Кроме того, в комбинации могут использоваться описанные ниже каталитический компонент (с) и каталитический компонент (d).

Соединение магния

Примеры соединений магния для использования при получении твердого компонента титанового катализатора (I) в соответствии с данным изобретением, включают широко известные соединения магния, например,

галоидные соединения магния, такие как хлорид магния и бромид магния;

галоидалкоголяты магния, такие как хлорид метилата магния, хлорид этилата магния и хлорид фенолята магния;

алкоголяты магния, такие как этилат магния, изопропилат магния, бутилат магния и 2-этилгексилат магния;

арилаты магния, такой как фенолят магния; и

магниевые соли карбоновых кислот, такие как стеарат магния.

Эти соединения магния могут использоваться по отдельности или в виде комбинации двух или более видов. Кроме того, эти соединения магния могут быть комплексными соединениями, или двойными солями с другими металлами, или смесями с другими соединениями металлов.

Из этих соединений магния галоидсодержащие соединения являются предпочтительными и галогениды магния, особенно хлорид магния, являются особенно предпочтительными. Кроме того, также предпочтительно используются алкоголяты магния, такие как этилат магния. Соединение магния может быть производным других соединений, например, соединение, полученное путем взаимодействия магнийорганического соединения с галогенидом титана, галогенидом кремния, галоидзамещенным спиртом и т.п., таким как реактив Гриньяра. Когда алкоголят магния находится в комбинации с тетраалкоксититаном и т.п., предпочтительно осуществлять реакцию алкоголята магния с четыреххлористым кремнием и т.п. в качестве галоидирующего агента, для превращения в галогенид магния.

Соединение титана

Соединением титана, например, является четырехвалентное соединение титана, представленное следующей формулой:

Ti(OR)gX4-g,

где R представляет углеводородную группу, Х - атом галогена и 0≤g≤4.

Более определенно могут быть указаны, например,

тетрагалогенид титана, такой как TiCl4 и TiBr4;

тригалогениды алкоксититана, такие как Ti(ОСН3)Cl3, Ti(ОС2Н5)Cl3, Ti(О-н-С4Н9)Cl3, Ti(ОС2Н5)Br3 и Ti(O-изо-С4Н9)Br3;

дигалогениды алкоксититана, такие как Ti(ОСН3)2Cl2 и Ti(OC2H5)2Cl2;

моногалогениды алкоксититана, такие как Ti(ОСН3)3Cl, Ti(O-н-С4Н9)3Cl и Ti(ОС2Н5)3Br; и

тетраалкоксититан, такой как Ti(ОСН3)4, Ti(OC2H5)4, Ti(OC4H9)4 и Ti(O-2-этилгексил)4.

Из них тетрагалогениды титана являются предпочтительными и четыреххлористый титан является особенно предпочтительным. Эти соединения титана могут использоваться по отдельности или в виде комбинации двух или более видов.

В качестве таких соединений магния и соединений титана могут использоваться также соединения, подробно описанные в указанной выше патентной литературе 1 и 2.

Для получения твердого компонента титанового катализатора (I) настоящего изобретения могут использоваться хорошо известные способы без какого-либо ограничения, за исключением использования сложных эфиров циклических соединений (а) и (b). Примеры предпочтительных способов включают следующие способы (Р-1)-(Р-4).

(Р-1) Способ, включающий контактирование твердого аддукта, состоящего из соединения магния и каталитического компонента (с), со сложными эфирами циклических соединений (а) и (b) и жидким соединением титана во взвешенном состоянии в присутствии инертного углеводородного растворителя.

(Р-2) Способ, включающий многократное контактирование твердого аддукта, состоящего из соединения магния и каталитического компонента (с), со сложными эфирами циклических соединений (а) и (b) и жидким соединением титана.

(Р-3) Способ, включающий многократное контактирование твердого аддукта, состоящего из соединения магния и каталитического компонента (с), со сложными эфирами циклических соединений (а) и (b) и жидким соединением титана во взвешенном состоянии в присутствии инертного углеводородного растворителя.

(Р-4) Способ, включающий контактирование жидкого соединения магния, состоящего из соединения магния и каталитического компонента (с), с жидким соединением титана и сложными эфирами циклических соединений (а) и (b).

При получении твердого компонента титанового катализатора (I) температура реакции находится предпочтительно в диапазоне от -30°С до 150°С, более предпочтительно от -25°С до 140°С, еще более предпочтительно от -25°С до 130°С.

Получение твердого компонента титанового катализатора (I) можно проводить, в случае необходимости, в среде хорошо известных растворителей. Примеры растворителей включают ароматические углеводороды с низкой полярностью, такие как толуол, и широко известные алифатические углеводороды и алициклические углеводороды, такие как гептан, гексан, октан, декан и циклогексан. Из них алифатические углеводороды являются предпочтительными.

В случае проведения реакции полимеризации олефинов с использованием полученного выше твердого компонента титанового катализатора (I), эффект получения полимера с широким молекулярно-весовым распределением сочетается с активностью катализатора и высокой стереорегулярностью получающегося полимера на более высоком уровне.

Каталитический компонент (с)

Каталитический компонент (с), используемый для образования твердого аддукта или жидкого соединения магния, предпочтительно представляет собой хорошо известное соединение, способное растворять вышеупомянутое соединение магния при температуре от комнатной температуры до приблизительно 300°С, и предпочтительные примеры таких соединений включают спирты, альдегиды, амины, карбоновые кислоты и их смеси. В качестве таких соединений могут быть указаны соединения, подробно описанные, например, в вышеуказанной патентной литературе 1 и 2.

Примеры спиртов, способных растворять соединение магния, включают:

алифатические спирты, такие как метанол, этанол, пропанол, бутанол, изобутанол, этиленгликоль, 2-метилпентанол, 2-этилбутанол, н-гептанол, н-октанол, 2-этилгексанол, деканол и додеканол;

алициклические спирты, такие как циклогексанол и метилциклогексанол;

ароматические спирты, такие как бензиловый спирт и метилбензиловый спирт; и

алифатические спирты, имеющие алкоксигруппу, такой как н-бутилцеллозольв.

Примеры карбоновых кислот включают органические карбоновые кислоты, имеющие 7 или более атомов углерода, такие как каприловая кислота и 2-этилгексановая кислота.

Примеры альдегидов включают альдегиды, имеющие 7 или более углеродных атомов, такие как каприновый альдегид и 2-этилгексиловый альдегид.

Примеры аминов включают амины, имеющие 6 или более атомов углерода, такие как гептиламин, октиламин, нониламин, лауриламин и 2-этилгексиламин.

Предпочтительными каталитическими компонентами (с) являются вышеупомянутые спирты, а этанол, пропанол, бутанол, изобутанол, гексанол, 2-этилгексанол и деканол являются особенно предпочтительными.

Количество соединения магния и каталитического компонента (с), используемых для приготовления твердого аддукта или жидкого соединения магния, зависит от их типов, условий контактирования и т.д., но соединение магния используется в количестве 0,1-20 мол./л, предпочтительно 0,5-5 мол./л на единицу объема каталитического компонента (с). При необходимости в комбинации может использоваться инертная к твердому аддукту среда. Предпочтительные примеры инертной среды включают хорошо известные углеводородные соединения, такие как гептан, гексан, октан и декан.

Соотношение между магнием в полученном твердом аддукте или жидком соединении магния и каталитическим компонентом (с) не может быть определено без разбора, так как зависит от типа используемого соединения. Однако количество каталитического компонента (с) предпочтительно составляет не менее 2,0 мол., более предпочтительно не менее 2,2 мол., еще более предпочтительно не менее 2,3 мол., особенно предпочтительно не менее 2,4 мол., но не более чем 5 мол., на 1 мол. магния в соединении магния.

Сложные эфиры ароматических карбоновых кислот и/или соединения, имеющие две или более простые эфирные связи через множество атомов углерода

Твердый компонент титанового катализатора (I) данного изобретения может далее содержать сложный эфир ароматической карбоновой кислоты и/или соединение, имеющее две или более простые эфирные связи через множество атомов углерода (также называемый в дальнейшем "каталитический компонент (d)"). Когда твердый компонент титанового катализатора (I) данного изобретения содержит каталитический компонент (d), иногда может увеличиваться каталитическая активность, иногда может повышаться стереорегулярность и иногда может далее расширяться молекулярно-весовое распределение.

В качестве каталитических компонентов (d) могут использоваться без ограничения широко известные сложные эфиры ароматических карбоновых кислот и полиэфирные соединения, которые предпочтительно использовались в качестве катализаторов полимеризации олефинов ранее, такие, как описанные, например, в вышеупомянутой патентной литературе 1 и патентной публикации Японии №354714/2001 соединения.

Примеры сложных эфиров ароматических карбоновых кислот включают моноэфиры ароматических карбоновых кислот, такие как сложные эфиры бензойной кислоты (этилбензоат и т.п.) и сложные эфиры толуиловой кислоты, и сложные эфиры ароматических поликарбоновых кислот, такие как сложные эфиры фталевой кислоты. Из них сложные эфиры ароматических поликарбоновых кислот являются предпочтительными, сложные эфиры фталевой кислоты являются более предпочтительными. В качестве сложных эфиров фталевой кислоты особенно предпочтительными являются алкиловые эфиры фталевой кислоты, такие как этилфталат, н-бутил фталат, изобутилфталат, гексилфталат и гептилфталат, более предпочтительно диизобутилфталат.

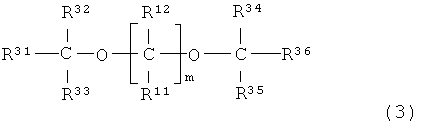

Полиэфирное соединение более конкретно является соединением, представленным следующей формулой (3).

В формуле (3) m является целым числом от 1 до 10, более предпочтительно целым числом от 3 до 10, особенно предпочтительно целым числом от 3 до 5. R11, R12 и R31-R36 - каждый независимо представляет атом водорода или заместитель, имеющий по крайней мере один элемент, выбранный из углерода, водорода, кислорода, фтора, хлора, брома, иода, азота, серы, фосфора, бора и кремния.

R11 и R12 - каждый предпочтительно представляет углеводородную группу из 1-10 атомов углерода, более предпочтительно углеводородную группу из 2-6 атомов углерода, и R31-R36 - каждый предпочтительно является атомом водорода или углеводородной группой из 1-6 атомов углерода.

R11 и R12 - каждый представляет метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, изопентильную группу, неопентильную группу, гексильную группу, гептильную группу, октильную группу, 2-этилгексильную группу, децильную группу, циклопентильную группу или циклогексильную группу, и каждый их них предпочтительно является этильной группой, н-пропильной группой, изопропильной группой, н-бутильной группой или изобутильной группой.

R31-R36 - каждый представляет атом водорода, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу или изобутильную группу и каждый из них предпочтительно является атомом водорода или метильной группой.

Группы R11, R12 и R31-R36, предпочтительно R11 и R12, произвольно могут образовывать кольцо, отличное от бензольного кольца, и в главной цепи может содержаться другой, нежели углеродный, атом.

Примеры соединений, имеющих две или более простые эфирные связи, включают:

монозамещенные диалкоксипропаны, такие как

2-изопропил-1,3-диметоксипропан,

2-s-бутил-1,3-диметоксипропан и

2-кумил-1,3-диметоксипропан;

дизамещенные диалкоксипропаны, такие как

2-изопропил-2-изобутил-1,3-диметоксипропан,

2,2-дициклогексил-1,3-диметоксипропан,

2-метил-2-изопропил-1,3-диметоксипропан,

2-метил-2-циклогексил-1,3-диметоксипропан,

2-метил-2-изобутил-1,3-диметоксипропан,

2,2-диизобутил-1,3-диметоксипропан,

2,2-бис(циклогексилметил)-1,3-диметоксипропан,

2,2-диизобутил-1,3-диэтоксипропан,

2,2-диизобутил-1,3-дибутоксипропан,

2,2-ди-s-бутил-1,3-диметоксипропан,

2,2-динеопентил-1,3-диметоксипропан,

2-изопропил-2-изопентил-1,3-диметоксипропан и

2-циклогексил-2-циклогексилметил-1,3-диметоксипропан;

диалкоксиалканы, такие как

2,3-дициклогексил-1,4-диметоксибутан,

2,3-дициклогексил-1,4-диэтоксибутан,

2,3-диизопропил-1,4-диэтоксибутан,

2,4-дифенил-1,5-диметоксипентан,

2,5-дифенил-1,5-диметоксигексан,

2,4-диизопропил-1,5-диметоксипентан,

2,4-диизобутил-1,5-диметоксипентан и

2,4-диизоамил-1,5-диметоксипентан;

триалкоксиалканы, такие как

2-метил-2-метоксиметил-1,3-диметоксипропан,

2-циклогексил-2-этоксиметил-1,3-диэтоксипропан и

2-циклогексил-2-метоксиметил-1,3-диметоксипропан; и

диалкоксициклоалканы, такие как

2,2-диизобутил-1,3-диметокси-4-циклогексен,

2-изопропил-2-изоамил-1,3-диметокси-4-циклогексен,

2-циклогексил-2-метоксиметил-1,3-диметокси-4-циклогексен,

2-изопропил-2-метоксиметил-1,3-диметокси-4-циклогексен,

2-изобутил-2-метоксиметил-1,3-диметокси-4-циклогексен,

2-циклогексил-2-этоксиметил-1,3-диметокси-4-циклогексен,

2-изопропил-2-этоксиметил-1,3-диметокси-4-циклогексен и

2-изобутил-2-этоксиметил-1,3-диметокси-4-циклогексен.

Из них предпочтительными являются 1,3-диэфиры и особенно предпочтительны 2-изопропил-2-изобутил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-изопентил-1,3-диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан и 2,2-бис(циклогексилметил)-1,3-диметоксипропан.

Эти соединения могут использоваться отдельно или могут использоваться в виде комбинации двух или более типов.

Сложные эфиры циклических соединений (а) и (b), каталитический компонент (с) и каталитический компонент (d) принадлежат к соединениям, называемым специалистами в данной области донорами электронов. Известно, что доноры электронов увеличивают стереорегулярность получающегося полимера, регулируют распределение состава получающегося полимера, оказывают коагулирующее действие, регулирующее форму или диаметр частиц катализатора, и т.д., при сохранении высокой активности катализатора.