Область техники, к которой относится изобретение

Данное изобретение относится к катализатору полимеризации олефина и способу полимеризации олефина с его использованием. Говоря более конкретно, данное изобретение относится к катализатору полимеризации олефина, который может быть получен по простому способу, демонстрирует желательную активность при полимеризации, может обеспечить получение полиолефина, характеризующегося низким индексом расплава и высокой молекулярной массой, и может регулировать молекулярно-массовое распределение и состав полученных олефиновых полимера или сополимера. При использовании катализатора полимеризации олефина и способа полимеризации олефина может быть получен олефиновый полимер, обладающий желательными физическими свойствами.

Уровень техники

Для получения полиолефина, в особенности этиленового полимера или сополимера этилен/α-олефин, характеризующихся хорошими ударной вязкостью и прозрачностью, использовали систему металлоценового катализатора, состоящую из металлоорганического соединения (в общем случае металлоцена) и активатора, такого как алюмоксан, как это продемонстрировано в немецком патенте №3007725, патентах США №№4404344, 4874880, 5324800 и тому подобном. Металлоорганическое соединение содержит лиганды, такие как циклопентадиенильная группа, инденильная группа, циклогептадиенильная группа и флуоренильная группа, для регулирования стереорегулярности и молекулярной массы полученного полимера. Недавно металлоценовое соединение и активатор стали наносить на неорганический носитель для получения неоднородного твердого катализатора, и неоднородный твердый катализатор используют для способа суспензионной или газофазной полимеризации при регулировании формы частиц полученного полимера, как это продемонстрировано в патенте США №4808561 и корейской патентной заявке №1998-44308. Однако, обычная система металлоценового катализатора требует наличия в качестве катализатора металлоценового соединения, которое получают на нескольких стадиях реакции в усложненных условиях проведения реакции. Поэтому обычная система металлоценового катализатора увеличивает технологическую себестоимость полиолефина, а полиолефин, имеющий высокую молекулярную массу, не может быть получен легко.

Раскрытие изобретения

Решаемая задача.

Поэтому цель настоящего изобретения заключается в предложении катализатора полимеризации олефина, который может быть получен по простому способу и может обладать различными каталитическими свойствами в соответствии с комбинацией его компонентов. Катализатор полимеризации олефина демонстрирует желательную активность при полимеризации и может обеспечивать получение полимера с заданными свойствами, имеющего относительно высокую молекулярную массу и, таким образом, желателен с коммерческой точки зрения.

Другая цель настоящего изобретения заключается в предложении катализатора полимеризации олефина, который легко может регулировать молекулярную массу, молекулярно-массовое распределение и состав полученных олефиновых полимера или сополимера.

Еще одна цель настоящего изобретения заключается в предложении способа полимеризации олефина с использованием катализатора полимеризации олефина.

Техническое решение задачи

Для достижения данных и других целей настоящее изобретение предлагает катализатор полимеризации олефина, содержащий: органическое соединение, описывающееся формулой 1; металлоорганическое соединение, описывающееся формулой 2; органическое соединение переходного металла, описывающееся формулой 3; и алюмоксан,

Формула 1

R1-H или R1-Q-R1,

в формуле 1 R1 представляет собой циклическую гидрокарбильную группу, содержащую от 5 до 30 атомов углерода и, по меньшей мере, 2 сопряженные двойные связи, a Q представляет собой двухвалентную группу для связывания мостиком групп R1, выбираемую из группы, состоящей из (CR5 2)b, (SiR5 2)b, (GeR5 2)b, NR5 и PR5, где заместитель R5 независимо представляет собой атом водорода, алкильный радикал, содержащий от 1 до 20 атомов углерода, циклоалкильный радикал, содержащий от 3 до 20 атомов углерода, алкенильный радикал, содержащий от 1 до 20 атомов углерода, арильный радикал, содержащий от 6 до 20 атомов углерода, алкиларильный радикал, содержащий от 7 до 20 атомов углерода, или арилалкильный радикал, содержащий от 7 до 20 атомов углерода, b представляет собой целое число в диапазоне от 1 до 4, в случае Q в виде (CR5 2)b, (SiR5 2)b или (GeR5 2)b два заместителя R5, которые связаны с углеродом (С), кремнием (Si), германием (Ge), могут быть соединены друг с другом с образованием кольца, содержащего от 2 до 7 атомов углерода;

Формула 2

М1R2 mR3 nR4 pR6 q,

в формуле 2 M1 представляет собой элемент, выбираемый из группы, состоящей из элементов групп 1, 2, 12, 13 и 14 периодической таблицы, R2, R3, R4 и R6 независимо представляют собой гидрокарбильную группу, содержащую от 1 до 24 атомов углерода, амидную группу, алкоксигруппу или атом галогена, m, n, p и q независимо составляют 0 или 1, а сумма m+n+p+q равна валентности М1;

Формула 3

M2R7 rXs,

в формуле 3 М2 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), R7 представляет собой циклическую гидрокарбильную группу, содержащую от 5 до 30 атомов углерода и, по меньшей мере, 2 сопряженные двойные связи, Х представляет собой атом галогена, r составляет 0 или 1, s представляет собой целое число 3 или 4, а сумма r+s равна валентности металла М2.

Настоящее изобретение также предлагает катализатор полимеризации олефина, в котором катализатор, содержащий органическое соединение, описывающееся формулой 1, металлоорганическое соединение, описывающееся формулой 2, органическое соединение переходного металла, описывающееся формулой 3, и алюмоксан, вводят в контакт с органическим или неорганическим носителем.

Настоящее изобретение также предлагает способ полимеризации олефина, включающий стадию полимеризации, по меньшей мере, одного олефина в присутствии катализатора полимеризации.

Достигаемые технические результаты

Катализатор полимеризации олефина, соответствующий настоящему изобретению, может включать различные комбинации в результате выбора органического соединения, металлоорганического соединения и органического соединения переходного металла и может приводить к получению различных полимеров, имеющих относительно высокую молекулярную массу в соответствии с потребностью пользователя. Катализатор может быть получен по простому способу, который сводит к минимуму время изготовления и стадии изготовления при получении катализатора. Катализатор полимеризации олефина демонстрирует желательную активность при полимеризации, что увеличивает производительность по полиолефину. В дополнение к этому, при использовании способа полимеризации олефина, соответствующего настоящему изобретению, молекулярную массу, молекулярно-массовое распределение и состав полученных олефиновых полимера или сополимера легко можно контролировать в процессе полимеризации в однородной фазе (растворная полимеризация) или в неоднородной фазе (газофазная или суспензионная полимеризация).

Способ осуществления изобретения

Далее в настоящем документе настоящее изобретение будет описываться подробно для того, чтобы специалист в соответствующей области техники легко бы реализовал настоящее изобретение.

Катализатор полимеризации олефина настоящего изобретения может быть получен в результате перемешивания органического соединения, описывающегося формулой 1;

металлоорганического соединения, описывающегося формулой 2; органического соединения переходного металла, описывающегося формулой 3; и алюмоксана.

Формула 1

R1-H или R1-Q-R1

В формуле 1 R1 представляет собой гидрокарбильную группу, содержащую от 5 до 30 атомов углерода и, по меньшей мере, 2 сопряженные двойные связи, a Q представляет собой двухвалентную группу для связывания мостиком групп R1, выбираемую из группы, состоящей из (CR5 2)b, (SiR5 2)b, (GeR5 2)b, NR5 и PR5, где заместитель R5 независимо представляет собой атом водорода, алкильный радикал, содержащий от 1 до 20 атомов углерода, циклоалкильный радикал, содержащий от 3 до 20 атомов углерода, алкенильный радикал, содержащий от 1 до 20 атомов углерода, арильный радикал, содержащий от 6 до 20 атомов углерода, алкиларильный радикал, содержащий от 7 до 20 атомов углерода, или арилалкильный радикал, содержащий от 7 до 20 атомов углерода, b представляет собой целое число в диапазоне от 1 до 4, в случае Q в виде (CR5 2)b, (SiR5 2)b или (GeR5 2)b два заместителя R5, которые связаны с углеродом (С), кремнием (Si), германием (Ge), могут быть соединены друг с другом с образованием кольца, содержащего от 2 до 7 атомов углерода.

Формула 2

М1R2 mR3 nR4 pR6 q

В формуле 2 М1 представляет собой элемент, выбираемый из группы, состоящей из элементов групп 1, 2, 12, 13 и 14 периодической таблицы, R2, R3, R4 и R6 независимо представляют собой гидрокарбильную группу, содержащую от 1 до 24 атомов углерода, амидную группу, алкоксигруппу или атом галогена, m, n, p и q независимо составляют 0 или 1, а сумма m+n+p+q равна валентности М1.

Формула 3

M2R7 rXs

В формуле 3 М2 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), R7 представляет собой циклическую гидрокарбильную группу, содержащую от 5 до 30 атомов углерода и, по меньшей мере, 2 сопряженные двойные связи, Х представляет собой атом галогена, r составляет 0 или 1, s представляет собой целое число 3 или 4, а сумма r+s равна валентности металла М2.

Разъяснения по органическому соединению, описывающемуся формулой 1, представляют собой следующее.

R1 представляет собой циклическую гидрокарбильную группу, содержащую от 5 до 30 атомов углерода и, по меньшей мере, 2 сопряженные двойные связи. Циклическая гидрокарбильная группа, содержащая от 5 до 30 атомов углерода и, по меньшей мере, 2 сопряженные двойные связи, может быть замещенной или незамещенной, а количество сопряженных двойных связей предпочтительно находится в диапазоне от 2 до 4, а более предпочтительно составляет 2 или 3. Количество атомов углерода в циклической гидрокарбильной группе предпочтительно находится в диапазоне от 5 до 13. Примеры циклической гидрокарбильной группы включают циклопентадиеновую, замещенную циклопентадиеновую, инденовую, замещенную инденовую, азуленовую, замещенную азуленовую, флуореновую, замещенную флуореновую группу и тому подобное. Группа R1 может быть частично замещенной заместителями в количестве от 1 до 6. Заместитель может быть выбран из группы, состоящей из алкильной группы, содержащей от 1 до 20 атомов углерода, алкенильной группы, содержащей от 3 до 20 атомов углерода, циклоалкильной группы, содержащей от 3 до 20 атомов углерода, галогеналкильной группы, содержащей от 1 до 20 атомов углерода, арильной группы, содержащей от 6 до 20 атомов углерода, арилалкильной группы, содержащей от 6 до 20 атомов углерода, арилсилильной группы, содержащей от 6 до 20 атомов углерода, алкиларильной группы, содержащей от 6 до 20 атомов углерода, алкоксигруппы, содержащей от 1 до 20 атомов углерода, алкилсилоксигруппы, содержащей от 1 до 20 атомов углерода, арилоксигруппы, содержащей от 6 до 20 атомов углерода, атома галогена, аминогруппы и их смесей. Q представляет собой двухвалентную группу для связывания мостиком групп R1 выбираемую из группы, состоящей из (CR5 2)b, (SiR5 2)b, (GeR5 2)b, NR5 и PR5, где заместитель R5 независимо представляет собой атом водорода, алкильный радикал, содержащий от 1 до 20 атомов углерода, циклоалкильный радикал, содержащий от 3 до 20 атомов углерода, алкенильный радикал, содержащий от 1 до 20 атомов углерода, арильный радикал, содержащий от 6 до 20 атомов углерода, алкиларильный радикал, содержащий от 7 до 20 атомов углерода, или арилалкильный радикал, содержащий от 7 до 20 атомов углерода, b представляет собой целое число в диапазоне от 1 до 4, предпочтительно целое число 1 или 2, в случае когда Q представляют собой (CR5 2)b, (SiR5 2)b или (GeR5 2)b, два заместителя R5, которые связаны с углеродом (С), кремнием (Si), германием (Ge), могут быть соединены друг с другом с образованием кольца, содержащего от 2 до 7 атомов углерода.

Неограничивающие примеры органического соединения, описывающегося формулой 1, включают циклопентадиен, метилциклопентадиен, 1,2,3,4-тетраметилциклопентадиен, пентаметилциклопентадиен, этилциклопентадиен, пропилциклопентадиен, бутилциклопентадиен, изобутилциклопентадиен, октадецилциклопентадиен, циклопентилциклопентадиен, циклогексилциклопентадиен, 1,3-бутилметилциклопентадиен, инден, 1-метилинден, 2-метилинден, 1-этилинден, 2-этилинден, 1-пропилинден, 2-пропилинден, 2-фенилинден, 3-фенилинден, флуорен и тому подобное, которые могут быть использованы индивидуально или в виде смесей из двух и более компонентов.

Другие неограничивающие примеры органического соединения, описывающегося формулой 1, включают бис(инденил)этан, бис(4,5,6,7-тетрагидро-1-инденил)этан, 1,3-пропандиил-бис(инден), 1,3-пропандиил-бис(4,5,6,7-тетрагидро-1-инден), пропилен-бис(инден), дифенилметилен-бис(инден), пропилен-бис(флуорен), дифенилметилен-бис(флуорен) и тому подобное, которые могут быть использованы индивидуально или в виде смесей из двух и более компонентов.

Разъяснения по металлоорганическому соединению, описывающемуся формулой 2, представляют собой следующее.

В формуле 2 М1 представляет собой элемент, выбираемый из группы, состоящей из элементов групп 1, 2, 12, 13 и 14 периодической таблицы. Примеры М1 включают литий (Li), натрий (Na), калий (К), магний (Mg), цинк (Zn), бор (В), алюминий (Аl), галлий (Ga), индий (In), таллий (Тl) и тому подобное. Предпочтительно М1 представляет собой литий (Li), натрий (Na), магний (Mg) или алюминий (Аl). R2, R3, R4 и R6 независимо представляют собой гидрокарбильную группу, содержащую от 1 до 24 атомов углерода, предпочтительно гидрокарбильную группу, содержащую от 1 до 12 атомов углерода, амидную группу, алкоксигруппу или атом галогена. Говоря конкретно, R2, R3, R4 и R6 могут представлять собой алкильную группу, такую как метильная, этильная, пропильная, изопропильная, бутильная, трет-бутильная, изобутильная, пентильная, гексильная, октильная и тому подобная, циклоалкильную группу, такую как циклопентильная, циклогексильная, циклогептильная и тому подобная, арильную группу, такую как фенильная, арилалкильную группу, такую как бензильная и тому подобная. m, n, p и q независимо представляют собой целое число 0 или 1, а сумма m+n+р+q равна валентности М1.

Неограничивающие примеры металлоорганического соединения, описывающегося формулой 2, включают литий, натрий, калий, магний, алюминий, метиллитий, этиллитий, пропиллитий, бутиллитий, изобутиллитий, литийамид, литийдиметиламид, бензилмагнийбромид, бутилмагнийхлорид, бутилмагнийбромид, этилмагнийбромид, дибутилмагний, гептилбутилмагний, дигептилмагний, триэтилалюминий, триметилалюминий, триизобутилалюминий, таллийэтоксид, диэтилцинк, диметилцинк и тому подобное, что может быть использовано индивидуально или в виде смесей из двух и более компонентов.

Разъяснения по органическому соединению переходного металла, описывающемуся формулой 3, представляют собой следующее.

В формуле 3 М2 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), R7 представляет собой незамещенную или замещенную циклическую гидрокарбильную группу, содержащую от 5 до 30 атомов углерода и, по меньшей мере, 2 сопряженные двойные связи. Количество сопряженных двойных связей предпочтительно находится в диапазоне от 2 до 4, а более предпочтительно составляет 2 или 3, и количество атомов углерода в циклической гидрокарбильной группе предпочтительно находится в диапазоне от 5 до 13. Конкретные примеры R7 включают циклопентадиенильную, замещенную циклопентадиенильную, инденильную, замещенную инденильную, азуленильную, замещенную азуленильную, флуоренильную, замещенную флуоренильную группу и тому подобное. Группа R7 может быть частично замещенной заместителями в количестве от 1 до 6. Заместитель может быть выбран из группы, состоящей из алкильной группы, содержащей от 1 до 20 атомов углерода, циклоалкильной группы, содержащей от 3 до 20 атомов углерода, галогеналкильной группы, содержащей от 1 до 20 атомов углерода, арильной группы, содержащей от 6 до 20 атомов углерода, арилалкильной группы, содержащей от 6 до 20 атомов углерода, арилсилильной группы, содержащей от 6 до 20 атомов углерода, алкиларильной группы, содержащей от 6 до 20 атомов углерода, алкоксигруппы, содержащей от 1 до 20 атомов углерода, алкилсилоксигруппы, содержащей от 1 до 20 атомов углерода, арилоксигруппы, содержащей от 6 до 20 атомов углерода, атома галогена, аминогруппы и их смесей. А именно, R7 может представлять собой ту же самую гидрокарбильную группу, что и определенная для R1 из формулы 1. В формуле 3 Х представляет собой атом галогена, r представляет собой целое число 0 или 1, s представляет собой целое число 3 или 4, а сумма r+s равна валентности металла М2.

Неограничивающие примеры органического соединения переходного металла, описывающегося формулой 3, включают фторид титана, хлорид титана, бромид титана, иодид титана, фторид циркония, хлорид циркония, бромид циркония, иодид циркония, фторид гафния, хлорид гафния, бромид гафния, иодид гафния, циклопентадиенилтитантрифторид, циклопентадиенилтитантрихлорид, циклопентадиенилтитантрибромид, циклопентадиенилтитантрииодид, циклопентадиенилцирконийтрифторид, циклопентадиенилцирконийтрихлорид, циклопентадиенилцирконийтрибромид, циклопентадиенилцирконийтрииодид, циклопентадиенилгафнийтрифторид, циклопентадиенилгафнийтрихлорид, циклопентадиенилгафнийтрибромид, циклопентадиенилгафнийтрииодид, метилциклопентадиенилтитантрифторид, метилциклопентадиенилтитантрихлорид, метилциклопентадиенилтитантрибромид, метилциклопентадиенилтитантрииодид, метилциклопентадиенилцирконийтрифторид, метилциклопентадиенилцирконийтрихлорид, метилциклопентадиенилцирконийтрибромид, метилциклопентадиенилцирконийтрииодид, метилциклопентадиенилгафнийтрифторид, метилциклопентадиенилгафнийтрихлорид, метилциклопентадиенилгафнийтрибромид, метилциклопентадиенилгафнийтрииодид, бутилциклопентадиенилтитантрифторид, бутилциклопентадиенилтитантрихлорид, бутилциклопентадиенилтитантрибромид, бутилциклопентадиенилтитантрииодид, бутилциклопентадиенилцирконийтрифторид, бутилциклопентадиенилцирконийтрихлорид, бутилциклопентадиенилцирконийтрибромид, бутилциклопентадиенилцирконийтрииодид, бутилциклопентадиенилгафнийтрифторид, бутилциклопентадиенилгафнийтрихлорид, бутилциклопентадиенилгафнийтрибромид, бутилциклопентадиенилгафнийтрииодид, пентаметилциклопентадиенилтитантрифторид, пентаметилциклопентадиенилтитантрихлорид, пентаметилциклопентадиенилтитантрибромид, пентаметилциклопентадиенилтитантрииодид, пентаметилциклопентадиенилцирконийтрифторид, пентаметилциклопентадиенилцирконийтрихлорид, пентаметилциклопентадиенилцирконийтрибромид, пентаметилциклопентадиенилцирконийтрииодид, пентаметилциклопентадиенилгафнийтрифторид, пентаметилциклопентадиенилгафнийтрихлорид, пентаметилциклопентадиенилгафнийтрибромид, пентаметилциклопентадиенилгафнийтрииодид, инденилтитантрифторид, инденилтитантрихлорид, инденилтитантрибромид, инденилтитантрииодид, инденилцирконийтрифторид, инденилцирконийтрихлорид, инденилцирконийтрибромид, инденилцирконийтрииодид, инденилгафнийтрифторид, инденилгафнийтрихлорид, инденилгафнийтрибромид, инденилгафнийтрииодид, 4,5,6,7-тетрагидроинденилтитантрифторид, 4,5,6,7-тетрагидроинденилтитантрихлорид, 4,5,6,7-тетрагидроинденилтитантрибромид, 4,5,6,7-тетрагидроинденилтитантрииодид, 4,5,6,7-тетрагидроинденилцирконийтрифторид, 4,5,6,7-тетрагидроинденилцирконийтрихлорид, 4,5,6,7-тетрагидроинденилцирконийтрибромид, 4,5,6,7-тетрагидроинденилцирконийтрииодид, 4,5,6,7-тетрагидроинденилгафнийтрифторид, 4,5,6,7-тетрагидроинденилгафнийтрихлорид, 4,5,6,7-тетрагидроинденилгафнийтрибромид, 4,5,6,7-тетрагидроинденилгафнийтрииодид, метилинденилтитантрифторид, метилинденилтитантрихлорид, метилинденилтитантрибромид, метилинденилтитантрииодид, метилинденилцирконийтрифторид, метилинденилцирконийтрихлорид, метилинденилцирконийтрибромид, метилинденилцирконийтрииодид, метилинденилгафнийтрифторид, метилинденилгафнийтрихлорид, метилинденилгафнийтрибромид, метилинденилгафнийтрииодид, фенилинденилтитантрифторид, фенилинденилтитантрихлорид, фенилинденилтитантрибромид, фенилинденилтитантрииодид, фенилинденилцирконийтрифторид, фенилинденилцирконийтрихлорид, фенилинденилцирконийтрибромид, фенилинденилцирконийтрииодид, фенилинденилгафнийтрифторид, фенилинденилгафнийтрихлорид, фенилинденилгафнийтрибромид, фенилинденилгафнийтрииодид, флуоренилтитантрифторид, флуоренилтитантрихлорид, флуоренилтитантрибромид, флуоренилтитантрииодид, флуоренилцирконийтрифторид, флуоренилцирконийтрихлорид, флуоренилцирконийтрибромид, флуоренилцирконийтрииодид, флуоренилгафнийтрифторид, флуоренилгафнийтрихлорид, флуоренилгафнийтрибромид, флуоренилгафнийтрииодид и тому подобное, что может быть использовано индивидуально или в виде смесей из двух и более компонентов.

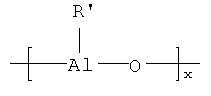

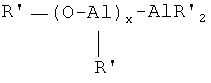

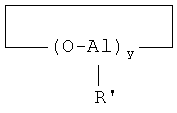

Алюмоксан используют в качестве активатора и для акцептирования примесей, и он может описываться следующей далее формулой 4.

Формула 4

В формуле 4 R' представляет собой гидрокарбильный радикал, содержащий от 1 до 10 атомов углерода, а x представляет собой целое число в диапазоне от 1 до 70.

Алюмоксан может обладать линейной, циклической или сетчатой структурой, и линейный алюмоксан может описываться следующей далее формулой 5, а циклический алюмоксан может описываться следующей далее формулой 6.

Формула 5

Формула 6

В формулах 4 и 5 R' представляет собой гидрокарбильный радикал, а предпочтительно линейный или разветвленный алкильный радикал, содержащий от 1 до 10 атомов углерода. Более предпочтительно большинство R' представляет собой метальные группы, x представляет собой целое число в диапазоне от 1 до 50, а предпочтительно целое число в диапазоне от 10 до 40, у представляет собой целое число в диапазоне от 3 до 50, а предпочтительно целое число в диапазоне от 10 до 40.

Алкилалюмоксан коммерчески доступен, и неограничивающие примеры алкилалюмоксана включают метилалюмоксан, этилалюмоксан, бутилалюмоксан, изобутилалюмоксан, гексилалюмоксан, октилалюмоксан, децилалюмоксан и тому подобное. Алюмоксан коммерчески доступен в различных формах углеводородных растворов. Предпочтительный алюмоксан представляет собой раствор алюмоксана в ароматическом углеводороде, а более предпочтительным алюмоксаном является алюмоксан, растворенный в толуоле. В настоящем изобретении могут быть использованы индивидуальный алюмоксан или смеси более, чем одного алюмоксана. Алкилалюмоксан может быть получен по различным обычным способам. Например, алкилалюмоксан может быть получен в результате добавления надлежащего количества воды к триалкилалюминию или в результате проведения реакции между гидрокарбильным соединением, содержащим воду или неорганическую гидратированную соль, и триалкилалюминием. Обычно получают смесь линейного алюмоксана и циклического алюмоксана.

Катализатор полимеризации олефина, соответствующий настоящему изобретению, может быть получен в результате перемешивания от 0,2 до 20 моль, предпочтительно от 0,5 до 10 моль, органического соединения, описывающегося формулой 1, от 0,22 до 22 моль, предпочтительно от 0,55 до 11 моль, металлоорганического соединения, описывающегося формулой 2, и от 1 до 100000 моль, предпочтительно от 5 до 2500 моль, алюминия алюмоксана, в расчете на 1 моль органического соединения переходного металла, описывающегося формулой 3.

Соединения могут быть перемешаны без конкретных ограничений. Например, четыре соединения могут быть одновременно перемешаны в течение периода времени продолжительностью от 5 минут до 24 часов, предпочтительно от 15 минут до 16 часов. В альтернативном варианте, сначала перемешивают органическое соединение, описывающееся формулой 1, металлоорганическое соединение, описывающееся формулой 2, и алюмоксан в течение периода времени продолжительностью от 5 минут до 10 часов, предпочтительно от 15 минут до 4 часов, а после этого сюда добавляют реакционную смесь органического соединения переходного металла, описывающегося формулой 3, и алюмоксана и проводят перемешивание в течение периода времени продолжительностью от 5 минут до 24 часов, предпочтительно от 15 минут до 16 часов. 4 соединения могут быть перемешаны различным образом и обычно перемешаны в инертной атмосфере азота или аргона в отсутствие растворителя или в присутствии инертного углеводородного растворителя, такого как гептан, гексан, бензол, толуол, ксилол или их смеси. Температура способа перемешивания находится в диапазоне от 0 до 150°С, предпочтительно от 10 до 90°С. Раствор катализатора, в котором катализатор гомогенно растворен в углеводородном растворителе, может быть использован в том виде, как есть, или катализатор может быть использован в состоянии твердого порошка, из которого растворитель удален. Катализатор в состоянии твердого порошка может быть получен в результате проведения реакции осаждения для раствора катализатора и отверждения осадка.

Настоящее изобретение также предлагает катализатор полимеризации олефина, в котором катализатор, содержащий органическое соединение, описывающееся формулой 1, металлоорганическое соединение, описывающееся формулой 2, органическое соединение переходного металла, описывающееся формулой 3, и алюмоксан, вводят в контакт с органическим или неорганическим носителем. Поэтому катализатор настоящего изобретения может быть нанесен на носитель или может образовывать нерастворимую частицу совместно с носителем.

Способ введения катализатора настоящего изобретения в контакт с носителем будет разъяснен, но настоящее изобретение следующими далее способами не ограничивается.

Сначала получают катализатор в состоянии раствора в результате перемешивания органического соединения, описывающегося формулой 1, металлоорганического соединения, описывающегося формулой 2, органического соединения переходного металла, описывающегося формулой 3, и алюмоксана, и катализатор вводят в контакт с пористым носителем (например, носителем на основе диоксида кремния, характеризующимся размерами пор в диапазоне от 50 до 500 Ǻ и объемом пор в диапазоне от 0,1 до 5,0 см3/г) для получения суспензии. После этого катализатор в состоянии суспензии подвергают обработке акустической волной или осциллирующей волной, имеющих частоту в диапазоне от 1 до 10000 кГц, при температуре в диапазоне от 0°С до 120°С в течение периода времени продолжительностью от 1 до 6 часов для однородной инфильтрации компонентов катализатора в поры носителя. И затем суспензию катализатора высушивают в вакууме или в потоке азота для получения катализатора в состоянии твердого порошка.

Акустическая волна или осциллирующая волна предпочтительно представляют собой ультразвуковые волны, а более предпочтительно имеют частоту в диапазоне от 20 до 500 кГц. После воздействия на катализатор акустической волной или осциллирующей волной способ введения в контакт катализатора и носителя может дополнительно включать стадию промывания нанесенного на носитель катализатора углеводородом, выбираемым из группы, состоящей из пентана, гексана, гептана, изопарафина, толуола, ксилола и их смесей.

Носитель может представлять собой материал, имеющий микропоры и большую площадь удельной поверхности, и включает неорганический носитель, такой как пористое неорганическое соединение, неорганическая соль и тому подобное, и органический носитель, такой как органическое соединение. Неорганический носитель может иметь любую форму, такую как порошок, частицы, чешуйки, фольга и волокна, при условии возможности сохранения формы в ходе исполнения функции носителя катализатора. Вне зависимости от формы неорганического носителя максимальная длина неорганического носителя в общем случае находится в диапазоне от 5 до 200 мкм, предпочтительно от 10 до 100 мкм, предпочтительная площадь удельной поверхности неорганического носителя находится в диапазоне от 50 до 1000 м2/г, а предпочтительный объем пор находится в диапазоне от 0,05 до 5 см3/г. В общем случае неорганический носитель перед использованием подвергают обработке для удаления из него воды или гидроксильной группы. Обработка может быть проведена в результате прокаливания носителя при температуре в диапазоне от 200°С до 900°С в инертной атмосфере, такой как воздух, азот, аргон и тому подобное.

Неограничивающие примеры неорганической соли или неорганического носителя включают диоксид кремния, оксид алюминия, боксит, цеолит, MgCl2, СаСl2 MgO, ZrO2, TiO2, В2O3, CaO, ZnO, BaO, ThO2 и их смеси, такие как SiO2-MgO, SiO2-Al2O3, SiO2-TiO2, SiO2-V2O5, SiO2-CrO3, SiO2-TiO2-MgO и тому подобное. К данным соединениям может быть добавлено небольшое количество карбоната, сульфата или нитрата.

Неограничивающие примеры органического носителя включают крахмал, циклодекстрин, синтетический полимер и тому подобное.

Примеры растворителя, который используют для введения катализатора настоящего изобретения в контакт с носителем, включают алифатический углеводородный растворитель, такой как пентан, гексан, гептан, октан, нонан, декан, ундекан, додекан и тому подобное; ароматический углеводородный растворитель, такой как бензол, монохлорбензол, дихлорбензол, трихлорбензол, толуол и тому подобное; и галогенированный алифатический углеводородный растворитель, такой как дихлорметан, трихлорметан, дихлорэтан, трихлорэтан и тому подобное. Для способа нанесения на носитель могут быть использованы растворитель или его смеси.

На катализатор полимеризации олефина настоящего изобретения, который вводят в контакт с носителем, ограничений не накладывают, но предпочтительно он содержит от 0,2 до 20 моль, предпочтительно от 0,5 до 10 моль, органического соединения, описывающегося формулой 1, и от 1 до 1000 моль, предпочтительно от 1 до 500 моль, алюминия алюмоксана, в расчете на 1 моль органического соединения переходного металла, описывающегося формулой 3.

Катализатор полимеризации олефина настоящего изобретения включает не только катализатор в состоянии однородного раствора, но также и катализатор, нанесенный на неорганический носитель (диоксид кремния, оксид алюминия, смесь диоксид кремния-оксид алюминия и тому подобное), или нерастворимые частицы катализатора и носителя.

Настоящее изобретение также предлагает способ полимеризации олефина, включающий стадию полимеризации, по меньшей мере, одного олефина в присутствии катализатора полимеризации настоящего изобретения.

Катализатор настоящего изобретения включает не только катализатор в состоянии однородного раствора, но также и катализатор, нанесенный на неорганический носитель (диоксид кремния, оксид алюминия, смесь диоксид кремния-оксид алюминия и тому подобное), или нерастворимые частицы катализатора и носителя. Таким образом, способ полимеризации олефина настоящего изобретения может быть реализован по реакции полимеризации в фазе раствора, фазе суспензии, фазе объема мономера или газовой фазе. Условия проведения реакций полимеризации могут варьироваться в соответствии с состоянием катализатора (гомогенная или гетерогенная фаза (фаза при нанесении на носитель)), способом полимеризации (растворная полимеризация, суспензионная полимеризация, газофазная полимеризация), целевыми свойствами полимера или формой полимера. Такая вариация легко может быть проведена специалистом в соответствующей области техники.

В случае проведения полимеризации в фазе раствора или фазе суспензии растворитель или олефин могут выступать в роли реакционной среды. Для полимеризации могут быть использованы один или два и более олефинов. Пример растворителя включает пропан, бутан, пентан, гексан, октан, декан, додекан, циклопентан, метилциклопентан, циклогексан, бензол, толуол, ксилол, дихлорметан, хлорэтан, 1,2-дихлорэтан, хлорбензол и тому подобное, а при желании могут быть использованы и смеси растворителей.

Катализатор полимеризации олефина настоящего изобретения может быть использован для сополимеризации мономера/сомономера, а также полимеризации мономера. Предпочтительные примеры олефина для полимеризации или сополимеризации включают α-олефины, циклические олефины, диены, триены, стиролы и тому подобное.

α-олефин включает алифатический олефин, содержащий от 2 до 12 атомов углерода, предпочтительно от 2 до 8 атомов углерода, говоря более конкретно, включает этилен, пропилен, бутен-1, пентен-1, 3-метилбутен-1, гексен-1, 4-метилпентен-1, 3-метилпентен-1, гептен-1, октен-1, децен-1, 4,4-диметил-1-пентен, 4,4-диэтил-1-гексен, 3,4-диметил-1-гексен и тому подобное, α-олефин может быть заполимеризован для получения индивидуального полимера, чередующегося сополимера, статистического сополимера или блок-сополимера. Сополимеризация α-олефина включает сополимеризацию этилена и α-олефина, содержащего от 2 до 12 атомов углерода, предпочтительно от 2 до 8 атомов углерода, (этилена и пропилена, этилена и бутена-1, этилена и гексена-1, этилена и 4-метилпентена-1, этилена и октена-1) и сополимеризацию пропилена и α-олефина, содержащего от 2 до 12 атомов углерода, предпочтительно от 2 до 8 атомов углерода, (пропилена и бутена-1, пропилена и 4-метилпентена-1, пропилена и 4-метилбутена-1, пропилена и гексена-1, пропилена и октена-1).

При сополимеризации этилена или пропилена и другого α-олефина количество другого α-олефина может быть меньшим, чем 90% (моль), в расчете на совокупное количество мономера. В случае обычного этиленового сополимера количество другого α-олефина может быть меньшим, чем 40% (моль), предпочтительно меньшим, чем 30% (моль), а более предпочтительно меньшим, чем 20% (моль), в расчете на совокупное количество мономера. В случае обычного пропиленового сополимера количество другого α-олефина может находиться в диапазоне от 1 до 90% (моль), предпочтительно от 5 до 90% (моль), а более предпочтительно от 10 до 70% (моль), в расчете на совокупное количество мономера.

Количество атомов углерода в циклическом олефине находится в диапазоне от 3 до 24, предпочтительно от 3 до 18. Примеры циклического олефина включают циклопентен, циклобутен, циклогексен, 3-метилциклогексен, циклооктен, тетрациклодецен, октациклодецен, дициклопентадиен, норборнен, 5-метил-2-норборнен,5-этил-2-норборнен, 5-изобутил-2-норборнен,5,6-диметил-2-норборнен,5,5,6-триметил-2-норборнен, этиленнорборнен и тому подобное. Циклический олефин может быть сополимеризован совместно с α-олефином, и количество циклического олефина находится в диапазоне от 1 до 50% (моль), предпочтительно от 2 до 50% (моль), в расчете на количество сополимера.

Предпочтительные диены и триены включают полиен, содержащий от 4 до 26 атомов углерода и две или три двойные связи. Конкретные примеры диенов и триенов включают 1,3-бутадиен, 1,4-пентадиен, 1,4-гексадиен, 1,5-гексадиен, 1,9-декадиен, 2-метил-1,3-бутадиен и тому подобное. Предпочтительные примеры стиролов включают стирол или замещенный стирол, замещенный алкильной группой, содержащей от 1 до 10 атомов углерода, алкоксигруппой, содержащей от 1 до 10 атомов углерода, галогеновой группой, аминогруппой, силильной группой, галогенированной алкильной группой и тому подобным.

При проведении полимеризации или сополимеризации олефина при использовании катализатора настоящего изобретения количество органического соединения переходного металла, описывающегося формулой 3, может варьироваться в широком диапазоне. Однако концентрация центрального металла органического соединения переходного металла, описывающегося формулой 3, в системе реакции полимеризации предпочтительно находится в диапазоне от 10-8 до 101 моль/л, а более предпочтительно от 10-7 до 10-2 моль/л.

При полимеризации или еополимеризации настоящего изобретения температура полимеризации также может варьироваться в широком диапазоне в соответствии с реагентами, условиями проведения реакции и тому подобным. При проведении растворной полимеризации температура в общем случае находится в диапазоне от 0 до 250°С, а более предпочтительно от 10 до 200°С. При проведении суспензионной или газофазной полимеризации температура в общем случае находится в диапазоне от 0 до 120°С, а более предпочтительно от 20 до 100°С. Давление полимеризации в общем случае находится в диапазоне от атмосферного давления до 500 кг/см2, а более предпочтительно от атмосферного давления до 50 кг/см2. Реакция полимеризации может быть проведена в рамках реакции периодического типа, полунепрерывного типа или непрерывного типа. В дополнение к этому, полимеризация может быть проведена на двух и более стадиях при различных условиях проведения реакции. Молекулярную массу полимера, полученного при использовании катализатора полимеризации олефина настоящего изобретения, можно регулировать в результате изменения температуры полимеризации или нагнетания в реактор водорода.

Катализатор полимеризации олефина настоящего изобретения может быть использован для форполимеризации олефинового мономера (мономеров), для полимеризации мономера или для сополимеризации мономера/сомономера. В способе форполимеризации олефиновые полимер или сополимер получают в количестве в диапазоне от 0,05 до 500 г, предпочтительно от 0,1 до 300 г, а более предпочтительно от 0,2 до 100 г, в расчете на 1 г катализатора. Примеры олефина, который является подходящим для форполимеризации, включают α-олефин, содержащий от 2 до 20 атомов углерода, такой как этилен, пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 3-метил-1-бутен, 3-метил-1-пентен и тому подобное. Более подходящим олефином для форполимеризации является тот же самый олефин, что и использующийся при основной полимеризации.

Далее в настоящем документе представлены предпочтительные примеры для лучшего понимания настоящего изобретения. Однако, настоящее изобретение следующими далее примерами не ограничивается. В следующих далее примерах катализатор полимеризации олефина получали по способу Шленка, в котором попадание воздуха и влаги полностью блокировали, а в качестве инертного газа использовали очищенный и высушенный азот. Растворитель высушивали металлическим натрием в инертной атмосфере азота. Индекс расплава (ИР) и ИРВН (индекс расплава при высокой нагрузке) у полимера измеряли в соответствии с документом ASTM D1238, а плотность полимера измеряли в соответствии с документом ASTM D1505.

Пример 1. Растворная полимеризация для получения полиэтилена

В колбе объемом 500 мл, заполненной атмосферой азота, смешивали и перемешивали в течение 1 часа 1,5 мг (0,013 ммоль) индена (Ind), 0,83 мг (0,013 ммоль) (нормальный бутил)лития и 10 мл метилалюмоксана (МАО, Albemarle company, 10%-ный толуольный раствор), а после этого добавляли и перемешивали при 60°С в течение 60 минут 1,57 мг (0,006 ммоль) циклопентадиенилцирконийтрихлорида (Zr=6,0 мкмоль молярное соотношение Al/Zr 2500). По завершении перемешивания полученный раствор катализатора использовали для полимеризации.

Нержавеющий автоклавный реактор объемом 1 л, имеющий рубашку для подачи охлаждающей воды при регулировании температуры полимеризации, продували изобутаном (один раз) и этиленом (пять раз) при 85°С для удаления примесей, а после этого охлаждали до комнатной температуры. В реактор при комнатной температуре добавляли 300 мл высушенного гексана и 0,5 ммоль триизобутилалюминия (ТИБАЛ, акцептор примесей) и проводили нагревание до температуры полимеризации 70°С. Полученный раствор катализатора непосредственно добавляли в реактор, а после этого давление реакции увеличивали до 14 фунт/дюйм2 (изб.) (96,5 кПа (изб.)) при использовании этилена (давление 10 фунт/дюйм2 (изб.) (68,9 кПа (изб.)). Полимеризацию проводили в течение 1 часа, а после этого реакционный газ выпускали и реактор охлаждали для завершения реакции полимеризации. К реагенту добавляли раствор, содержащий 300 мл метанола и 5% НСl, и проводили перемешивание в течение приблизительно 2 часов для нейтрализации компонента в виде МАО и компонента активного катализатора, остающихся в реагенте. Суспензию, содержащую полученный полимер, отфильтровывали и промывали 2 литрами воды для удаления компонента НСl, а промытый полимер высушивали при 60°С до получения 45 г полимера. Каталитическая активность при полимеризации составляла 5350 г полимера/моль Zr·час, а значение ИР (индекс расплава) у полученного полимера составляло 0,08 г/10 мин, и плотность полученного полимера составляла 0,9419 г/см3.

Пример 2

А. Получение катализатора

В колбе объемом 500 мл, заполненной атмосферой азота, смешивали и перемешивали в течение 2 часов 144 мг (0,49 ммоль) бис(инденил)этана, 40 мг (0,63 ммоль) бутиллития и 22 мл метилалюмоксана (МАО, Albemarle company, 10%-ный толуольный раствор), а после этого добавляли и перемешивали при 50°С в течение 120 минут 49 мг (0,157 ммоль) инденилцирконийтрихлорида. По завершении перемешивания к полученному раствору катализатора добавляли 5 г диоксида кремния (Sylopol 948), прокаленного при 220°С, и в течение 1 часа оказывали воздействие ультразвуковыми волнами и супернатант отбрасывали. Оставшиеся твердые частицы промывали гексаном (1 раз) и высушивали в вакууме до получения нанесенного на носитель катализатора, который представлял собой твердый порошок, демонстрирующий высокую сыпучесть.

В. Сополимеризация этилена/гексана-1

Нержавеющий автоклавный реактор объемом 2 л, имеющий рубашку для подачи охлаждающей воды при регулировании температуры полимеризации, продували изобутаном (1 раз) и этиленом (5 раз) при 110°С для удаления примесей, а после этого охлаждали до 80°С. В промытый реактор добавляли 900 мл изобутана и 1,0 ммоль триизобутилалюминия (акцептор примесей) и проводили перемешивание при 80°С. В реактор добавляли 100 мл изобутана и 98 мг полученного катализатора, нанесенного на носитель, а после этого добавляли этилен и 35 мл 1-гексена вплоть до достижения парциального давления этилена 110 фунт/дюйм2 (изб.) (758 кПа (изб.)). Полимеризацию проводили при 80°С в течение 90 минут при одновременном поддерживании полного давления в реакторе 290 фунт/дюйм2 (изб.) (2000 кПа (изб.)). Во время проведения полимеризации парциальное давление этилена поддерживали равным 110 фунт/дюйм (изб.) (758 кПа (изб.)) и со скоростью 0,28 мл/минута непрерывно подавали 1-гексен. По завершении полимеризации непрореагировавший 1-гексен и изобутан выпускали, и из реактора получали 59 г полимера, демонстрирующего высокую сыпучесть. Каталитическая активность при полимеризации составляла 410 г полимера/г·катализатора·час, а значение ИР (индекс расплава) у полученного полимера составляло 0,007 г/10 мин.

Пример 3

А. Получение катализатора

В колбе объемом 500 мл, заполненной атмосферой азота, смешивали и перемешивали в течение 1 часа 61 мл (60,85 мг; 0,524 ммоль) индена, 35,5 мг (0,57 ммоль) (нормальный бутил)лития и 22 мл метилалюмоксана (МАО, Albemarle company, 10%-ный толуольный раствор), а после этого добавляли и перемешивали при 60°С в течение 60 минут 85 мг (0,267 ммоль) н-бутилциклопентадиенилцирконийтрихлорида. По завершении перемешивания к полученному раствору катализатора добавляли 5 г диоксида кремния (Sylopol 948), прокаленного при 220°С, и в течение 1 часа оказывали воздействие ультразвуковыми волнами и супернатант отбрасывали. Оставшиеся твердые частицы промывали гексаном (1 раз) и высушивали в вакууме до получения нанесенного на носитель катализатора, который представлял собой твердый порошок, демонстрирующий высокую сыпучесть.

В. Сополимеризация этилена/гексана-1

За исключением использования 101 мг катализатора, полученного на вышеупомянутой стадии, полимеризацию проводили в течение 74 минут в соответствии со способом полимеризации из примера 2 до получения 195 г полимера. Каталитическая активность при полимеризации составляла 1587 г полимера/г катализатора·час, а значение ИР (индекс расплава) у полученного полимера составляло 1,89 г/10 мин, и плотность полученного полимера составляла 0,9287 г/см3.

Пример 4

А. Получение катализатора

В колбе объемом 500 мл, заполненной атмосферой азота, смешивали и перемешивали в течение 1,5 часов 61 мл (60,85 мг; 0,524 ммоль) индена, 36,5 мг (0,57 ммоль) дибутилмагния и 22 мл метилалюмоксана (МАО, Albemarle company, 10%-ный толуольный раствор), а после этого добавляли и перемешивали при 60°С в течение 60 минут 70 мг (0,266 ммоль) циклопентадиенилцирконийтрихлорида. По завершении перемешивания к полученному раствору катализатора добавляли 5 г диоксида кремния (Sylopol 948), прокаленного при 220°С, и в течение 1 часа оказывали воздействие ультразвуковыми волнами и супернатант отбрасывали. Оставшиеся твердые частицы промывали гексаном (1 раз) и высушивали в вакууме до получения нанесенного на носитель катализатора, который представлял собой твердый порошок, демонстрирующий высокую сыпучесть.

В. Сополимеризация этилена/гексана-1

За исключением использования 100 мг катализатора, полученного на вышеупомянутой стадии, полимеризацию проводили в течение 90 минут в соответствии со способом полимеризации из примера 2 до получения 230 г полимера. Каталитическая активность при полимеризации составляла 1533 г полимера/г катализатора·час, а значение ИР (индекс расплава) у полученного полимера составляло 0,98 г/10 мин, и плотность полученного полимера составляла 0,9278 г/см3.

Пример 5

А. Получение катализатора

В колбе объемом 500 мл, заполненной атмосферой азота, смешивали и перемешивали в течение 1 часа 61 мл (60,85 мг; 0,524 ммоль) индена, 37 мг (0,58 ммоль) (нормальный бутил)лития и 17 мл метилалюмоксана (МАО, Albemarle company, 10%-ный толуольный раствор), а после этого добавляли и перемешивали при 60°С в течение 60 минут 70 мг (0,21 ммоль) пентаметилциклопентадиенилцирконийтрихлорида. По завершении перемешивания к полученному раствору катализатора добавляли 4 г диоксида кремния (Sylopol 948), прокаленного при 220°С, и в течение 1 часа оказывали воздействие ультразвуковыми волнами и супернатант отбрасывали. Оставшиеся твердые частицы промывали гексаном (1 раз) и высушивали в вакууме до получения нанесенного на носитель катализатора, который представлял собой твердый порошок, демонстрирующий высокую сыпучесть.

В. Сополимеризация этилена/гексана-1

За исключением использования 100 мг катализатора, полученного на вышеупомянутой стадии, полимеризацию проводили в течение 90 минут в соответствии со способом полимеризации из примера 2 до получения 137 г полимера. Каталитическая активность при полимеризации составляла 836 г полимера/г катализатора·час, а значение ИР (индекс расплава) у полученного полимера составляло 0,43 г/10 мин, и плотность полученного полимера составляла 0,9291 г/см3.

Пример 6

А. Получение катализатора

В колбе объемом 500 мл, заполненной атмосферой азота, смешивали и перемешивали в течение 2 часов при комнатной температуре 54 мл (53,86 мг; 0,464 ммоль) индена, 33,3 мг (0,52 ммоль) (нормальный бутил)лития и 20 мл метилалюмоксана (МАО, Albemarle company, 10%-ный толуольный раствор), а после этого добавляли и перемешивали при 30°С в течение 2 часов 55 мг (0,21 ммоль) циклопентадиенилцирконийтрихлорида. По завершении перемешивания к полученному раствору катализатора добавляли 4 г диоксида кремния, прокаленного при 220°С, и в течение 1 часа оказывали воздействие ультразвуковыми волнами и супернатант отбрасывали. Оставшиеся твердые частицы промывали гексаном (1 раз) и высушивали в вакууме до получения нанесенного на носитель катализатора, который представлял собой твердый порошок, демонстрирующий высокую сыпучесть.

В. Сополимеризация этилена/гексана-1

За исключением использования 100 мг катализатора, полученного на вышеупомянутой стадии, полимеризацию проводили в течение 90 минут в соответствии со способом полимеризации из примера 2 до получения 295 г полимера. Каталитическая активность при полимеризации составляла 1967 г полимера/г катализатора·час, а значение ИР (индекс расплава) у полученного полимера составляло 0,95 г/10 мин, и плотность полученного полимера составляла 0,9239 г/см3.

Пример 7

А. Получение катализатора

В колбе объемом 500 мл, заполненной атмосферой азота, смешивали и перемешивали в течение 1 часа при комнатной температуре 55 мл (54,86 мг; 0,473 ммоль) индена и 34 мг (0,53 ммоль) (нормальный бутил)лития и сюда добавляли и перемешивали в течение 30 минут 65 мг (0,54 ммоль) диэтилалюминийхлорида и смешивали и перемешивали в течение 10 минут при комнатной температуре 20 мл метилалюмоксана (МАО, Albemarle company, 10%-ный толуольный раствор), а после этого добавляли и перемешивали при 60°С в течение 1 часа 55 мг (0,21 ммоль) циклопентадиенилцирконийтрихлорида. По завершении перемешивания к полученному раствору катализатора добавляли 4 г диоксида кремния, прокаленного при 220°С, и в течение 1 часа оказывали воздействие ультразвуковыми волнами и супернатант отбрасывали. Оставшиеся твердые частицы промывали гексаном (1 раз) и высушивали в вакууме до получения нанесенного на носитель катализатора, который представлял собой твердый порошок, демонстрирующий высокую сыпучесть.

В. Сополимеризация этилена/гексана-1

За исключением использования 99 мг катализатора, полученного на вышеупомянутой стадии, полимеризацию проводили в течение 106 минут в соответствии со способом полимеризации из примера 2 до получения 375 г полимера. Каталитическая активность при полимеризации составляла 2144 г полимера/г катализатора·час, а значение ИР (индекс расплава) у полученного полимера составляло 1,01 г/10 мин, и плотность полученного полимера составляла 0,9251 г/см3.

Пример 8

А. Получение катализатора

В колбе объемом 500 мл, заполненной атмосферой азота, смешивали и перемешивали в течение 2 часов при комнатной температуре 106 мл (86 мг; 0,7 ммоль) тетраметилциклопентадиена, 51,7 мг (0,8 ммоль) (нормальный бутил)лития и 20 мл метилалюмоксана (МАО, Albemarle company, 10%-ный толуольный раствор), а после этого добавляли и перемешивали при 60°С в течение 1 часа 57 мг (0,217 ммоль) циклопентадиенилцирконийтрихлорида. По завершении перемешивания к полученному раствору катализатора добавляли 4 г диоксида кремния, прокаленного при 220°С, и в течение 1 часа оказывали воздействие ультразвуковыми волнами и супернатант отбрасывали. Оставшиеся твердые частицы промывали гексаном (1 раз) и высушивали в вакууме до получения нанесенного на носитель катализатора, который представлял собой твердый порошок, демонстрирующий высокую сыпучесть.

В. Сополимеризация этилена/гексана-1

За исключением использования 100 мг катализатора, полученного на вышеупомянутой стадии, добавления на начальной стадии 35 мл 1-гексена, а после этого непрерывного добавления 1-гексена со скоростью 0,56 мл/минута полимеризацию проводили в течение 90 минут в соответствии со способом полимеризации из примера 2 до получения 159 г полимера. Каталитическая активность при полимеризации составляла 1060 г полимера/г катализатора·час, а значение ИР (индекс расплава) у полученного полимера составляло 0,004 г/10 мин, и плотность полученного полимера составляла 0,9226 г/см3.

Пример 9

А. Получение катализатора

В колбе объемом 500 мл, заполненной атмосферой азота, смешивали и перемешивали в течение 2 часов 77 мл (74,8 мг; 0,575 ммоль) 2-метилиндена, 40 мг (0,63 ммоль) (нормальный бутил)лития и 18 мл метилалюмоксана (МАО, Albemarle company, 10%-ный толуольный раствор), а после этого добавляли и перемешивали при 60°С в течение 60 минут 75 мг (0,286 ммоль) циклопентадиенилцирконийтрихлорида. По завершении перемешивания к полученному раствору катализатора добавляли 4 г диоксида кремния, прокаленного при 220°С, и в течение 1 часа оказывали воздействие ультразвуковыми волнами и супернатант отбрасывали. Оставшиеся твердые частицы промывали гексаном (1 раз) и высушивали в вакууме до получения нанесенного на носитель катализатора, который представлял собой твердый порошок, демонстрирующий высокую сыпучесть.

В. Сополимеризация этилена/гексана-1

За исключением использования 101 мг катализатора, полученного на вышеупомянутой стадии, полимеризацию проводили в течение 90 минут в соответствии со способом полимеризации из примера 2 до получения 215 г полимера. Каталитическая активность при полимеризации составляла 1419 г полимера/г катализатора·час, а значение ИР (индекс расплава) у полученного полимера составляло 0,26 г/10 мин, и плотность полученного полимера составляла 0,9144 г/см3.

Пример 10

А. Получение катализатора

В колбе объемом 500 мл, заполненной атмосферой азота, смешивали и перемешивали в течение 2 часов 158 мл (127,7 мг; 0,97 ммоль) тетраметилциклопентадиена, 63 мг (0,98 ммоль) (нормальный бутил)лития и 50 мл метилалюмоксана (МАО, Albemarle company, 10%-ный толуольный раствор), а после этого добавляли и перемешивали при 60°С в течение 2 часов 166 мг (0,52 ммоль) (нормальный бутил)циклопентадиенилцирконийтрихлорида. По завершении перемешивания к полученному раствору катализатора добавляли 10 г диоксида кремния, прокаленного при 220°С, и в течение 1 часа оказывали воздействие ультразвуковыми волнами и супернатант отбрасывали. Оставшиеся твердые частицы промывали гексаном (1 раз) и высушивали в вакууме до получения нанесенного на носитель катализатора, который представлял собой твердый порошок, демонстрирующий высокую сыпучесть.

В. Сополимеризация этилена/гексана-1

За исключением использования 100 мг катализатора, полученного на вышеупомянутой стадии, полимеризацию проводили в течение 90 минут в соответствии со способом полимеризации из примера 2 до получения 215 г полимера. Каталитическая активность при полимеризации составляла 1433 г полимера/г катализатора·час, а значение ИР (индекс расплава) у полученного полимера составляло 0,407 г/10 мин, и плотность полученного полимера составляла 0,9256 г/см3.

Исходя из приведенных выше примеров ясно, что катализатор настоящего изобретения демонстрирует высокую активность при полимеризации, а полученный полимер характеризуется относительно низким индексом расплава и относительно высокой молекулярной массой. Судя по индексу расплава катализатор настоящего изобретения может обеспечить получение различных полимеров, имеющих низкие молекулярные массы. А именно, катализатор настоящего изобретения может быть получен по очень простому способу, демонстрирует высокую активность при полимеризации и обеспечивает получение различных олефиновых полимеров, имеющих относительно высокие молекулярные массы, в результате простого изменения или выбора их компонентов. В результате надлежащего выбора органического соединения, описывающегося формулой 1, металлоорганического соединения, описывающегося формулой 2, и органического соединения переходного металла, описывающегося формулой 3, катализатор полимеризации настоящего изобретения может обеспечить получение различных полимеров, характеризующихся различными индексами расплава (ИР) и молекулярными массами, в частности, полимера, характеризующегося относительно низким индексом расплава и относительно высокой молекулярной массой.

Данное изобретение относится к катализатору полимеризации олефина. Катализатор содержит органическое соединение, описывающееся формулой 1, металлоорганическое соединение, описывающееся формулой 2, органическое соединение переходного металла, описывающееся формулой 3, и алюмоксан. Формула 1: R1-H или R1-Q-R1, где R1 представляет собой циклическую гидрокарбильную группу, содержащую от 5 до 30 атомов углерода и, по меньшей мере, 2 сопряженные двойные связи, и может быть незамещенной или содержать заместители в количестве от 1 до 6, которые выбирают из алкильных групп, содержащих от 1 до 20 атомов углерода; Q представляет собой двухвалентную группу для связывания мостиком групп R1, которая является группой (CR5 2)b, где заместитель R5 представляет собой атом водорода, b представляет собой целое число в диапазоне от 1 до 4. Формула 2: M1R2 mR3 nR4 pR6 q, где М1 представляет собой элемент, выбираемый из группы, состоящей из элементов групп 1 и 2, R2, R3, R4 и R6 независимо представляют собой гидрокарбильную группу, содержащую от 1 до 24 атомов углерода, m, n, p и q независимо составляют 0 или 1, а сумма m+n+p+q равна валентности М1. Формула 3: М2R7 rXs, где М2 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf), R7 такое, как определено для R1, Х представляет собой атом галогена, r представляет собой целое число 0 или 1, s представляет собой целое число 3 или 4, а сумма r+s равна валентности металла М2. Также предложен способ полимеризации олефина. Изобретение позволяет получить катализатор, обладающий различными каталитическими свойствами в соответствии с комбинацией его компонентов и который легко может регулировать молекулярную массу, молекулярно-массовое распределение и состав полученных олефиновых полимера или сополимера. 2 н. и 6 з.п. ф-лы, 10 пр.

1. Катализатор полимеризации олефина, содержащий: органическое соединение, описываемое формулой 1; металлоорганическое соединение, описываемое формулой 2; органическое соединение переходного металла, описываемое формулой 3; и алюмоксан,

Формула 1

R1-H или R1-Q-R1,

где R1 представляет собой циклическую гидрокарбильную группу, содержащую от 5 до 30 атомов углерода и, по меньшей мере, 2 сопряженные двойные связи, и может быть незамещенной или содержать заместители в количестве от 1 до 6, которые выбирают из алкильных групп, содержащих от 1 до 20 атомов углерода;

Q представляет собой двухвалентную группу для связывания мостиком групп R1, которая является группой (CR5 2)b, где заместитель R5 представляет собой атом водорода, b представляет собой целое число от 1 до 4;

Формула 2

М1R2 mR3 nR4 pR6 q,

где M1 представляет собой элемент, выбираемый из группы, состоящей из элементов групп 1 и 2; R2, R3, R4 и R6 независимо представляют собой гидрокарбильную группу, содержащую от 1 до 24 атомов углерода; m, n, p и q независимо составляют 0 или 1, а сумма m+n+p+q равна валентности М1;

Формула 3

M2R7 rXs,

где М2 представляет собой титан (Ti), цирконий (Zr) или гафний (Hf); R7 такое, как определено для R1; Х представляет собой атом галогена; r представляет собой целое число 0 или 1; s представляет собой целое число 3 или 4, а сумма r+s равна валентности металла М2.

2. Катализатор полимеризации олефина по п.1, где катализатор полимеризации олефина нанесен на органический или неорганический носитель.

3. Катализатор полимеризации олефина по п.2, где катализатор полимеризации олефина, нанесенный на носитель, получен в результате введения катализатора полимеризации олефина в контакт с пористым носителем для получения состояния суспензии; обработки катализатора в состоянии суспензии акустической волной или осциллирующей волной, имеющей частоту от 1 до 10000 кГц, при температуре от 0 до 120°С в течение периода времени продолжительностью от 1 до 6 ч для однородной инфильтрации компонентов катализатора в поры носителя; и высушивания компонентов катализатора, инфильтрованных в поры носителя, в вакууме или в потоке азота для получения катализатора в состоянии твердого порошка.

4. Катализатор полимеризации олефина по п.1, где R1 в органическом соединении формулы 1 представляет собой циклическую гидрокарбильную группу, содержащую от 5 до 30 атомов углерода и от 2 до 4 сопряженных двойных связей.

5. Катализатор полимеризации олефина по п.1, где М1 в металлоорганическом соединении формулы 2 представляет собой литий (Li), натрий (Na) или магний (Mg), a R2, R3, R4 и R6 независимо представляют собой гидрокарбильную группу, содержащую от 1 до 12 атомов углерода.

6. Катализатор полимеризации олефина по п.1, где R7 в органическом соединении переходного металла, описываемого формулой 3, выбирают из группы, состоящей из циклопентадиенильной, замещенной циклопентадиенильной, инденильной, замещенной инденильной, азуленильной, замещенной азуленильной, флуоренильной, замещенной флуоренильной группы и их смесей.

7. Катализатор полимеризации олефина по п.1, где количество органического соединения формулы 1 находится в диапазоне 0,2-20 моль, количество металлоорганического соединения, описывающегося формулы 2 находится в диапазоне 0,22-22 моль и количество алюминия алюмоксана находится в диапазоне 1-100000 моль в расчете на 1 моль органического соединения переходного металла, описываемого формулой 3.

8. Способ полимеризации олефина, включающий стадию полимеризации, по меньшей мере, одного олефина в присутствии катализатора полимеризации олефина по одному из пп.1-7.

| US 20070142221 A1, 21.06.2007 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 6410659 В1, 25.06.2002 | |||

| US 6444604 B1, 03.09.2002 | |||

| RU 2006141657 A, 10.06.2008. | |||

Авторы

Даты

2012-12-10—Публикация

2009-06-23—Подача