Изобретение относится к способу нанесения оттисков на формные пластины согласно признакам пункта 1 формулы изобретния.

Для нанесения оттисков на плоскую печать, соответственно формные пластины для оффсетной печати, известны различные способы. С одной стороны, фоточувствительные пластины экспонируют лазерами и после этого мокрохимически проявляют. В известном уровне техники имеются так называемые термопластины, при которых вследствие лазерной энергии достигается сшивание верхнего слоя и на дальнейшей стадии способа доводят до конца запущенный таким образом процесс. Другой способ выбирают при так называемых термических пластинах. Здесь абсорбирующий промежуточный слой приводят лазером к испарению, вследствие чего можно отделять и удалять лежащий над ним краскоотталкивающий слой (см. US 5487338 А).

Далее известно нанесение оттисков на формную пластину посредством нанесения подходящей жидкости. Согласно публикации US 4003312 А на подложку формной пластины напрыскивают силиконовый раствор в соответствие с подлежащим нанесению изображением и там его отверждают, вследствие чего получают требуемую структуру поверхности формной пластины. Переработка напрысканного силиконового слоя является, однако, очень сложной. К этому добавляется стадия отверждение силиконового слоя.

В JP 10119230 А описывается способ получения формной пластины. При этой формной пластине красковоспринимающий слой, т.е. печатающий слой, лежит на водовоспринимающем слое. Для изготовления пластин красковоспринимающий слой опрыскивают дающим изображение материалом посредством Ink-Jets (краскоструйных устройств), так что непечатающие зоны становятся водорастворимыми.

Задачей изобретения является разработка способа нанесения оттисков, не имеющих вышеприведенных недостатков.

Эта задача решается признаками пункта 1 формулы изобретения.

Получаемые изобретением преимущества заключаются, в частности, в том, что в струевом печатающем устройстве на краскоотталкивающий слой в соответствии с подлежащим печатанию изображением наносят проявочную жидкость, которой слегка или полностью растворяют краскоотталкивающий слой в напрысканной зоне и слегка растворенные, соответственно полностью растворенные зоны краскоотталкивающего слоя удаляют.

Таким образом непосредственно напрыскиванием, соответственно напечатыванием верхнего слоя с помощью струевого печатающего устройства удаляют верхний слой, соответственно так слегка или полностью растворяют, что его можно удалять. Проявочной жидкостью свойства краскоотталкивающего слоя изменяют таким образом, что он легко удаляется в напечатанных проявочной жидкостью зонах. Не печатанные проявочной жидкостью зоны остаются на формной пластине, так что достигается желаемая структура поверхности. В зонах, в которых удален краскоотталкивающий слой, освобождается красковоспринимающий слой, так что формная пластина в соответствии с подлежащим печатанию изображением содержит красковоспринимающие зоны и краскоотталкивающие зоны. С помощью струйного печатающего устройства проявочная жидкость может точно наноситься по каплям.

Благодаря непосредственному легкому, соответственно полному растворению верхнего слоя формной пластины описанным выше образом достигаются значительные преимущества. Обеспечивается повышенная надежность струевого способа, в частности предотвращается известное при обычных способах засыхание краски. При напрыскивании силиконовых растворов или при нанесении светоотталкивающих печатных красок для фотографического проявления формных пластин часто заклеивается печатная головка, что требует сложной очистки, соответственно печатная головка полностью выходит из строя. В противоположность этому применяемая согласно заявляемому изобретению проявочная жидкость не заклеивает печатную головку струевого печатного устройства. К тому же отпадают другие стадии при обработке формных пластин, как например, отверждение напрысканного силиконового, соответственно смоляного раствора, или обычное фотографическое проявление после фиксации неудаленных зон.

При особенно предпочтительной форме выполнения при нанесении оттисков на формную пластину можно отказаться от условий чистоты помещения в печатной машине, которые при до сих пор известных способах должны соблюдаться, так как материал не наносится, а только удаляется.

При этом в принципе могут применяться различные формные пластины. Предпочтительно применяется безводная формная пластина с водоотталкивающим слоем из силикона. В качестве красковоспринимающего слоя пригодны различные слои, которые выдерживают проявочную жидкость для краскоотталкивающего слоя, в частности может быть предусмотрена полиэтиленовая пленка под силиконовым слоем.

Применяемая проявочная жидкость подгоняется целесообразным образом к подлежащему растворению слою. В частности, применяется растворитель, с помощью которого соответствующие зоны краскоотталкивающего слоя разжижаются. Вследствие этого силиконовый слой может быть удален особенно простым образом в последующей стадии способа.

Для удаления слегка, соответственно полностью, растворенных зон лежащего сверху слоя формной пластины пригодны различные варианты. Например, растворенные зоны могут удаляться первой печатной краской или механически с помощью подходящего очищающего узла. Предпочтительно слегка, соответственно полностью, растворенные зоны лежащего наверху слоя формной пластины удаляются механической нагрузкой формной пластины, в частности процессом печати. Вследствие этого снижаются до минимума требуемые стадии нанесения оттисков и достигается простое и эффективное нанесение оттисков.

Вместо вышеописанного растворения и удаления краскоотталкивающего слоя в принципе возможно также и набивать лежащий наверху красковоспринимающий слой проявочной жидкостью вышеприведенным образом с помощью струйного печатающего устройства и вследствие этого растворять, а также и удалять его, так что лежащий в этом случае внизу краскоотталкивающий слой зонами лежит свободным. Однако предпочтительно применяется вышеприведенным образом формная пластина с лежащим наверху краскоотталкивающим слоем, в частности, из силикона, который удаляется зонами в соответствии с подлежащим печатанию оттиском.

Пример выполнения изобретения представлен на чертежах, которые показывают:

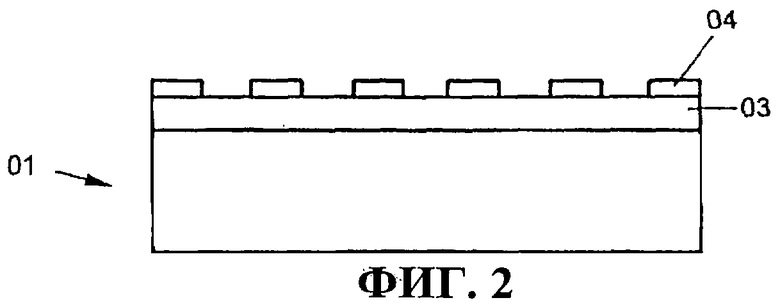

Фиг.1 схематическое изображение формной пластины в сыром состоянии перед нанесением проявочной жидкости посредством печатной головки согласно предпочтительному варианту выполнения способа;

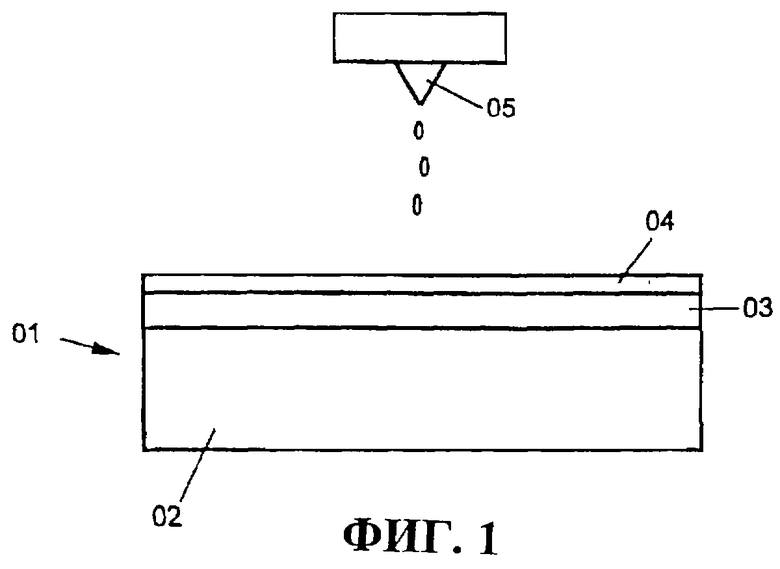

Фиг.2 схематическое изображение формной пластины по фиг.1 после нанесения оттиска.

Показанная на фиг.1 формная пластина 01 имеет несущий слой, соответственно подложку 02, который может быть из алюминия и имеет подходящую толщину, чтобы получить желаемые механические свойства. На нее нанесен красковоспринимающий слой 03, а также лежащий над ним краскоотталкивающий слой 04. Красковоспринимающий слой 03 может быть выполнен из полиэтиленовой пленки. Ее толщина может составлять в пределах от 5 до 50 мкм. Предпочтительно она может составлять приблизительно 20 мкм. Краскоотталкивающий слой 04 состоит из силикона. Его толщина может составлять порядка нескольких мкм, в представленном примере выполнения она составляет 2 мкм. Между подложкой 02 и красковоспринимающим слоем 03 могут лежать липкий и грунтовый слой. В представленном примере выполнения предусмотрен слой оксида титана.

Предпочтительно применяется безводная пластина фирмы Presstek (PearlDry), описываемая в US 5487338 А, на которую дается ссылка что касается конструкции.

Для удаления силиконового слоя в соответствии с подлежащим напечатыванию оттиском посредством представленной на фиг.1 схематически печатной головки 05 струйного печатающего устройства в качестве проявочной жидкости по каплям наносят раствор на поверхность силиконового слоя 04. Регулирование печатающей головки 05 происходит обычным для струйного чернильного принтера образом. Нанесенный в соответствии с подлежащим печатанию оттиском раствор разжижает силикон в зонах, в которых он нанесен. Так что силикон в этих зонах может быть просто удален. Вместо разжижения может также происходит изменение свойств силиконового слоя 04, например набухание или снижение удержания лежащего под ним слоя. Слегка растворенный силиконовый слой 04, соответственно его слегка растворенные зоны, могут отводиться первой краской или подходящим очищающим элементом. При этом предпочтительно то, что слегка растворенный силикон имеется в виде жидкости. В частности, разжиженный силикон может быть удален механической наргузкой процесса печатания.

Формная пластина с нанесенным оттиском с удаленными зонами силиконового слоя 04 показана на фиг.2. Формная пластина 01 приводится в контакт с печатной краской, которая остается только на красковоспринимающем полиэтиленовой слое 03, т.е. в зонах, в которых силиконовый слой 04 удален. В соответствии с этим оттиски формной пластины передаются на подлежащий печатанию носитель.

Ссылочные позиции:

01 - формная пластина;

02 - подложка;

03 - красковоспринимающий слой, силиконовый слой;

04 - краскооталкивающий слой, полиэтиленовый слой;

05 - печатающая головка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАСТРОЙКИ ПЕРЕНОСА ПЕЧАТНОЙ КРАСКИ | 2005 |

|

RU2370371C2 |

| СИСТЕМА В ПЕЧАТАЮЩЕМ УСТРОЙСТВЕ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2415017C9 |

| МАШИНА ДЛЯ ГЛУБОКОЙ ПЕЧАТИ И ПЕЧАТНАЯ УСТАНОВКА С МАШИНОЙ ДЛЯ ГЛУБОКОЙ ПЕЧАТИ | 2014 |

|

RU2647231C9 |

| МАШИНА С МНОЖЕСТВОМ МОДУЛЕЙ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ОБРАБОТКИ ЛИСТОВ | 2004 |

|

RU2329540C2 |

| Печатная форма и способ ее изготовления | 1975 |

|

SU598551A3 |

| СПОСОБ ИНДИВИДУАЛИЗАЦИИ ЗАЩИЩЕННЫХ ОТ ПОДДЕЛКИ ДОКУМЕНТОВ И СООТВЕТСТВУЮЩИЙ ЗАЩИЩЕННЫЙ ОТ ПОДДЕЛКИ ДОКУМЕНТ | 2002 |

|

RU2302946C2 |

| УСТРОЙСТВА ДЛЯ КОНТРОЛЯ КАЧЕСТВА ЛИСТОВ | 2004 |

|

RU2348978C2 |

| УСТРОЙСТВО ДЛЯ МНОГОЦВЕТНОЙ ПЕЧАТИ НА ОТДЕЛЬНЫХ ПЛОСКИХ НОСИТЕЛЯХ ОТТИСКА | 1995 |

|

RU2135366C1 |

| ОФСЕТНЫЙ ЦИЛИНДР МАШИНЫ ГЛУБОКОЙ ПЕЧАТИ | 2004 |

|

RU2326002C2 |

| Формная пластина для изготовления печатной формы прямой плоской печати | 1982 |

|

SU1050905A1 |

Изобретение относится к способу нанесения оттисков на формную пластину, при котором берут формную пластину 01 с красковоспринимающим слоем 03 и лежащим на нем краскоотталкивающим слоем 04. С помощью струйного печатающего приспособления 05 на краскоотталкивающий слой 04 в соответствии с предлежащим печатанию изображением напрыскивают проявочную жидкость, с помощью которой краскоотталкивающий слой в напрысканной зоне соответственно полностью растворяют, приводят к набуханию или снимают прилипаемость и растворенный слой удаляют. В частности, применяют безводную формную пластину из силикона. Это обеспечивает исключение заклеивания печатной головки струйного печатного устройства за счет использования проявочной жидкости и упрощает способ получения формных пластин. 3 з.п. ф-лы, 2 ил.

| JP 10119230 А, 12.05.1998 | |||

| US 4003312 А, 18.01.1977 | |||

| US 5487338 А, 30.01.1996 | |||

| US 5677108 А, 14.10.1997 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ | 1995 |

|

RU2079413C1 |

Авторы

Даты

2004-12-10—Публикация

2001-02-22—Подача