ел

О

:о

о

СП

Изобретение относится к изготовлению формных пластин Аля форм прямой плоской печати и может быть использовано в полиграфии.

Существенное улучшение качества печатной продукции, в частности высокая графическая точность воспроизведения элементов изображения в сочетании с. высоким выходом краски на оттиск, может быть достигнута способом прямой (контактной) плоской печати с упругоэластичной формы, совмещающей в себе функции носителя изображения и декеля.

Известна формная пластина для изготовления упругоэластичных печатных форм прямой плоской печати, содержащая недеформирующуюся подложку, например, пластину из зернистого алюминия,., упругоэластичный слой, полученный из 33%-ного раствора полиуретанового каучука в бензоле, содержащего 1% смачивающего агента, гидрофильный слой, полученный, например, из 5%-ного раствора триацетта целлюлозы в смеси растворителей, состоящей из 3 ч. метиленхлорида и 1 ч. метилового спирта и светочувствительный слой - Косак KPR ш.

Полученную формную пластину экспнируют, незакопированные участки свточувствительного слоя вымывают до триацетата целлюлозы, которые затем гидрофилизуют, омыляя его 5%-ным водно-спиртовым раствором гидроокиси натрия l.

Омыление триацетата целлюлозы процесс обратимый (со временем пластина теряет гидрофильность), а следвательно, пробельные элементы печатной формы, изготовленной на основе этой пластины, теряют гидрофильность и форма в процессе печатания начинает тенить, что снижает стабильность процесса и качество оттисков .

Для устранения тенения требуется дополнительная периодическая обработка пробельных элементов формы омлякицим раствором. Эта операция требует остановки процесса печатания, приводит к простою оборудования.

Кроме того, способ изготовления известной формной пластины трудоемо (слой из полиуретанового каучука отверждается 2 ч при 2(5°С, слой из триацетата целлюлозы высушивается в течение 1 ч при комнатной температуре, а светочувствительный слой в течение 24 ч).

Цель изобретения - повышение стабильности гидрофильности пробельных элементов печатной формы и упрощеЧие технологий ее изготовления.

Поставленная цель достигается те что формная пластина, состоящая из недеформирующейся подложки, упругоэластичного и гидрофильного слоев.

последовательно нанесенных на подложку, в качестве гидрофильного слоя содержит полиуретан, полученный на основе олигооксиэтиленгликоля молекулярной массы 3000-5000, полиизо-цианата общей формулы R(NCO), где , и .органического растворителя, взятых при следующем соотно111ении компонентов, мае.ч.:

Олигооксиэтилен- ,

гликоль мол.массы

3000-5000100

Полиизоцианат 15-30

Органический

растворитель . 1000-1200

В качестве подложки используют алюминий зернистый, жесть белую электролитического лужения, жесть черную холоднокатанную или другие марки листовых металлов толщиной до 0,3 мм.

В качестве упругоэластичного слоя применяют полиуретановый эластомер, натуральный каучук, полихлоррпрен, бутадиен-нитрильный каучук или резинотканевые офсетные пластины.

В качестве полиизоцианата в пол1 уретанрвой композиции содержится полиизоцианат общей формулы

R(NCO) -,

где п 2 , О ,

.представляющий собой продукт взаимодействия алифатического или ароматического диизоцианата с многоатомными спиртами,простыми олигоэфирполиолами или водой, Тримеры изоцианатов.

В качестве органического растворителя используют кетоны, например ацетон, метилэтилкетон, циклогексан, циклогексанон и др.

Предлагаемая формная пластина обладает стабильной гидрофильностью, обеспечивающей соответственно стабилную гидрофильность пробельным элементам формы, изготовленной на основе этой пластины, т.е. в процессе печатания отсутствует тенение формы, улучшается качество печатной продукции, исключается дополнительная периодическая гидрофилиэация формы при ее эксплуатации.

Кроме того, при печатании с формы полученной на основе предлагаемой, пластины, благодаря высокой сорбционной способности гидрофильного слоя по отношению к воде требуется значительно меньшая подача увлажняющего раствора. Это снижает водоэмульгирование печатных красок и, следовательно, улучшает качество печатной продукции.

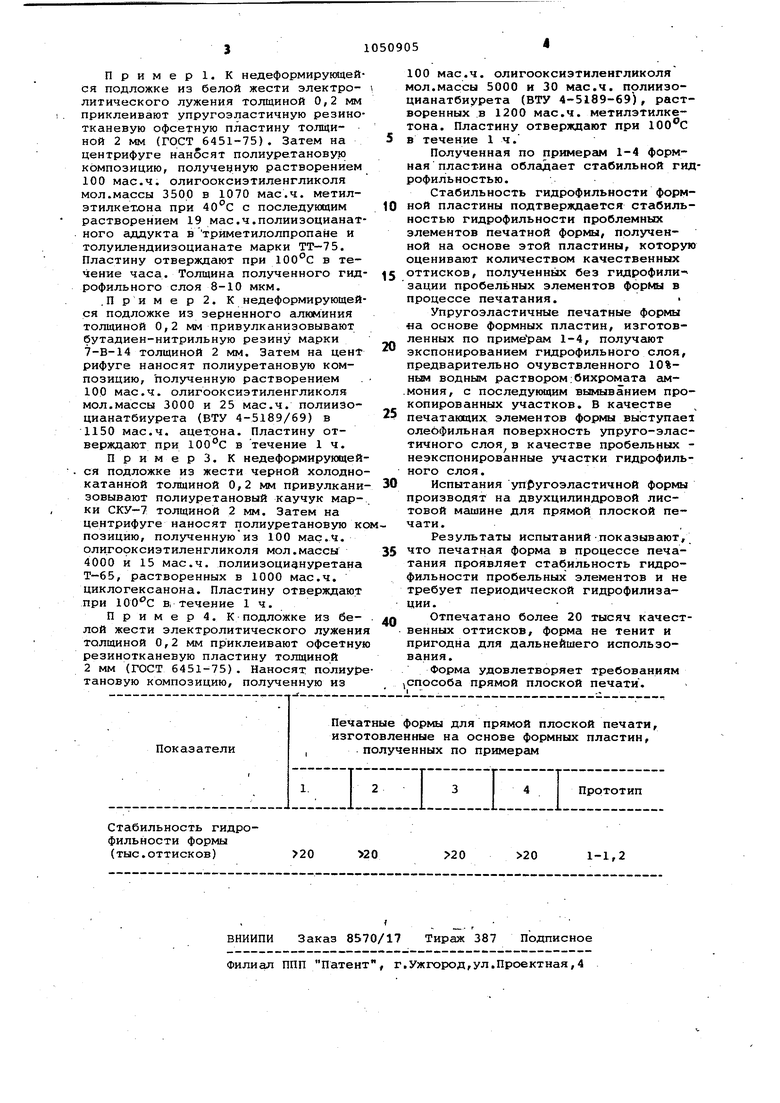

Технология получения предлагаемой формной пластины npocta и (вводится к соединению подложки с упругоэластичным слоем и нанесению на него полиуретановой композиции с последующим отверждением пластины в течение 1 ч при . Пример 1. К недеформирующейся подложке из белой жести электролитического лужения толщиной 0,2 мм приклеивают упругоэластичную резино тканевую офсетную пластину толщиной 2 мм (ГОСТ 6451-75). Затем на центрифуге наносят полиуретановую композицию, полученную растворением 100 мае.ч. олигооксиэтиленгликоля мол.массы 3500 в 1070 мае.ч. метилэтилкет.она при 40с с последующим растворением 19 мас.ч.полиизоцианат ного ёцщукта в трйметилолпропане и толуилендиизоцианате марки ТТ-75. Пластину отверждают при 100°С в течение часа. Толщина полученного гид рофильного слоя 8-10 мкм. .Пример 2. К недеформирующей ся подложке из зерненного алюминия толщиной 0,2 мм привулканизовывают бутадиен-нитрильную резину марки 7-В-14 толщиной 2 мм. Затем на цент рифуге наносят полиуретановую композицию, полученную растворением . 100 мае.ч. олигооксиэтиленгликоля мол.массы 3000 и 25 мае.ч. полиизоцианатбиурета (ВТУ 4-5189/69) в 1150 мае.ч. ацетона. Пластину отверждают при в течение 1 ч. Примерз. К недеформирующей ся подложке из жести черной холодно катанной толщиной 0,2 мм привулкани зовывают полиуретановый каучук марки СКУ-7 толщиной 2 мм. Затем на центрифуге наносят полиуретановую к позицию, полученнуюиз 100 мае.Ч. олигооксиэтиленгликоля мол.массы 4000 и 15 мае.ч. полиизоциануретана Т-65, растворенных в 1000 мае.ч. циклогекеанона. Плаетину отверждают при в, течение 1ч. П р и м е р 4. К подложке из белой жеети электролитичеекого лужени толщиной 0,2 мм приклеивают офсетну резинотканевую пластину толщиной 2 мм (ГОСТ 6451-75). Наносят полиур тановую композицию, полученную из 100 мае.ч. олигоокеиэтиленгликоля мол.маееы 5000 и 30 мае.ч. полиизоцианатбиурета (ВТУ 4-5189-69), раетворенных в 1200 мае.ч. метилзтилкетона. Пластину отверждают при в течение 1ч. Полученная по примерам 1-4 формная плает-ина обладает етабильной гидрофильноетью. Стабильноеть гидрофильности формной плаетины подтверждается стабильностью гидрофильноети проблемных элементов печатной формы, полученной на основе этой пластины, которую оценивают количеством качественных оттисков, полученных без гидрофили- зации пробельных элементов формы в процессе печатания. Упругоэлаетичные печатные формы «а основе формных пластин, изготовленных по примерам 1-4, получгиот экепонированием гидрофильного елоя, предварительно очувствленного 10%ным водным раствором:бихромата аммония, е поеледующим вымыванием прокопированных участков. В качестве печатающих, элементов формы выступает олеофильная поверхноеть упруго-элаетичного елоя в качеетве пробельных неэкепонированные участки гидрофильного слоя. Испытания упругоэлаетичной формы производят на двухцилиндровой лиетовой машине для прямой плоекой печати. Результаты испытаний-показывают, что печатная форма в процессе печатания проявляет стабильность гидрофильности пробельных элементов и не требует периодической гидрофилизации. Отпечатано более 20 тыеяч качеетвенных оттисков, форма не тенит и пригодна для дальнейшего использования. Форма удовлетворяет требованиям споеоба прямой плоекой печати.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гравюрного оттиска | 2021 |

|

RU2796058C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ | 1995 |

|

RU2079413C1 |

| СПОСОБ НАНЕСЕНИЯ ОТТИСКОВ НА ФОРМНЫЕ ПЛАСТИНЫ | 2001 |

|

RU2241601C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ | 2016 |

|

RU2658529C2 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ ДЛЯ ЗАЩИТЫ ОТ ПОДДЕЛКИ, ЗАЩИЩЕННАЯ ПОЛИГРАФИЧЕСКАЯ ПРОДУКЦИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОЙ ПОЛИГРАФИЧЕСКОЙ ПРОДУКЦИИ | 2007 |

|

RU2344045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ФОРМ ДЛЯ ОФСЕТНОЙ ПЕЧАТИ | 2007 |

|

RU2353528C1 |

| Способ нанесения краски на формный цилиндр | 1989 |

|

SU1736741A1 |

| СПОСОБ ГЛУБОКОЙ ПЕЧАТИ С ЗАКРЕПЛЕНИЕМ КРАСКИ МЕТОДОМ ОКИСЛЕНИЯ И С ПОМОЩЬЮ УФ-ВИДИМОГО ИЗЛУЧЕНИЯ | 2013 |

|

RU2615969C2 |

| Способ изготовления гравюрных оттисков | 1981 |

|

SU1050903A1 |

| Материал для электрофотографического изготовления формных офсетных пластин с термическим закреплением тонера | 1982 |

|

SU1057315A1 |

Стабильность гидрофильности формы (тыс.оттисков)

20

20

20

1-1,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| naTeHt США 4112841, кл | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1983-10-30—Публикация

1982-04-26—Подача