Настоящая заявка представляет собой частичное продолжение заявки 08/900794, которая была подана 25 июля 1997 г. и которая, в свою очередь, представляет собой частичное продолжение заявки 08/851,105, поданной 5 мая 1997 г.

Область, к которой относится изобретение

Настоящее изобретение относится к усовершенствованному способу эпоксидирования, в котором используется титаносодержащий каталитический состав. Упомянутый каталитический состав получают путем пропитки в жидкой фазе кремнийсодержащего твердого вещества галогенидом титана, например тетрахлоридом титана, в углеводородном растворителе с последующим прокаливанием. Указанный катализатор факультативно также вступает в реакцию с водой и/или силилирующим агентом. Рабочие характеристики катализатора улучшают посредством прокаливания при высокой температуре (в предпочтительном варианте при температуре, как минимум, 700oС) при практическом отсутствии кислорода.

Предпосылки создания изобретения

Разработано множество различных способов получения эпоксисоединений. Один из таких способов включает эпоксидирование олефина в жидкофазной реакции с использованием органического гидропероксида в качестве оксиданта и некоторых растворенных соединений переходного металла в качестве катализатора. На основании результатов предшествующих работ в данной области техники пришли к заключению, что оптимальные скорости эпоксидирования и избирательность по эпоксисоединениям получают, как правило, в случае использования металлических катализаторов, которые растворяются в органической реакционной среде.

Очевидным недостатком способа эпоксидирования, в котором в качестве катализатора используется растворимое соединение металла, является трудность, связанная с регенерацией упомянутого катализатора для повторного использования в последующих операциях. В случае, когда другие компоненты реакционной смеси для осуществления эпоксидирования (обычно эпоксисоединение, непрореагировавший олефин, растворитель, непрореагировавший гидропероксид и спирт, полученный из прореагировавшего гидропероксида) обладают относительной летучестью, упомянутые компоненты могут отделяться от упомянутого нелетучего катализатора посредством перегонки, а сам катализатор регенерироваться в виде потока остатков. Суть проблемы, связанной с подобным способом, заключается, однако, в том, что упомянутый поток остатков может иметь тенденцию к накоплению определенных тяжелых веществ, например кислот и полимеров, которые могут оказывать отрицательное влияние на избирательность по эпоксисоединениям либо конверсию олефина в случае повторного использования упомянутого потока. Упомянутый катализатор также может иметь склонность к выпадению в осадок из раствора в случае чрезмерного концентрирования упомянутого потока остатков. Вследствие этого может возникнуть необходимость в рециркулировании потока остатков относительно большого объема, что отрицательно скажется на производительности указанного способа эпоксидирования.

Таким образом, было бы желательно разработать нерастворимый (гетерогенный) катализатор эпоксидирования, обладающий высокой активностью и избирательностью, который можно было бы легко регенерировать в активной форме из реакционной смеси для осуществления эпоксидирования посредством фильтрации либо подобных способов отделения или который мог бы быть использован в виде неподвижного слоя и т.п.

В патенте США 4367342 раскрывается способ эпоксидирования олефинов, в котором олефин контактирует с органическим гидропероксидом в присутствии нерастворимого катализатора, в состав которого входит неорганическое кислородное соединение титана. Дополнительное описание таких катализаторов приведено в патенте Великобритании 1332527 и патентах США 4021454, 3829392 и 3923843. К сожалению, катализаторы, полученные в соответствии со способами, описание которых приведено в упомянутых источниках, не обладают оптимальной активностью и избирательностью. Попытка включения относительно высоких уровней титана в катализаторы подобного типа, с целью повышения активности катализатора, также дала отрицательные результаты.

Следовательно, было бы крайне желательно разработать альтернативные способы синтезирования гетерогенных титаносодержащих катализаторов, лишенные недостатков, присущих ранее разработанным способам, а также надежно и просто получать материалы, обладающие более высокой активностью и избирательностью в реакциях эпоксидирования олефинов.

В патенте Великобритании 1332527 раскрывают способ получения катализатора улучшенного качества, в состав которого входят диоксид кремния и диоксид титана, отличающийся пропиткой неорганического кремнийсодержащего твердого вещества, по существу, неводным раствором соединения титана в кислородзамещенном углеводородном растворителе, удалением растворителя из упомянутого пропитанного кремнийсодержащего твердого вещества с последующим прокаливанием указанного пропитанного кремнийсодержащего твердого вещества. Подходящие растворители для этой цели ограничиваются окса- и/либо оксозамещенными углеводородами, которые находятся в жидком состоянии в условиях окружающей среды и включают обычно от 1 до 12 атомов углерода. К числу таких растворителей относятся спирты, кетоны, простые и сложные эфиры. Согласно упомянутому патенту причина, по которой катализатор, включающий диоксид кремния - диоксид титана и полученный способом, в котором использован кислородзамещенный углеводородный пропитывающий растворитель, имеет улучшенные свойства по сравнению с подобными катализаторами, полученными другими способами, заключается в том, что такой катализатор имеет более однородное распределение неспекшегося диоксида титана.

В позднее поданной заявке на патент (ЕР 345856) раскрывают получение катализаторов эпоксидирования, которые, как утверждают, имеют более высокую активность по сравнению с аналогичными катализаторами, полученными ранее известными способами. В заявке ЕР 345856 описана пропитка диоксида кремния газообразным тетрахлоридом титана с последующим прокаливанием, гидролизом и факультативно силилированием. В сравнительном примере было установлено, что активность катализатора, полученного пропиткой диоксида кремния раствором тетраизопропилортотитаната в комплексе с ацетилацетоном в изопропаноле, использованном в качестве растворителя, была в 4,5 раза ниже по сравнению с активностью катализатора, полученного посредством пропитки тетрахлоридом титана в паровой фазе. Смысл раскрытия сущности изобретения заключается в том, что в случае использования способа пропитки в жидкой фазе невозможно добиться каталитической активности с сохранением высокой избирательности по эпоксисоединениям, которые могут быть получены посредством использования способа пропитки в паровой фазе.

В заявке ЕР 734764 описано усовершенствование способа пропитки в жидкой фазе, раскрытого в патенте Великобритании 1323527, суть которого заключается в том, что после пропитки диоксида кремния раствором соединения титана в кислородсодержащем органическом растворителе и удаления упомянутого пропиточного растворителя, упомянутый катализатор промывают промывным растворителем с последующим прокаливанием. В предпочтительном варианте упомянутым промывным растворителем является спирт. Судя по описанию, промывка перед прокаливанием необходима для получения катализатора, отличающегося великолепной активностью и избирательностью, хотя изучение сравнительных примеров, включенных в состав ЕР 734764, свидетельствует о том, что этот способ обеспечивает фактически лишь весьма умеренное улучшение рабочих характеристик катализатора. Еще одним практическим недостатком упомянутого способа является то, что образуются значительные объемы отработанного растворителя, которые должны либо удаляться, либо рециркулироваться после очистки. Подобное удаление либо очистка существенно повышают стоимость получения упомянутого катализатора. Следующим недостатком является трудность обеспечения высоких уровней включения титана, поскольку в процессе промывки удаляются значительные количества титана, причем этот эффект усугубляется в случае использования большого количества титанового реактива относительно количества диоксида кремния. Более того, упомянутый способ не обеспечивает возможности точного контролирования конечного содержания титана в полученном катализаторе.

Авторы настоящей заявки открыли простой и эффективный способ получения каталитических составов, имеющих активность эпоксидирования и избирательность, по крайней мере сравнимую с соответствующими характеристиками катализаторов, полученных способами, описание которых приведено в ЕР 345856.

Краткое изложение сущности изобретения

Настоящее изобретение представляет собой способ эпоксидирования олефинов, причем каталитический состав, используемый в упомянутом способе, получают способом, включающим следующие этапы:

(a) пропитка неорганического кремнийсодержащего твердого вещества раствором галогенида титана в углеводородном растворителе, не содержащем кислорода, с получением пропитанного кремнийсодержащего твердого вещества;

(b) прокаливание упомянутого пропитанного кремнийсодержащего твердого вещества, причем упомянутый способ отличается практическим исключением воды до, как минимум, завершения этапа (а).

Факультативно упомянутый способ получения катализатора включает дополнительные этапы нагревания указанного катализатора в присутствии воды (которое может осуществляться одновременно с прокаливанием) и/или обработки этого катализатора силилирующим агентом. Эпоксидирующая активность катализатора может значительно повышаться путем осуществления упомянутого этапа прокаливания при относительно высокой температуре (например, при температуре от 500 до 1000oС) при практическом отсутствии кислорода. Отрицательное воздействие присутствия кислорода в процессе прокаливания может, однако, предотвращаться введением в состав атмосферы прокаливания газа-восстановителя, например монооксида углерода.

Подробное описание изобретения

В способе эпоксидирования, соответствующем настоящему изобретению, используется титаносодержащий гетерогенный катализатор, полученный особым способом, который, как было неожиданно установлено, обеспечивает получение материалов, обладающих великолепными рабочими характеристиками эпоксидирования по сравнению с материалами, полученными с помощью других способов пропитки в жидкой фазе. Упомянутый способ получения катализатора отличается пропиткой неорганического кремнийсодержащего твердого вещества раствором галогенида титана в углеводородном растворителе, не содержащем кислорода. К числу растворителей, пригодных для указанной цели, относятся углеводороды, не содержащие атомов кислорода, находящиеся в жидком состоянии при температурах окружающей среды и способные растворять галогенид титана. Было бы желательно подобрать углеводородные растворители, в которых при температуре 25oС может быть получена концентрация галогенида титана, составляющая как минимум 0,5 мас.%. Ууглеводородный растворитель в предпочтительном варианте должен быть относительно летучим, благодаря чему его можно было бы легко удалять из упомянутого неорганического кремнийсодержащего твердого вещества после пропитки. Таким образом, преимущественно могут быть использованы растворители, имеющие нормальные температуры кипения в пределах от 25 до 150oС. К углеводородам особо предпочтительных классов относятся, но ими не ограничиваются, C5-C12 алифатические углеводороды (с прямой цепью, разветвленной либо циклические), С6-С12 ароматические углеводороды (включая алкилзамещенные ароматические углеводороды), C1-С10 галогенированные алифатические углеводороды и С6-С10 галогенированные ароматические углеводороды. В наиболее предпочтительном варианте упомянутый растворитель не включает других элементов, кроме углерода, водорода и (факультативно) галогена. В случае присутствия галогена в упомянутом растворителе, им в предпочтительном варианте является хлорид.

В случае необходимости могут использоваться смеси углеводородов, не содержащих кислорода. В предпочтительном варианте упомянутый растворитель, используемый с целью пропитки, по существу, лишен воды (т.е. является безводным). Несмотря на то, что в смеси с необходимым углеводородом, не содержащим кислорода, могут присутствовать кислородсодержащие углеводороды, например спирты, простые эфиры, сложные эфиры, кетоны и т.п., в одном из предпочтительных вариантов осуществления настоящего изобретения в качестве растворителя в процессе пропитки используется лишь углеводород, не содержащий кислорода. Примерами подходящих углеводородных растворителей являются n-пентан, n-гексан, n-гептан, n-октан, n-нонан, n-декан, неогексан, циклогексан, циклопентан, 2-метилбутан, метилпентаны, метилциклогексан, диметилпентаны, метилгексаны, диметилгексаны, метилгептаны, триметилпентаны, бензол, толуол, ксилолы, кумен, этилбензол, t-бутилбензол, метиленхлорид, хлороформ, тетрахлорид углерода, этилхлорид, дихлорэтаны, тетрахлорэтаны, хлорбензол, дихлорбензолы, трихлорбензолы, бензилхлорид, хлортолуолы и т.п., а также их изомеры.

В отличие от способа, описанного в примере I патента США 4021454, где к смеси тетрахлорида титана и диоксида кремния в n-гептане добавляют воду, способ, соответствующий настоящему изобретению, в предпочтительных вариантах осуществления указанного изобретения отличается, по существу, исключением воды до как минимум завершения пропитки (т.е. после удаления упомянутого пропиточного растворителя) и в предпочтительном варианте до завершения прокаливания. Выражение "по существу исключением" в контексте настоящего изобретения означает, что вода преднамеренно не добавляется либо не вносится или же, в случае преднамеренного ее добавления либо внесения, удаляется перед введением галогенида титана (который будет вступать в реакцию с водой, что будет мешать необходимому взаимодействию упомянутого галогенида титана с поверхностью неорганического кремнийсодержащего твердого вещества). Использование реактивов и исходных материалов, в которых имеются следовые количества воды, которые обычно и традиционно обнаруживаются в подобных веществах, продаваемых в коммерческих масштабах, находится в пределах объема настоящего изобретения. В предпочтительном варианте углеводород, не содержащий кислорода, содержит менее 500 ppm (частей на миллион) воды (в более предпочтительном варианте менее 100 ppm воды). Как будет подробнее описано далее, перед использованием неорганического кремнийсодержащего твердого вещества крайне желательным является его тщательное просушивание.

К числу подходящих галогенидов титана относятся соединения титана, имеющие как минимум один заместитель галогена, в предпочтительном варианте - хлорид, присоединенный к атому титана. Несмотря на то, что наиболее предпочтительным для использования галогенидом титана является тетрахлорид титана, к числу примеров других галогенидов титана, которые могут использоваться на этапе пропитки, относятся тетрафторид титана, тетрабромид титана, тетрайодид титана, трихлорид титана, а также смешанные галогениды Ti(III) и Ti(IV). Наряду с галогенидом могут присутствовать также другие заместители, например алкоксидные либо аминогруппы. В предпочтительном варианте, однако, все заместители, присоединенные к титану, являются галогенидами.

Несмотря на то, что концентрация галогенида титана в упомянутом углеводородном растворителе не является критической, упомянутая концентрация галогенида титана, как правило, будет находиться в пределах от 0,01 моль/л до 1,0 моль/л. Концентрация упомянутого галогенида титана в углеводородном растворителе и используемое количество раствора желательно регулировать для обеспечения содержания титана в готовом катализаторе в пределах от 0,1 до 10 мас.% (вычисленное, как Ti, исходя из общей массы упомянутого катализатора). На оптимальное содержание титана оказывает влияние целый ряд факторов. Чем выше площадь поверхности упомянутого неорганического кремнийсодержащего твердого вещества, тем больше количество титана, которое может быть включено в состав упомянутого катализатора без утраты активности (измеренной при постоянном уровне Ti при условиях эпоксидирования) либо избирательности. В тех случаях, когда указанная площадь поверхности неорганического кремнийсодержащего твердого вещества находится в пределах, например, от 250 до 375 м2/г, желательно, чтобы содержание титана в катализаторе составляло от 1 до 5 мас. %. Для достижения необходимого содержания и активности титана могут быть использованы многократные пропитки с/либо без промежуточных этапов просушивания и/или прокаливания.

К неорганическим кремнийсодержащим твердым веществам, подходящим для цели настоящего изобретения, относятся твердые материалы, в состав которых входит большая доля кремнезема (диоксида кремния). Особо предпочтительными для использования являются аморфные (т.е. некристаллические) оксиды кремния. В общем, пригодные неорганические кремнийсодержащие твердые вещества дополнительно отличаются наличием сравнительно большой площади поверхности относительно их массы. Термином, который используется в настоящем описании и который обычно применяется в данной области техники для выражения взаимозависимости между площадью поверхности и массой, является термин "удельная поверхность". В числовом отношении удельная поверхность будет выражаться в виде квадратных метров на 1 г (м2/г). В общем, упомянутое неорганическое кремнийсодержащее твердое вещество имеет удельную поверхность как минимум 1 м2/г, и его средняя удельная поверхность в предпочтительном варианте составляет от 25 до 1200 м2/г.

К числу подходящих неорганических кремнийсодержащих твердых веществ относятся синтетические пористые диоксиды кремния, состоящие из частиц аморфного диоксида кремния, которые образуют рыхлые, сравнительно густые, плотноупакованные хлопьевидные агрегаты. Представителями таких материалов являются силикагель и осажденный диоксид кремния. Упомянутые кремнеземные продукты пористы, поскольку их структура пронизана многочисленными порами, пустотами либо расщелинами.

К числу других пригодных неорганических кремнийсодержащих твердых веществ относятся порошкообразные синтетические диоксиды кремния, состоящие из частиц аморфного диоксида кремния, образующих рыхлые, легко разрушающиеся, неплотно упакованные агрегаты. К числу иллюстративных порошкообразных диоксидов кремния относятся белые сажи, полученные посредством сжигания водорода и кислорода с тетрахлоридом либо тетрафторидом кремния.

Синтетические неорганические оксидные материалы, содержащие большую часть диоксида кремния, представляют собой другой класс неорганических кремнийсодержащих твердых веществ. Такие материалы известны как огнеупорные оксиды и к их числу относятся диоксид кремния - оксид алюминия, диоксид кремния - оксид магния, диоксид кремния - диоксид циркония, диоксид кремния - оксид алюминия - оксид бора и диоксид кремния - оксид алюминия - оксид магния. Молекулярные сита, в частности крупнопористые либо мезопористые молекулярные сита, например МСМ-41, МСМ-48 и M41S, также могут быть использованы в качестве неорганического кремнийсодержащего твердого вещества.

К числу особо предпочтительных синтетических неорганических кремнийсодержащих твердых веществ относятся вещества, состоящие, по существу, из чистого диоксида кремния, например материалы, содержащие, как минимум, 99% диоксида кремния.

Кремнийсодержащие неорганические твердые вещества хорошо известны в данной области и ранее использовались для получения титаносодержащих гетерогенных катализаторов, как описано, например, в патентах США 4367342, 4021454, 3829392 и 3923843, публикациях европейских патентных заявок 0129814, 0345856 и 0734764, патенте Японии 77-07908 (Chem. Abstracts 98: 135000s), заявке РСТ W094/23834, патенте Германии 3205648 и в работе Кастилло (Castillo) и других, J. Catalysis 161, стр. 524-529 (1996), которые в полном объеме включены в состав настоящей заявки в качестве ссылок. Любое из упомянутых кремнийсодержащих неорганических твердых веществ, описанное в упомянутых справочных источниках, пригодно также для использования в данном изобретении.

Упомянутое неорганическое кремнийсодержащее твердое вещество перед употреблением крайне желательно высушить. Высушивание может осуществляться, например, посредством нагревания упомянутого неорганического кремнийсодержащего твердого вещества в течение нескольких часов при температуре от 100 до 700oС, в предпочтительном варианте при температуре, как минимум, 200oС. Говоря в общем, для достижения необходимой степени сухости нет необходимости прибегать к использованию температур, превышающих 700oС. Для ускорения процесса высушивания можно использовать вакуум либо поток сухого газа, например, азота.

Может быть использован любой традиционно применяемый способ пропитывания пористого твердого вещества растворенным пропитывающим агентом. Например, упомянутый галогенид титана может быть растворен в углеводородном растворителе и затем добавлен либо иным образом соединен с упомянутыми неорганическими кремнийсодержащими твердыми веществами. Эти неорганические кремнийсодержащие твердые вещества могут также добавляться к упомянутому углеводородному раствору галогенида титана.

Пригодным является также так называемый способ пропитки с "зачаточной влажностью", при котором, во избежание образования суспензии, используется минимальное количество растворителя. Полученная смесь перед последующей обработкой может выдерживаться факультативно с перемешиванием либо приведением ее в подвижное состояние иным способом. Говоря в общем, указанный пропиточный раствор должен быть приведен в соприкосновение с упомянутыми неорганическими кремнийсодержащими твердыми веществами в течение промежутка времени, достаточного для того, чтобы упомянутый раствор полностью проник в поры, имеющиеся в твердых веществах. Упомянутый углеводородный растворитель, использованный для пропитки, может в последующем удаляться посредством высушивания при умеренно повышенной температуре (например, при температуре от 50 до 200oС) и/либо пониженном давлении (например, при давлении от 1 мм Hg до 100 мм Hg) перед прокаливанием.

Условия указанного этапа удаления растворителя в предпочтительном варианте подбираются таким образом, чтобы перед прокаливанием удалялось как минимум 80%, в более предпочтительном варианте как минимум 90% упомянутого углеводородного растворителя, использованного для пропитки. Этапу высушивания могут предшествовать декантация, фильтрация либо центрифугирование для удаления любого излишка пропиточного раствора. Промывка упомянутого пропитанного кремнийсодержащего твердого вещества не является обязательной. Таким образом, один из желательных вариантов осуществления настоящего изобретения отличается отсутствием подобного этапа промывки.

Упомянутые пропитанные кремнийсодержащие твердые вещества прокаливаются посредством обжига при повышенной температуре. Прокаливание может осуществляться в присутствии кислорода (например, из воздуха) либо, в более предпочтительном варианте, инертного газа, который, по существу, не содержит кислорода, например, азота, аргона, неона, гелия и т.п. либо их смеси. Использование, по существу, свободной от кислорода атмосферы в процессе прокаливания обеспечивает обычно получение гораздо более активного катализатора, чем в случае использования кислородсодержащей атмосферы, например воздуха.

В одном из вариантов осуществления настоящего изобретения прокаливание вначале осуществляют в по существу лишенной кислорода атмосфере с последующим введением кислорода. В предпочтительном варианте атмосфера прокаливания содержит менее 10000 ppm моль кислорода. В более предпочтительном варианте в упомянутой атмосфере прокаливания содержится менее 2000 ppm моль кислорода. В идеальном случае концентрация кислорода в процессе прокаливания составляет менее 500 ppm. Общепризнанной, однако, является трудность обеспечения практически бескислородных условий при крупномасштабных промышленных операциях. Удивление вызвало то, что катализаторы, имеющие эпоксидирующую активность, сравнимую с эпоксидирующей активностью катализаторов, прокаленных при практическом отсутствии кислорода, могут быть получены даже в случае присутствия некоторого количества кислорода (например, до 25000 ppm моль) при условии присутствия также газа-восстановителя. Особо эффективным газом-восстановителем для этой цели является монооксид углерода. Использование водорода в качестве газа-восстановителя обычно нежелательно, поскольку полученные подобным образом катализаторы имеют более низкую активность (возможно, вследствие образования воды в условиях прокаливания). Оптимальное количество газа-восстановителя будет, естественно, изменяться в зависимости от ряда факторов, в том числе концентрации кислорода в атмосфере прокаливания и природы газа-восстановителя, однако в составе упомянутой атмосферы прокаливания достаточными, как правило, оказываются уровни газа-восстановителя в пределах от 0,1 до 10 моль %. В одном из вариантов осуществления настоящего изобретения прокаливание осуществляют в атмосфере, состоящей из кислорода, газа-восстановителя (в предпочтительном варианте - монооксида углерода) и факультативно одного либо нескольких инертных газов (например, азота, гелия, аргона, диоксида углерода).

Упомянутый катализатор в процессе прокаливания может использоваться в качестве неподвижного слоя с потоком газа, проходящим через упомянутый слой катализатора. Важным моментом повышения эпоксидирующей активности катализатора является осуществление прокаливания при температуре, как минимум, 500oС. В более предпочтительном варианте указанная температура прокаливания составляет, как минимум, 700oС, однако не превышает 1000oС. Достаточной, как правило, является длительность прокаливания, составляющая от приблизительно 0,1 до 24 ч.

Упомянутый катализатор может реагировать с водой после и/или в процессе прокаливания. Подобная реакция может осуществляться, например, посредством контактирования катализатора с паром при повышенной температуре (в предпочтительном варианте при температуре выше 100oС, в более предпочтительном варианте при температуре в пределах от 150 до 650oС) в течение от приблизительно 0,1 до 6 ч. Реагирование с водой желательно с целью снижения остаточного количества галогенида в упомянутом катализаторе, полученном из галогенида титана, и для повышения плотности упомянутого катализатора по гидроксильным группам.

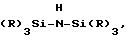

Указанный катализатор может также подвергаться обработке органическим силилирующим агентом при повышенной температуре. Силилирование, как правило, повышает избирательность по эпоксисоединениям. Силилирование в предпочтительном варианте осуществляют после прокаливания и в более предпочтительном варианте после прокаливания и реагирования с водой. Описание подходящих способов силилирования, пригодных для использования в настоящем изобретении, приведено в патентах США 3829392 и 3923843 (включенных в полном объеме в состав настоящего описания в качестве ссылки). К числу подходящих силилирующих агентов относятся органосиланы, органосилиламины и органосилазаны.

Могут быть использованы органосиланы, содержащие от одного до трех органических заместителей, к числу которых относятся, например, хлортриметилсилан, дихлордиметилсилан, нитротриметилсилан, хлортриэтилсилан, хлордиметилфенилсилан и т.п.К числу предпочтительных органогалогенсилановых силилирующих агентов относятся тетразамещенные силаны, имеющие от 1 до 3 галогензаместителей, выбираемых из числа хлора, брома и иода, в то время как остальными заместителями являются метил, этил либо их сочетание.

Органодисилазаны представлены формулой  где R группы независимо представляют собой гидрокарбильные группы (в предпочтительном варианте - C1-C4 алкил) либо водород. Особо предпочтительными для использования являются гексаалкилзамещенные дисилазаны, например гексаметилдисилазан.

где R группы независимо представляют собой гидрокарбильные группы (в предпочтительном варианте - C1-C4 алкил) либо водород. Особо предпочтительными для использования являются гексаалкилзамещенные дисилазаны, например гексаметилдисилазан.

Обработка упомянутым силилирующим агентом может осуществляться либо в жидкой фазе (например, когда упомянутый катализатор подвергается обработке силилирующим агентом в виде жидкости самостоятельно либо в виде раствора в соответствующем растворителе (например, углеводороде), либо в паровой фазе (например, когда упомянутый силилирующий агент контактирует с упомянутым катализатором в виде газа). Температуры обработки находятся в предпочтительном варианте в пределах 80-450oС, причем предпочтение, как правило, отдается несколько более высоким температурам (например, температурам в пределах от 300 до 425oС) в тех случаях, когда силилирующим агентом является органогалогенсилан, и несколько более низким температурам (например, температурам в пределах от 80 до 300oС) в случае органосилазанов. Упомянутое силилирование может осуществляться периодически, полунепрерывно либо непрерывно.

Продолжительность времени, необходимая для реагирования упомянутого силилирующего агента с поверхностью упомянутого катализатора зависит, отчасти, от применяемой температуры и агента. При более низких температурах требуется, как правило, более продолжительное время реагирования. В общем, пригодны промежутки времени от 0,1 до 48 ч.

Используемое количество силилирующего агента может колебаться в широких пределах. Подходящие количества силилирующего агента могут составлять от приблизительно 1 мас.% (исходя из полной массы каталитического состава) до приблизительно 75 мас. %, причем предпочтение, как правило, отдается количествам от 2 до 50 мас.%. Катализатор может подвергаться однократной либо многократной обработке упомянутым силилирующим агентом.

В состав упомянутой каталитической композиции, полученной с помощью вышеописанного способа, входит, как правило, от приблизительно 0,1 до 10 мас.% (в предпочтительном варианте от 1 до 5% титана, как правило, в виде оксида титана и в предпочтительном варианте в высокой степени окисления), которые в предпочтительных способах осуществления настоящего изобретения уравновешиваются, преимущественно либо исключительно кремнеземом (диоксидом кремния). В тех случаях, когда упомянутый катализатор подвергается силилированию, в его состав, как правило, также входит от 1 до 4 мас.% углерода в виде органических силильных групп. В состав упомянутого катализатора могут входить также относительно небольшие количества галогенида (например, до приблизительно 5000 ppm). Желательная отличительная особенность настоящего изобретения заключается в том, что с его помощью возможно получение высокоактивных и избирательных каталитических составов, включающих относительно большие количества титана (например, 1 мас.% и более). Это преимущество оказалось совершенно неожиданным, если принять во внимание описания предшествующих способов, в которых указывалось, что для сведения до минимума спекания титана и максимального повышения эффективности катализатора в процедуре пропитки в жидкой фазе необходимо использовать кислородсодержащие растворители. Упомянутый катализатор, как правило, порист, имеет относительно высокую удельную поверхность и может характеризоваться как включающий неорганическое кислородное соединение кремния в химическом сочетании с неорганическим кислородным соединением титана (например, оксидом либо гидроксидом).

Упомянутый каталитический состав может факультативно включать нейтральные вещества и/либо промоторы катализатора, особенно те из них, которые являются химически инертными относительно реактивов и продуктов эпоксидирования. В состав упомянутых катализаторов могут входить незначительные количества промоторов, например щелочных металлов (например, натрия, калия) либо щелочноземельных металлов (например, бария, кальция, магния), в виде оксидов либо гидроксидов. Подходящими, как правило, являются уровни содержания щелочного и/или щелочноземельного металла от 0,01 до 5 мас.%, исходя из общей массы упомянутого каталитического состава.

Упомянутые каталитические составы могут использоваться в любой подходящей физической форме, например в виде порошка, хлопьевидных частиц, гранул, шариков либо таблеток. Неорганическое кремнийсодержащее твердое вещество может находиться в подобной форме перед пропиткой либо прокаливанием или же в альтернативном варианте превращаться после пропитки и/или прокаливания из одной формы в другую физическую форму с помощью традиционных способов, например экструзии, гранулирования, измельчения и т.п.

В качестве олефинового реактива в способе эпоксидирования, соответствующем настоящему изобретению, может использоваться любой углеводород, имеющий, как минимум, одну олефиновую углерод-углеродную двойную связь и, как правило, от 2 до 60 атомов углерода, а в предпочтительном варианте от 3 до 10 атомов углерода.

Особо предпочтительными олефиновыми реактивами являются ациклические алкены, включающие от 3 до 10 атомов углерода, например, пропилен, бутен, пентен, гексен, гептен, октен, нонен, децен и их изомеры. Предпочтение также отдается ненасыщенным по олефину соединениям, замещенным гидроксильной группой либо галогеновой группой, например аллилхлориду либо аллиловому спирту. Предпочтительными органическими гидропероксидами являются гидропероксиды углеводорода, имеющие от 3 до 20 атомов углерода. Особо предпочтительными являются вторичные и третичные гидропероксиды, включающие от 3 до 15 атомов углерода, в частности вторичные гидропероксиды алкила, где упомянутая гидропероксидная группа находится на атоме углерода, присоединенном непосредственно к ароматическому кольцу, например гидропероксид этилбензола. К числу примеров других органических гидропероксидов, пригодных для использования, относится гидропероксид t-бутила, гидропероксид t-амила, гидропероксид циклогексила и гидропероксид кумена.

В подобном способе эпоксидирования молярное соотношение олефин: тидропероксид особо существенной роли не играет, предпочтительное молярное соотношение составляет, однако, от 1:1 до 20:1.

Упомянутая реакция эпоксидирования осуществляется в жидкой фазе в растворителях либо разбавителях, которые представляют собой жидкость при температуре и давлении реакции и, по существу, являются инертными относительно упомянутых реактивов и полученных из них продуктов.

В промышленной практике наиболее экономичным является применение в качестве растворителя углеводорода, использованного для получения упомянутого органического гидропероксидного реактива. Например, в случае использования гидропероксида этилбензола предпочтение отдается использованию этилбензола в качестве эпоксидирующего растворителя. Упомянутая реакция осуществляется при умеренных температурах и давлениях. Концентрация гидропероксида составляет, как правило, от приблизительно 1 до 50 мас.% реакционной смеси для осуществления эпоксидирования (включая олефин). Подходящая температура реакции колеблется в пределах от 0 до 200oС, однако в предпочтительном варианте она колеблется в пределах от 25 до 150oС.

Упомянутую реакцию в предпочтительном варианте осуществляют при атмосферном давлении либо при давлении, превышающем атмосферное. Точная величина давления не является критическим фактором. Упомянутая реакционная смесь может, например, поддерживаться, по существу, в негазообразном состоянии либо в виде двухфазной (газ/жидкость) системы. Упомянутый каталитический состав, естественно, является гетерогенным и, таким образом, присутствует в виде твердой вазы в процессе эпоксидирования, соответствующем настоящему изобретению. Типичное давление колеблется в пределах от 1 атмосферы до 100 атмосфер.

Эпоксидирование может осуществляться с использованием реактора любой традиционной конфигурации, известной в данной области техники, для реагирования олефина и органического гидропероксида в присутствии нерастворимого катализатора. Может использоваться как непрерывный, так и периодический процесс. Например, упомянутый катализатор может использоваться в виде неподвижного слоя либо суспензии при условии отведения тепла, образующегося в результате экзотермической реакции эпоксидирования.

Описание каталитического реактора с неподвижным слоем, пригодного для использования при осуществлении настоящего способа, приведено в ЕР 323663. При осуществлении эпоксидирования в необходимом объеме образовавшаяся смесь продуктов отделяется и полученные продукты (эпоксисоединение и спирт, полученный из упомянутого органического гидропероксида) выделяются с помощью традиционных способов, например, фракционной перегонкой, избирательным экстрагированием, фильтрацией и т.п. Реакционноспособный растворитель, каталитический состав и любое непрореагировавшее количество олефина либо органического гидропероксида рециркулируются для дальнейшего использования.

ПРИМЕРЫ

Пример 1-А

Этот пример демонстрирует получение катализатора в соответствии с настоящим изобретением.

Высушенный образец диоксида кремния Grace V-432 (30 г), имеющего удельную поверхность 320 м2/г и объем пор 1,1 мл/г, вносили в 500 мл 3-горлую круглодонную колбу, снабженную конденсатором, впускным отверстием для подачи инертного газа и скруббером, в котором находился водный раствор карбоната натрия. После этого в упомянутую колбу в атмосфере сухого инертного газа добавляли раствор, в состав которого входил 51 г гептана и 2,1 мл (3,6 г; 0,019 моль) тетрахлорида титана. Полученную смесь с помощью масляной бани нагревали до температуры перегонки в течение 2 ч. После этого температуру масляной бани повышали до 150oС и растворитель отгоняли посредством продувания колбы инертным газом. Температуру масляной бани повышали до 200oС и выдерживали при этой температуре в течение 2 ч.

Полученные твердые вещества переносили в кварцевый реактор и нагревали до температуры 800oС в потоке воздуха. Хлористоводородную кислоту, образовавшуюся в процессе повышения температуры, промывали с помощью водного раствора карбоната натрия. После этого полученный продукт прокаливали в присутствии потока воздуха при температуре 800oС в течение 2 ч. Кварцевый реактор охлаждали до температуры 400oС и его содержимое обрабатывали паром при упомянутой температуре, используя инертный газ в качестве носителя. Через слой катализатора пропускали 4,5 г (0,25 моль) воды. После охлаждения кварцевого реактора до температуры 200oС полученный катализатор обрабатывали потоком инертного газа, в состав которого в виде пара входил гексаметилдисилазан. Через катализатор пропускали, в общем, 3,0 г гексаметилдисилазана. В последующем реактор охлаждали до температуры окружающей среды потоком инертного газа с получением конечного каталитического состава.

Пример 1-В

Была повторена процедура примера 1-А, за исключением того, что продувку водяным паром осуществляли при температуре 500oС с использованием воздуха в качестве газа-носителя.

Пример 1-С

Была повторена процедура примера 1-А, за исключением того, что продувку водяным паром осуществляли при температуре 600oС с использованием воздуха в качестве газа-носителя.

Пример 1-D

Была повторена процедура примера 1-А, за исключением того, что прокаливание упомянутого катализатора осуществляли при температуре 600oС.

Пример 1-Е

Была повторена процедура примера 1-А, за исключением того, что прокаливание упомянутого катализатора осуществляли при температуре 700oС.

Пример 1-F

Была повторена процедура примера 1-А, за исключением того, что прокаливание упомянутого катализатора осуществляли при температуре 900oС.

Пример 1-G

Была повторена процедура примера 1-А, за исключением этапа продувки водяным паром.

Пример 1-Н

Была повторена процедура примера 1-А, за исключением этапа силилирования.

Пример 1-I (сравнительный)

Была повторена процедура примера 1-А, за исключением того, что в качестве растворителя для пропитки вместо гептана был использован безводный изопропанол.

Сравнительный пример 2

Этот пример демонстрирует с целью сравнения получение катализатора с использованием спирта в качестве пропиточного растворителя и алкоксида титана в качестве источника титана.

Получают раствор, содержащий 137 г изопропанола и 13,8 г диизопропоксида бис(ацетилацетоната) титана.

Упомянутый раствор добавляют к высушенному диоксиду кремния (относительные количества изменяются для получения катализатора 2-А и катализатора 2-В, которые имеют различное содержание титана, как показано в табл. I) в круглодонной колбе и тщательно перемешивают. В последующем растворитель удаляют с помощью роторного испарителя, температура бани которого достигает 85oС. После высушивания полученный материал прокаливают при температуре 800oС (скорость повышения температуры 5oС/мин) в воздухе в течение 6 ч.

Порцию прокаленного продукта (78 г) вносят в трубчатый стеклянный реактор (наружный диаметр 1,25 дюйма (31,75 мм); длина 30 дюймов (762 мм)), снабженный карманом для термопары, 500 мл 3-горлой круглодонной колбой, нагревательным кожухом, впускным отверстием для подачи инертного газа и скруббером, в котором находится вода. Реактор нагревают с помощью печи с 3 зонами нагрева в потоке азота (300-600 см3/мин). Выходную мощность регулируют таким образом, чтобы температура в каждой из трех зон поддерживалась на уровне 190-200oС. В колбу добавляют гексаметилдисилазан (5,7 г). В последующем колбу нагревают с помощью нагревательного кожуха до температуры перегонки. Пары гексаметилдисилазана с помощью инертного газа продувают через слой катализатора. Через 1 ч весь гексаметилсилазан оказывается израсходованным. Температуру упомянутого слоя поддерживают на уровне 190-200oС, продолжая продувать поток инертного газа через упомянутый слой в течение 5 ч. После этого аппарат потоком инертного газа охлаждают до температуры окружающей среды.

Пример 3

Для определения рабочих характеристик упомянутых катализаторов, полученных в примере 1 и сравнительном примере 2, осуществляли периодическое эпоксидирование 1-октена с использованием гидропероксида этилбензола. Применяли следующий способ: смесь, содержащую 17,0 г 1-октена, 10 г раствора гидропероксида этилбензола (полученного окислением этилбензола кислородом воздуха) в этилбензоле и 1,0 г нонана (внутренний стандарт), вносили в 4-горлую круглодонную колбу, снабженную конденсатором, термопарой, мешалкой и отверстием для отбора проб. После нагревания упомянутой смеси до температуры 80oС добавляли катализатор (0,5 г). Температуру смеси в течение 30 мин поддерживали на уровне 80oС.

Результаты периодического эпоксидирования с использованием катализаторов, полученных, как описывалось ранее, в обобщенном виде представлены в табл. I. Конверсия и избирательность определены с помощью газохроматографического анализа исходной реакционной смеси и продукта реакции. Эти результаты показывают, что при одинаковых нагрузках по титану активность и избирательность катализатора, полученного посредством жидкофазного пропитывания диоксида кремния раствором тетрахлорида титана в углеводороде, выше, чем соответствующие показатели катализатора, полученного посредством жидкофазного пропитывания диоксида кремния раствором алкоксида титана в спирте.

Пример 4-А

Высушенный образец диоксида кремния (30 г) вносили в 500 мл 3-горлую круглодонную колбу, снабженную конденсатором, впускным отверстием для подачи инертного газа и скруббером, в котором находился водный раствор карбоната натрия. После этого в колбу в атмосфере сухого инертного газа добавляли раствор, в состав которого входили 51 г гептана и 2,1 мл (3,6 г; 0,019 моль) TiCl4. После тщательного перемешивания содержимого колбы температуру упомянутой масляной бани повышали до 150oС и растворитель отгоняли посредством продувки указанной системы инертным газом. После этого температуру масляной бани дополнительно повышали до 200oС и выдерживали при этой температуре в течение 2 ч.

Полученный высушенный пропитанный диоксид кремния переносили в кварцевый реактор и нагревали до температуры 850oС в пропускавшемся через упомянутый реактор потоке воздуха. НСl, образовавшуюся в процессе повышения температуры, промывали с помощью водного раствора карбоната натрия.

После продолжения нагревания при температуре 850oС в течение 0,5 ч упомянутый реактор охлаждали до температуры 400oС и катализатор обрабатывали паром, используя инертный газ в качестве носителя. Через слой катализатора пропускали, в общем, 4,5 г (0,25 моль) воды. После этого реактор охлаждали до температуры 200oС и полученный катализатор обрабатывали потоком инертного газа, в состав которого в виде пара входил гексаметилдисилазан (HMDS). Через катализатор пропускали, в общем, 3,0 г HMDS. В последующем реактор охлаждали потоком инертного газа.

Пример 4-В

Был повторен пример 4-А, за исключением того, что прокаливание осуществляли при температуре 850oС в течение 30 мин с использованием потока гелия.

Пример 4-С

Был повторен пример 4-А, за исключением того, что прокаливание осуществляли с использованием потока гелия и температуру в процессе прокаливания повышали до 900oС с последующим понижением в течение 1,5 ч до 600oС.

Пример 4-D

Был повторен пример 4-А, за исключением того, что в качестве пропиточного растворителя был использован гексан.

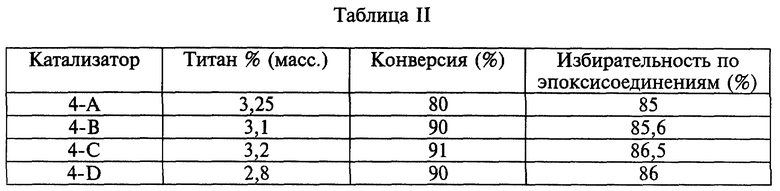

Пример 5

Используя способ периодического эпоксидирования, описанный в примере 3, сравнивали каталитические характеристики материалов, которые были получены в примерах 4-A-4-D. Полученные результаты, в обобщенном виде представленные в приведенной табл. II, подтверждают, что активность значительно повышается в том случае, когда прокаливание вместо кислородсодержащей атмосферы (пример 4-А) осуществляют в инертной атмосфере (примеры 4-B-4-D). Отрицательного воздействия на избирательность по эпоксисоединениям не наблюдалось.

Пример 6

Характеристики катализатора 4-А проверяли в реакции эпоксидирования пропилена с неподвижным слоем катализатора. В реактор загружали 25 г катализатора. Реакционную смесь (12 моль пропилена на моль гидропероксида этилбензола в этилбензоле) в реактор подавали со среднечасовой скоростью подачи жидкости 8 ч-1 и при избыточном давлении 885 фунтов/дюйм2 (62,226 кг/см2). Концентрация гидропероксида этилбензола в этилбензоле составляла 35 мас.%. Через 266 ч средняя температура слоя составляла 78oС; конверсия гидропероксида этилбензола и избирательность по пропиленоксиду составляла 98% и 99% соответственно.

Пример 7

Характеристики катализатора 4-С проверяли при таких же условиях, что и в примере 6. Через 261 ч средняя температура слоя составляла 73oС; конверсия гидропероксида этилбензола и избирательность по пропиленоксиду составляли 99% и 98% соответственно.

Пример 8-А

Высушенный образец диоксида кремния (103 г) вносили в 500 мл 3-горлую круглодонную колбу, снабженную впускным отверстием для подачи инертного газа, выпускным отверстием для отведения газа и скруббером, в котором находился водный раствор гидроксида натрия. После этого в упомянутую колбу в атмосфере сухого инертного газа добавляли раствор, в состав которого входили 143 г n-гептана (99+%; <50 ррт воды) и 7,4 мл тетрахлорида титана (IV) (12,8 г; 0,067 моль). Полученную смесь тщательно перемешивали с помощью вихревой мешалки. Растворитель удаляли с помощью роторного испарителя при температуре 80oС и давлении 5-10 мбар.

Порцию полученного подобным образом высушенного пропитанного диоксида кремния вносили в трубчатый кварцевый реактор (внутренний диаметр 1 дюйм (25,4 мм); длина 16 дюймов (406,4 мм)), снабженный карманом для термопары, 500 мл 3-горлой круглодонной колбой, нагревательным кожухом, впускным отверстием для подачи инертного газа и скруббером (в котором находился водный раствор гидроксида натрия). Слой пропитанного диоксида кремния нагревали до температуры 850oС в потоке сухого азота (чистота 99,999%, 400 см3/мин). После поддержания температуры слоя на уровне 850oС в течение 30 мин подачу энергии на печь прекращали и слой катализатора охлаждался до температуры 400oС.

После этого в упомянутую 3-горлую круглодонную колбу добавляли воду (5,0 г) и содержимое колбы нагревали с помощью нагревательного кожуха до температуры перегонки с продувкой потоком N2 (400 см3/мин). Воду перегоняли через слой катализатора в течение 30 мин; круглодонную колбу нагревали с помощью струйной воздушной сушилки для того, чтобы всю остаточную воду выгнать из колбы и прогнать через слой катализатора. Температуру упомянутого слоя дополнительно поддерживали на уровне 400oС в течение 2 ч, после чего трубчатый реактор выдерживали до охлаждения до комнатной температуры.

Полученный подобным образом обработанный паром катализатор (35 г) вносили в 500 мл 3-горлую круглодонную колбу вместе с 70 г гептана (<50 ррт воды) и 4,4 г гексаметилдисилазана. Колба была оборудована конденсатором, термометром и впускным отверстием для подачи инертного газа. После этого упомянутую колбу с помощью масляной бани, имевшей температуру 115oС, нагревали до температуры перегонки (98oС) в инертной атмосфере и выдерживали при температуре перегонки в течение 4 ч. После охлаждения в атмосфере инертного газа полученный каталитический состав собирали фильтрованием, промывали 100 мл гептана, после чего сушили в колбе в потоке инертного газа при температуре от 180 до 200oС в течение 2 ч.

Пример 8-В

Каталитический состав получали с помощью того же способа, описание которого приведено в примере 8-А, за исключением того, что этапы прокаливания и продувки водяного пара осуществляли вместо азота в потоке воздуха.

Пример 8-С

Каталитический состав получали с помощью того же способа, описание которого приведено в примере 8-А, за исключением того, что этапы прокаливания и продувки водяного пара осуществляли с использованием азота, содержавшего 2000 ppm моль кислорода.

Пример 8-D

Каталитический состав получали с помощью того же способа, описание которого приведено в примере 8-А, за исключением того, что этапы прокаливания и продувки водяного пара осуществляли с использованием азота, содержавшего 4 моль % монооксида углерода.

Пример 8-Е

Каталитический состав получали с помощью того же способа, описание которого приведено в примере 8-А, за исключением того, что этапы прокаливания и продувки водяного пара осуществляли с использованием азота, содержавшего 6000 ppm моль кислорода и 4 моль % монооксида углерода.

Пример 8-F

Каталитический состав получали с помощью того же способа, описание которого приведено в примере 8-А, за исключением того, что этапы прокаливания и продувки водяного пара осуществляли с использованием азота, содержавшего 1 моль % водорода.

Пример 8-G

Каталитический состав получали с помощью того же способа, описание которого приведено в примере 8-А, за исключением того, что этапы прокаливания и продувки водяного пара осуществляли с использованием азота, содержавшего 4 моль % водорода и 0,5 моль % кислорода.

Пример 8-Н

Каталитический состав получали с помощью того же способа, описание которого приведено в примере 8-А, за исключением того, что прокаливание осуществляли при температуре 500oС в течение 30 мин.

Пример 8-I

Каталитический состав получали с помощью того же способа, описание которого приведено в примере 8-А, за исключением того, что прокаливание осуществляли при температуре 400oС в течение 30 мин.

Пример 8-J

Каталитический состав получали с помощью того же способа, описание которого приведено в примере 8-А, за исключением того, что прокаливание осуществляли при температуре 300oС в течение 30 мин.

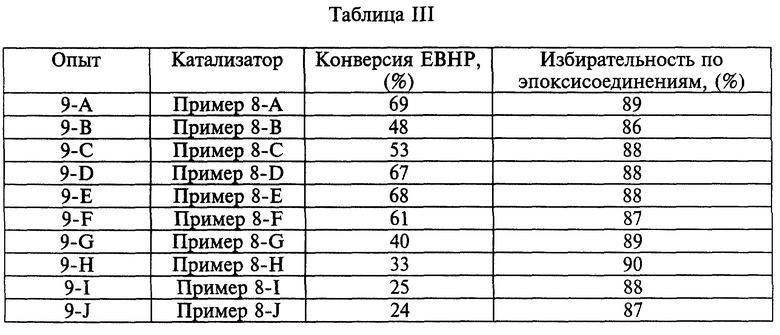

Пример 9

Каталитические составы, полученные в примерах 8-A-8-J, проверяли посредством периодического эпоксидирования 1-октена с использованием следующего способа. Исходный реакционный раствор получали посредством смешивания 170 г 1-октена, 100 г раствора гидропероксида этилбензола (полученного окислением этилбензола кислородом воздуха) в этилбензоле и 10 г нонана (внутренний стандарт). 3-горлую 100 мл круглодонную колбу, снабженную конденсатором, термопарой, мешалкой и отверстием для отбора проб, погружали в 60oС масляную баню в инертной атмосфере с последующим внесением в нее 28 г порции вышеупомянутого исходного реакционного раствора. Этот раствор в колбе нагревали до температуры 58-59oС, перемешивая его с помощью мешалки, вращавшейся с частотой 700 об/мин. После этого в колбу добавляли 0,5 г порцию каталитического состава, подвергаемого испытанию. Температуру реакционной смеси в течение первых 10 мин контролировали с 1-минутными интервалами, в последующем - с 5-минутными интервалами. Температура реакционной смеси колебалась обычно в пределах 60-63oС. Через 30 мин после добавления упомянутого каталитического состава отбирали 3 мл пробу реакционной смеси. Пробы как исходной реакционной смеси, так и полученного продукта анализировали средствами газовой хроматографии для определения концентрации гидропероксида и эпоксиоктана. Вычисляли конверсию и избирательность по эпоксисоединениям относительно израсходованного гидропероксида.

Полученные результаты эпоксидирования представлены в табл. III. Было установлено, что состав атмосферы, в которой осуществляли прокаливание, существенно влиял на активность катализатора. Следствием присутствия в процессе прокаливания в примере 8-С даже незначительного количества кислорода явилось получение менее активного катализатора (сравни опыт 9-С с опытом 9-А). Однако отрицательное воздействие низких уровней кислорода можно предотвратить с помощью газа-восстановителя, например, монооксида углерода, также присутствующего в процессе прокаливания (см. опыт 9-Е). Было установлено, что еще одним важным фактором, влияющим на активность катализатора, является температура прокаливания. В том случае, когда эта температура была снижена с 850oС до 500oС, конверсия гидропероксида этилбензола снизилась более чем наполовину (ср. опыт 9-А и опыт 9-Н). При снижении температуры прокаливания ниже 500oС наблюдалось дальнейшее снижение активности катализатора.

Изобретение относится к усовершенствованному способу эпоксидирования, в котором используется титаносодержащий каталитический состав. Каталитический состав получают путем пропитки в жидкой фазе кремнийсодержащего твердого вещества галогенидом титана, например тетрахлоридом титана, в углеводородном растворителе с последующим прокаливанием. Упомянутый катализатор, факультативно, также вступает в реакцию с водой и/или силилирующим агентом. Технический результат - улучшение рабочих характеристик катализатора, увеличение выхода по эпоксисоединениям. 4 с. и 30 з.п. ф-лы, 3 табл.

Приоритет по пунктам

05.05.1997 - по пп. 1-34;

25.07.1997 - по пп. 1-34 (уточнение признаков);

15.04.1998 - по пп. 1-34 (уточнение признаков).

| ЕР 0345856 А, 13.12.1989 | |||

| Устройство для контроля работы производственного оборудования | 1977 |

|

SU734764A1 |

| Способ получения дифенилолпропана | 1959 |

|

SU129814A1 |

| US 4021454 А, 03.05.1977 | |||

| Способ получения эпоксисоединений | 1989 |

|

SU1680697A1 |

| RU 2015972 С1, 15.07.1994 | |||

| Способ получения окисей циклических олефинов | 1974 |

|

SU510476A1 |

Авторы

Даты

2002-04-10—Публикация

1998-05-04—Подача