Изобретение относится к области нефтехимии, в частности к способу получения щелочной алкилфенольной присадки к смазочным маслам.

Одними из наиболее перспективных типов щелочных зольных детергентов являются щелочные алкилфенольные присадки, представляющие собой коллоидные дисперсии карбоната металла второй группы периодической таблицы (преимущественно бария, кальция и магния).

Известен способ получения маслорастворимого кальциевого фенолята на основе продукта конденсации алкилфенола с формалином. В данном патенте предлагается вовлекать в смазочную композицию маслорастворимый фенолят кальция, полученный реакцией 1 моля алкилфенола и 1-2 молей СН2O в присутствии катализатора при температуре 10÷90°С с последующей модификацией полученного продукта конденсацией с реагентом, содержащим кальций (оксид, гидроксид), при температуре выше 30°С. Недостатком данного способа является низкое щелочное число получаемой присадки (и83256183, кл. С10М 1/08, опубл. 14.06.1966).

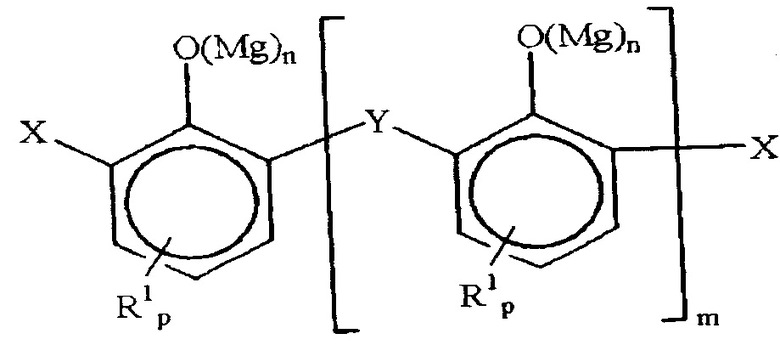

В патенте US 6310009 B1, С10М 129/10 кл., опубл.30.10.2001) предлагается вовлекать в смазочные композиции соединения общей структурной формулы

где X - --СНО или -СН2ОН, Y - -СН2- или -СН2ОСН2--, R1 - углеводородный радикал, содержащий от 1 до 60 углеводородных атомов, и m от 0 до 10, как минимум 1 арильный радикал содержит R1 заместитель, общее число углеводородных атомов во всех R1 группах должно быть не менее 7.

Среди недостатков способа получения присадок к смазочным маслам, описанного в данном патенте, является использование большого количества формальдегида, вовлекаемого в синтез, а значит риск получения смолистого продукта, использование менее реакционной окиси магния вместо гидроокиси кальция, а также низкое щелочное число получаемого продукта.

В патенте US 3951830 (кл. С10М 159/22, опубл. 20.04.1976) предлагается получать высокощелочные соли алкилфенола, содержащие как -СН2-, так и -S-мостики, соединяющие между собой молекулы алкилфенола. Для этого осерненный алкилфенол обрабатывают формальдегидом, разбавляют минеральным маслом и в присутствии гидроксид кальция и промоторов (уксусной кислоты и метанола) карбонатируют при повышенной температуре. Содержание сульфатной золы в получаемом продукте составляет около 17% масс.

В патенте RU 2398814 (кл. С10М 159/22, опубл. 10.09.2010) описан способ получения модифицированной сверхщелочной алкилфенольной присадки к смазочным маслам, в котором на первой ступени осуществляют взаимодействие (С8-С18-алкилфенола, элементарной серы и оксида или гидроксида кальция в присутствии этиленгликоля при молярном соотношении оксида или гидроксида кальция: этиленгликоль равном 1:0,2-0,5. Затем на второй ступени в присутствии модифицирующих добавок осуществляют взаимодействие полученного продукта с дополнительным количеством оксида или гидроксида кальция и этиленгликоля при их молярном соотношении равном 1:0,2-0,6, с последующей обработкой диоксидом углерода при скорости пропускания диоксида углерода, равной 0,02-0,04 моль/мин моль алкилфенола. Недостатком данного способа является присутствие в составе получаемой присадке серы, т.е. ее недостаточные экологические свойства.

Наиболее близким к предлагаемому способу, выбранным в качестве прототипа, является способ получения присадки к смазочным маслам, согласно которому получение присадки к смазочным маслам производят путем конденсации алкилфенола с 37%-ным раствором формальдегида в присутствии катализатора, с последующей обработкой полученного продукта гидроксидом щелочноземельного металла в среде масла-разбавителя, при этом в качестве алкилфенола используют С8, С9, C12, С18 - алкилфенолы при мольном соотношении алкилфенола к формальдегиду 1:0,6-1,3. Процесс проводят в присутствии растворителя, в качестве катализатора используют кислотный или щелочной катализатор, в качестве гидроксида щелочноземельного металла используют гидроксид кальция. Дополнительно осуществляют карбонатацию путем пропускания через полученный продукт диоксида углерода в присутствии промотора. В соответствии с данным способом получают бессернистую алкилфенольную присадку со щелочным числом не менее 200 мг КОН/г. Недостатком данного способа является использование большого количества растворителя, что загрязняет окружающую среду. При проведении процесса при температуре выше 85°С предлагаемая в патенте технология является также пожароопасной (RU 2582124, кл. С10М, 159/00, опубл. 20.04.2016).

Задачей предлагаемого изобретения является разработка способа получения алкилфенольной щелочной присадки к смазочным маслам, обладающей моющими, антиокислительными, антикоррозионными свойствами, улучшенной цветностью (не выше 4 по ГОСТ 20284-74) и отвечающей современным экологическим требованиям к присадкам, получившим аббревиатуру «Low SAPS additives».

Для решения поставленной задачи предлагается способ получения акилфенольной присадки к смазочным маслам путем нейтрализации гидроксидом щелочноземельного металла алкилфенолятов кальция, последующей конденсации их с алифатическим альдегидом в присутствии катализатора и карбонатацией полученного продукта конденсации пропусканием через него в присутствии промотора двуокиси углерода, отличающийся тем, что в масляную суспензию с содержанием гидроксида кальция и воды в весовом соотношении к маслу равном 1:0,43-0,49:0,02-0,03 соответственно при температуре 70-90°С вводят этиленгликоль и додецилфенол или нонилфенол при мольном соотношении алкилфенол : этиленгликоль : гидроксид кальция 1:0,84-0,96:1,46-1,56 с образованием комплексных солей алкилфенолята кальция и их нейтрализацией, затем в реакционную смесь с образованными комплексными солями алкилфенолята кальция медленно через дозирующее устройство вводят при температуре 120-130°С 40% безметанольный раствор формальдегида или ацетальдегид в количестве 0,25-0,51 моля и осуществляют реакцию конденсации, конденсированный продукт при температуре 170-180°С подвергают карбонатации с непрореагирующими на стадии конденсации количествами гидроксида кальция в качестве катализатора и этиленгликоля в качестве промотора, пропуская через него СO2 со скоростью 53-80 мл/мин в течение 2,5-3 ч, с последующей отгонкой летучих компонентов и воды и очисткой полученной присадки от нерастворимых в углеводородной среде механических примесей.

Способ получения алкилфенольной присадки осуществляется в несколько стадий следующим образом:

- на первой стадии осуществляют реакцию нейтрализации, заключающуюся в том, что вначале готовят суспензию минерального масла с гидроксидом кальция, в которую при подогреве добавляют воду, облегчающую реакцию нейтрализации и снижающую вязкость реакционной массы; затем вводят этиленгликоль и при его взаимодействии с гидроксидом кальция вводят алкилфенол; реакция нейтрализации идет с образованием комплексных солей алкилфенолята кальция;

- на второй стадии осуществляют реакцию конденсации полученных комплексных солей с альдегидом;

- на третьей стадии проводят карбонатацию продукта, полученного после конденсации, в присутствии оставшихся количеств непрореагировавших на первых стадиях гидроксида кальция и этиленгликоля; для этого при температуре 170-180°С через реакционную массу пропускают СO2 со скоростью 53-80 мл/мин в течение 2,5-3 ч, после чего отгоняют летучие компоненты и очищают присадку, например, растворением в бензине с последующим центрифугированием и (или) фильтрованием, бензин отгоняется.

Способ получения алкилфенольной присадки альтернативно может быть осуществлен путем дробного введения количества гидроксида кальция и этиленгликоля следующим образом:

- на первой стадии нейтрализации гидроксид кальция и этиленгликоль вводится в стехиометрическом количестве, достаточном для получения комплексных солей алкилфенолята кальция;

- на второй стадии осуществляют реакцию конденсации полученных комплексных солей с альдегидом, как и в первом способе;

- на третьей стадии перед карбонатацией вводят дополнительно гидроксид кальция и этиленгликоль, затем карбонатируют при температуре 170-180°С, скорости пропускания СO2 53-62 мл/мин, в течение 2,5-3 ч. Далее отгоняют летучие компоненты и воду и очищают присадку.

Ниже приводятся примеры получения алкилфенольной присадки двумя вышеописанными способами.

Пример 1 (способ первый)

На первой стадии синтеза алкилфенольной присадки в 4-х горлую колбу объемом 500 мл заливают 85 г масла И-20А, включают перемешивающее устройство, засыпают 42 г (0,57 моль) гидроксида кальция. При постоянном перемешивании и нагревании до 90°С в реакционную смесь вводят воду - 2 г (0,11 моль) и этиленгликоль - 21,7 г (0,35 моль). Затем при температуре 90-95°С в реакционна смесь добавляют 100 г додецилфенола (0,38 моль), после чего поднимают температуру реакционной массы до 125°С.

На второй стадии синтеза проводят реакцию конденсации. С этой целью готовят 40% безметанольный водный раствор формальдегида. Для этого параформ растворяют в дистиллированной воде и нагревают до температуры 80-90°С на водяной бане при периодическом перемешивании. Далее смесь выдерживают при данной температуре в течение 1 часа до полного растворения параформа в воде. Для синтеза применяют раствор со сроком хранения не более 1 суток.

При температуре 125°С в реакционную смесь дозируют свежеприготовленный со сроком хранения не более 1 суток 40% раствор формалина в количестве 19,8 г (0,25 моль). Затем начинают подъем температуры до 175°С.

На третьей стадии синтеза при 175°С осуществляют карбонатацию продукта, полученного на первых двух стадиях. Для этого пропускают через реакционную массу СO2 со скоростью 64 мл/мин в течение 2,5 ч. По окончании карбонатации и после отгонки летучих, полученную алкилфенольную присадку очищают от механических примесей растворением, например, в бензине, с последующим центрифугированием или фильтрацией и отгонкой бензина из готовой присадки.

Пример 2 (способ первый)

Реакцию нейтрализации осуществляют, как описано в Примере 1.

На стадии конденсации в продукт, полученный после нейтрализации, дозируют ацетальдегид в количестве 11,7 г.(0,27 моль) при температуре 130°С.

Карбонатацию проводят при температуре 180°С (СO2 подают в реактор со скоростью 53 мл/мин в течение 3 ч). Затем подачу СO2 в реактор прекращают, отгоняют летучие компоненты и воду. Полученную алкилфенольную присадку очищают от механических примесей, как описано в Примере 1.

Пример 3 (способ первый)

Для реакции нейтрализации на первой стадии синтеза алкилфенольной присадки в 4-х горлую колбу объемом 500 мл заливают 150 г масла И-20А, засыпают 75 г (1,01 моль) гидроксида кальция и начинают нагревание полученной суспензии при постоянном перемешивании. При температуре суспензии 25-35°С добавляют 3 г (0,17 моль) воды, а при температуре 70-75°С вводят 30,4 г (0,49 моль) этиленгликоля.

При достижении температуры 90-95°С в реакционную смесь добавляют 150 г нонилфенола (0,69 моль), после чего начинают поднимать температуру до 125°С.

На стадии конденсации при температуре 125°С в реакционную смесь дозируют формалин (по ГОСТ 1625-89) в количестве 38,5 г (0,51 моль).

Продукт, полученный на первых двух стадиях, карбонатируют при температуре 170°С в течение 4,2 ч (скоростью подачи СO2 80 мл/мин). Затем подачу СO2 в реактор прекращают, отгоняют летучие компоненты и воду. Полученную алкилфенольную присадку очищают от механических примесей, как описано в Примере 1.

Пример 4 (способ первый)

Для реакции нейтрализации на первой стадии синтеза алкилфенольной присадки в 4-х горлую колбу объемом 500 мл заливают 75 г масла И-20А и 2,5 г(0,01 моль) додецилфенола для снижения вязкости, засыпают 45 г (0,61 моль) гидроксида кальция и начинают нагревание полученной суспензии при постоянном перемешивании. При температуре суспензии 25-35°С добавляют 2 г (0,11 моль) воды, а при температуре 70-75°С вводят 20,2 г (0,33 моля) этиленгликоля. При температуре 90-95°С в реакционную смесь вводят 100 г додецилфенола (0,38 моль), затем нагревают реакционную смесь до 120°С.

Конденсацию ведут при 120°С, в реакционную смесь дозируют свежеприготовленный 40% безметанольный водный раствор формалина, полученный, как описано в Примере 1, в количестве 23,5 г (0,31 моль).

Продукт, полученный на первых двух стадиях, карбонатируют при температуре 175°С в течение 2,5 ч (скоростью подачи СO2 64 мл/мин). Затем подачу СO2 в реактор прекращают, отгоняют летучие компоненты и воду. Полученную алкилфенольную присадку очищают от механических примесей, как описано в Примере 1.

Пример 5 (способ второй)

Для реакции нейтрализации на первой стадии синтеза алкилфенольной присадки в 4-х горлую колбу объемом 500 мл заливают 20 г масла И-20А, включают перемешивающее устройство, засыпают 20 г (0,27 моль) гидроксида кальция и начинают нагревание полученной суспензии при постоянном перемешивании. При температуре суспензии 25-35°С добавляют 2 г (0,11 моль) воды, а при температуре реакционной массы 70-75°С вводят 15 г (0,20) этиленгликоля. При достижении температуры 90-95°С в реакционную смесь вводят 100 г нонилфенола (0,45 моль).

Конденсацию ведут при температуре 130°С, в реакционную смесь дозируют 40% безметанольный водный раствор формалина, полученного, как описано в Примере 1, в количестве 25,8 г (0,34 моль).

Перед карбонатацией при температуре 130°С вводят 22 г (0,30 моль) гидроксида кальция, 7 г (0,11 моль) этиленгликоля и 80 г минерального масла И-20А.

Продукт, полученный на первых двух стадиях, карбонатируют при температуре 175°С в течение 3 ч (скоростью подачи СO2 53 мл/мин). Затем подачу СO2 в реактор прекращают, отгоняют летучие компоненты и воду. Полученную алкилфенольную присадку очищают от механических примесей, как описано в Примере 1.

Пример 6 (способ второй)

Для реакции нейтрализации на первой стадии синтеза алкилфенольной присадки в 4-х горлую колбу объемом 500 мл добавляют 20 г масла И-20А, включают перемешивающее устройство, засыпают 20 г (0,27 моль) гидроксида кальция и начинают нагревание полученной суспензии при постоянном перемешивании. При температуре суспензии 25-35°С добавляют 2 г (0,11 моль) воды, а при температуре реакционной массы 70-75°С вводят 15 г (0,20 моль) этиленгликоля. При достижении температуры 90-95°С в реакционную смесь вводят 100 г смеси, содержащей 50% нонилфенола и 50% додецилфенола, всего (0,41 моль).

Конденсацию ведут при температуре 130°С, в реакционную смесь дозируют формалин по ГОСТ 1625-89 г в количестве 25,8 г (0,34 моль).

Перед карбонатацией при температуре 130°С вводят 22 г (0,30 моль) гидроксида кальция, 7 г (0,11 моль) этиленгликоля и 80 г минерального масла И-20А.

Продукт, полученный на первых двух стадиях, карбонатируют при температуре 180°С в течение 3 ч (скоростью подачи СO2 62 мл/мин). Затем подачу СO2 в реактор прекращают, отгоняют летучие компоненты и воду. Полученную алкилфенольную присадку очищают от механических примесей, как описано в Примере 1.

Пример 7 (способ второй)

Для реакции нейтрализации на первой стадии синтеза алкилфенольной присадки в 4-х горлую колбу объемом 500 мл заливают 20 г масла И-20А, засыпают 17 г (0,23 моль) гидроксида кальция и начинают нагревание полученной суспензии при постоянном перемешивании. - При температуре суспензии 25-35°С добавляют 2 г (0,11 моль) воды, а при температуре реакционной массы 70-75°С вводят 15 г (0,20) этиленгликоля. При достижении температуры 90-95°С в реакционную смесь вводят 100 г додецилфенола (0,38 моль).

Конденсацию ведут при температуре 125°С, в реакционную смесь дозируют 40% безметанольный водный раствор формалина, полученного, как описано в Примере 1, в количестве 23,5 г (0,31 моль).

Перед карбонатацией при температуре 125°С вводят 28 г (0,38 моль) гидроксида кальция, 7 г (0,11 моль) этиленгликоля и 65 г минерального масла И-20А.

Продукт, полученный на первых двух стадиях, карбонатируют при температуре 175°С в течение 3 ч (скоростью подачи СO2 53 мл/мин). Затем подачу СO2 в реактор прекращают, отгоняют летучие компоненты и воду. Полученную алкилфенольную присадку очищают от механических примесей, как описано в Примере 1.

Пример 8 (способ второй)

Для реакции нейтрализации на первой стадии синтеза алкилфенольной присадки в 4-х горлую колбу объемом 500 мл заливают 20 г масла И-20А, засыпают 17 г (0,23 моль) гидроксида кальция и начинают нагревание полученной суспензии при постоянном перемешивании. При температуре суспензии 25-35°С добавляют 2 г (0,11 моль) воды, а при температуре реакционной массы 70-75°С вводят 15 г (0,20) этиленгликоля. При достижении температуры 90-95°С в реакционную смесь вводят 100 г смеси, содержащей 70 вес. %. додецилфенола и 30 вес. % нонилфенола (всего 0,40 моль).

Конденсацию ведут при температуре 120°С, в реакционную смесь дозируют формалин (ГОСТ 1625-89) в количестве 30 г (0,40 моль).

Перед карбонатацией при температуре 120°С вводят 28 г (0,38 моль) гидроксида кальция, 7 г (0,11 моль) этиленгликоля и 65 г минерального масла И-20А.

Продукт, полученный на первых двух стадиях, карбонатируют при температуре 180°С в течение 3 ч (скоростью подачи СO2 53 мл/мин). Затем подачу СO2 в реактор прекращают, отгоняют летучие компоненты и воду. Полученную алкилфенольную присадку очищают от механических примесей, как описано в Примере 1.

Следует особо подчеркнуть, что предлагаемый способ осуществляют в отличие от известных способов без применения растворителя, что упрощает и удешевляет технологию.

Добавление воды при приготовлении суспензии минерального масла и гидроксида кальция способствует ионизации и гидроксида кальция, что облегчает протекание реакции нейтрализации и снижает вязкость реакционной массы.

Медленное дозированное введение в реакционную смесь альдегида на стадии конденсации позволяет избежать пенообразования и сильного снижения температуры. Кроме того, такая подача альдегида не позволяет образовываться смолам, т.к. в реакцию конденсации вступают преимущественно несконденсированные комплексные соли.

Медленный подъем температуры с отгонкой летучих компонентов после стадии конденсации подготавливает реакционную массу к карбонатации. Удаление воды препятствует образованию побочного продукта - угольной кислоты. При подобранном температурном режиме выше 165°С реакционная масса имеет небольшую вязкость и легче карбонатируется. При более низкой температуре пропускание СO2 через реакционную массу может быть затруднительным вследствие высокой вязкости реакционной массы.

Скорость пропускания углекислоты подбирается так, чтобы не было «проскока» углекислоты. Быстрая карбонатация приводит к образованию большому количества карбоната кальция, избыток которого выпадает в осадок; щелочное число при этом падает, а высушенный потенциальный шлам (ВПШ) присадки увеличивается.

Низкая скорость пропускания СO2 приводит к дополнительным энергетическим затратам на подогрев реакционной массы.

Ниже в табл. 1 приведены данные загрузок исходных веществ по примерам осуществления предлагаемого способа получения алкилфенольной присадки.

Моющие свойства присадки, полученной в примерах 1-8, оценивались по степени загрязнения поршня в баллах на установке ПЗВ по ГОСТ 5727-53. Коррозионная стойкость определялась по ГОСТ 20502-75.

Стабильность по индукционному периоду осадкообразования (НПО) с 1% масс. полученной присадки определялась по ГОСТ 11063-77.

Качество полученной присадки определяли по ее прозрачности, цветности и количеству шлама на дне пробирок. Прозрачность присадки определяли, измеряя значение коэффициента оптической проницаемости (Т) при длине волны 750 (Т750) на фотоэлектрокалориметре КФК-2 в кювете толщиной 1 см. ВПШ - высушенный потенциальный шлам - определяли при высушивании осадка в пробирке после центрифугирования 10%-ного раствора товарной присадки в нефрасе С-2 при факторе разделения 3900 g.

Цвет для 10% раствора присадки в нефрасе С2 80/120 определяли по ГОСТ 20284-74

В табл. 2 показаны основные физико-химические и функциональные свойства получаемой присадки. Из данных таблицы 2 следует, что все образцы, синтезированные по предлагаемому способу, обладают высокой щелочностью, хорошими эксплуатационными показателями, соответствующими присадкам с аббревиатурой «Low SAPS additives».

Методом ИКС проанализирован образец полученной алкилфенольной присадки в таблетке KBr в области 400-4000 см-1. Спектр показан на рис. 1.

В ИК-спектре были зарегистрованы следующие полосы:

- присутствует полоса поглощения, характерная для валентных колебаний υ С-О в молекуле фенолята кальция 1250-1280 см-1;

- полосы поглощения 870, 910 см-1 характерны для деформационных колебаний 1, 2, 4 замещенного бензольного кольца, полоса 830 см-1 может быть отнесена к деформационным колебаниям 1,4 бензольного кольца. Эти полосы свидетельствуют об образовании продукта конденсации алкилфенола. Полоса поглощения 1075 см-1 характерна для валентных колебаний связи С-О в молекуле гликолята кальция.

Широкая полоса поглощения в области 2500-3700 см-1 с максимумом при 3450 см-1, характерна для валентных колебаний ОН в молекуле алкилфенола. Широкая полоса поглощения в области 1300-1600 см-1 с максимумом при 1460 см-1 может быть отнесена к валентным колебаниям СO3-2, полосы поглощения 860 см-1, 1300-1600 см-1 к деформационным колебаниям СO3-2. При этом было обращено внимание, что чем более широкая полоса поглощения в области 1300-1600 см-1, тем больше реакционная масса поглотила диоксида углерода.

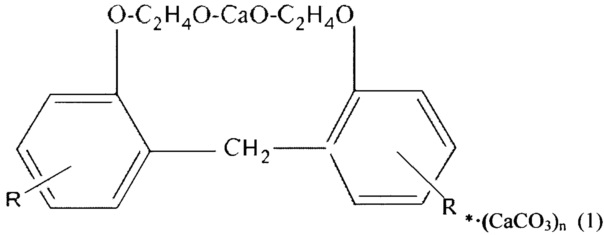

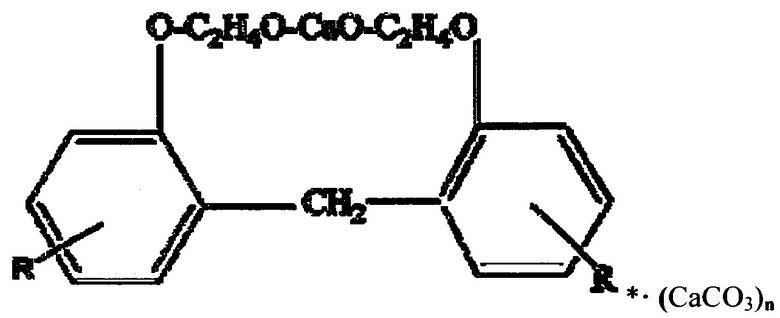

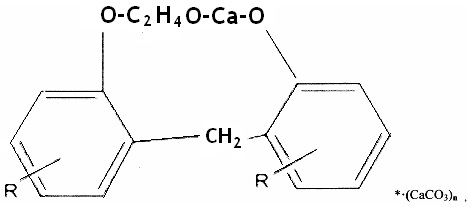

ИК-спектральный анализ подтверждает получение алкилфенольной присадки с образованием карбонатированного продукта конденсации алкилфенола и альдегида, а также подтверждает присутствие в молекуле алкилфенолята кальция и гликолята кальция, в приведенных следующих структурных формулах:

и/или

и/или

,

,

где n - количество молекул карбоната кальция, входящих в состав алкилфенольной присадки в виде коллоидной дисперсии, n=1…10, R – нонил и/или додецил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2179996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2015 |

|

RU2582124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2186833C2 |

| Способ получения сульфофенолятных присадок | 2024 |

|

RU2835870C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2215022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ АЛКИЛФЕНОЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2003 |

|

RU2238303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2009 |

|

RU2398814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАКЕТА ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 1998 |

|

RU2126441C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХЩЕЛОЧНОЙ АЛКИЛФЕНОЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2003 |

|

RU2241740C1 |

| Способ получения сульфированного алкилфенолята кальция | 1973 |

|

SU547178A3 |

Изобретение относится к способу получения акилфенольной присадки к смазочным маслам. В масляную суспензию с содержанием гидроксида кальция и воды в весовом соотношении к маслу равном 1:0,43-0,49:0,02-0,03 соответственно при 70-90°С вводят этиленгликоль и додецилфенол или нонилфенол при мольном соотношении алкилфенол : этиленгликоль : гидроксид кальция 1:0,84-0,96:1,46-1,56 для образования комплексных солей алкилфенолята кальция и их нейтрализации. Образованные комплекные соли подвергают конденсации при 120-130°С с 40% безметанольным раствором формальдегида или ацетальдегидом, взятыми в количестве 0,25-0,51 моля. Конденсированный продукт карбонатицируют, пропуская через него СO2 со скоростью 53-80 мл/мин в течение 2,5-3 ч. Отгоняют летучие компоненты и полученную присадку очищают от примесей. 3 н.п. ф-лы, 1 ил., 2 табл., 8 пр.

1. Способ получения акилфенольной присадки к смазочным маслам путем нейтрализации гидроксидом щелочноземельного металла алкилфенолятов кальция, последующей конденсации их с алифатическим альдегидом в присутствии катализатора и карбонатацией полученного продукта конденсации пропусканием через него в присутствии промотора двуокиси углерода, отличающийся тем, что в масляную суспензию с содержанием гидроксида кальция и воды в весовом соотношении к маслу равном 1:0,43-0,49:0,02-0,03 соответственно при температуре 70-90°C вводят этиленгликоль и додецилфенол или нонилфенол при мольном соотношении алкилфенол : этиленгликоль : гидроксид кальция 1:0,84-0,96:1,46-1,56 с образованием комплексных солей алкилфенолята кальция и их нейтрализацией, затем в полученную реакционную смесь с образованными комплексными солями алкилфенолята кальция медленно через дозирующее устройство вводят при температуре 120-130°C 40% безметанольный раствор формальдегида или ацетальдегид в количестве 0,25-0,51 моля и осуществляют реакцию конденсации, конденсированный продукт при температуре 170-180°C подвергают карбонатации с непрореагирующими на стадии конденсации количествами гидроксида кальция в качестве катализатора и этиленгликоля в качестве промотора, пропуская через него CO2 со скоростью 53-80 мл/мин в течение 2,5-3 ч, с последующей отгонкой летучих компонентов и воды и очисткой полученной присадки от нерастворимых в углеводородной среде механических примесей.

2. Способ получения акилфенольной присадки к смазочным маслам путем нейтрализации гидроксидом щелочноземельного металла алкилфенолятов кальция, последующей конденсации их с алифатическим альдегидом в присутствии катализатора и карбонатацией полученного продукта конденсации пропусканием через него в присутствии промотора двуокиси углерода, отличающийся тем, что в масляную суспензию с содержанием гидроксида кальция и воды в весовом соотношении к маслу равном 1:0,2-0,85:0,02-0,1 соответственно при температуре 70-90°C вводят нонилфенол или смесь додецилфенол и нонилфенол, взятых в процентном отношении 50:50 или 30:70, этиленгликоль и гидроксид кальция в мольном отношении алкилфенол : этиленгликоль : гидроксид кальция как 1:0,43-0,96:0,56:1,50 с образованием комплексных солей алкилфенолята кальция и их нейтрализацией, затем в полученную реакционную смесь с образованными комплексными солями алкилфенолята кальция медленно через дозирующее устройство вводят формалин или формальдегид в количестве 0,31-0,40 моля и при температуре 120-130°C и осуществляют реакцию конденсации, конденсированный продукт при температуре 170-180°C подвергают карбонатации, при этом дополнительно вводят гидроксид кальция в качестве катализатора и этиленгликоль в качестве промотора при суммарном мольном соотношении алкилфенол : этиленгликоль : гидроксид кальция как 1:0,67-0,81:1,24-1,60, пропуская через него CO2 со скоростью 53-62 мл/мин в течение 2,5-3 ч, с последующей отгонкой летучих компонентов и воды и очисткой полученной присадки от нерастворимых в углеводородной среде механических примесей.

3. Присадка щелочная алкилфенольная, полученная по пп. 1, 2, имеющая в базовой основе карбонитированные комплексные соли алкилфенолятов кальция структурных формул

где n количество молекул от 1 до 10, а R - нонил и/или додецил.

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2015 |

|

RU2582124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2186833C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2179996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2215022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2009 |

|

RU2398814C1 |

| US 3951830 A1, 20.04.1976 | |||

| US 6310009 B1, 30.10.2001 | |||

| US 3256183 A1, 14.06.1966. | |||

Авторы

Даты

2017-12-13—Публикация

2017-01-25—Подача