Изобретение относится к механическим топкам с подвижными колосниковыми решетками.

Известка колосниковая решетка (DE, PS 4138786, опубл. 03.12.92 - № 49, F 23 Н 17/08), содержащая параллельные одна другой штанги, поворачивающие колосники в направлении подачи топлива, при этом в зависимости от назначения штанг и местоположения штанг последние отличаются конструкцией и величиной перемещения. В другой конструкции (заявка ФРГ (DE) № 3612391, F 23 Н 7/60, опубл. 15.10.87, УДК 662.93) также содержатся расположенные на нижней раме толкающие стержни.

В книге “Механические топки для котлов малой и средней мощности”, авторы Е.В.Нечаев, А.Ф.Лубнин, Л., “Энергия”, 1968, где рассмотрены разнообразные колосниковые решетки (цепные, переталкивающие, вибрирующие и т.д.), отличающиеся между собой конструкцией колосников, самих решеток, исполнением привода, на стр. 25 отмечено, что колосники решеток работают в тяжелых температурных условиях, изнашиваются от стирания, их приходится часто менять, поэтому поддержание топочных устройств в рабочем состоянии связано с большим расходом металла и значительными затратами труда.

Наиболее близким к заявляемому техническому решению является колосниковая решетка (авторское свид. СССР № 1409819, F 23 Н 7/16, авторы А.С.Печников и др.), содержащая шарнирно связанные между собой пластинчатые колосники, кинематически связанные с механизмом перемещения, выполненным в виде размещенного под колосниками вращающегося вала с закрепленными на нем кулачками, контактирующими с колосниками.

В положении, когда часть шарнирно связанных между собой колосников по линии осей шарниров образует приближенно прямую линию, при контактировании кулачков с колосниками в шарнирах возникают значительные усилия. Кроме того, сами колосники в опорах и вращаются, и совершают поступательное движение. Отмеченное в комплексе подтверждает приведенные выше характеристики относительно работоспособности, надежности, экономичности и эксплуатационности.

Техническим результатом изобретения является улучшение эксплуатационных свойств механической топки.

Технический результат достигается тем, что колосниковая решетка содержит по крайней мере один кулачковый вал, расположенный под пластинчатыми колосниками и взаимодействующий с последними, кулачки на валу расположены со взаимоотносительным угловым поворотом рабочих фаз взаимодействия их с колосниками, при этом общий угол программного цикла рабочих фаз взаимодействия всех кулачков с колосниками составляет менее 360°, а решетка снабжена устройством регистрации закрытого положения колосников, установленным на кулачковом валу и соединенным линией связи с приводом.

Дополнительные конструктивные особенности состоят в том, что:

программный цикл рабочих фаз движения колосников состоит из последовательно сменяющегося рабочего движения смежных колосников по направлению движения топлива;

программный цикл рабочих фаз движения колосников состоит из последовательно сменяющегося рабочего движения смежных колосников против направления движения топлива;

программный цикл рабочих фаз движения колосников состоит из последовательно сменяющегося рабочего движения несмежных колосников;

кулачки, взаимодействующие с последовательно движимыми по программному циклу колосниками, установлены на валу с частичным перекрытием рабочих фаз;

кулачки на валу, взаимодействующие с первыми по направлению движения топлива одним или несколькими колосниками, имеют по крайней мере две рабочие фазы взаимодействия с колосниками;

рабочий размер кулачков, взаимодействующих по крайней мере с первыми двумя колосниками по направлению движения топлива, выполнен уменьшающимся в указанном направлении;

боковые поверхности колосников выполнены по радиусным кривым относительно их центра качания.

Существенные признаки поясняются прилагаемыми графическими материалами с описанием колосниковой решетки в статическом положении, особенностями сборки, разборки и эксплуатации.

Перечень фигур:

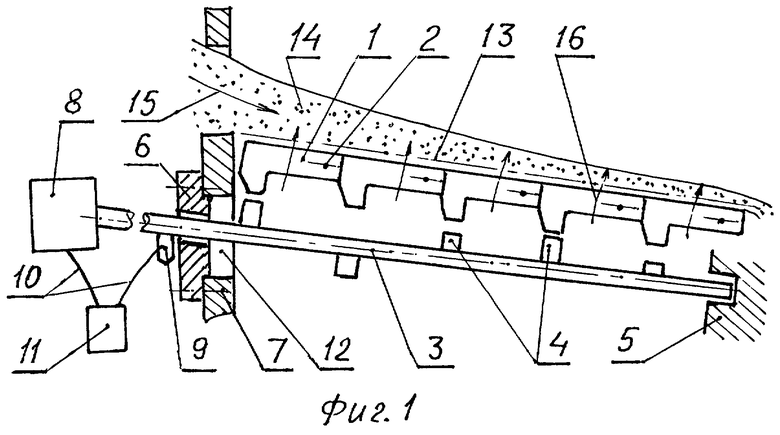

фиг.1 - конструктивная схема механической топки с колосниковой решеткой с пятью колосниками;

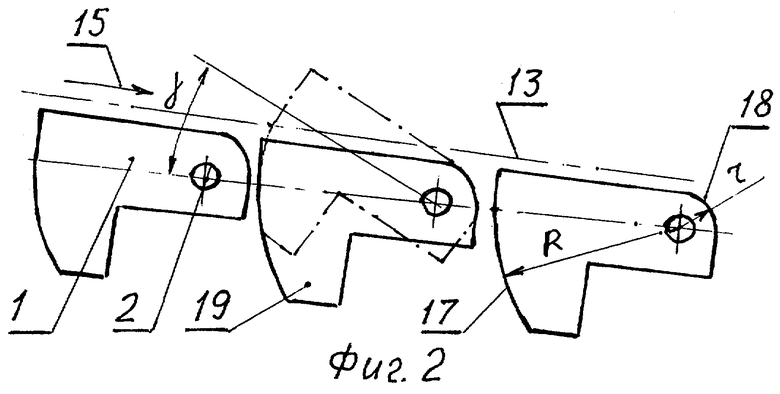

фиг.2 - графические пояснения по работе колосниковой решетки;

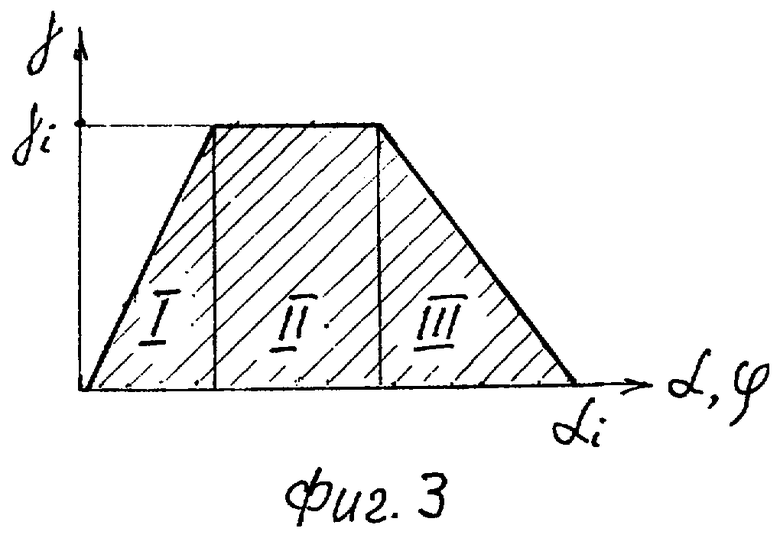

фиг.3 - структура рабочей фазы взаимодействия пары “кулачок - колосник”;

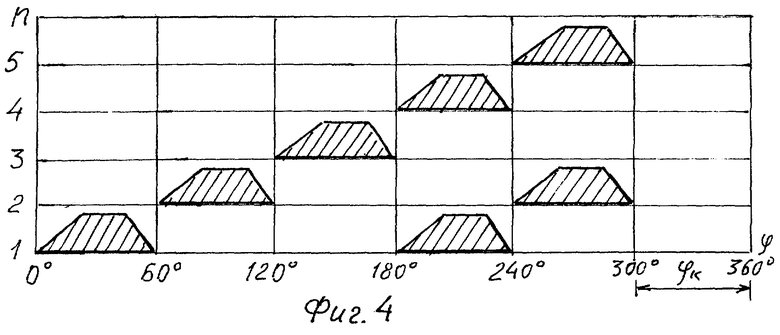

фиг.4 - циклограмма последовательно сменяющегося рабочего движения смежных колосников по направлению движения топлива;

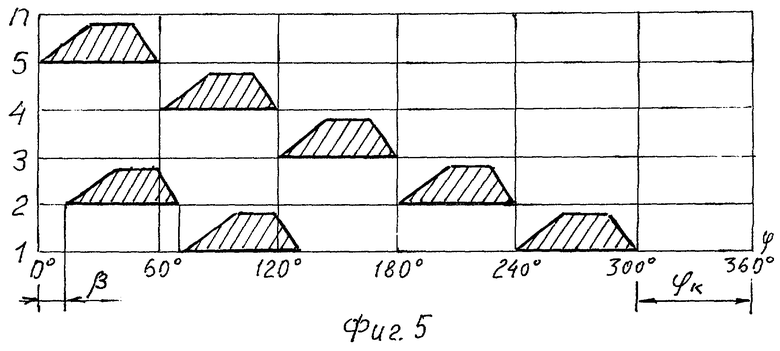

фиг.5 - циклограмма последовательно сменяющегося рабочего движения смежных колосников против направления движения топлива;

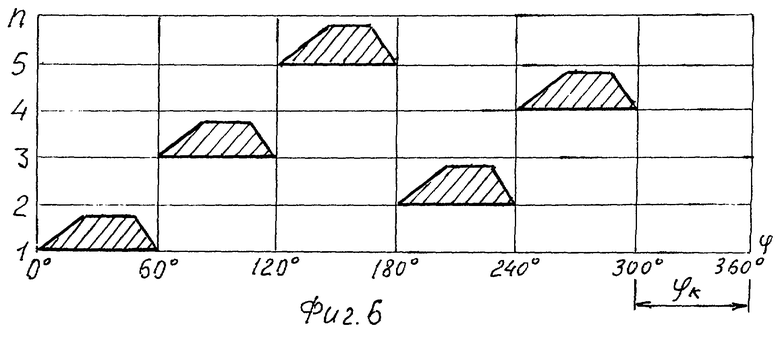

фиг.6 - циклограмма последовательно сменяющегося рабочего движения несмежных колосников;

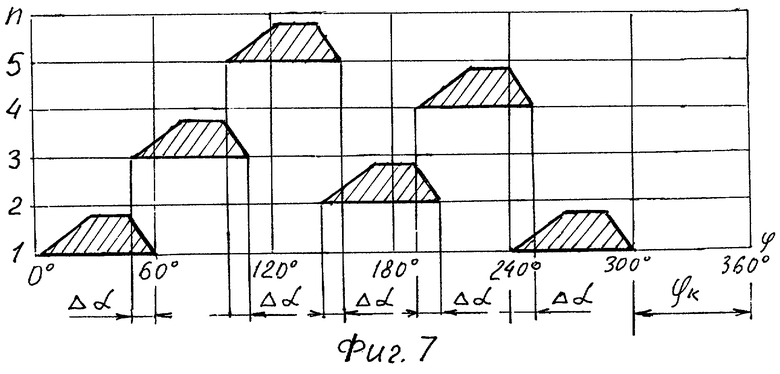

фиг.7 - циклограмма последовательно сменяющегося рабочего движения несмежных колосников с частичным перекрытием рабочих фаз;

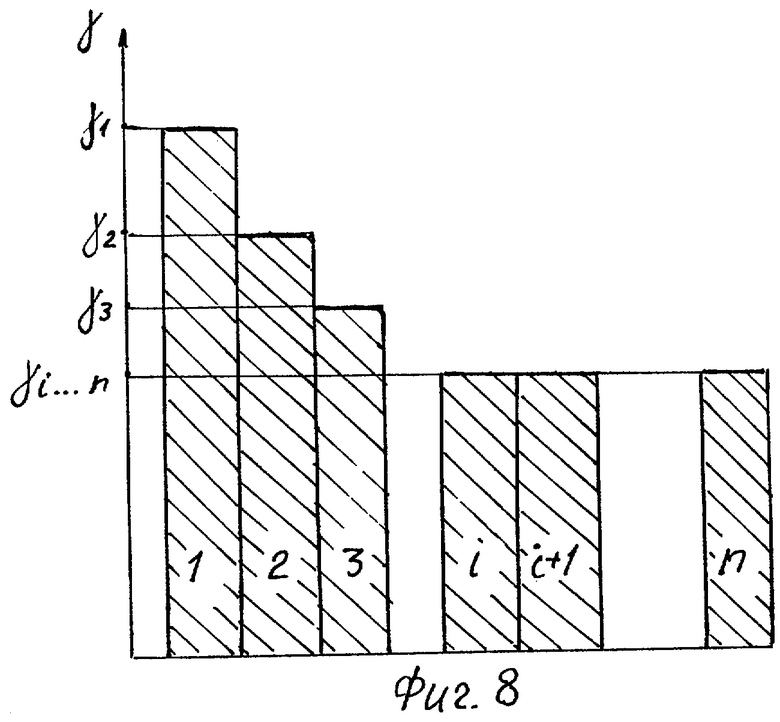

фиг.8 - график рабочего движения колосников при исполнении решетки с разным рабочим размером кулачков при уменьшающемся рабочем размере кулачков по возрастанию номера колосников по направлению движения топлива.

Циклограммы на фиг.4-7 приведены для пятиколосниковой решетки.

Колосниковая решетка состоит из пластинчатых колосников 1, качающихся на осях 2, вала 3 с кулачками 4. Вал 3 установлен в опорах 5 и 6, одна из которых находится на подколосниковой раме (на фиг.1 условно не показана), а другая на передней стенке 7 механической топки. Вал 3 кинетически связан с механизмом привода 8. На валу 3 установлено устройство регистрации закрытого положения колосников 9, которое посредством линий связи 10 и устройства управления 11 соединено с механизмом привода 8. Кулачки 4 на валу 3 установлены таким образом, что при определенном положении вала 3, одного или всех, кулачки 4 не взаимодействуют с колосниками 1, в этом положении все колосники находятся в закрытом положении и опираются на упоры, выполненные в подколосниковой раме. Кулачков 4 на валу 3, взаимодействующих с определенным колосником 1, может быть несколько, например, два или три. Валов 3 с кулачками 4 может быть несколько, однако все валы 3 устанавливаются таким образом, что при определенном одновременном положении всех валов 3 колосники 1 находятся в закрытом положении. На подколосниковой раме установлены конструктивные элементы, например, цапфы, кронштейны, бобышки, на которые устанавливаются колосники 1 с возможностью их качения в этих элементах. На подколосниковую раму устанавливаются также упоры для колосников 1, препятствующие качению колосников ниже линии центров качения, образованной положением осей 2. При контактировании колосников с этими упорами колосники находятся в закрытом положении.

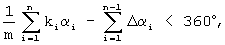

Установка кулачков 4 на валу 3 может быть описана соотношением

где m - количество валов, n - количество колосников, k - коэффициент, удовлетворяющий условию 1≤k≤m, α - угол рабочей фазы взаимодействия i-й пары “кулачок - колосник”, Δα - угол частичного перекрытия рабочих фаз взаимодействия i-й и (i+1)-й пар “кулачок - колосник”.

Кроме того, имеет место следующее условие: каждый кулачок, программно взаимодействующий с соответствующими колосниками, установлен на валу с угловым поворотом относительно других кулачков, меньшим 360°/n.

Приведенные соотношения интерпретируются так: комбинация возможных режимов работы колосниковой решетки обеспечивает направленное перемещение топлива по рабочей поверхности 13 колосников.

Сборка колосниковой решетки производится в следующем порядке. На подколосниковую раму устанавливаются колосники 1. Затем через окно 12 в передней стенке 7 вводится вал 3 в положении, в котором все кулачки не взаимодействуют с колосниками 1, то есть кулачками вниз. В этом положении вал 3 устанавливается в опору 5. Затем на переднюю стенку 7 устанавливается опора 6. Разборка решетки производится в обратном порядке.

Работает колосниковая решетка следующим образом. Через окно в передней стенке 7 в топку на рабочую поверхность 13 колосниковой решетки, образованную совокупностью верхних поверхностей колосников 1, поступает топливо 14, движение которого показано стрелкой 15. По мере выгорания топлива в дальнейшем по решетке движется топливошлакошламовая смесь, а высота слоя этой смеси уменьшается. В топку подается воздух (стрелка 16). Механизм привода 8 вращает вал 3, при этом кулачки 4 взаимодействуют с колосниками 1, поворачивают их вверх и тем самым перемещают слой топлива. Перемещение топлива 14 колосниками 1 происходит по программному циклу качения колосников. Эти циклы определены характеристиками рабочих фаз взаимодействия кулачков 4 с колосниками 1 и соответствующим расположением кулачков 4 на валу 3. Существует определенное положение (сектор углов поворота) вала 3, в котором все кулачки 4 не взаимодействуют с колосниками 1, в этом положении колосники 1 находятся в закрытом положении. Это положение регистрируется устройством 9, которое по линии связи 10 подает сигнал на устройство 11. В зависимости от выбранного режима работы устройство 11 по линии связи 10 подает сигнал на механизм привода 8 на останов при полуавтоматическом режиме работы или на продолжение работы при автоматическом режиме работы.

Установка нескольких валов 3 целесообразна по следующим обстоятельствам. При большом количестве колосников 1 каждый вал 3 взаимодействует в рабочем процессе с определенной группой колосников 1, что приводит к снижению рабочих нагрузок в зоне контакта “кулачок - колосник”. Кроме этого, при установке нескольких валов 3 могут быть созданы возможности для увеличения продолжительности рабочей фазы взаимодействия пары “кулачок - колосник”. Кулачки 4 могут быть установлены на валу 3 с частичным перекрытием рабочих фаз их взаимодействия с программно соответствующими колосниками 1, при этом также появляются дополнительные возможности для увеличения продолжительности рабочей фазы взаимодействия пары “кулачок - колосник” и снижения рабочих нагрузок в зоне контактирования кулачка с колосником.

При взаимодействии пары “кулачок - колосник” в рабочей фазе колосник 1 поворачивается на оси 2 вверх на некоторый угол γ (фиг.2), топливо, находящееся на верхней поверхности колосника, полностью или частично перемещается на верхнюю поверхность следующего по стрелке 15 колосника. Для предотвращения заклинивания в стыках между боковыми поверхностями колосников эти боковые поверхности 17 и 18 выполнены по радиусным кривым (радиусы большой R и малый r) относительно их центров качания на оси 2. Колосники имеют выполненные на нижней части конструктивные элементы 19, например, ребра, приливы, бобышки, которые при работе решетки взаимодействуют с кулачками 4. Каждая рабочая фаза взаимодействия пары “кулачок - колосник” состоит из фазы подъема колосника I, фазы выдержки II и фазы опускания III (фиг.3).

Возможны различные режимы работы решетки. Первый режим (I) - смена рабочих фаз движения колосников по перемещению топлива происходит поочередно по направлению движения топлива (то есть по стрелке 15), второй режим (II) - смена рабочих фаз движения колосников по перемещению топлива происходит поочередно против направления движения топлива (то есть против стрелки 15), третий режим (III) - смена рабочих фаз движения колосников происходит в установленном порядке путем смены рабочих движений несмежных колосников.

При режиме I топливо перемещается на следующий колосник, на верхней поверхности которого также имеется слой топлива, поэтому слой топлива с одного колосника на другой переваливается неполностью. Однако после возврата работающего колосника в исходное (или закрытое положение) часть его верхней поверхности, примыкающей к рядом расположенному колоснику, содержит слой топлива меньшей толщины, и на этот сработавший колосник перетекает топливошлакошламовая смесь со смежного верхнего колосника, расположенного рядом против стрелки 15, под действием сил, обусловленных конструктивным наклоном рабочей поверхности 13. Такой режим поясняется также циклограммой фиг.4 срабатывания колосников по углу поворота вала. Так как слой топлива на колосниковой решетке имеет переменную толщину, уменьшающуюся по ходу движения топлива, для ряда первых колосников целесообразно более активное перемешивание слоя топлива 14 с помощью повторяющегося качания этих колосников. Для этого количество кулачков на валу, соответствующим образом взаимодействующих с колосниками, может быть увеличено в пределах меньшего 360° общего угла программного цикла рабочих фаз взаимодействия всех кулачков с колосниками. Одновременно или с некоторым угловым рассогласованием по рабочим фазам при работе колосников i=4 и i=5 вторично срабатывают колосники i=1 и i=2.При большем, чем пять, количестве колосников технические возможности для ускорения перемещения топлива путем неоднократного срабатывания первых колосников возрастают.

При режиме II вначале топливо сбрасывается с верхней поверхности последнего колосника, и эта рабочая поверхность после совершения рабочего движения не содержит слоя топлива. После этого на последний колосник (в общем случае i-й колосник, кроме i=1) происходит очередная перевалка топлива с предыдущих колосников. Такой режим работы поясняется фиг.5, на которой показано, что одновременно с некоторым угловым рассогласованием β вместе с колосниками i=4 и i=5 срабатывают колосники i=1 и i=2, обеспечивая тем самым более эффективное перемещение толстых слоев топлива.

Режим III демонстрируется фиг.6. При небольшом количестве колосников возможности активизации движения топлива путем вторичного срабатывания первых по направлению движения топлива колосников несколько ограничены, поэтому для этого режима более предпочтительна организация срабатывания пар “кулачок - колосник” с частичным перекрытием рабочих фаз Δα (фиг.7), на которой показано в тех же координатах, что и на фиг.6, что кулачки, взаимодействующие с последовательно движимыми по программе колосниками, установленные на валу с частичным перекрытием рабочих фаз, расширяют технические возможности для интенсификации перемещения топлива колосниками. На фиг.7 это продемонстрировано вторым срабатыванием колосника i=1. На фиг.4-7 обозначено: ϕк - область углов поворота кулачкового вала, в которой все кулачки не взаимодействуют с колосниками, в этой области углов поворота кулачкового вала все колосники находятся в закрытом положении.

Поскольку на первых нескольких колосниках 1 по направлению движения топлива по стрелке 15 толщина слоя топлива может быть больше, чем на остальных колосниках, то для эффективной работы топки эти колосники должны перемещать топливо усиленным образом. Для этого рабочие размеры кулачков 4 под упомянутыми несколькими первыми колосниками выполнены большей величины, чем на остальных кулачках в середине и в конце решетки. Тогда, соответственно, углы поворота γ на первых колосниках будут больше, чем на остальных колосниках, и эффективность работы колосников по перемещению топлива первыми колосниками будет лучшей. График углов поворота колосников γ в зависимости от местоположения колосников для такого режима работы решетки показан на фиг.8.

Перечисленные выше конструктивные особенности и существенные признаки предполагают и существование других режимов работы колосниковой решетки. Конструкция колосниковой решетки технологически осуществима.

| название | год | авторы | номер документа |

|---|---|---|---|

| Топка с механической переталкивающей решеткой | 1959 |

|

SU130601A1 |

| ПОДВЕСНОЙ ПОРОГ ДЛЯ МЕХАНИЧЕСКИХ КОЛОСНИКОВЫХ РЕШЕТОК С ПОСЛЕДОВАТЕЛЬНОЙ ПОДАЧЕЙ ТОПЛИВА ОТ ПЕРЕДНЕГО ИХ КОНЦА К ЗАДНЕМУ | 1926 |

|

SU4280A1 |

| Валковая колосниковая решетка для сжигания твердых бытовых отходов | 1987 |

|

SU1495574A1 |

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1968 |

|

SU207833A1 |

| Колосниковая решетка | 1925 |

|

SU5302A1 |

| ТОПКА | 2007 |

|

RU2326288C1 |

| Топка для сжигания твердого топлива с высоким содержанием летучих | 1969 |

|

SU506328A3 |

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

| Слоевой теплообменник | 1982 |

|

SU1176159A1 |

| Механическая переталкивающая решетка для жаротрубного котла | 1948 |

|

SU83112A1 |

Изобретение относится к механическим топкам с подвижными колосниковыми решетками. Колосниковая решетка содержит по крайней мере один кулачковый вал, расположенный под пластинчатыми колосниками и взаимодействующий с последними. Кулачки на валу расположены со взаимоотносительным угловым поворотом рабочих фаз взаимодействия их с колосниками, при этом общий угол программного цикла рабочих фаз взаимодействия всех кулачков с колосниками составляет менее 360°, а решетка дополнительно снабжена устройством регистрации закрытого положения колосников, установленным на кулачковом валу и соединенным линией связи с приводом. Программный цикл рабочих фаз движения колосников состоит из последовательно сменяющегося рабочего движения смежных колосников либо по направлению движения топлива, либо против направления движения топлива. Программный цикл рабочих фаз движения колосников состоит из последовательно сменяющегося рабочего движения несмежных колосников. Кулачки, взаимодействующие с последовательно движимыми по программе колосниками, установлены на валу с частичным перекрытием рабочих фаз. Кулачки на валу, взаимодействующие с первыми по направлению движения топлива одним или несколькими колосниками, имеют по крайней мере две рабочие фазы взаимодействия с колосниками. Рабочий размер кулачков, взаимодействующих по крайней мере с первыми двумя колосниками по направлению движения топлива, выполнен уменьшающимся в указанном направлении. Боковые поверхности колосников выполнены по радиусным кривым относительно их центра качания. Изобретение позволяет улучшить эксплуатационные свойства механической топки. 7 з.п.ф-лы, 8 ил.

| Колосниковая решетка | 1986 |

|

SU1409819A1 |

Авторы

Даты

2004-12-10—Публикация

2003-04-10—Подача