Изобретение относится к области сельскохозяйственного машиностроения, в частности к бункерным комбайнам, используемым преимущественно в условиях крестьянских (фермерских) хозяйств, с ограниченными трудовыми ресурсами.

Известна система мягких контейнеров для безбункерного комбайна [1], содержащая платформу, смонтированную на комбайне, устройство для подачи контейнеров под загрузку и подъемник контейнеров.

Главным недостатком такой системы является узкая область ее применения. Из-за отсутствия бункера на комбайне, последний не может работать с обычными транспортными машинами (автотракторньми поездами). Кроме того, операции по снятию заполненных контейнеров с комбайна должны осуществляться подъемником.

Известна система жестких контейнеров для безбункерного комбайна [2-3], содержащая платформу, смонтированную на комбайне, устройство для подачи контейнера под загрузку и подъемник контейнеров. Снятие и установка контейнеров на платформу производится также подъемником.

Недостатки этой системы аналогичны вышеописанным.

Известна контейнерная система для сбора зерна от бункерного комбайна [4-5], принятая за прототип. Контейнерная система содержит полунавесную платформу, шарнирно соединенную с комбайном и оборудованную подвижными относительно нее опорными частями для контейнера, и подъемник контейнеров, включающий силовой цилиндр, неподвижную и подвижную рамы с вилами и устройство перемещения вил в поперечно-вертикальном направлении.

Установка контейнера на платформу производится также подъемником. Бункер комбайна может использоваться как компенсатор на время отсутствия контейнера.

Недостатками системы являются безостановочная работа комбайна ограничена емкостью его бункера и одного контейнера, размещение на платформе одного контейнера требует частой его замены, для установки контейнера на платформу необходим передвижной подъемник, прямоугольная форма контейнеров не позволяет компактно составить пакет из нескольких контейнеров.

Целью изобретателя является повышение времени безостановочной работы и производительности комбайна за счет установки на платформу пакета из нескольких контейнеров с поштучной подачей их под загрузку и расширения функциональных возможностей платформы за счет выполнения самопогрузки пакета контейнеров.

Для устранения указанных недостатков в предложенной контейнерной системе подъемник контейнеров установлен на платформе, а устройство перемещения вил состоит из вертикальных направляющих, нижние части которых выполнены петлеобразными и смонтированы на неподвижной раме подъемника, и роликов, закрепленных на вилах и сопряженных с направляющими с приводом их перемещения от указанного силового цилиндра, контейнер выполнен в виде усеченной пирамиды и оборудован в верхней части обечайкой с пальцами, выступающими за его пределы, платформа выполнена П-образной, опорные части для контейнера установлены на платформе с помощью рычагов, образующих четырехзвенный механизм.

Установка подъемника на платформе в сочетании с предлагаемым выполнением устройства перемещения вил в поперечно-горизонтальном направлении и формы контейнера позволяют осуществлять новую операцию - поштучную подачу очередного из пакета контейнера под загрузку, проявляя тем самым новое свойство.

П-образная форма платформы и установка на ней опорных частей для контейнера с помощью рычагов обеспечивают выполнение самопогрузки пакета контейнеров, расширяя ее функциональные возможности.

Возможность размещения на платформе пакета из нескольких порожних контейнеров и поочередная поштучная подача их под загрузку позволяют увеличить время безостановочной работы комбайна за счет сокращения числа его остановок, необходимых для установки контейнеров на платформу, что обеспечивает рост производительности комбайна.

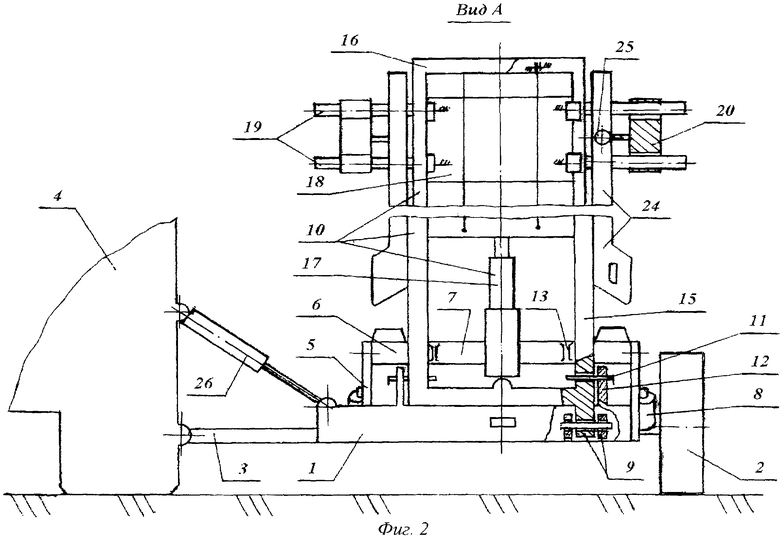

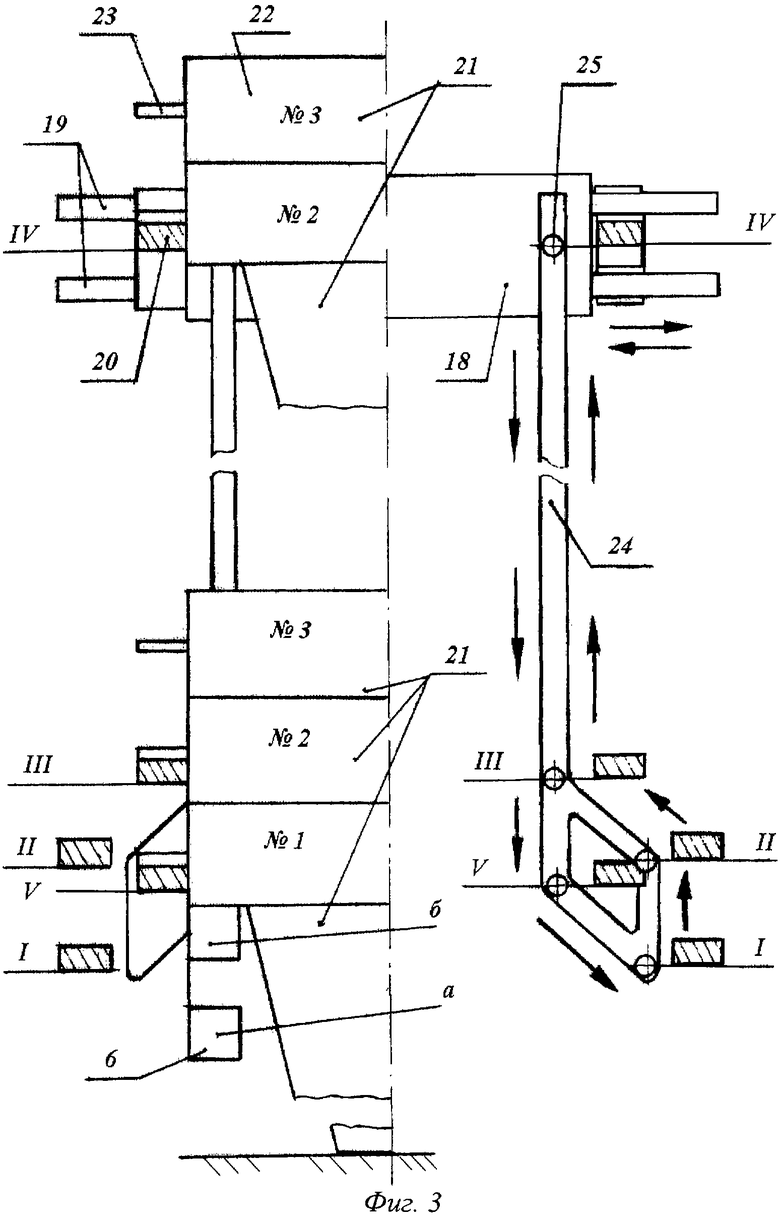

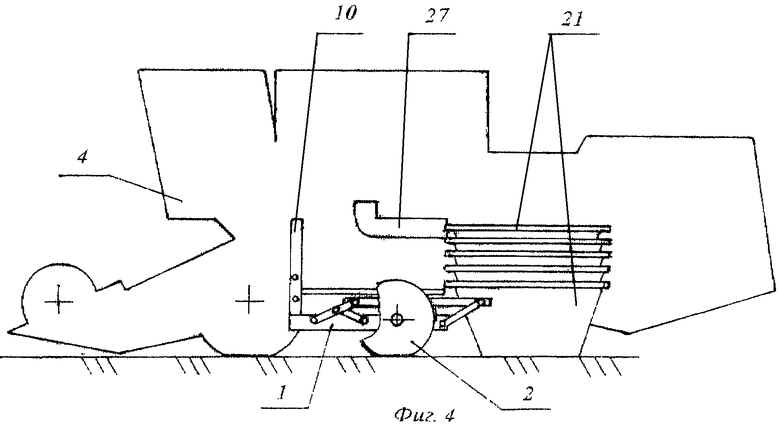

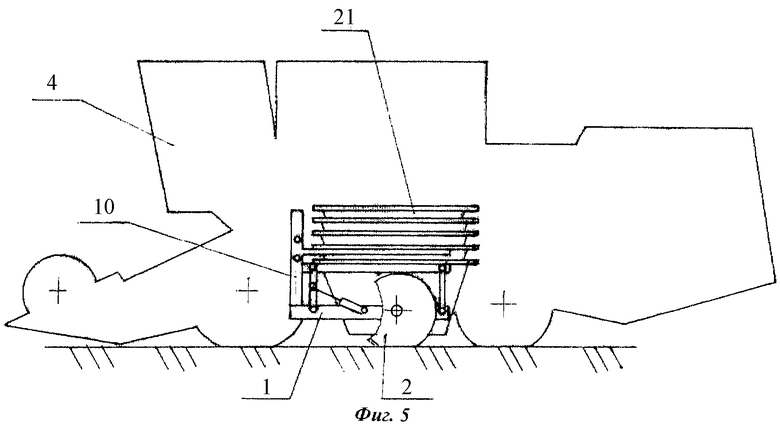

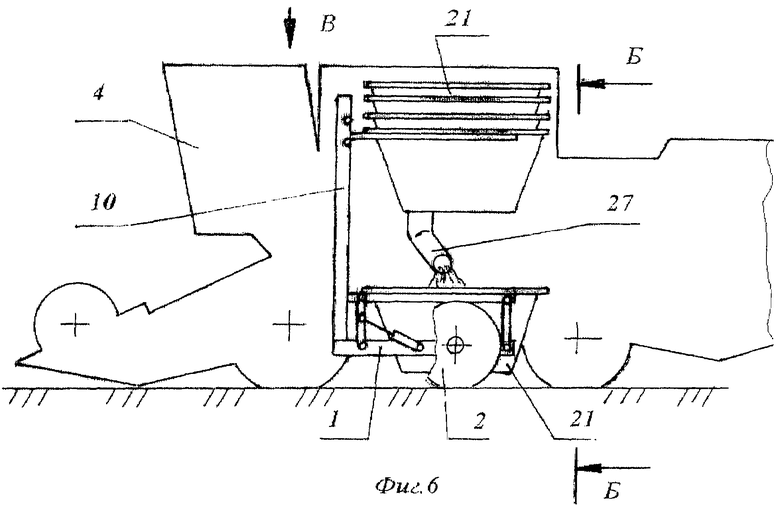

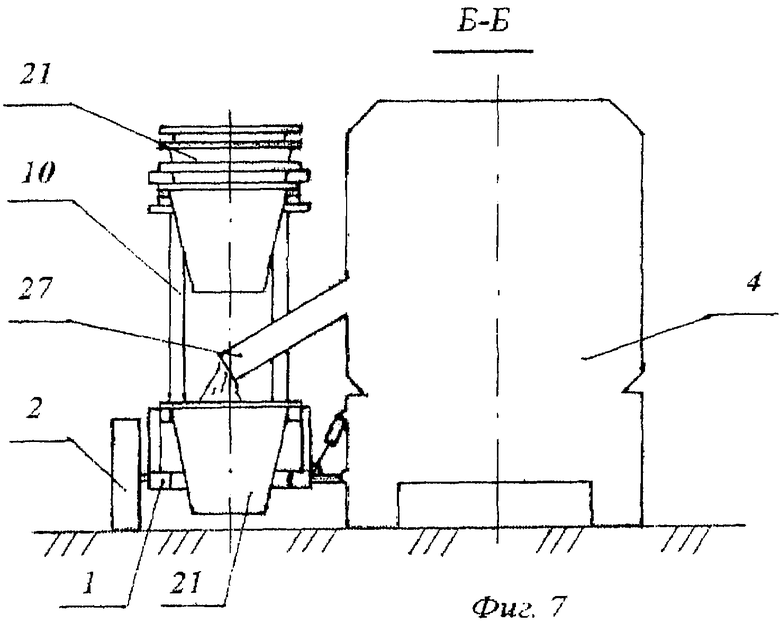

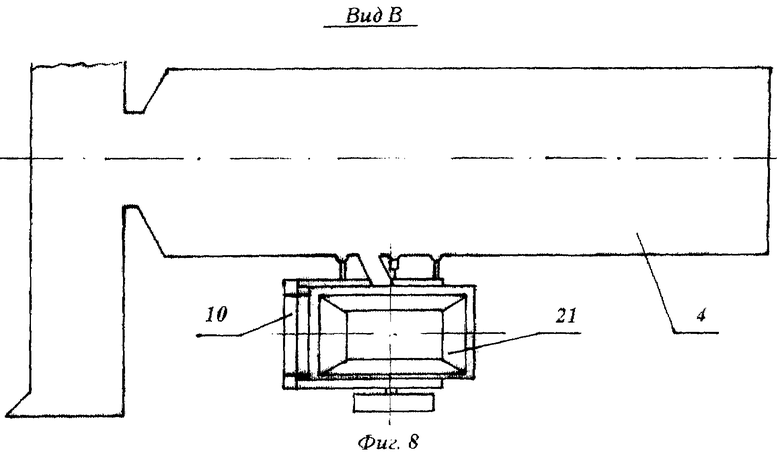

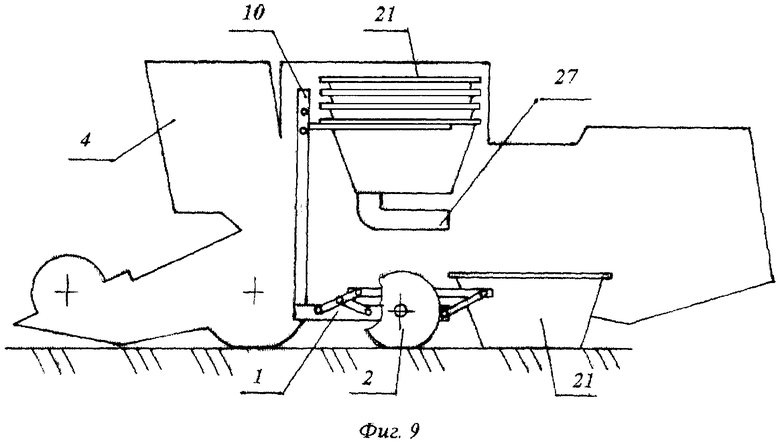

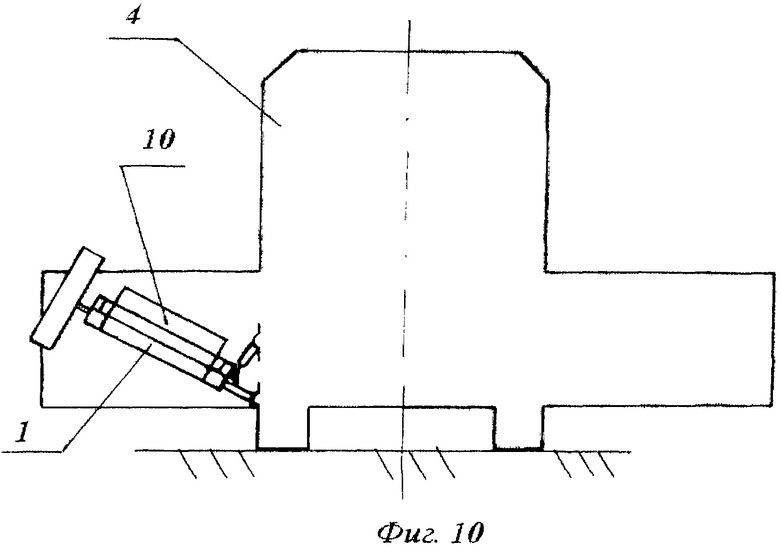

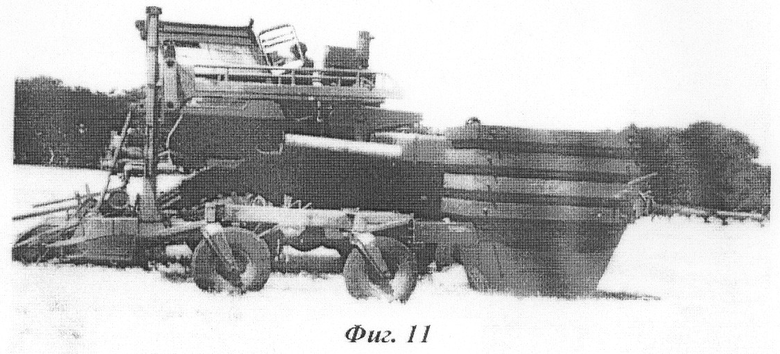

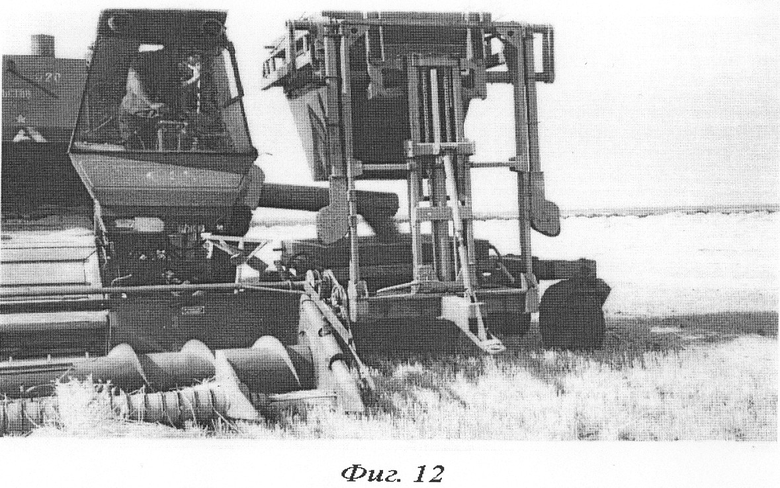

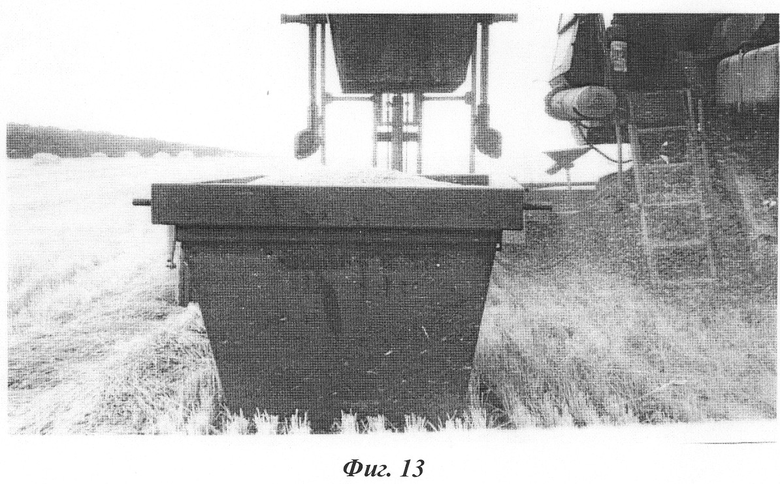

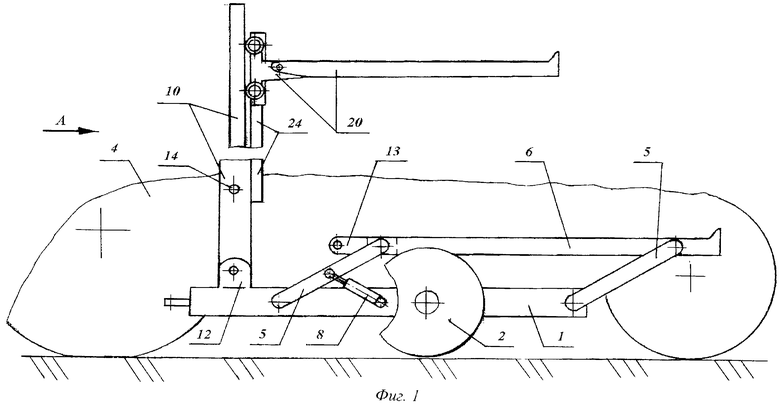

На фиг.1 изображен общий вид контейнерной системы для сбора зерна от бункерного комбайна, вид слева, на фиг.2 изображен вид А фиг.1, на фиг.3 изображена схема работы устройства перемещения вил при замене контейнеров, на фиг.4 изображена контейнерная система в момент улавливания пакета из нескольких контейнеров, вид слева, на фиг.5 изображена контейнерная система в момент забора пакета контейнеров, вид слева, на фиг.6 изображена контейнерная система в момент наполнения контейнера зерном, вид слева, на фиг.7 изображен разрез Б-Б фиг.6, на фиг.8 изображен вид В фиг.6, на фиг.9 изображена контейнерная система в момент снятия наполненного контейнера, вид слева, на фиг.10 изображена контейнерная система в транспортном положении, вид сзади, на фиг.11 показан опытный образец контейнерной системы в момент забора пакета контейнеров, вид слева, на фиг.12 показан опытный образец контейнерной системы при выгрузке зерна из комбайна в контейнер, вид спереди, на фиг.13 показан опытный образец контейнерной системы в момент сброса заполненного контейнера на поле, вид сзади.

Контейнерная система состоит из П-образной платформы 1 (рис. 1-2), опирающейся одной стороной на колесо 1, а второй через штанги 3 шарнирно соединенной с комбайном 4. На платформе 1 посредством рычагов 5 шарнирно установлены опорные части 6, жестко связанные поперечиной 7. Привод перемещения рычагов 5 выполнен в виде цилиндров 8. На платформе 1 с помощью шарниров 9 установлен подъемник 10, зафиксированный запором, состоящим из пальца 11 и отверстий в подъемнике 10 и кронштейне 12 платформы 1. Поперечина 7 оборудована кронштейнами 13 с отверстиями, совмещающимися с отверстиями 14 подъемника 10 при верхнем положении опорных частей 6. Подъемник 10 включает неподвижную 15 и подвижную 16 рамы, силовой цилиндр 17 и каретку 18. На каретке 18 жестко закреплены направляющие 19, на которых подвижно установлены вилы 20 для контейнера 21 (фиг.3). По форме контейнер 21 выполнен в виде усеченной пирамиды, а верхняя его часть оборудована обечайкой 22 и пальцами 23. На подъемнике 10 (фиг.1-2) смонтировано устройство перемещения вил 20 в поперечно-горизонтальном направлении. Устройство состоит из направляющих 24 с нижними петлеобразными частями, которые жестко закреплены на раме 15, роликов 25 вил 20. Платформа 1 и комбайн 4 дополнительно связаны между собой цилиндром 26. Комбайн 4 оборудован поворотным выгрузным шнеком 27.

Контейнерная система работает следующим образом.

Доставка пакета порожних контейнеров в поле может осуществляться как транспортным средством (контейнеровозом), так и самим комбайном (фиг.5). Для установки пакета контейнеров 21 (фиг.4) на платформу 1 комбайн 4 подают задним ходом так, чтобы П-образная платформа 1 и опорные части 6 охватили его. При этом опорные части 6 и вилы 20 находятся в нижнем положении (соответственно, положения а и I фиг.3). Подъемник 10 зафиксирован пальцами 11 (фиг.2) относительно кронштейна 12 платформы 1. Цилиндр 26 находится в плавающем положении, а шнек 27 комбайна 4 - в транспортном положении. Движение производят до контакта нижнего (№1) контейнера 21 с поперечиной 7 опорных частей 6, затем цилиндрами 8 переводят опорные части 6 в верхнее положение (б, фиг.3), захватывая и поднимая за обечайку 22 нижний (№1) и все (№2-3) контейнеры 21 (фиг.5).

При работе комбайна выделенное молотилкой зерно может подаваться в бункер и одновременно в контейнер. Для этого каретку 18 подъемника 10 цилиндром 17 переводят в верхнее положение (IV, фиг.3). При этом ролики 25, передвигаясь по направляющим 24, перемещают вилы 20 к центру подъемника 10 (II, III, фиг.3). Вилы 20 захватывают пальцы 23 среднего (№2) контейнера 21 и поднимают его вместе с верхним (№3) контейнером. Нижний (№1) контейнер 21 готов к загрузке (фиг.6). Шнек 27 размещают над контейнером (№1) 21 и включают его привод (фиг.7-8). Зерно поступает непосредственно в контейнер. После заполнения контейнера отключают привод шнека и переводят его в транспортное положение.

Для снятия полного контейнера 21 цилиндрами 8 опорные части 6 переходят в нижнее положение (а, фиг.3; фиг.9). При этом контейнер 21 опускается на почву. Опорные части 6 после этого переводят в верхнее положение (б, фиг.3).

Для установки очередного (№2) контейнера 21 под загрузку вилы 20 с пакетом контейнеров цилиндром 17 переводят в нижнее положение (I, фиг.3). При этом в положении V обечайка 22 контейнера 21 ложится на опорные части 6, а вилы 20 опускаются ниже, перемещаясь от центра подъемника 10, и освобождают пальцы 23 контейнера (№2) 21. Затем цилиндром 17 переводят каретку 18 в верхнее положение (IV, фиг.3). Вилы 20, перемещаясь к центру подъемника 10, захватывают пальцы 23 верхнего (№3) контейнера 21 и поднимают его. Нижний (№2) контейнер 21 готов к загрузке зерном (фиг.6). Шнек 27 размещают над контейнером 21, включают его привод и выгружают зерно.

Снятие заполненного и подача очередного контейнера под загрузку, а также установка нового пакета порожних контейнеров производится аналогично.

Смена контейнеров может осуществляться на ходу комбайна, зерно при этом накапливается в его бункере. Заполненные зерном контейнеры транспортируются на ток контейнеровозом, а к комбайну доставляется следующий пакет порожних контейнеров.

При переезде комбайна с поля на поле без контейнеров, а также при продолжительных переездах по полевым дорогам платформу переводят в транспортное положение.

Для этого (фиг.1-2) опорные части 6 переводят в верхнее положение. В этот момент соосно совмещаются отверстия 14 на подъемнике 10 и кронштейне 13 поперечины 7. Пальцы 11 вынимают из кронштейна 12 и фиксируют в кронштейне 13. Каретку 18 цилиндром 17 переводят в нижнее положение. Затем, опорные части 6 перемещают вниз, подъемник 10 при этом, поворачиваясь на шарнирах 9, наклоняется и складывается.

Привод подъемника в рабочее положение осуществляют в обратной последовательности.

Использование контейнерной системы за счет самопогрузки на платформу пакета контейнеров и поочередной подачи их под загрузку позволит увеличить время безостановочной работы комбайна путем сокращения числа его остановок, необходимых для установки контейнеров на платформу, исключить применение дополнительных погрузочных средств, осуществлять независимую работу комбайна и транспорта, что особенно важно для условий крестьянских (фермерских) хозяйств с ограниченными трудовыми ресурсами.

Предложенное техническое решение не оказывает отрицательного влияния на окружающую среду.

Предлагаемое техническое решение реализовано в разработанном опытном образце контейнерной системы для сбора зерна от комбайна СК-5 “Нива” (см. фиг.11-13). Работоспособность контейнерной системы подтверждена в производственных условиях на уборке зерновых культур.

ИСТОЧНИКИ, ПРИНЯТЫЕ ВО ВНИМАНИЕ ПРИ СОСТАВЛЕНИИ ЗАЯВКИ

1. Патент ГДР (DD) №89276 А 01 d, 75/02. Containerbunkersystem fur Mahdrescher /Dr. H. Rosentraeger. - Anmeldetag 19.10.70. Ausgabetag 12.04.72.

2. Механизация транспортировки зерна от комбайнов в контейнерах // Р.Ж. Экономика и организация. 1972, №1. С.30-31.

3. Гоберман В.А. Автомобильный транспорт в сельскохозяйственном производстве // В.А.Гоберман. М.: Транспорт, 1986. С.71-72.

4. Жалнин Э.В. Технологии уборки зерновых комбайновыми агрегатами // Э.В.Жалнин, В.Н.Савченко. М.: Россельхозиздат, 1985. С.156-158.

5. Крылов Н.Д. Исследование технологических схем сбора зерна при комбайновой уборке в условиях Северо-Запада / Автореф. дис....канд. техн. наук. / Н.-и. и проект. - технол. ин-т механизации и электрификации сел. хоз-ва Нечерн. зоны РСФСР. Ленинград - Пушкин, 1980. 17 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнерная система сбора картофеля для безбункерного комбайна | 2016 |

|

RU2622692C1 |

| СПОСОБ СМЕНЫ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2000 |

|

RU2193084C2 |

| СПОСОБ СМЕНЫ СТРЕЛОЧНЫХ ПЕРЕВОДОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2000 |

|

RU2194112C2 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ ИЗ КАРЬЕРОВ И ШАХТ (ВАРИАНТЫ) | 1997 |

|

RU2136883C1 |

| СИСТЕМА ДЛЯ ТРАНСПОРТИРОВКИ И ВЫГРУЗКИ ГРУЗОПАКЕТОВ | 1989 |

|

RU2035371C1 |

| Контейнеровоз | 1986 |

|

SU1418121A1 |

| Машина для транспортирования и вертикальной саморазгрузки и самопогрузки емкости | 2022 |

|

RU2789920C1 |

| КОНСОЛЬНЫЙ ПУТЕУКЛАДЧИК, ПРЕИМУЩЕСТВЕННО ДЛЯ СМЕНЫ БЛОКОВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2001 |

|

RU2222657C2 |

| СПОСОБ КОНТЕЙНЕРНОЙ ПЕРЕВОЗКИ, СУШКИ И ХРАНЕНИЯ СЕМЯН И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644596C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО С ГРУЗОПОДЪЕМНЫМ УСТРОЙСТВОМ | 1992 |

|

RU2067935C1 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в фермерских хозяйствах с ограниченными трудовыми ресурсами. Контейнерная система содержит шарнирно соединенную с комбайном и имеющую опорные части для контейнера платформу с подъемником. Подъемник включает силовой цилиндр и неподвижную и подвижную раму с вилами. Устройство для перемещения вил выполнено в виде неподвижных вертикальных направляющих с нижними петлеобразными частями и сопряженных с ними роликов вил. Контейнер представляет собой усеченную пирамиду с обечайкой и пальцами. Перемещение вил по направляющим под действием силового цилиндра позволяет осуществлять поочередную подачу контейнеров под загрузку и безостановочную работу устройства. 3 з.п. ф-лы, 13 ил.

| ЖАЛНИН Э.В., САВЧЕНКО А.Н | |||

| Технологии уборки зерновых комбайновыми агрегатами | |||

| - М.: Россельхозиздат, 1985, с.156-158 | |||

| Хлебокопнитель | 1932 |

|

SU31175A1 |

| БУНКЕР ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ СБОРА ПРОДУКТОВ ОБМОЛОТА | 1998 |

|

RU2143797C1 |

| US 5407390 А, 18.04.1995. | |||

Авторы

Даты

2004-12-20—Публикация

2003-07-17—Подача