Изобретение относится к области железнодорожного транспорта и касается способов смены стрелочных переводов и используемых для этого устройств.

Известен способ смены стрелочных переводов, при котором в зоне сменяемого стрелочного перевода устанавливают портальные подъемники, посредством которых поднимают блок сменяемого стрелочного перевода и передают его на порожнее транспортное средство, а блок нового стрелочного перевода снимают с другого транспортного средства и укладывают на основание [1].

Установка для осуществления способа включает портальные подъемники, устанавливаемые в обхват сменяемого стрелочного перевода [1].

Также известен способ смены стрелочных переводов, при котором портальные подъемники устанавливают перед зоной сменяемого стрелочного перевода, блоки которого поднимают консольным путеукладчиком и перемещают в зону установки портальных подъемников, где этот блок, оставленный на пути, поднимают портальным подъемником за пределы габарита путеукладчика, после чего подают под портальные подъемники порожнее транспортное средство, на которое укладывают снятый блок, а затем подают под портальные подъемники транспортное средство с новым блоком, который поднимают, передают на консольный путеукладчик и укладывают на основание [2].

По наибольшему количеству общих существенных признаков за прототип выбрано изобретение по авт. св. СССР 767262 [2], в котором раскрыт способ смены стрелочных переводов, а также по описанию и чертежам можно представить и устройство для осуществления способа.

Недостатком этого способа является, во-первых, необходимость в консольном путеукладчике. Грузоподъемность такого путеукладчика ограничена несущей способностью как рельсового пути, так и характеристиками выпускаемых промышленностью платформ.

При переходе на новые конструкции стрелочных переводов, состоящих из укрупненных блоков, данный способ оказывается неосуществимым, так как для отделения от основания более длинных гибких блоков без повреждений требуется применение длинномерных тяжелых траверс.

Во-вторых, необходимость в наличии достаточного количества порожних транспортных средств, что связано с затратами времени на маневрирование составов или единого состава. В последнем случае единый состав транспортных средств из-за своей длины и соответствующей протяженности маневров занимает большой участок пути и большое количество на узловых станциях стрелочных переводов, необходимых для движения поездов.

В-третьих, для осуществления такого способа ширина портальных подъемников в просвете между его стойками должна быть большей длины брусьев блока стрелочного перевода для обеспечения сквозного прохода блока в горизонтальном положении между стойками. В этом случае не исключается возможность частичного перекрытия соседнего участка пути и, следовательно, требуется прекращение движения по нему. В связи с переходом на новые конструкции стрелочных переводов с укрупненными блоками и увеличением длины брусьев крестовинного блока вероятность такого перекрытия еще больше увеличивается.

Устройство для осуществления известного способа [2] содержит портальные подъемники, имеющие телескопические стойки, пролетную балку и грузоподъемное средство, включающее траверсу с рельсовыми захватами и ее подвеску к пролетной балке посредством грузовых канатов.

Рабочее оборудование, включающее портальные подъемники, дополняется консольным путеукладчиком и порожними транспортными средствами для погрузки сменяемых блоков, а также перевозки портальных подъемников, разбираемых на части для соблюдения транспортных габаритов.

Недостатком известного устройства для осуществления способа [2] является то, что оно имеет неизменяемую ширину и не имеет дополнительных механических устройств для удержания и операций со вторым блоком стрелочного перевода, а также для перевозки его транспортным средством общего применения без разборки на части.

Ширина портальных подъемников должна быть большей максимальной длины брусьев блоков, поскольку консольный путеукладчик может пронести и оставить блок под портальными подъемниками только в горизонтальном положении из-за своей низкой габаритной высоты, которая ограничена высотой поднятого портальным подъемником блока и необходимостью пройти под ним, а высота портального подъемника ограничена безопасным расстоянием до контактного провода.

Возникает задача - создать такой способ смены стрелочных переводов, при котором в рабочем процессе будет задействовано возможно меньшее количество рабочего оборудования и который обеспечит беспрепятственное движение по соседнему пути. Для осуществления этого способа рабочее оборудование должно обладать высокой грузоподъемностью, надежностью, быть безопасным при проведении работ.

Задача решается тем, что в известном способе смены стрелочных переводов, включающем операции по снятию, перемещению и транспортировке сменяемых и разгрузке, перемещению и укладке новых блоков стрелочных переводов с помощью грузоподъемных и транспортных средств, с зачисткой основания пути перед укладкой нового блока, все грузоподъемные работы ведут с помощью имеющих телескопические рельсовые захваты портальных подъемников с траверсами, которые транспортируют к месту работ целиком с самопогрузкой на транспортное средство, на котором их поворачивают в плане на прямой угол, для транспортировки сменяемых и новых блоков используют одни и те же транспортные средства, устанавливают портальные подъемники с траверсами в зоне смены стрелочных переводов, затем производят разгрузку с транспорта нового блока, который перемещают и укладывают поверх сменяемого блока и соединяют их рельсовыми захватами траверс в один пакет, который поднимают с переворотом в верхнее горизонтальное положение, примыкая к пролетным балкам портальных подъемников посредством своих рельсовых захватов, при этом рельсы нового и сменяемого блока развернуты вниз, затем, после зачистки основания пути, пакет разъединяют, оставляя сменяемый блок примкнутым рельсовыми захватами подъемников к пролетным балкам, новый блок, перехваченный телескопически вдвигаемыми рельсовыми захватами траверс, переворачивают в обратном порядке и укладывают на основание, закрепляя стыки, а под сменяемый блок подводят освободившиеся траверсы, перехватывая его рельсовыми захватами траверс, отмыкают от пролетных балок и переворачивают в обратном порядке и, перемещая в зону погрузки, помещают на транспортное средство, которое подают по восстановленному пути.

К тому же, чтобы расширить фронт одновременно выполняемых работ, портальные подъемники устанавливают одновременно по всей длине стрелочного перевода, при этом блоки последовательно соединяют друг с другом при разгрузке с транспортного средства и разъединяют при погрузке.

Предлагаемый способ позволит сократить количество используемого рабочего оборудования за счет исключения консольного путеукладчика и применения для транспортных работ одних и тех же средств.

При этом отраслевых и промышленных ограничений грузоподъемности портального подъемника не имеется и открывается возможность беспрепятственного перехода на укрупненные блоки стрелочных переводов и уменьшения количества одновременно устанавливаемых портальных подъемников за счет неограниченного увеличения их грузоподъемности.

Разгрузка новых блоков, производимая вслед за установкой портальных подъемников, новая последовательность операций со сменяемым и новым блоком позволит исключить необходимость в порожних транспортных средствах, что приведет с сокращению транспортных средств вдвое, сократит участок маневрирования и затраты времени на маневрирование.

Укладка нового блока поверх сменяемого и соединение их в один пакет позволят в несколько раз повысить жесткость сменяемого блока и надежно, без повреждений, отделить его от основания.

Переворотом пакета в верхнее горизонтальное положение, при котором новый блок расположен внизу, сменяемый - вверху, у обоих блоков рельсы - внизу, а примыкание к пролетным балкам - за эти рельсы, достигается надежная гарантия безопасного ведения работ по зачистке основания бульдозерами, так как исключается случайное падение изношенных брусьев и рельсов сменяемого блока. Это позволяет избежать необходимости выноса блоков из зоны стрелочного перевода для зачистки основания, как в известном способе [2], то есть создает дополнительную возможность избежать применения консольного путеукладчика и порожнего транспортного средства.

Разъединение пакета и следующие за этим операции необходимы для приведения блоков в нормальное положение с сохранением достигнутого расположения по высоте друг относительно друга, то есть новый блок - внизу, а сменяемый - вверху. Тем самым обеспечивают возможность восстановления пути под портальными подъемниками для подачи по нему транспортного средства и погрузки на него сменяемого блока. Причем без необходимого по известному способу [2] выноса сменяемого блока за пределы стрелочного перевода. Это также создает дополнительную возможность избежать применения консольного путеукладчика и порожнего транспортного средства.

Кроме того, возможность выполнения указанных операций в одном месте, без продольного сквозного перемещения блоков в горизонтальном положении через портальные подъемники, позволяет устанавливать ширину портальных подъемников соответствующей длине брусьев блока в месте их установки. При этом всегда имеется возможность выезда транспортного средства из зоны установки портальных подъемников в сторону расширения сменяемого блока. В этом случае ширина используемых по настоящему техническому решению портальных подъемников меньше, чем по известному способу [2], и, следовательно, меньше вероятность перекрытия соседнего пути и закрытия движения по нему.

Транспортировка портальных подъемников целиком с самопогрузкой на транспортное средство и поворотом в плане на прямой угол позволяет соблюдать транспортные габариты без их разборки на части и без использования для этого специальных транспортных и грузоподъемных средств.

Одновременная установка портальных подъемников по всей длине стрелочного перевода, при которой не предусматривается их последующая перестановка, позволит повысить производительность смены стрелочных переводов в целом, а в операции по зачистке основания сравнять ее с производительностью по известному способу [2]. Число одновременно устанавливаемых портальных подъемников можно сократить за счет повышения их грузоподъемности и применения длинномерных траверс. Это способствует, во-первых, переходу на укрупненные блоки стрелочных переводов, а во-вторых, ведет к дальнейшему уменьшению ширины портальных подъемников в сравнении с их шириной по известному способу [2], так как при увеличении длины блока соответственно увеличивается разность между максимальной длиной брусьев блока и их длиной в месте установки ближайшего портального подъемника. Это еще более снижает вероятность перекрытия портальными подъемниками соседнего пути. При выполнении портальных подъемников переменной или регулируемой ширины такая вероятность вообще исключается.

При этом блоки последовательно соединяют друг с другом при разгрузке с транспортного средства и разъединяют при погрузке. Поскольку места размещения блоков на транспортном средстве удалены друг от друга, а портальные подъемники установлены для операций с блоками, которые приставлены друг к другу вплотную, то разгрузка и погрузка блоков возможны только с последовательным чередованием разгрузки или погрузки одного блока портальными подъемниками и подачей к ним следующего блока или укладочного места движением по пути транспортного средства.

Таким образом, это дает дополнительную возможность окончательно избежать применения консольного путеукладчика для продольной подачи блоков.

Устройство, с помощью которого производятся работы с блоками стрелочных переводов, также способствует выполнению задачи по осуществлению беспрепятственного движения по соседнему пути за счет того, что в известном устройстве, содержащем портальные подъемники, имеющие телескопические стойки, пролетную балку и грузоподъемный механизм, включающий траверсу с рельсовыми захватами и ее грузовую подвеску к портальному подъемнику, пролетная балка выполнена телескопической и снабжена рельсовыми захватами, при этом траверса выполнена также телескопической, как на ней, так и на пролетной балке рельсовые захваты выполнены телескопическими, а все телескопические механизмы снабжены приводом, при этом траверса снабжена в средней части опорной поворотной пятой.

Новое выполнение пролетной балки позволит иметь ширину портальных подъемников во всех местах установки, соответствующей длине брусьев в этих местах, что исключает перекрытие соседнего пути.

Оснащение пролетной балки рельсовыми захватами и выполнение всех рельсовых захватов телескопическими позволит примыкать к пролетной балке и захватывать траверсой за рельсы как отдельные блоки, так и пакет блоков.

Выполнение траверсы с опорной поворотной пятой позволяет портальным подъемникам опираться на траверсу и поворачиваться вместе с ней в плане на прямой угол при разгрузке с транспортного средства общего применения и погрузке на него, осуществляемых при транспортировках, установке и перестановках портальных подъемников.

Также способствует выполнению задачи надежности рабочего оборудования и безопасности при проведении работ то, что грузовая подвеска траверсы к портальному подъемнику выполнена в виде по крайней мере трех телескопических цилиндров, шарнирно закрепленных одними концами на траверсе, а другими концами на перемычке, которая снабжена приводными захватами для соединения с любой из телескопических стоек или пролетной балкой портального подъемника.

Это позволит исключить ручные операции перецепок грузовых подвесок с одного конца траверсы на другой, осуществляемых при выполнении переворачиваний пакета и блоков портальными подъемниками.

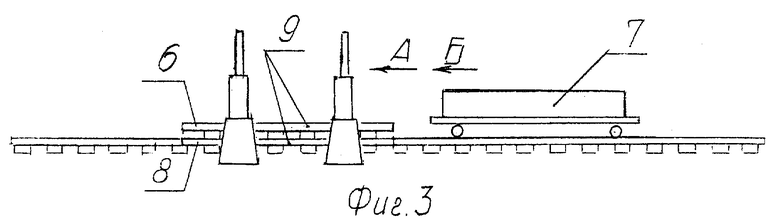

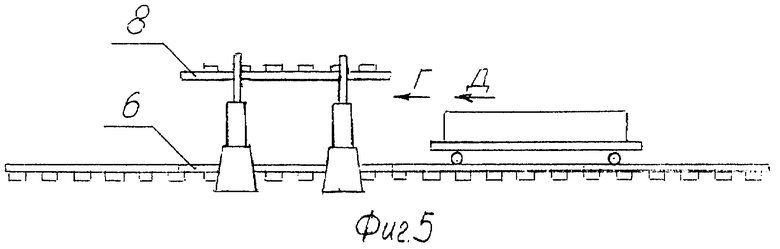

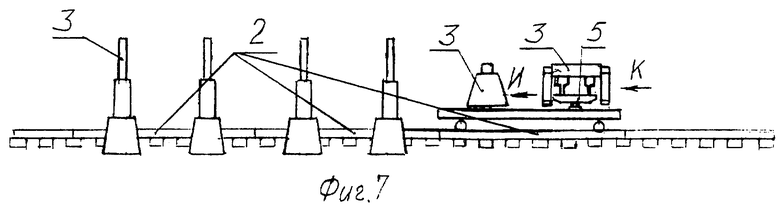

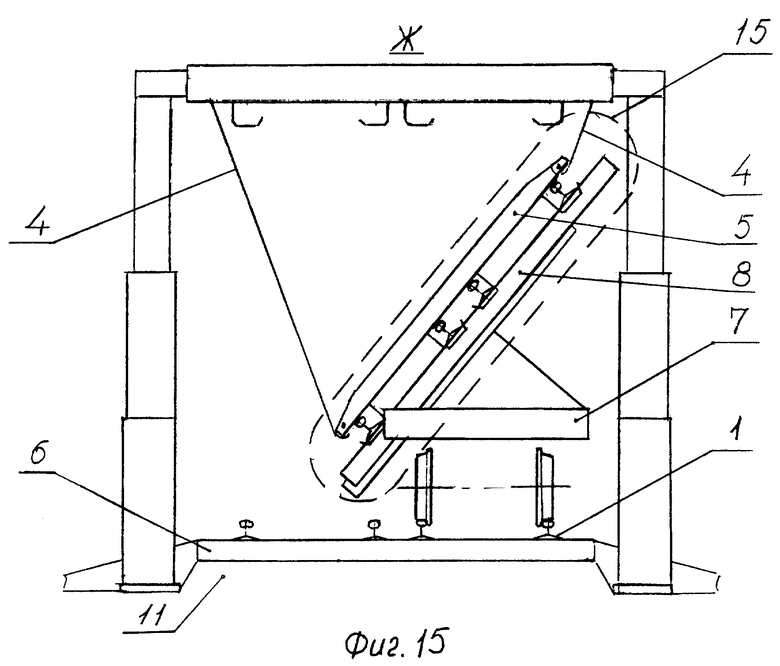

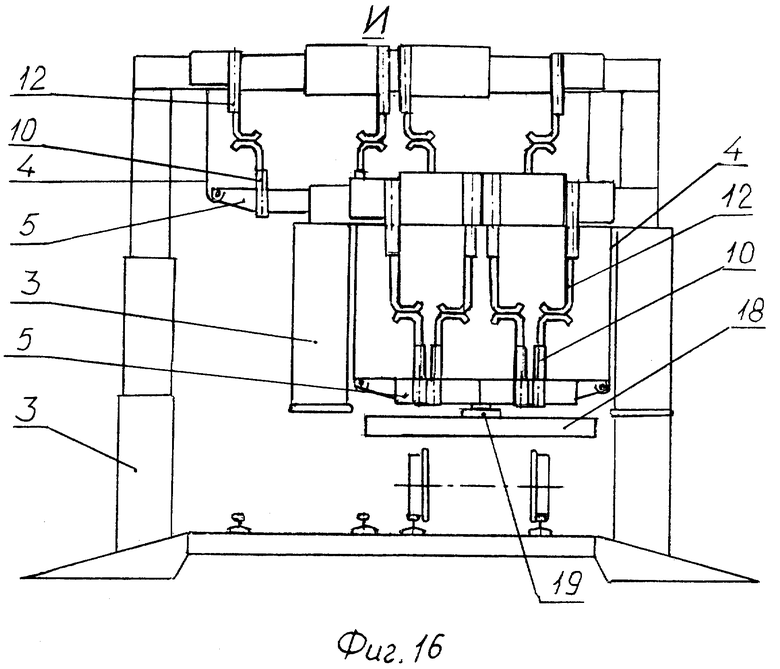

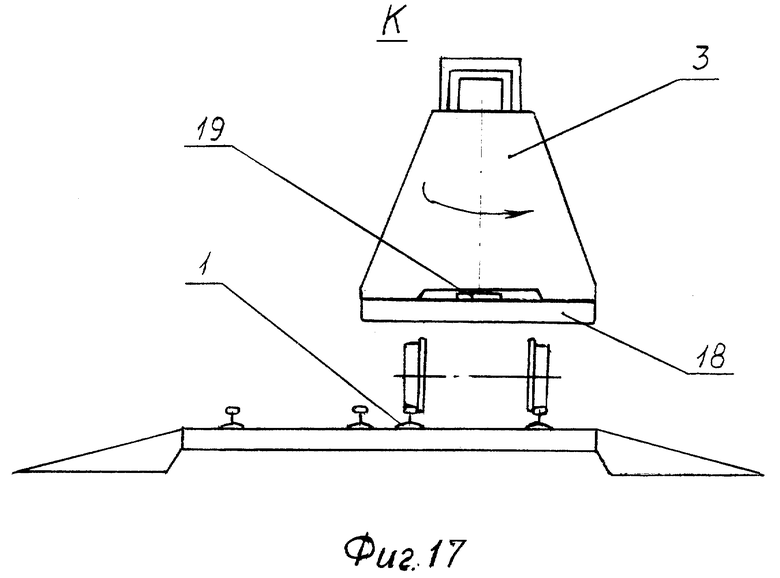

На фиг. 1-26 показаны схемы технологических операций заявленного способа смены стрелочных переводов и устройства для осуществления способа: фиг. 1 - установка портальных подъемников; фиг. 2 - разгрузка нового блока с транспортного средства; фиг. 3 - накладка нового блока поверх сменяемого и соединение с ним в пакет, начало переворота пакета; фиг. 4 - переворот пакета в верхнее горизонтальное положение, примыкание его к пролетным балкам портальных подъемников, зачистка основания пути; фиг. 5 - разъединение пакета, переворот нового блока в нормальное положение, укладка его на основание и закрепление; фиг. 6 - переворот сменяемого блока в нормальное положение и погрузка на освободившееся место транспортного средства; фиг. 7 - установка портальных подъемников по всей длине стрелочного перевода; фиг. 8 - установка сокращенного числа портальных подъемников по всей длине стрелочного перевода с использованием длинномерных траверс; фиг. 9 - вид по стрелке А на фиг. 3; фиг. 10 - вид по стрелке Б в промежуточном положении пакета на фиг. 3; фиг. 11 - вид по стрелке В на фиг. 4; фиг. 12 - вид по стрелке Г в промежуточном положении нового блока на фиг. 5; фиг. 13 - вид по стрелке Д на фиг. 5; фиг. 14 - вид по стрелке Е в промежуточном положении сменяемого блока на фиг. 6; фиг. 15 - вид по стрелке Ж на фиг. 6; фиг. 16 - вид по стрелке И на фиг. 7; фиг. 17 - вид по стрелке К на фиг. 7; фиг. 18 и 19 - конструкция телескопических механизмов соответственно траверсы и пролетной балки; фиг. 20 и 21 - соответственно - то же, вид сверху в разрезе; фиг. 22 - узел Л на фиг. 11; фиг. 23-26 - соответственно виды А, Б, В, Ж на фиг. 3, 4, 6 с вариантом выполнения грузовых подвесок.

Заявленный способ смены стрелочных переводов с использованием известных грузовых подвесок портальных подъемников осуществляется следующим образом.

На обочинах участка пути 1 над стрелочным переводом 2 устанавливают портальные подъемники 3, снабженные грузоподъемными средствами - грузовыми подвесками 4 и траверсами 5.

Разгружают новые блоки 6 с транспортных средств 7 в первую очередь после установки портальных подъемников 3.

При этом новый блок 6 захватывают траверсами 5, поднимают грузовыми подвесками 4 с транспортного средства 7 и, после его ухода, накладывают поверх сменяемого блока 8 и соединяют с ним в пакет 9 посредством телескопически выдвигаемых рельсовых захватов 10 траверсы 5.

Затем зацепив одной из грузовых подвесок 4 за противоположный край траверсы 5, отделяя сменяемый блок 8 от основания 11, поднимают пакет 9 в вертикальное положение и прислоняют его к стойкам портальных подъемников 3.

Отделение сменяемого блока 8 от основания 11 происходит беспрепятственно, поскольку жесткость блока увеличивается в несколько раз за счет увязки его в пакет 9, имеющий уже не плоскую, а коробчатую форму.

Зацепив другой грузовой подвеской 4 за нижний край траверсы 5, поднимают его и, таким образом, перевернув пакет 9, перемещают его в верхнее горизонтальное положение и примыкают телескопически выдвигаемыми рельсовыми захватами 12 к пролетной балке портального подъемника 3. При этом расположенный внизу перевернутый вниз рельсами новый блок 6 выполняет роль решетки безопасности, которая предотвращает падение изношенных элементов сменяемого блока 8 или их частей.

Далее выполняют зачистку основания, например, бульдозерами 13 или подобными им механизмами (фронтальными погрузчиками и др.).

После этого, оставляя сменяемый блок 8 примкнутым захватами 12 за рельсы к пролетной балке портального подъемника 3, размыкают, вдвигают захваты 10 и разъединяют пакет 9. Новый блок 6, перехваченный вдвинутыми захватами 10 траверс 5, переворачивают в обратном порядке грузовыми подвесками 4, перемещают в зону установки 14 и укладывают на основание 11, где его закрепляют, соединяя рельсовые стыки.

Затем сняв траверсу 5 грузовыми подвесками 4 и перевернув ее, подводят под сменяемый блок 8 и захватывают его. После чего сменяемый блок 8 отмыкают, переворачивают в том же обратном порядке грузовыми подвесками 4 и перемещают в зону погрузки 15 на освободившееся место прежнего транспортного средства 7, которое подают к этому моменту по восстановленному пути 1 под портальные подъемники 3. Поэтому порожнего состава транспортных средств не требуется.

Выезд транспортного средства 7 с погруженным на него сменяемым блоком 8 осуществляют в сторону разветвления стрелочного перевода, по любой из ветвей пути, то есть в сторону расширения блока 8. Поэтому ширину портальных подъемников 3 можно выбирать не по максимальной длине брусьев, а по длине брусьев в месте установки.

Если же это правило применять к каждому портальному подъемнику 3, а это возможно при переменной или регулируемой их ширине, то полностью исключается вероятность перекрытия соседнего пути в самом узком месте стрелочного перевода.

Далее портальные подъемники 3 переставляют на следующий блок стрелочного перевода 2 и цикл операций повторяют.

Чтобы расширить фронт одновременно выполняемых работ портальные подъемники 3 устанавливают по всей длине стрелочного перевода 2 (фиг. 7).

Чтобы сократить число портальных подъемников 3, повышают их грузоподъемность, снабжают длинномерными траверсами 16 и переходят на применение укрупненных блоков 17 стрелочных переводов.

При этом смену блоков стрелочного перевода ведут портальными подъемниками одновременно в описанном порядке, кроме операций разгрузки-погрузки на транспортном средстве 7, которые выполняют следующим образом.

Поскольку места расположения блоков на транспортном средстве 7 не соответствуют расстановке портальных подъемников 3, то разгрузку и погрузку блоков ведут по одному, подавая при этом следующий блок, или место для блока движением транспортного средства 7 по пути 1, последовательно соединяя при этом в одно целое или разъединяя блоки стрелочного перевода.

Перестановку и транспортировку портальных подъемников осуществляют в следующем порядке (фиг. 7, 16. 17). Для этого используют транспортное средство 18 общего применения, т.е. железнодорожную платформу, на которую портальный подъемник 3 опускают, используя в качестве опоры траверсу 5 с поворотной пятой 19, поднимают телескопические стойки портального подъемника выше уровня платформы, затем поворачивают его в плане на прямой угол и закрепляют. Таким образом, обеспечивают вписывание портального подъемника в транспортный габарит. Разгрузку и установку портального подъемника производят в обратном порядке. При ассимметричном расположении портального подъемника относительно платформы его центрируют, то есть добиваются совмещения поворотной пяты с центром платформы путем шаговых поперечных перемещений портального подъемника с попеременным опиранием на платформу (поворотной пятой) и на путь (стойками), чередующихся с перемещением секций телескопических механизмов пролетной балки и траверсы 5 (фиг. 16).

Устройство для осуществления способа включает устанавливаемые на пути 1 над стрелочным переводом 2 портальные подъемники 3, имеющие телескопические стойки и пролетную балку, снабженные грузоподъемными средствами - грузовыми подвесками 4 и траверсами 5. Траверсы 5 выполнены телескопическими и имеют рельсовые захваты 10, а пролетная балка портальных подъемников 3 также выполнена телескопической и снабжена рельсовыми захватами 12. При этом рельсовые захваты 10 и 12 выполнены также телескопическими, а все указанные телескопические механизмы снабжены приводом, например, от цилиндров 20-26. При этом телескопические секции траверсы 5 и пролетной балки соединены цилиндрами 20-26 попарно, что обеспечивает возможность перемещать любую из секций независимо от остальных и позволяет выдвинутым захватам 10, 12 заходить за рельсы и тем самым соединять траверсу или пролетную балку с блоками или пакетом блоков.

Траверса 5 снабжена в средней части опорной поворотной пятой 19. Среднее положение опорной поворотной пяты 19 относительно концов траверсы 5 обеспечивается при симметрично крайних положениях цилиндров 20, 21, 22 и 24. В остальных случаях возможно смещение опорной поворотной пяты 19 относительно среднего положения траверсы 5, что позволяет осуществлять шаговые перемещения портального подъемника 3 при указанной центровке его относительно железнодорожной платформы 18 и наоборот. Разумеется, что такие шаговые перемещения секций телескопического механизма траверсы 5 должны быть синхронны с перемещениями секций пролетной балки, что вполне осуществимо в заявленном устройстве.

Работа такого устройства раскрыта при описании осуществления способа.

Устройство для осуществления способа с вариантом грузовых подвесок траверс включает по крайней мере три телескопических цилиндра 27-29. Одни концы телескопических цилиндров шарнирно закреплены на траверсе 5, а другие, также шарнирно, на перемычке 30, которая снабжена приводными захватами 31 для соединения либо с телескопическими стойками, либо с пролетной балкой портального подъемника 3.

Работа устройства с вариантом грузовых подвесок отличается тем, что они работают не только на растяжение, но и на сжатие и сохраняют при этом необходимую устойчивость. Поэтому межоперационных перецепок подвесок, осуществляемых вручную, не требуется. При осуществлении завершающей операции по погрузке сменяемого блока 8 на транспортное средство 7 для удобства погрузки перемычку 30 переносят телескопическими цилиндрами 27-29 на пролетную балку (фиг. 26). В этом положении перемычку закрепляют приводными захватами 31 и тем самым обеспечивают погрузку при любом положении транспортного средства 7 относительно портальных подъемников 3.

Таким образом, предлагаемые способ и устройство позволят, используя наименьшее количество рабочего оборудования, обеспечить процесс смены стрелочных переводов без остановок движения на соседнем пути с ускоренным и безопасным выполнением работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМЕНЫ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2000 |

|

RU2193084C2 |

| СПОСОБ СМЕНЫ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2006 |

|

RU2304189C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2002 |

|

RU2230847C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2002 |

|

RU2230148C2 |

| СПОСОБ СМЕНЫ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2002 |

|

RU2230149C2 |

| КОНСОЛЬНЫЙ ПУТЕУКЛАДЧИК ПРЕИМУЩЕСТВЕННО ДЛЯ СМЕНЫ БЛОКОВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2222658C2 |

| КОНСОЛЬНЫЙ ПУТЕУКЛАДЧИК, ПРЕИМУЩЕСТВЕННО ДЛЯ СМЕНЫ БЛОКОВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2001 |

|

RU2222657C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШПАЛ ВЕРТИКАЛЬНО ВДОЛЬ БОРТОВ ПОЛУВАГОНА | 2003 |

|

RU2265569C2 |

| Способ смены стрелочных переводов | 1975 |

|

SU767262A1 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2224834C1 |

Предлагаемое изобретение относится к области железнодорожного транспорта. Сущность: все грузоподъемные работы ведут с помощью имеющих телескопические рельсовые захваты портальных подъемников с траверсами, которые транспортируют к месту работ целиком с самопогрузкой на транспортное средство, на котором их поворачивают в плане на прямой угол. Для транспортировки сменяемых и новых блоков используют одни и те же транспортные средства. Устанавливают портальные подъемники с траверсами в зоне смены стрелочных переводов, затем производят траверсами разгрузку с транспорта нового блока, который перемещают и укладывают поверх сменяемого блока, и соединяют их рельсовыми захватами траверс в один пакет. Пакет поднимают с переворотом в верхнее горизонтальное положение, примыкая к пролетным балкам портальных подъемников посредством своих рельсовых захватов. При этом рельсы нового и сменяемого блока развернуты вниз. Затем после зачистки основания пути пакет разъединяют, оставляя сменяемый блок примкнутым рельсовыми захватами подъемников к пролетным балкам. Новый блок, перехваченный телескопически вдвигаемыми рельсовыми захватами траверс, переворачивают в обратном порядке и укладывают на основание, закрепляя стыки. Под сменяемый блок подводят освободившиеся траверсы, перехватывая его рельсовыми захватами траверс, отмыкают от пролетных балок, переворачивают в обратном порядке и, перемещая в зону погрузки, помещают на транспортное средство, которое подают по восстановленному пути. Все телескопические механизмы снабжены приводом. При этом траверса снабжена в средней части опорной поворотной пятой. Техническим результатом является смена стрелочных переводов с обеспечением беспрепятственного движения по соседнему пути с использованием наименьшего количества рабочего оборудования. 2 с. и 2 з.п. ф-лы, 26 ил.

| Способ смены стрелочных переводов | 1975 |

|

SU767262A1 |

| Устройство для смены блоков стрелочных переводов | 1986 |

|

SU1325115A1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЕУБОРЩИК-ПУТЕУКЛАДЧИК | 1941 |

|

SU69340A1 |

| US 3425359, 04.03.1969 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| Прокатный стан | 1988 |

|

SU1519803A1 |

| Конвейер для отливки фаянсовых изделий | 1951 |

|

SU108168A1 |

Авторы

Даты

2002-12-10—Публикация

2000-11-24—Подача