Область техники

Изобретение относится к устройствам, обеспечивающим тонкую очистку жидкости и/или газов от взвесей, бактерий, вирусов и растворенных в воде химических соединений, как для индивидуальных потребителей, так и для промышленных целей.

Уровень техники

Известен фильтр для разделения неоднородных систем для очистки смесей от взвешенных частиц и растворенных веществ с фильтрующими элементами из полупроницаемых пленок (Пат. РФ №1771103, МПК (6) В 01 D 33/00, опубл. 10.03.1995).

Известны мембранные фильтры на основе ядерных трековых мембран, применяемых для очистки жидкостей, а также для фильтрации особо чистых помещений (Пат. РФ №2107279, МПК (6) В 01 D 65/10, опубл. 20.03.1998 "Способ определения пористости ядерных мембран").

К недостаткам устройств относится зависимость гидравлического сопротивления фильтра от факторов принудительного воздействия.

Известен фильтр для очистки жидкости, содержащий корпус, фильтрующий элемент, патрубок для отвода фильтрата, фильтрующий элемент, выполненный из трековой мембраны (Свид. РФ на П.М. №13162, МПК B 01 D 29/25, Бюл. №9 27.03.2000).

Известен также принятый заявителем за прототип фильтр тонкой очистки, содержащий корпус, отвод фильтрата, фильтроэлемент, выполненный в виде мембран из микрокапиллярной пленки, образующих замкнутый объем, в котором образован коллектор (Пат. РФ №2145943, МПК (6) В 01 D 29/56, Бюл. №6, 27.02.2000).

Недостаток устройства - невысокая надежность и долговечность, вызванные разрушением мембранного фильтрующего элемента при регламентной очистке фильтра, невозможность эксплуатации при повышенных давлениях жидкости и невозможность очистки газа.

Сущность изобретения

Техническая задача

Технический результат состоит в повышении надежности и долговечности устройства при работе под избыточным давлением жидкости и/или газа.

Отличительные признаки

В отличие от известного решения в фильтре тонкой очистки жидкости и/или газа корпус выполнен с ровной волнистой поверхностью, из полимеров, фильтроэлемент выполнен из полимерной трековой мембраны толщиной δ=10-50 мкм, с открытыми сквозными цилиндрическими порами размером в свету от 0,01 мкм до 0,40 мкм или из полимерной трековой мембраны толщиной 20-30 мкм со сквозными коническими порами диаметром 0,2-0,3 мкм с числом пор порядка 5×108 на 1 см2. Мембрана закреплена посредством термопайки. Коллектор образован поверхностью корпуса и мембранами и заполнен пористым материалом с открытыми порами размером 0,5-0,6 мкм, пористостью Пк>Пм и жесткостью материала заполнителя коллектора Жк>Ру, где Пк - открытая пористость материала коллектора, 10n/см2, Пм - пористость мембран фильтроэлемента, 10n/см2, Жк - удельная жесткость материала коллектора, МПа, Ру - удельное давление на мембрану фильтра элемента, МПа.

В частном случае фильтр может быть выполнен многоблочным с последовательным или параллельным включением блоков.

Описание устройства

Перечень чертежей

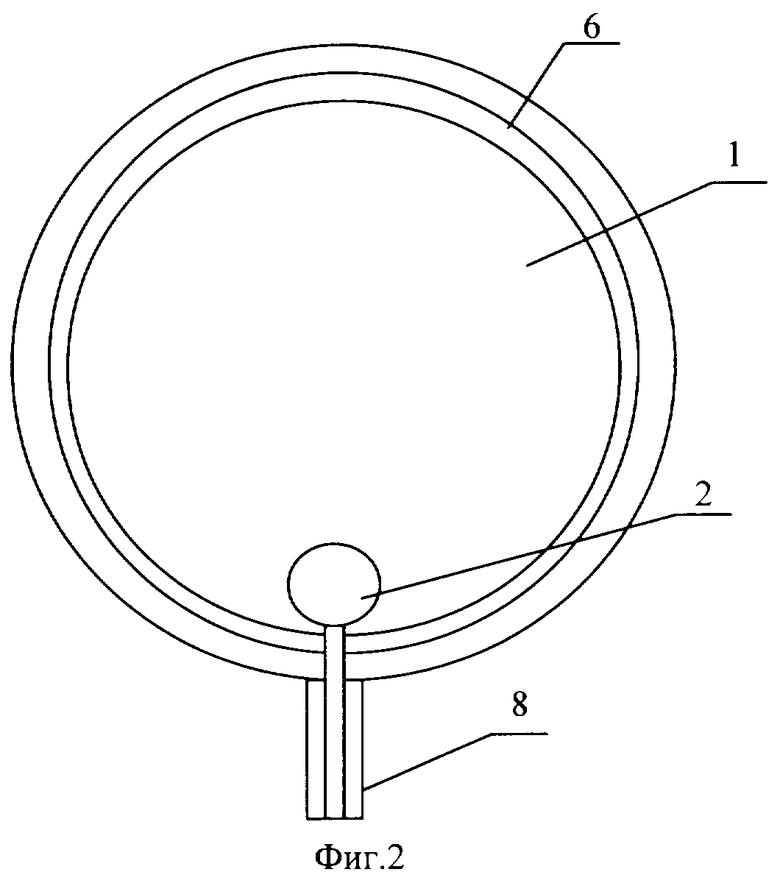

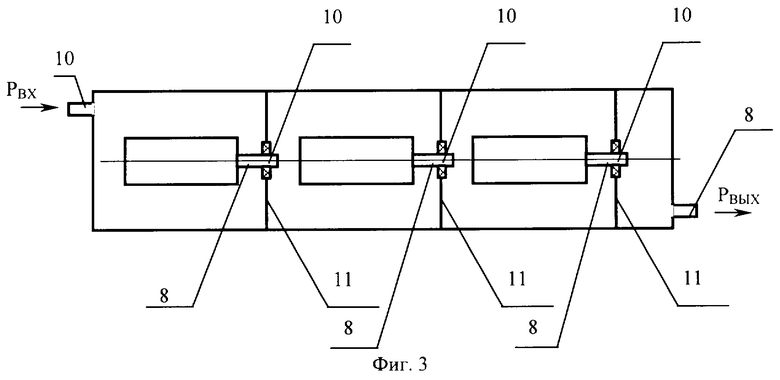

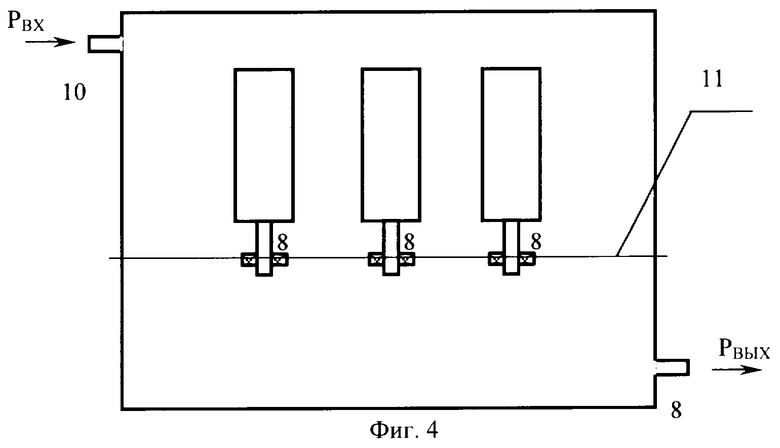

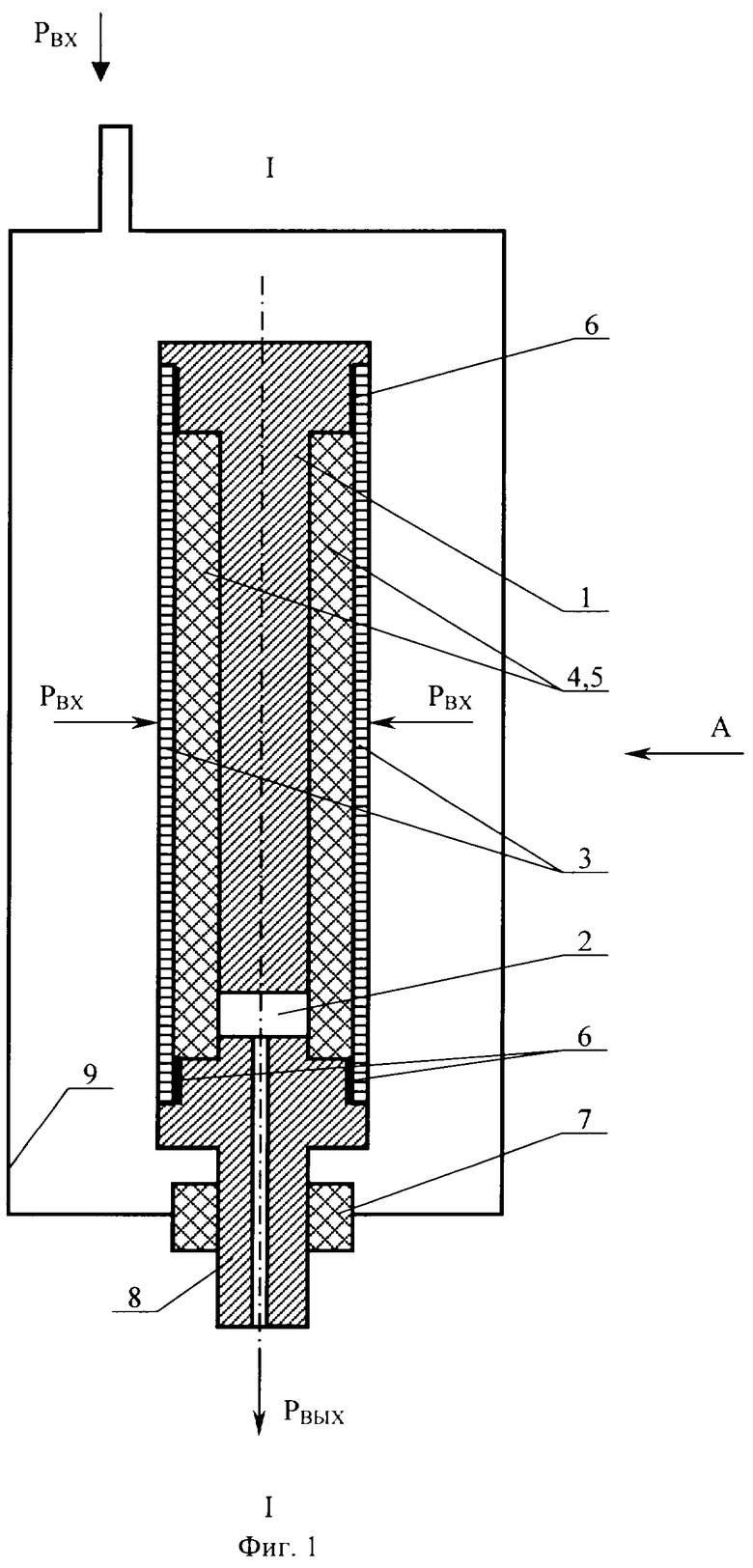

На фиг.1 представлен разрез фильтра, на фиг.2 - вид по стрелке А сечения 1-1 на фиг.1, на фиг.3 - последовательная схема соединения фильтров, на фиг.4 - параллельная схема соединения фильтров, где 1 - корпус фильтра, 2 - отвод фильтрата, 3 - мембраны фильтроэлементов, 4 - коллектор, 5 - заполнитель коллектора (из пористого материала), 6 - лентообразная кольцевая плоскость корпуса для прикрепления мембраны, 7 - система уплотнений, 8 - отводной штуцер, 9 - емкость, 10 - вводной штуцер, 11 - разделительные перегородки многоступенчатых фильтров.

Фильтр тонкой очистки жидкости и/или газа выполнен в виде корпуса (1) с ровной (гладкой) поверхностью для снятия локальных напряжений изгиба и растяжения материала фильтроэлемента (3) в зоне контакта его с поверхностью корпуса, возникающих в результате избыточных давлений и перепадов давлений на смежных поверхностях мембран. Гладкая (ровная) поверхность может быть плоской или волнистой. Фильтроэлемент (3), выполнен в виде мембран из микрокапиллярной пленки, образующих замкнутый объем. В этом объеме (поверхностью корпуса и мембранами) образован коллектор (4) для сбора фильтрата, заполненный пористым материалом (5) с открытыми порами, пористостью порядка 5×109/см2, при этом Пк>Пм для исключения гидравлического сопротивления коллектора из процесса фильтрации, а также создания перепада давления (Пк - открытая пористость материала коллектора, 10n/см2; Пм -пористость мембран фильтроэлемента, 10n/см2). Жесткость материала заполнителя коллектора принимается из условия Жк>Ру для обеспечения устойчивости работы мембраны и компенсации динамических воздействий на мембрану (Жк - жесткость материала коллектора, МПа; Ру - удельное давление на мембрану фильтра элемента, МПа).

Фильтроэлемент может быть выполнен из полимерной трековой мембраны толщиной δ=10-50 мкм, с открытыми сквозными цилиндрическими порами размером в свету от 0,01 мкм до 0,40 мкм, материал заполнителя коллектора - из пористого материала с открытыми порами размером 0,5-0,6 мкм, пористостью 5×109 на 1 см2. Трековые полимерные мембраны могут быть выполнены толщиной 20-30 мкм со сквозными коническими порами диаметром 0,2-0,3 мкм с числом пор порядка 5×108 на 1 см2. Мембраны закреплены посредством термопайки.

При использовании трековой мембраны толщиной менее 10 мкм не обеспечивается достаточная прочность мембраны по воздействию перепада давления, а при толщине более 50 мкм резко возрастает гидравлическое сопротивление потоку фильтрата. При размере пор менее 0,01 мкм не обеспечивается проток фильтруемого вещества, а при размере пор более 0,40 мкм не обеспечивается задержка биологических загрязнений.

В частном случае фильтр может быть выполнен многоблочным с последовательным (фиг.3) или параллельным (фиг.4) включением блоков.

Устройство работает следующим образом.

Фильтруемая среда в виде жидкости и/или газа под давлением Рвх подается в емкость (9), через штуцер (10), фильтруется мембраной (3), с помощью коллектора (4) поступает в пространство отвода фильтрата (2), откуда через отводной штуцер (8) отфильтрованная жидкость и/или газ направляется потребителю.

При соединении нескольких фильтров по последовательной схеме (фиг.3) диаметры пор мембран соответствующих ступеней выбираются с уменьшением (d1>d2>d3, где d1, d2, d3 - диаметры пор мембран соответствующих ступеней), что позволяет получить более высокую степень очистки фильтруемой среды.

Соединение нескольких фильтров по параллельной схеме (фиг.4) (при d1=d2=d3) приводит к многократному увеличению без снижения качества.

Сведения, подтверждающие возможность осуществления изобретения

Предлагаемая схема фильтра позволяет сохранять мембрану от разрыва при больших перепадах давления Рвх>>Рвых, а также гарантирует целостность мембранного фильтрующего элемента при штатной очистке. Последнее осуществляется путем механической очистки без демонтажа мембраны. Предложенное устройство можно использовать как для промышленных, так и для бытовых целей фильтрации жидкостей и/или газов. Так фильтр используется при фильтрации воздуха для наддува систем "стерильного посева", например стерильные маристам растений в боксах и ламинарах.

Изготовление фильтра может быть осуществлено общепромышленными средствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫТОВОЙ ФИЛЬТР ДЛЯ ТОНКОЙ ОЧИСТКИ ВОДЫ | 1994 |

|

RU2145943C1 |

| ФИЛЬТР-ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ЖИДКОСТИ | 2008 |

|

RU2377043C1 |

| РЕЛЬЕФНАЯ ПОРИСТАЯ МЕМБРАНА (ВАРИАНТЫ), СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И МЕМБРАННЫЕ ЭЛЕМЕНТЫ ИЗ РЕЛЬЕФНОЙ ПОРИСТОЙ МЕМБРАНЫ (ВАРИАНТЫ) | 2009 |

|

RU2405620C2 |

| МЕМБРАННЫЙ МОДУЛЬ (ВАРИАНТЫ) И МЕМБРАННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2009 |

|

RU2409413C2 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ И СПОСОБ РЕГЕНЕРАЦИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2226120C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ РАЗДЕЛЕНИЯ И КОНЦЕНТРИРОВАНИЯ ЖИДКИХ СРЕД | 2018 |

|

RU2687921C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ РАЗДЕЛЕНИЯ И КОНЦЕНТРИРОВАНИЯ ЖИДКИХ СРЕД | 2018 |

|

RU2687906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕПАРАЦИОННОГО УСТРОЙСТВА, ПРИМЕНЯЕМОГО ДЛЯ ОТДЕЛЕНИЯ ЧАСТИЦ ОТ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД, И СПОСОБ ОТДЕЛЕНИЯ ЧАСТИЦ ОТ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 2004 |

|

RU2310500C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ | 2001 |

|

RU2182845C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2017 |

|

RU2678016C1 |

Изобретение относится к устройствам, обеспечивающим тонкую очистку жидкости и/или газов от взвесей, бактерий, вирусов и растворенных в воде химических соединений, как для индивидуальных потребителей, так и для промышленных целей. Фильтр тонкой очистки жидкости содержит корпус, отвод фильтрата, фильтроэлемент, выполненный в виде мембран из микрокапиллярной пленки, образующих замкнутый объем, в котором образован коллектор. Корпус выполнен с ровной волнистой поверхностью, из полимеров, фильтроэлемент выполнен из полимерной трековой мембраны толщиной δ=10-50 мкм, с открытыми сквозными цилиндрическими порами размером в свету от 0,01 мкм до 0,40 мкм, или из полимерной трековой мембраны толщиной 20-30 мкм со сквозными коническими порами диаметром 0,2-0,3 мкм с числом пор порядка 5×108 на 1 см2, мембрана закреплена посредством термопайки, коллектор образован поверхностью корпуса и мембранами и заполнен пористым материалом с открытыми порами размером 0,5-0,6 мкм, пористостью Пк>Пм и жесткостью материала заполнителя коллектора Жк>Py, где Пк - открытая пористость материала коллектора, 10n/см2, Пм - пористость мембран фильтроэлемента, 10n/см2, Жк - удельная жесткость материала коллектора, МПа, Ру - удельное давление на мембрану фильтра элемента, МПа. Фильтр выполнен многоблочным с последовательным или параллельным включением блоков. Технический результат состоит в повышении надежности и долговечности устройства при работе под избыточным давлением жидкости и/или газа. 2 з.п.ф-лы, 4 ил.

| Аппарат для обратного осмоса и ультрафильтрации | 1978 |

|

SU695018A1 |

| БЫТОВОЙ ФИЛЬТР ДЛЯ ТОНКОЙ ОЧИСТКИ ВОДЫ | 1994 |

|

RU2145943C1 |

| КАРЕЛИН Ф.М | |||

| Обессоливание воды обратным осмосом | |||

| - М.: Стройиздат, 1998, с.36 и 37. | |||

Авторы

Даты

2004-12-20—Публикация

2003-03-28—Подача