Изобретение относится к химической промышленности, а именно к способам регенерации серебряных катализаторов процесса получения формальдегида.

Основным промышленным процессом получения формальдегида является процесс окислительного дегидрирования метанола на серебряных катализаторах, который проводится при температуре 650-700°C.

Недостатками процесса окислительного дегидрирования метанола в формальдегид являются быстрое зауглероживание и дезактивация серебряного катализатора за счет отложения на поверхности катализатора кокса и соединений железа.

Обычно регенерацию серебряных катализаторов проводят газофазным окислением коксовых отложений с поверхности катализатора при прокаливании в печи, однако удаления железосодержащих отложений с катализатора практически не происходит, и его активность значительно ниже активности свежеприготовленного серебряного катализатора.

Известен способ регенерации серебряных катализаторов получения формальдегида, заключающийся в том, что зауглероженный катализатор выгружают из реактора, прокаливают при температуре 600-800°C в течение 5-7 ч в токе воздуха или кислорода. Прокаленный катализатор двукратно промывают соляной кислотой, сушат при 120°C, затем обрабатывают азотной кислотой, для восстановления равномерного распределения серебра на поверхности носителя, вновь сушат при 120°C и прокаливают при 600-650°C для разложения азотнокислого серебра.

Прокаливание при высокой температуре приводит к повышенной диффузии серебра из пор носителя на поверхность, а в местах локальных перегревов происходит выплавление металлического серебра, что, в свою очередь, приводит к резкому снижению общей активной поверхности серебра и, как следствие этого, к существенному снижению общей и полезной конверсии метанола, уменьшению селективности процесса.

Катализаторы, регенерированные окислением поверхностно-адсорбированных отложений кислородом воздуха, восстанавливают свою активность на 90-92% (Технологический регламент производства катализатора “серебро на пемзе” Куйбышевского завода СК, 1972 и А.с. № 799211 от 09.07.79).

Недостатками данного способа регенерации катализатора являются:

а) обработка катализатора соляной кислотой приводит не только к удалению железосодержащих соединений, но и к значительным потерям серебра из катализатора,

б) требуется длительная отмывка катализатора деминерализованной водой от Cl-ионов.

По технической сущности к предлагаемому способу регенерации серебряных катализаторов наиболее близок способ регенерации катализатора, заключающийся в том, что отработанный катализатор прокаливают в токе воздуха при температуре 560-650°C с последующей обработкой катализатора раствором 6 н. азотной кислоты для восстановления равномерного распределения серебра на поверхности носителя (Яковенко З.И., Кругликов А.А., Курина Л.Н., Воронцова Н.В., Пономаренко С.А. Регенерация катализаторов синтеза формальдегида на основе пемзы и носителя ФН. //Хим. промышленность. 1972, № 9, с.70).

Однако каталитическая активность катализатора восстанавливается неполностью, селективность и выход формальдегида на регенерированном серебряном катализаторе в среднем на 10-12% ниже, чем на свежеприготовленном катализаторе.

Задача изобретения – разработка способа регенерации отработанного серебряного катализатора путем удаления коксовых и железосодержащих отложений с последующим восстановлением содержания серебра в катализаторе до первоначального и последующей активацией катализатора; исключение потерь серебра в процессе регенерации.

Технический результат достигается тем, что отработанный серебряный катализатор подвергают прокаливанию на воздухе в печи при 580-620°С в течение 6-8 ч для удаления коксовых отложений и после охлаждения определяют содержание железа и серебра в катализаторе (прокаленный катализатор). Затем прокаленный от кокса пемзосеребряный катализатор подвергают обработке смесью 10-20%-ной HNO3 c расчетным количеством азотнокислого серебра, недостающего до первоначального содержания серебра в катализаторе. С целью растворения железосодержащих отложений процесс ведут при 100-120°С и доводят рН раствора до рН 1-2. После этого раствор азотнокислого серебра и железосодержащих соединений отделяют от катализатора, катализатор промывают деминерализованной водой при температуре 70-80°С. Затем раствор азотнокислого серебра с растворенными соединениями железа и промывными водами нагревают до 70-80°С и нейтрализуют аммиачной водой (25 мас.% NH3) до рН 5-6, при этом из раствора выделяется гидроокись железа в виде мелкодисперсного осадка. Горячий раствор азотнокислого серебра (70-80°С) фильтруют от гидроокиси железа несколько раз до полного отделения осадка гидроокиси железа от раствора и фильтр промывают деминерализованной водой. Затем отфильтрованный горячий раствор азотнокислого серебра и промывные воды заливают обратно в чашу с отмытым пемзосеребряным катализатором и упаривают раствор при постоянном перемешивании до сыпучего состояния катализатора. Катализатор выгружают в противни и прокаливают в печи при 350-450°С 2-3 ч до полного разложения азотнокислого серебра, затем при 450°С при перемешивании в течение 2-3 ч и при 650°С в течение 1-2 ч, после чего катализатор охлаждают в печи без доступа воздуха до комнатной температуры (регенерированный катализатор).

Восстановление активности и селективности отработанного серебряного катализатора до первоначального состояния достигается за счет удаления не только коксовых, но и железосодержащих отложений, с последующим восстановлением содержания серебра до первоначального количества в катализаторе, путем его дополнительного довнесения в процессе регенерации и последующей активацией катализатора. Предлагаемый способ обеспечивает возможность восстановления у отработанного серебряного катализатора активности и селективности до первоначального состояния, упрощает технологию регенерации катализатора за счет исключения ряда стадий (обработка соляной кислотой, отмывка от Cl-ионов), позволяет проведение многократной регенерации отработанных серебряных катализаторов и исключает потери серебра из отработанного катализатора в условиях регенерации.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1 (по прототипу). 3 г зауглероженного промышленного пемзосеребряного катализатора (фракция 2-3 мм) после 3-го цикла работы (3×3=9 месяцев работы) в промышленном процессе окислительного дегидрирования метанола в формальдегид подвергают прокаливанию на воздухе в печи при 580-620°C в течение 5-7 ч для удаления коксовых отложений, затем охлаждают в печи до комнатной температуры и определяют содержание железа и серебра в катализаторе. Затем прокаленный от кокса катализатор для удаления железосодержащих соединений двукратно обрабатывают 10%-ной соляной кислотой и промывают деминерализованной водой до полного удаления Cl-ионов. После этого катализатор обрабатывают смесью 20%-ной HNO3 c растворенным азотнокислым серебром, недостающим до первоначального содержания серебра в катализаторе, и выпаривают при постоянном перемешивании до сыпучего состояния катализатора. Противни с высушенным катализатором загружают в печь и прокаливают сначала при 350-450°C до полного разложения азотнокислого серебра, затем катализатор прокаливают при температуре 450°C при перемешивании в течение 2-3 ч, при температуре 650°C в течение 3-4 ч и охлаждают без доступа воздуха до комнатной температуры. После этого в регенерированном пемзосеребряном катализаторе определяют содержание железа и серебра.

Пример 2 (по прототипу). Так же, как в примере 1, но вместо 3 г зауглероженного промышленного пемзосеребряного катализатора после 3-го цикла работы (3×3=9 месяцев работы) берут 3 г зауглероженного промышленного пемзосеребряного катализатора после 5-го цикла работы (3×5=15 месяцев работы) в промышленном процессе окислительного дегидрирования метанола в формальдегид.

Пример 3. 3 г зауглероженного промышленного пемзосеребряного катализатора (фракция 2-3 мм) после 1-го цикла работы (3 месяца работы) в промышленном процессе окислительного дегидрирования метанола в формальдегид подвергают прокаливанию на воздухе в печи при 580-620°С в течение 6-8 ч для удаления коксовых отложений и после охлаждения в печи до комнатной температуры определяют содержание железа и серебра в катализаторе. Затем прокаленный от кокса пемзосеребряный катализатор подвергают обработке смесью 20%-ной HNO3 и AgNO3 c расчетным количеством серебра, недостающего до первоначального содержания серебра в катализаторе. С целью растворения железосодержащих отложений процесс ведут при 100-120°C и доводят рН раствора до рН 1-2. После этого раствор азотнокислого серебра и железосодержащих соединений отделяют от катализатора и катализатор промывают деминерализованной водой при температуре 70-80°С. Затем раствор азотнокислого серебра с растворенными соединениями железа и промывные воды нагревают до 70-80°C и нейтрализуют аммиачной водой (25 мас.% NH3) с доведением рН раствора до рН 5-6, при этом из раствора выделяется гидроокись железа в виде мелкодисперсного осадка. Горячий раствор азотнокислого серебра (70-80°С) отделяют от гидроокиси железа фильтрацией несколько раз до полного отделения осадка гидроокиси железа от раствора, фильтр промывают деминерализованной водой. Затем отфильтрованный горячий раствор азотнокислого серебра вместе с промывными водами заливают обратно в чашу с отмытым пемзосеребряным катализатором и упаривают раствор при постоянном перемешивании до сыпучего состояния катализатора. После этого катализатор выгружают в противни и прокаливают в печи при 350-450°С 2-3 ч до полного разложения азотнокислого серебра, затем прокаливают при 450°С при перемешивании в течение 2-3 ч и при 650°С в течение 1-2 ч, после этого катализатор охлаждают в печи без доступа воздуха до комнатной температуры. После этого в регенерированном и восстановленном пемзосеребряном катализаторе определяют содержание железа и серебра.

Пример 4. Так же, как в примере 3, но вместо 3 г зауглероженного промышленного пемзосеребряного катализатора после 1-го цикла работы (3 месяца работы) берут 3 г зауглероженного промышленного пемзосеребряного катализатора после 2-го цикла работы (2×3=6 месяцев работы) в промышленном процессе окислительного дегидрирования метанола в формальдегид и прокаленный от кокса пемзосеребряный катализатор подвергают обработке смесью не 20%-ной HNO3, а 10%-ной HNO3 и AgNO3 c расчетным количеством серебра, недостающего до первоначального содержания серебра в катализаторе.

Пример 5. Так же, как в примере 3, но вместо 3 г зауглероженного промышленного пемзосеребряного катализатора после 1-го цикла работы (3 месяца работы) берут 3 г зауглероженного промышленного пемзосеребряного катализатора после 3-го цикла работы (3×3=9 месяцев работы) в промышленном процессе окислительного дегидрирования метанола в формальдегид.

Пример 6. Так же, как в примере 3, но вместо 3 г зауглероженного промышленного пемзосеребряного катализатора после 1-го цикла работы (3 месяца работы) берут 3 г зауглероженного промышленного пемзосеребряного катализатора после 4-го цикла работы (3×4=12 месяцев работы) в промышленном процессе окислительного дегидрирования метанола в формальдегид.

Пример 7. Так же, как в примере 6, но вместо 3 г зауглероженного промышленного пемзосеребряного катализатора после 1-го цикла работы (3 месяца работы) берут 3 г зауглероженного промышленного пемзосеребряного катализатора после 5-го цикла работы (3×5=15 месяцев работы) в промышленном процессе окислительного дегидрирования метанола в формальдегид.

Пример 8 (сравнительный). В проточный кварцевый реактор загружают 3 см3 (2,5 г) свежеприготовленного пемзосеребряного катализатора с содержанием серебра 40 мас.% и через него пропускают спиртовоздушную смесь с мольным соотношением кислород : метанол = 0,315 (расход метанола 30,12 г/ч, концентрация метанола в спиртоводной смеси 70 мас.%, расход воздуха 33,15 л/ч, температура процесса 695°C). Определяют конверсию метанола, селективность образования формальдегида и активность свежеприготовленного пемзосеребряного катализатора. Активность свежего пемзосеребряного катализатора (конверсия метанола) принимается за 100%.

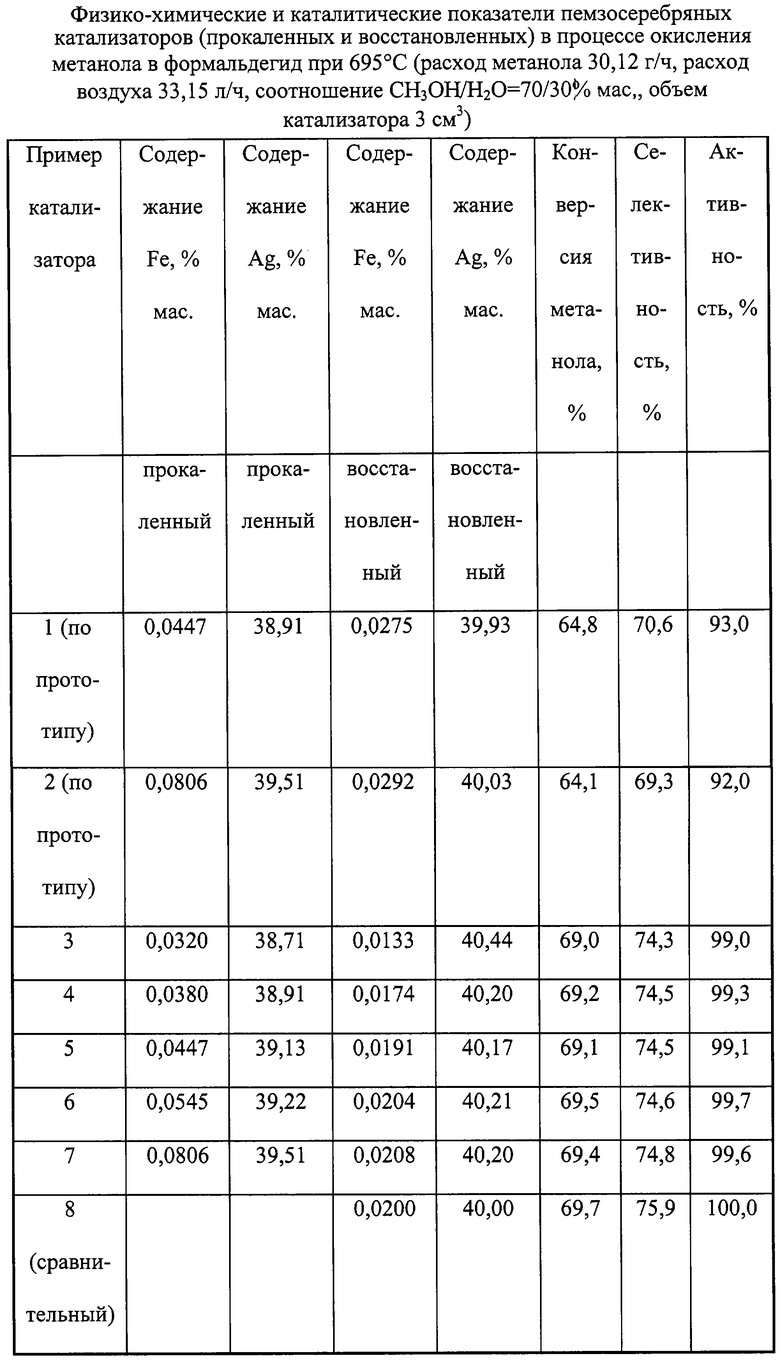

Затем определяют конверсию метанола и селективность образования формальдегида всех регенерированных пемзосеребряных катализаторов по прототипу (примеры 1-2) и по предлагаемой методике (примеры 3-7). Результаты исследований приведены в таблице.

Приведенные в таблице примеры уточняют изобретение, не ограничивая его.

Как видно из таблицы, содержание железосодержащих отложений в прокаленных пемзосеребряных катализаторах с каждым циклом работы катализатора (удален только кокс) увеличивается, так, например, содержание железа в прокаленном пемзосеребряном катализаторе после 5-го цикла работы в процессе окисления метанола в формальдегид составляет 0,0806 мас.% (пример 2, 7), а в свежем катализаторе – 0,020 мас.% (пример 8), т.е. содержание железа в отработанном пемзосеребряном катализаторе после 5-го цикла работы увеличивается по сравнению со свежим катализатором в 4 раза.

При проведении регенерации отработанных серебряных катализаторов по предлагаемому способу происходит удаление с поверхности катализатора не только коксовых отложений, но и удаление железосодержащих соединений за счет растворения их в смеси 10-20%-ной азотной кислоты с расчетным количеством азотнокислого серебра при проведении процесса при температуре 100-120°C и доведении рН раствора до рН 1-2. Внесение расчетного количества азотнокислого серебра позволяет одновременно произвести довнесение недостающего в катализаторе серебра.

Содержание железа в регенерированном пемзосеребряном катализаторе даже после пяти циклов работы в промышленных условиях процесса окислительного дегидрирования метанола в формальдегид (пример 7) на уровне свежеприготовленного пемзосеребряного катализатора составляет 0,0208 мас.% против 0,0292 мас.% по прототипу (пример 2).

Серебряный катализатор после пяти циклов регенераций полностью восстанавливает свою активность (69,4%) и селективность образования формальдегида (74,8%) в сравнении со свежеприготовленным пемзосеребряным катализатором.

Как видно из примеров таблицы, катализаторы (примеры 3-7) после проведения процесса регенерации практически полностью восстанавливают свою каталитическую активность в сравнении со свежеприготовленным катализатором (пример 8) и имеют более высокую каталитическую активность по сравнению с прототипом (примеры 1-2).

Восстановление активности и селективности отработанного катализатора до первоначального состояния достигается за счет удаления не только коксовых, но и железосодержащих отложений с отработанного серебряного катализатора с последующим восстановлением содержания серебра в катализаторе до первоначального количества путем его дополнительного довнесения в процессе регенерации и последующей активацией катализатора.

Таким образом, предлагаемый способ регенерации отработанных серебряных катализаторов процесса получения формальдегида из метанола обеспечивает возможность восстановления у отработанного серебряного катализатора активности и селективности до первоначального состояния, позволяет увеличить общий срок службы пемзосеребряного катализатора, упрощает технологию регенерации за счет исключения ряда стадий (обработка соляной кислотой, отмывка от Cl-ионов), позволяет проведение многократной регенерации отработанных серебряных катализаторов и исключает потери серебра из отработанного катализатора в процессе регенерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки проб отработанного серебряного катализатора на пористом носителе для определения содержания серебра | 2023 |

|

RU2804022C1 |

| Способ получения концентрированного водного раствора формальдегида | 1989 |

|

SU1745718A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 1993 |

|

RU2072979C1 |

| СПОСОБ ОЧИСТКИ МЕТАНОЛА-СЫРЦА ОТ СОЕДИНЕНИЙ ЖЕЛЕЗА | 1992 |

|

RU2028284C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦЕРИЯ | 2015 |

|

RU2618024C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЖЕЛЕЗОМОЛИБДЕНОВОГО КАТАЛИЗАТОРА | 1972 |

|

SU337143A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2003 |

|

RU2247129C2 |

| Катализатор для окисления метанола в формальдегид и способ его приготовления | 1990 |

|

SU1780830A1 |

| СПОСОБ РЕАКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2008 |

|

RU2400299C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 2002 |

|

RU2223939C1 |

Изобретение относится к химической промышленности, в частности к способам регенерации серебряных катализаторов процесса получения формальдегида из метанола. Цель изобретения - разработка способа регенерации отработанного серебряного катализатора путем удаления коксовых и железосодержащих отложений с последующим восстановлением содержания серебра в катализаторе до первоначального и последующей активацией катализатора; исключение потерь серебра в процессе регенерации. Технический результат достигается тем, что отработанный серебряный катализатор, прокаленный от коксовых отложений для удаления железосодержащих соединений с поверхности катализатора и восстановления содержания серебра до первоначального количества, и последующей активации катализатор обрабатывают смесью 10-20%-ной азотной кислоты с расчетным количеством азотнокислого серебра, недостающего до первоначального содержания серебра в катализаторе, при температуре 100-120°С и доведении рН раствора до рН 1-2, отделении катализатора от полученного раствора. Удаление железосодержащих соединений из раствора азотнокислового серебра осуществляют путем их осаждения раствором 25%-ной аммиачной воды и последующей фильтрацией раствора, содержащего азотнокислое серебро, от соединений железа с последующей активацией катализатора путем дополнительной пропитки катализатора горячим отфильтрованным раствором азотнокислого серебра, выпариванием, сушкой, прокалкой и охлаждением. Предлагаемый способ обеспечивает возможность восстановления у отработанного серебряного катализатора активности и селективности до первоначального состояния, упрощает технологию регенерации катализатора, позволяет проведение многократной регенерации отработанных серебряных катализаторов и исключает потери серебра из отработанного катализатора в условиях регенерации. 1 з.п. ф-лы, 1 табл.

| Яковенко З.И., Кругликов А.А., Курина Л.Н., Воронцова Н.В., Пономаренко С.А | |||

| Регенерация катализаторов синтеза формальдегида на основе пемзы и носителя ФН | |||

| // Хим | |||

| Промышленность | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

2004-12-20—Публикация

2003-07-30—Подача