Изобретение относится к области нефтехимии, а конкретно к способу получения формальдегида.

Известен способ получения формальдегида одно- или двухступенчатым окислением метанола кислородсодержащим газом в присутствии серебряного катализатора (патент США 4358623, опубл. 09.11.82). Газовый поток из реактора с температурой 290-700oС направляют в вертикальный кожухотрубчатый теплообменник, расположенный так, что нижний слой катализатора находится непосредственно над верхней трубной решеткой вертикального теплообменника. Снаружи трубки охлаждают водой. Для увеличения теплообмена трубки заполняют шарами, изготовленными чаще всего из алюмосиликата. Газовая смесь, проходя через трубки, охлаждается до температуры 190-210oС, формальдегид поглощается водой до образования 40%-ного раствора.

Недостатком описанного способа является высокое образование побочных продуктов реакции и, как следствие, невысокая селективность процесса.

Известен процесс получения формальдегида окислительной конверсией метанола воздухом на железо-молибденовом катализаторе при высокой температуре в реакторе с вертикальным кожухотрубчатым теплообменником, содержащим трубные решетки с укрепленными в них трубами, с последующей абсорбцией газообразных продуктов реакции с образованием формалина. При этом трубная решетка кожухотрубчатого теплообменника находится на некотором расстоянии от слоя катализатора в реакторе (Справочник нефтехимика. - Л.: Химия, 1978, т. 2, с. 202, 203, рис.6.22).

Недостатком описанного способа получения формальдегида является повышенный расход энергии и воздуха, а также ограничения по единичной мощности установки.

Наиболее близким к предлагаемому является способ получения формальдегида окислительной конверсией метанола воздухом на катализаторе "серебро на пемзе" при высокой температуре в реакторе с вертикальным кожухотрубчатым теплообменником, содержащим трубные решетки с укрепленными в них трубами, с последующей абсорбцией газообразных продуктов реакции с образованием товарного (метанольного) формалина и дальнейшей ректификацией. При этом в реакторе трубная решетка кожухотрубчатого теплообменника и слой катализатора находятся на некотором расстоянии (Справочник нефтехимика. - Л.: Химия, 1978, т. 2, с. 200-201, рис.6.21).

Недостатком такого способа получения формальдегида является высокий расходный коэффициент по сырью и повышенное образование побочных продуктов реакции.

Задачей изобретения является уменьшение образования побочных продуктов реакции и увеличение селективности процесса получения формальдегида на серебросодержащем катализаторе.

Поставленная задача решается использованием способа получения формальдегида путем окислительного дегидрирования метанола кислородом воздуха при высокой температуре на серебросодержащем катализаторе в реакторе с вертикальным кожухотрубчатым теплообменником, содержащим трубные решетки с укрепленными в них трубами, последующей абсорбцией полученных реакционных газов с образованием метанольного формалина и дальнейшей ректификацией, при этом катализатор в реакторе помещают так, что расстояние от трубной решетки кожухотрубчатого теплообменника до поверхности слоя катализатора составляет 1,0-10,0 см.

Отличием предлагаемого способа получения формальдегида является то, что катализатор в реакторе окислительного дегидрирования метанола помещают так, что расстояние от трубной решетки вертикального кожухотрубчатого теплообменника, выполненного как одно целое с реактором, до поверхности слоя катализатора составляет 1,0-10,0 см.

Такое расположение катализатора в реакторе окислительного дегидрирования метанола позволяет исключить образование обратных потоков формальдегида от трубной решетки кожухотрубчатого теплообменника в слой катализатора, что приводит к уменьшению образования побочных продуктов, таких как оксид углерода и метилаль, по реакциям

СН2О-->СО+Н2

СН2О+2СН3ОН-->СН2(ОСН3)2+Н2О

По предлагаемому способу формальдегид можно получать, например, на серебросодержащих катализаторах, таких как серебро на носителе, кристаллическое серебро, серебряные сетки.

Катализатор в реакторе каталитического дегидрирования метанола может быть размещен так, что трубная решетка кожухотрубчатого теплообменника находится на расстоянии 1,0-10,0 см от верхнего или нижнего слоя катализатора, в зависимости от того, как расположен теплообменник - в верхней или нижней части реактора.

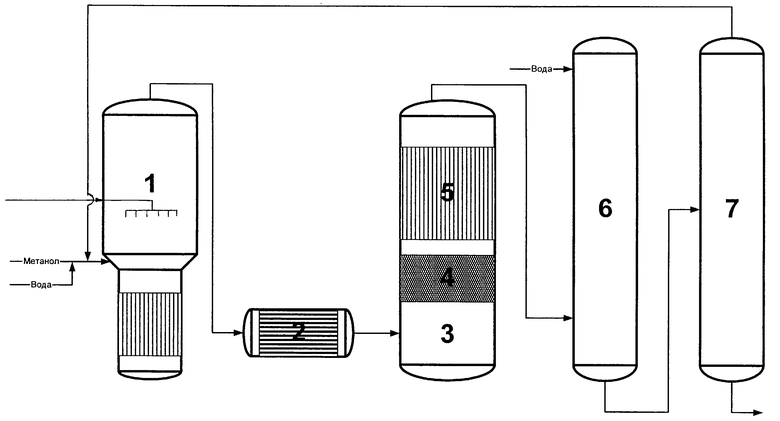

По предлагаемому способу формальдегид получают следующим образом по приведенной схеме.

В испаритель 1 подают свежий и возвратный (циркулирующий) метанол, воду и воздух. В токе воздуха при температуре 68-72oС происходит испарение водно-метанольной шихты. Паровоздушная смесь, пройдя перегреватель 2, с температурой 110-130oС поступает в реактор 3, где на катализаторе 4 при температуре 645-680oС происходит окислительное дегидрирование метанола. Далее реакционная смесь поступает в вертикальный кожухотрубчатый теплообменник 5, содержащий трубные решетки с укрепленными в них трубами, выполненный как одно целое с реактором. Трубная решетка теплообменника расположена на расстоянии 1,0-10,0 см от поверхности слоя катализатора. В теплообменнике реакционная смесь охлаждается до температуры 115-120oС и поступает в абсорбер 6, где происходит поглощение формальдегида и непрореагировавшего метанола водой. Кубовым продуктом из абсорбера отводится метанольный формалин с содержанием формальдегида до 40 мас.% и метанола до 10 мас.%. С верха абсорбера отводятся инертные газы и водород.

Формалин подается в ректификационную колонну 7 на обезметаноливание. Кубовым продуктом колонны 7 отводится обезметаноленный формалин с содержанием формальдегида 41-44 мас.%. Дистиллятом колонны отбирается метанол, который возвращается на стадию окислительного дегидрирования.

Осуществление способа иллюстрируют следующие примеры.

Пример 1

Катализатор "серебро на пемзе" помещают в реакторе 3 так, что расстояние от трубной решетки кожухотрубчатого теплообменника 5 до поверхности слоя катализатора составляет 1 см.

В испаритель 1 подают свежий метанол в количестве 6000 кг/ч, возвратный (циркулирующий) метанол в количестве 980 кг/ч, воду в количестве 3000 кг/ч и воздух в количестве 10500 кг/ч. В токе воздуха при температуре 68-70oС водно-метанольная шихта испаряется. Паровоздушная смесь поступает в перегреватель 2 и с температурой 110-115oС поступает в реактор 3, где в присутствии катализатора 4 при температуре 645-680oС происходит окислительное дегидрирование метанола. Далее реакционная смесь поступает в вертикальный кожухотрубчатый теплообменник 5, выполненный как одно целое с реактором окислительного дегидрирования метанола. В теплообменнике 5 реакционная смесь охлаждается и с температурой 115-120oС поступает в абсорбер 6, где формальдегид и непрореагировавший метанол поглощаются водой. Кубовым продуктом из абсорбера отводится метанольный формалин с содержанием формальдегида 40 мас.% и метанола 8 мас. % в количестве 11963 кг/ч. С верха абсорбера отводятся инертные газы с содержанием оксида углерода 0,6 об.%, диоксида углерода 4,3 об.% и водорода 21 об.%.

Далее формалин поступает в ректификационную колонну 7 на обезметаноливание. Кубовым продуктом колонны отводится обезметаноленный формалин с содержанием формальдегида 43,6 мас.%, дистиллятом колонны отбирается метанол, который возвращается на стадию окислительного дегидрирования.

Селективность процесса по формальдегиду составляет 90,38%, конверсия по метанолу 76,5%.

Пример 2

Формальдегид получают так же, как описано в примере 1, но катализатор в реакторе дегидрирования помещают так, что расстояние от поверхности слоя катализатора до трубной решетки кожухотрубчатого теплообменника составляет 3,5 см.

В испаритель 1 подают свежий метанол в количестве 9000 кг/ч, возвратный метанол 1450 кг/ч, воду 4520 кг/ч и воздух 15500 кг/ч.

Кубовым продуктом из абсорбера 6 отводится метанольный формалин с содержанием формальдегида 39,5 мас.% и метанола 8,5 мас.% в количестве 18000 кг/ч.

С верха абсорбера отводятся газы с содержанием оксида углерода 0,6 об.%, диоксида углерода 4,4 об.% и водорода 21 об.%.

Далее формалин поступает на ректификацию в колонну 7 на обезметаноливание. Кубовым продуктом колонны отводится обезметаноленный формалин с содержанием формальдегида 43,3 мас.%, дистиллятом отбирается метанол, который возвращается на стадию окислительного дегидрирования.

Селективность процесса по формальдегиду составляет 90,13%, конверсия по метанолу 75,5%.

Пример 3

Катализатор "серебро на корунде" помещают в реакторе окислительного дегидрирования метанола 3 так, что расстояние от трубной решетки кожухотрубчатого теплообменника 5 до поверхности слоя катализатора составляет 10 см.

В испаритель 1 подают свежий метанол в количестве 5800 кг/ч, возвратный (циркулирующий) метанол в количестве 1100 кг/ч, воду в количестве 3000 кг/ч и воздух в количестве 10500 кг/ч.

В токе воздуха при температуре 70-72oС водно-метанольная шихта испаряется. Паровоздушная смесь поступает в перегреватель 2 и с температурой 120-130oС поступает в реактор 3, где в присутствии катализатора 4 при температуре 650-680oС происходит окислительное дегидрирование метанола. Далее реакционная смесь поступает в вертикальной кожухотрубчатый теплообменник 5, выполненный как одно целое с реактором окислительного дегидрирования метанола. В теплообменнике реакционная смесь охлаждается и с температурой 115-120oС поступает в абсорбер 6, где формальдегид и непрореагировавший метанол поглощаются водой. Кубовым продуктом из абсорбера отводится метанольный формалин с содержанием формальдегида 38 мас.% и метанола 10 мас.% в количестве 11690 кг/ч. С верха абсорбера отводятся инертные газы с содержанием оксида углерода 0,6 об.%, диоксида углерода 4,3 об.% и водорода 20 об.%.

Далее формалин поступает в ректификационную колонну 7 на обезметаноливание. Кубовым продуктом колонны отводится обезметаноленный формалин с содержанием формальдегида 42,3 мас.%, дистиллятом колонны отбирается метанол, возвращаемый на стадию окислительного дегидрирования.

Селективность процесса по формальдегиду составляет 90%, конверсия по метанолу 72,8%.

Как видно из приведенных примеров, небольшое удаление слоя серебросодержащего катализатора окислительного дегидрирования метанола от трубной решетки кожухотрубчатого теплообменника позволяет достичь высокой селективности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 2004 |

|

RU2267479C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛИНА ИЛИ КАРБАМИДОФОРМАЛЬДЕГИДНОГО РАСТВОРА | 2005 |

|

RU2287517C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОРГАНИЧЕСКИХ ПРОДУКТОВ ИЗ ВОДНОГО СЛОЯ, ОБРАЗУЮЩЕГОСЯ ПРИ СИНТЕЗЕ ДИМЕТИЛДИОКСАНА В ПРОИЗВОДСТВЕ ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2010 |

|

RU2436759C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2018 |

|

RU2685503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248959C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2006 |

|

RU2330010C2 |

| СПОСОБ ОЧИСТКИ ВОДНБ1Х РАСТВОРОВ ФОРМАЛЬДЕГИДА | 1971 |

|

SU431154A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ФОРМАЛИНА И КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2329248C1 |

Изобретение относится к способу получения формальдегида. Способ заключается в окислительном дегидрировании метанола кислородом воздуха при высокой температуре на серебросодержащем катализаторе в реакторе с вертикальным кожухотрубчатым теплообменником, содержащим трубные решетки с укрепленными в них трубами, с последующей абсорбцией полученных реакционных газов с образованием метанольного формалина и дальнейшей ректификацией. При этом катализатор в реакторе помещают так, что расстояние от трубной решетки кожухотрубчатого теплообменника до поверхности слоя катализатора составляет 1,0-10,0 см. Способ позволяет уменьшить образование побочных продуктов и увеличить селективность процесса. 1 ил.

Способ получения формальдегида окислительным дегидрированием метанола кислородом воздуха при высокой температуре на серебросодержащем катализаторе в реакторе с вертикальным кожухотрубчатым теплообменником, содержащим трубные решетки с укрепленными в них трубами, с последующей абсорбцией полученных реакционных газов с образованием метанольного формалина и дальнейшей ректификацией, отличающийся тем, что катализатор в реакторе помещают так, что расстояние от трубной решетки кожухотрубчатого теплообменника до поверхности слоя катализатора составляет 1,0-10,0 см.

| Справочник нефтехимика | |||

| - Л.: Химия, 1978, т.2, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Способ получения формальдегида | 1979 |

|

SU804628A1 |

| Способ получения формальдегида | 1974 |

|

SU707518A3 |

| SU 1839429 A1, 27.09.1999 | |||

| US 3932522 A, 13.01.1976 | |||

| US 4358623 A, 09.11.1982. | |||

Авторы

Даты

2004-02-20—Публикация

2002-11-04—Подача