Изобретение относится к каталитической химии, в частности к катализаторам получения формальдегида путем окисления метанола и технологии приготовления этих контактов,

- Известны оксидные катализаторы для окисления метанола в формальдегид (оксиды молибдена, висмута, железа и др.) или серебряные, состоящие из серебра, нанесенного на носитель (пемза, корунд, шамот, силикагель и др). Оксидные катализаторы дешевы, однако они значительно уступают серебряным контактам по производительности и селективности, что, видимо, являётся причиной отсутствия в СССР промышленных производств на их основе.

Известен катализатор для окисления метанола в формальдегид, состоящий из триоксида молибдена (60-70 мол.%) и оксида висмута (30-40 мол.%). Известен также катализатор, содержащий 40-50% триоксида молибдена и 50-60% висмутовой формы цеолита типа А (3). Недостатком этих катализаторов является их низкая производительность и селективность по формальдегиду.

Наиболее близким по технической сущности и достигаемому результату является

vj

00

о

00

со

о

катализатор, содержащий 36-40 мас.% серебра, нанесенного на пемзу,

Указанный катализатор готовят следующим образом. Раздробленную до величины гранул 4-6 мм пемзу обрабатывают при кипячении азотной кислотой (15-20 мас.%) в течение 30 ч, фильтруют, промывают горячей дистиллированной водой, сушат и прокаливают при 500-600°С в течение 1 ч. Приготовленный носитель пропитывают раствором азотнокислого серебра (который готовят, исходя из того, чтобы в готовом катализаторе было необходимое содержание серебра), а затем сушат и прокаливают при 700°С до полного удаления окислов азота с последующей выдержкой при 830- 900°С в течение 2-3 ч.

Недостатками этого катализатора являются недостаточно высокие его производительность и селективность по формальдегиду, большое количество побочных продуктов. Технология приготовления катализатора сложна и трудоемка. Кроме того, он содержит большое количество дефицитного серебра.

Целью изобретения является повышение производительности и селективности катализатора.

Указанная цель достигается описываемым катализатором для окисления метанола в формальдегид, содержащим в качестве носителя сетку из нержавеющей стали и серебро в виде покрытия с изменяющейся по толщине пористостью от 0 на границе с сеткой до 20% в наружном слое, при следующем соотношении компонентов, мас.%: серебро - 0,6-1,3; носитель - остальное. Катализатор получают путем электрохимического осаждения серебра на носителе при постепенном увеличении катодной плотности тока от 0,3 до 2,0 А/дм2 до получения следующего содержания компонентов, мас.%: серебро - 0,6-1,3; носитель - остальное.

Отличительным признаком катализато- ра является содержание в качестве носителя сетки из нержавеющей стали и серебра в виде покрытия с увеличивающейся к наружной поверхности пористостью.

Получение высокоэффективного катализатора окисления метанола в формальдегид обеспечивается тем, что нанесение серебра на сетку проводят путем электрохимического осаждения при катодной плотности тока 0,3-2,0 А/дм2.

Отличительным признаком способа является то, что режим электрохимического нанесения включает изменение во времени катодной плотности тока 0,3-2,0 А/дм2,

Пример. Получение катализатора.

Сетку из нержавеющей стали (диаметр проволоки 0,26 мм, число плетений на 1 см

-289) обезжиривают в трихлорэтилене и подвергают анодному травлению в растворе серной кислоты (100 г/л) в течение 4 мин при плотности тока 20 А/дм2. Затем даканируют в растворе соляной кислоты (НС1:Н20 1;4) в течение 1 мин. Перед электрохимическим нанесением сетку промывают в дистиллированной воде.

В качестве анодов используют угольные

стержни. Электролит имеет следующий состав: азотнокислое серебро, в пересчете на металл - 30 г/л, калий железосинеродистый

-70 г/л, калий углекислый - 40 г/л, калий роданистый - 140 г/л. Температуру электролита поддерживают в интервале 15-25°С. Сетку из нержавеющей стали опускают в ванну подтоком, а электрохимическое нанесение каталитически активного слоя серебра проводят на одних образцах при постоянных плотностях тока 0,3; 0,5; 1,0;

5

0

5

0

5

0

5

2,0; 3,0 А/дм , а на других - при изменяющейся во времени: 0,ЗА/дм2 - 0.5 мин, 0.5 А/дм2 - 0,5 мин, 1,0 А/дм2 - 0,5 мин, 2,0 А/дм2- 1 мин. Приготовленные катализаторы промывают дистиллированной водой и сушат при комнатной температуре.

Физическими методами установлено, что при плотностях тока 0,3-0,5 А/дм2 образуется плотное, хорошо удерживаемое поверхностью носителя покрытие серебра с характерным металлическим блеском. При плотностях тока 1 А/дм2 и выше осадок имеет пористую структуру, причем с увеличением этого параметра нанесения пористость возрастает, а механическая прочность и удерживаемость осадка серебра поверхностью снижаются.

Приготовленные образцы содержали 1,3 мас.% серебра. Аналогично готовят катализаторы с другим содержанием серебра. Полученные контакты испытывают в реакции окисления метанола,

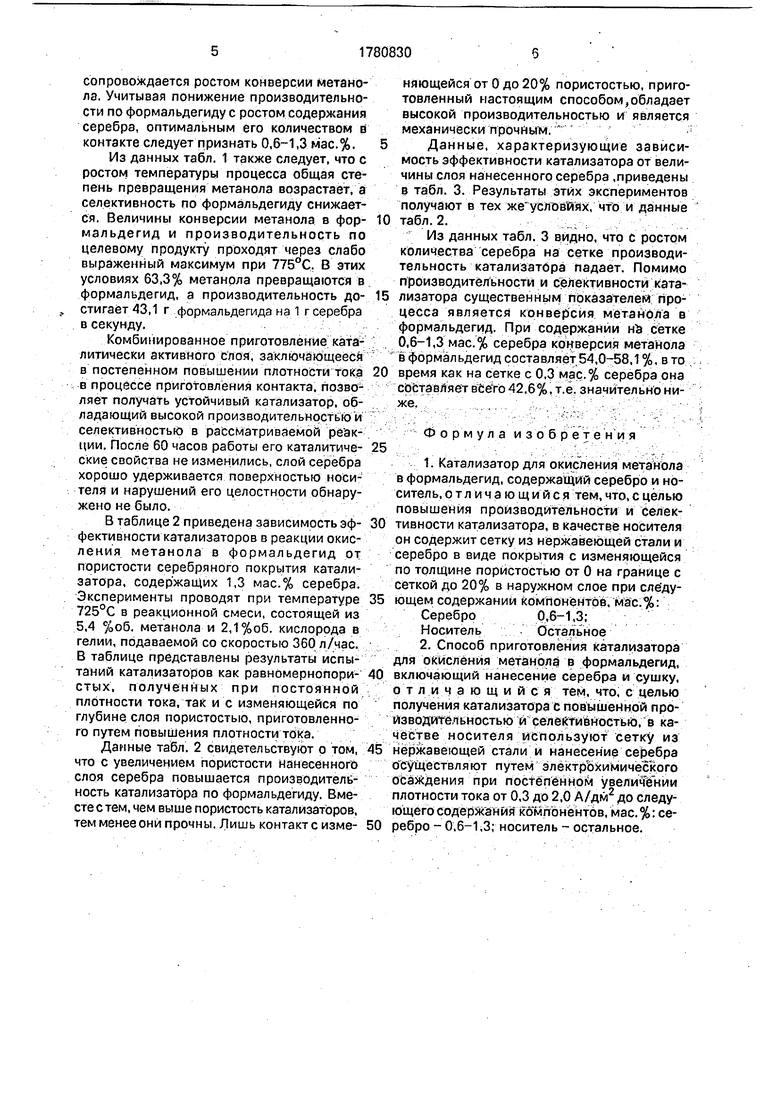

В реактор, представляющий собой кварцевую трубку с внутренним поперечным сечением 0,5см , помещают две покрытые серебром сетки из нержавеющей стали, плоскость которых перпендикулярна оси трубки. Через реактор при различных температурах со скоростью 360 л/час пропускают реакционную смесь, состоящую из 5,4 об.% метанола и 2,1 об.% кислорода в гелии. Величины производительности и селективности катализатора при разном содержании серебра приведены в табл. 1.

Из представленных данных видно, что с увеличением содержания серебра в катализаторе от 0,3 до 1,3 мас.% конверсия метанола в формальдегид возрастает от 42,6 до 58,1%. Дальнейшее повышение содержания серебра нецелесообразно, т.к. оно не

сопровождается ростом конверсии метанола. Учитывая понижение производительности по формальдегиду с ростом содержания серебра, оптимальным его количеством в контакте следует признать 0,6-1,3 мас.%.

Из данных табл. 1 также следует, что с ростом температуры процесса общая степень превращения метанола возрастает, а селективность по формальдегиду снижается. Величины конверсии метанола в фор- мальдегид и производительность по целевому продукту проходят через слабо выраженный максимум при 775°С. В этих условиях 63,3% метанола превращаются в формальдегид, а производительность до- стигает43,1 г формальдегида на 1 г серебра в секунду.

Комбинированное приготовление каталитически активного слоя, заключающееся в постепенном повышении плотности тока в процессе приготовления контакта, позволяет получать устойчивый катализатор, обладающий высокой производительностью и селективностью в рассматриваемой реакции. После 60 часов работы его каталитиче- ские свойства не изменились, слой серебра хорошо удерживается поверхностью носителя и нарушений его целостности обнаружено не было.

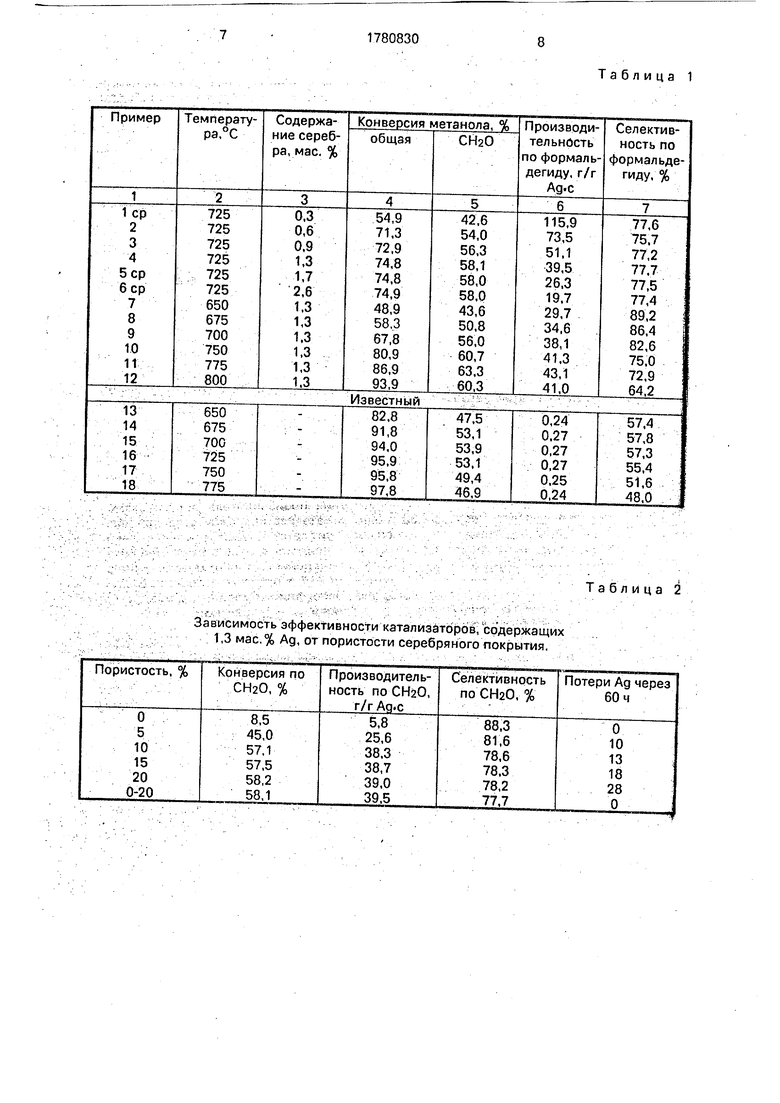

В таблице 2 приведена зависимость эф- фективности катализаторов в реакции окисления метанола в формальдегид от пористости серебряного покрытия катализатора, содержащих 1,3 мас.% серебра. Эксперименты проводят при температуре 725°С в реакционной смеси, состоящей из 5,4 %об. метанола и 2,1%об. кислорода в гелии, подаваемой со скоростью 360 л/час. В таблице представлены результаты испытаний катализаторов как равномернопори- стых, полученных при постоянной плотности тока, так и с изменяющейся по глубине слоя пористостью, приготовленного путем повышения плотности тока.

Данные табл. 2 свидетельствуют о том, что с увеличением пористости нанесенного слоя серебра повышается производительность катализатора по формальдегиду. Вместе с тем, чем выше пористость катализаторов, тем менее они прочны. Лишь контакт с изме-

няющейся от 0 до 20% пористостью, приготовленный настоящим способом,обладает высокой производительностью и является механически прочным.

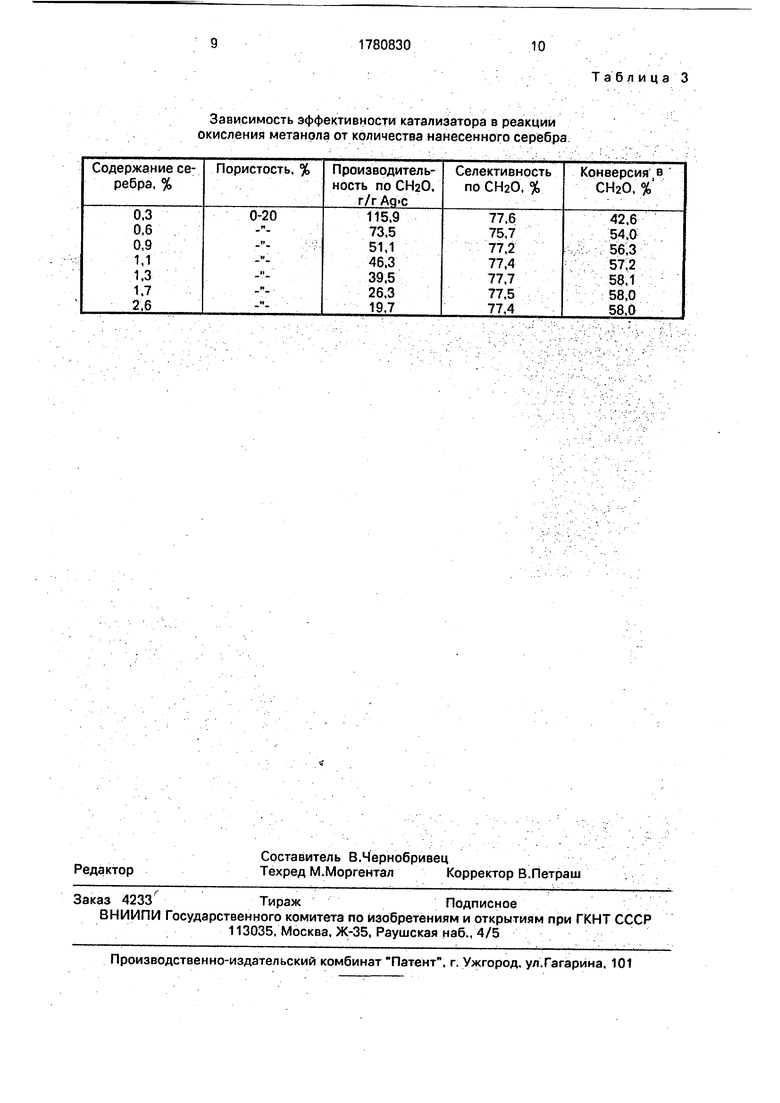

Данные, характеризующие зависимость эффективности катализатора от величины слоя нанесенного серебра .приведены в табл. 3. Результаты этих экспериментов получают в тех же условиях, что и данные табл. 2.

Из данных табл. 3 видно, что С ростом количества серебра на сетке производительность катализатбра падает. Помимо производительности и селективности катализатора существенным показателем процесса является конверсия метанола в формальдегид. При содержании на сетке 0,6-1,3 мас.% серебра конверсия метанола в формальдегид составляет 54,0-58,1 %, в то время как на сетке с 0,3 мас.% серебра она составляет всего 42,6%, т.е. значительно ниже.

Формула изобретения

1.Катализатор для окисления метанола в формальдегид, содержащий серебро и носитель, отличающийся тем, что, с целью повышения производительности и селективности катализатора, в качестве носителя он содержит сетку из нержавеющей стали и серебро в виде покрытия с изменяющейся по толщине пористостью от 0 на границе с сеткой до 20% в наружном слое при следующем содержании компонентов, мас.%:

Серебро0.6-1,3;

НосительОстальное

2.Способ приготовления катализатора для окисления метанола в формальдегид, включающий нанесение серебра и сушку, отличающийся тем, что, с целью получения катализатора с повышенной про- йзводитепьностью и селективностью, в качестве носителя используют сетку из нержавеющей стали и нанесение серебра осуществляют путем электрохимического осаждения при постепенном увеличении плотности тока от 0,3 до 2,0 А/дм2 до следующего содержания компонентов, мас.%: серебро - 0,6-1,3; носитель - остальное.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ МЕТАНА, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ МЕТАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2016 |

|

RU2638831C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2491118C1 |

| Способ получения серебряного катализатора для окисления этилена | 1972 |

|

SU444351A1 |

| Способ получения окиси этилена | 1979 |

|

SU1060110A3 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ МЕТАНОЛА | 2010 |

|

RU2443464C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ГЛИОКСАЛЯ И СПОСОБ СИНТЕЗА ГЛИОКСАЛЯ | 2007 |

|

RU2340395C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 2004 |

|

RU2267479C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЕРЕБРЯНОГО КАТАЛИЗАТОРА | 1989 |

|

RU2012397C1 |

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ МЕТАНОЛА В ФОРМАЛЬДЕГИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2102140C1 |

Сущность изобретения: катализатор содержит 0,6-1,3 мас.% се ребра в виде покрытия с изменяющейся по толщине пористостыо от 0 на границе с носителем до 20% в наружном слое и остальное - носитель в виде сетки из нержавеющей стали. Сетку из нержавеющей стали обезжиривают в трихлорэтилене. Подвергают анодному травлению в растворе серной кислоты. Де- канируют в растворе соляной кислоты. Затем промывают дистиллированной водой. Сетку из нержавеющей стали опускают в ванчу с электролитом. Электролит имеет состав: азотнокислое серебро 30 г Ag/л, калий железосинеродистый 140 г/л. Анод - угольный стержень. Температура электролита 15-25°С. Электрохимическое нанесение осуществляют при постепенном увеличении плотности тока от 0,3 до 2,0 А/дм2. Промывают водой, сушат при комнатной температуре. Характеристика катализатора: производительность по формальдегиду 38,1-43,1 г/г Ад.с, селективность по формальдегиду 72,9-82,6%. 1 с и 1 з.п. ф-лы, Зтабл. (Л С

Зависимость эффективности катализаторов, содержащих 1,3 мас.% Ад, от пористости серебряного покрытия.

Таблица 2

Зависимость эффективности катализатора в реакции окисления метанола от количества нанесенного серебра

Таблица 3

| УокерДж.Ф., Формальдегид | |||

| М., 1957, с | |||

| АППАРАТ ДЛЯ РАСПРЕДЕЛЕНИЯ ТОРФА НА СУШИЛЬНОМ ПОЛЕ | 1922 |

|

SU608A1 |

| Катализатор для окисления метанола в формальдегид | 1982 |

|

SU1127626A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Катализатор для окисления метанола в формальдегид | 1976 |

|

SU572291A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА ФОРМАЛЬДЕГИДА | 0 |

|

SU175043A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1990-09-03—Подача