Изобретение относится к области аналитической химии и может найти применение в лабораториях, осуществляющих аналитический контроль технологических производств, связанных с каталитическим получением формальдегида.

Отработанные катализаторы являются ценным вторичным ресурсом, так как содержание драгоценных металлов в них может быть даже выше, чем в исходной руде. При переработке первой и важнейшей стадией является обогащение отработанного катализатора по драгоценному металлу, что является трудоемким и малоизученным процессом особенно для серебряных катализаторов, нанесенных на искусственные алюмосиликаты. Обогащение отходов ведут до требований аффинажных заводов. При этом необходим контроль содержания серебра с целью экономической оценки отработанного катализатора как отхода драгоценного металла для дальнейшей реализации.

Пробоподготовка отработанного катализатора для дальнейшего определения содержания серебра заключается в доведении образца до постоянной массы при регулируемом нагреве и удалении при этом углеродсодержащих (коксовых) отложений, которые образуются в массе катализатора в ходе его эксплуатации.

Известен способ отжига коксовых отложений с отработанных катализаторов (ТУ производства, патент РФ №2242281). Согласно данному способу выжиг кокса с катализатора проводят в течение 5-7 часов в токе воздуха или кислорода при 600-800°С.

Недостатком данного способа пробоподготовки является длительность и высокая температура процесса. Прокаливание при высокой температуре приводит к частичному разрушению пемзы (носителя) и к повышению диффузии серебра из пор носителя на поверхность и дальнейшему уносу драгоценного металла.

Наиболее близким к заявленному техническому решению является способ, при котором отработанный серебряный катализатор подвергают прокаливанию на воздухе в печи при 580-620°С в течение 6-8 часов для удаления коксовых отложений и после охлаждения определяют содержание серебра в катализаторе (патент РФ №2242281, МПК С07С 47/04, B01J 38/60, B01J 23/96, B01J 23/50, опубл. 20.12.2004).

Недостатком данного способа является длительность процедуры.

Кроме того, в лабораторных условиях установлено, что общим недостатком приведенных способов является то, что при описанных выше условиях прокаливания не для всех партий отработанного серебряного катализатора происходит доведение до постоянной массы даже при максимальном времени выдержки в муфельной печи, так как при этом удалению подвергаются только углеродсодержащие отложения с поверхностного слоя катализатора.

Технической задачей заявляемого изобретения является разработка лабораторного ускоренного способа пробоподготовки отработанного серебряного катализатора на пористом носителе, обеспечивающего для партий катализатора любой степени закоксованности доведение до постоянной массы, то есть полное удаление всех углеродистых отложений при отсутствии разрушения носителя, спекания катализатора и уноса серебра.

Технический результат заявляемого изобретения достигается тем, что в известном способе подготовки проб, включающем прокаливание в муфельной печи образца отработанного серебряного катализатора, образец катализатора предварительно диспергируют и используют для анализа фракцию с размером частиц менее 0,4 мм, к которой приливают воду с минерализацией 55 мг/л и полученную суспензию кипятят в течение 0,5-1 часа, используя периодическое перемешивание стеклянной палочкой. Затем раствор фильтруют через фильтр «синяя лента», обмывая реакционную колбу не менее трех раз водой с минерализацией 55 мг/л и сливая промывные воды на тот же фильтр. Затем фильтр с катализатором высушивают при комнатной температуре, катализатор помещают в тигель и прокаливают в тонком слое высотой 1-3 мм в муфельной печи при температуре 500-580°С в течение 2 часов и затем взвешивают. Расхождение между двумя последовательными взвешиваниями должно быть не более 0,001 г. Продолжительность при необходимости повторного прокаливания 30 минут.

Предложенный способ подготовки отработанного серебряного катализатора, а именно диспергирование образца и отбор для анализа фракции с размером частиц менее 0,4 мм, ее кипячение в воде с минерализацией 55 мг/л в течение 0,5-1 часа, используя периодическое перемешивание стеклянной палочкой и затем прокаливание в тонком слое высотой 1-3 мм в муфельной печи при температуре 500-580°С в течение 2 часов обеспечивает полное удаление всех коксовых отложений при отсутствии термического разрушения носителя, спекания катализатора и уноса серебра. Прокаливание в тонком слое высотой 1-3 мм в муфельной печи при температуре 500-580°С в течение 2 часов способствует удалению углеродсодержащих отложений с поверхностного слоя катализатора. А стадия пробоподготовки, включающая диспергирование, использование для анализа фракции с определенным размером частиц менее 0,4 мм, ее кипячение в воде с минерализацией 55 мг/л в течение 0,5-1 часа, используя периодическое перемешивание стеклянной палочкой, обеспечивает окисление и удаление глубоко внедренных в пемзу коксовых отложений. Благодаря описанной методике пробоподготовки, включающей дополнительную стадию, предшествующую процедуре прокаливания, происходит ускоренное доведение до постоянной массы отработанного катализатора.

Заявляемое изобретение имеет следующие отличительные признаки: - для анализа используют фракцию катализатора с размером частиц менее 0,4 мм, которую кипятят в воде с минерализацией 55 мг/л в течение 0,5-1 часа, используя периодическое перемешивание стеклянной палочкой;

- отфильтрованный катализатор прокаливают в муфельной печи в тонком слое высотой 1-3 мм в муфельной печи при температуре 500-580°С в течение 2 часов.

Наличие отличительных признаков по сравнению с прототипом свидетельствует о соответствии заявляемого изобретения критерию патентноспособности «новизна».

Использование новых отличительных признаков позволяет снизить длительность пробоподготовки и обеспечить для партий катализатора любой степени закоксованности доведение до постоянной массы, то есть полное удаление всех углеродистых отложений при отсутствии разрушения носителя, спекания катализатора и уноса серебра. Подобный эффект не был достигнут ни в одном аналогичном изобретении и не описан в литературе. Таким образом, введение новых технических признаков позволило получить новый результат, и, следовательно, изобретение соответствует критерию «изобретательский уровень».

Заявляемое изобретение соответствует критерию патентноспособности «промышленная применимость», что подтверждается нижеприведенным примером конкретного выполнения.

Пример 1. Берут массу пробы отработанного катализатора не менее 1 кг, которую затем сокращают квартованием до 50 г и растирают в фарфоровой ступке. От растертого образца отбирают фракцию для анализа путем пропускания его через лабораторное сито с просеивающим элементом в виде металлической сетки с размером квадратной ячейки 0,4 мм и вычисляют массовую долю фракции, которая должна быть не менее 80-100%. В противном случае крупные частицы, оставшиеся на сите, повторно растирают в ступке, просеивают и повторяют эту операцию до получения необходимого значения массовой доли фракции с размером частиц менее 0,4 мм. В коническую колбу вместимостью 100 см3 помещают 1,0000±0,1000 г отобранной фракции катализатора, приливают 40 см3 воды с минерализацией 55 мг/л, прикрывают колбу воронкой и кипятят ее содержимое в течение 45 минут, периодически перемешивая стеклянной палочкой. Затем колбу охлаждают до комнатной температуры и фильтруют ее содержимое через фильтр «синяя лента», обмывая колбу не менее трех раз используемой водой порциями по 10 см3 и сливая промывные воды на тот же фильтр. Фильтр с катализатором высушивают при комнатной температуре, катализатор помещают в предварительно прокаленный при 600°С фарфоровый тигель и прокаливают в слое высотой 1 мм при температуре 550°С в течение 2 часов. Затем тигель охлаждают в эксикаторе с осушителем до комнатной температуры и взвешивают с записью результата в граммах до четвертого десятичного разряда. Расхождение между двумя последовательными взвешиваниями должно быть не более 0,0010 г. Продолжительность при необходимости повторного прокаливания 30 минут.

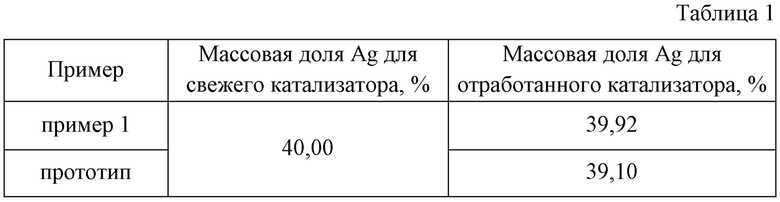

Результаты определения серебра в образцах отработанного катализатора, подготовленных по примеру 1 и по прототипу, представлены в табл.1 (концентрация серебра определена с помощью потенциометрического титрования).

Из данных, приведенных в таблице 1, следует, что предлагаемый способ пробоподготовки отработанного катализатора позволяет по сравнению с прототипом получить более достоверные данные по концентрации серебра за счет обеспечения удаления как поверхностной зауглероженности, так и при использовании дополнительной стадии, предшествующей операции прокаливания, удаления зауглероженности во внутренних слоях катализатора. Введение дополнительной стадии кипячения позволяет установить в муфеле более мягкий режим прокаливания отработанного катализатора (меньшая температура 500-580°С против 580-620°С для прототипа и меньшее время выдержки в муфеле 2 часа против 6-8 часов для прототипа), что позволяет ускорить процедуру пробоподготовки, предотвратить разрушение носителя и унос драгоценного металла.

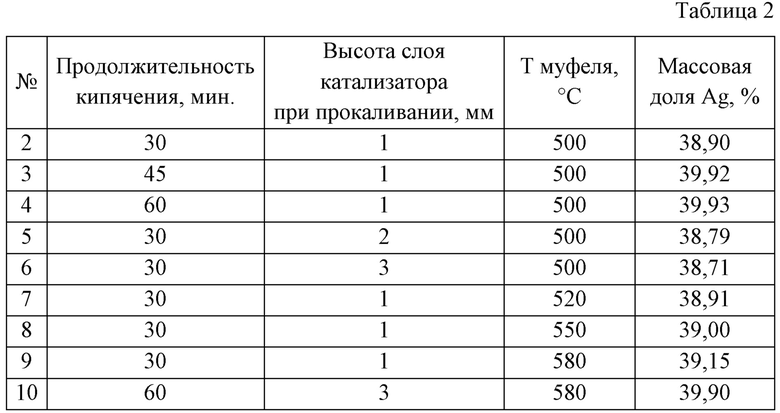

Примеры 2-10. В таблице 2 приведены примеры 2-10 осуществления предлагаемого способа, аналогично описанному в примере 1, при различных значениях заявляемых параметров:

Таким образом, использование предлагаемого способа подготовки проб отработанного серебряного катализатора на пористом носителе в сравнении с прототипом позволяет снизить длительность пробоподготовки в 2 раза с 6-8 часов до 3-4 часов и обеспечить для партий катализатора любой степени закоксованности полное удаление всех углеродистых отложений при отсутствии разрушения носителя, спекания катализатора и уноса серебра, за счет чего может достигаться более оперативное и достоверное определение содержания серебра в катализаторе в лабораториях аналитического контроля производства формальдегида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ СЕРЕБРЯНОГО КАТАЛИЗАТОРА ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 2003 |

|

RU2242281C1 |

| СПОСОБ ПОДГОТОВКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, ВКЛЮЧАЮЩИХ НОСИТЕЛЬ, СОДЕРЖАЩИХ ПО КРАЙНЕЙ МЕРЕ ОДИН БЛАГОРОДНЫЙ МЕТАЛЛ, К ПОСЛЕДУЮЩЕМУ ИЗВЛЕЧЕНИЮ ЭТОГО МЕТАЛЛА | 1999 |

|

RU2154686C1 |

| ПАЛЛАДИЙ-СЕРЕБРЯНЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ И СПОСОБЫ | 2003 |

|

RU2310507C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ИЗОПЕНТАНА И ИЗОПЕНТАНИЗОАМИЛЕНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2377066C1 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2457030C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ПРОПИЛЕНА С ИСПОЛЬЗОВАНИЕМ СМЕСЕВОГО КАТАЛИЗАТОРА НА ОСНОВЕ ДРАГОЦЕННЫХ МЕТАЛЛОВ, НАНЕСЕННОГО НА КАРБОНАТ ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА | 1997 |

|

RU2183629C2 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОБАЛЬТА, РУТЕНИЯ И АЛЮМИНИЯ ИЗ ОТРАБОТАННОГО КАТАЛИЗАТОРА Сo-Ru/AlO ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША | 2013 |

|

RU2580575C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ ИЗОПЕНТАНА И ИЗОПЕНТАН-ИЗОАМИЛЕНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2388739C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ МЕТАНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2483799C2 |

| МОДИФИЦИРОВАННЫЕ НОСИТЕЛИ ИЗ ОКСИДА АЛЮМИНИЯ И КАТАЛИЗАТОРЫ НА ОСНОВЕ СЕРЕБРА ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДОВ | 2004 |

|

RU2340607C2 |

Изобретение относится к области аналитической химии и может найти применение в лабораториях, осуществляющих аналитический контроль технологических производств, связанных с каталитическим получением формальдегида. Раскрывается способ подготовки проб отработанного серебряного катализатора на пористом носителе для определения содержания серебра. Способ включает прокаливание в муфельной печи. При этом для анализа используют фракцию катализатора с размером частиц менее 0,4 мм, которую предварительно кипятят в течение 0,5-1,0 часа в воде с минерализацией 55 мг/л с периодическим перемешиванием. Отфильтрованный катализатор прокаливают в муфельной печи в тонком слое высотой 1-3 мм в течение 2 часов при температуре 500-580°С. Техническим результатом заявляемого изобретения является снижение длительности пробоподготовки и обеспечение для партий катализатора любой степени закоксованности ускоренного доведения до постоянной массы, то есть полное удаление всех углеродистых отложений при отсутствии термического разрушения носителя, спекания катализатора и уноса серебра. 2 табл., 10 пр.

Способ подготовки проб отработанного серебряного катализатора на пористом носителе для определения содержания серебра, включающий прокаливание в муфельной печи, отличающийся тем, что для анализа используют фракцию катализатора с размером частиц менее 0,4 мм, которую предварительно кипятят в течение 0,5-1,0 часа в воде с минерализацией 55 мг/л с периодическим перемешиванием, причем отфильтрованный катализатор прокаливают в муфельной печи в тонком слое высотой 1-3 мм в течение 2 часов при температуре 500-580°С.

| СПОСОБ РЕГЕНЕРАЦИИ СЕРЕБРЯНОГО КАТАЛИЗАТОРА ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 2003 |

|

RU2242281C1 |

| US 4522928 A1, 11.06.1985 | |||

| СПОСОБ ПОДГОТОВКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, ВКЛЮЧАЮЩИХ НОСИТЕЛЬ, СОДЕРЖАЩИХ ПО КРАЙНЕЙ МЕРЕ ОДИН БЛАГОРОДНЫЙ МЕТАЛЛ, К ПОСЛЕДУЮЩЕМУ ИЗВЛЕЧЕНИЮ ЭТОГО МЕТАЛЛА | 1999 |

|

RU2154686C1 |

| DE 2925625 B1, 23.10.1980. | |||

Авторы

Даты

2023-09-26—Публикация

2023-01-09—Подача