Изобретение относится к наплавке, в частности к наплавке прокатных валков, и может быть применено при ремонте и вос- тановленнии бандажированных валков из заэвтектоидных сталей в металлургической промышленности и других отраслях народного хозяйства.

Целью изобретения является повышение качества восстановленного валка путем предотвращения разупрочнения посадки оси на бандаж при наплавке бандажированных прокатных валков.

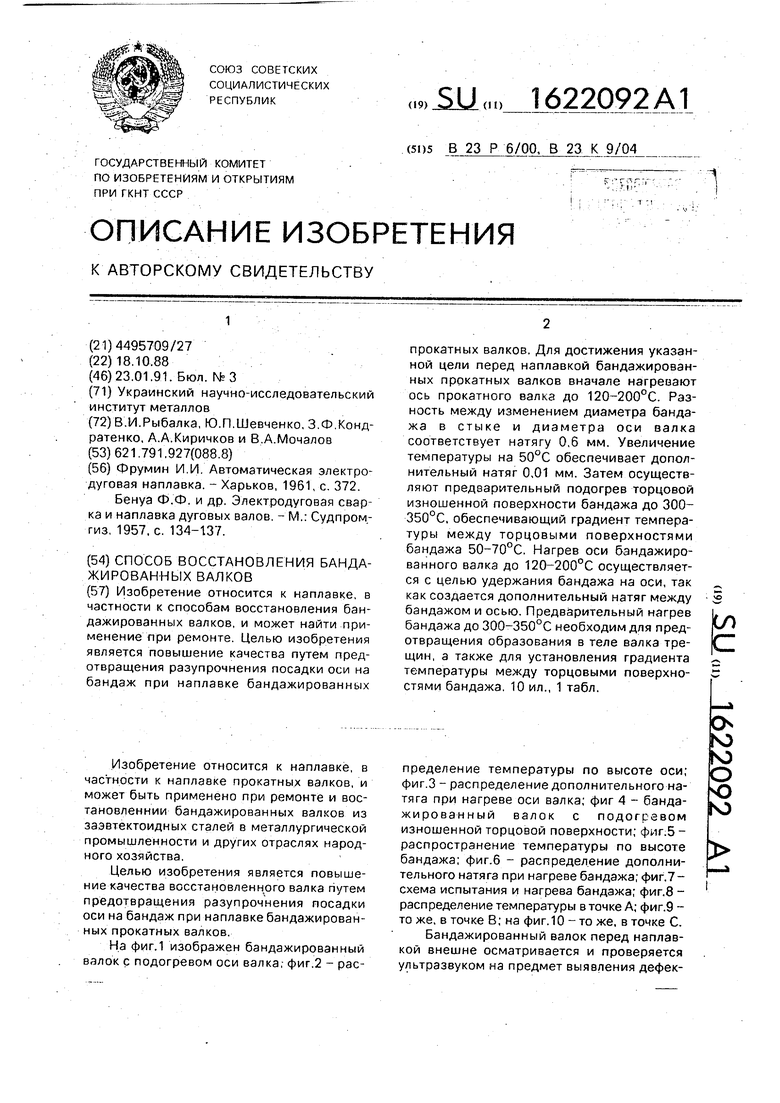

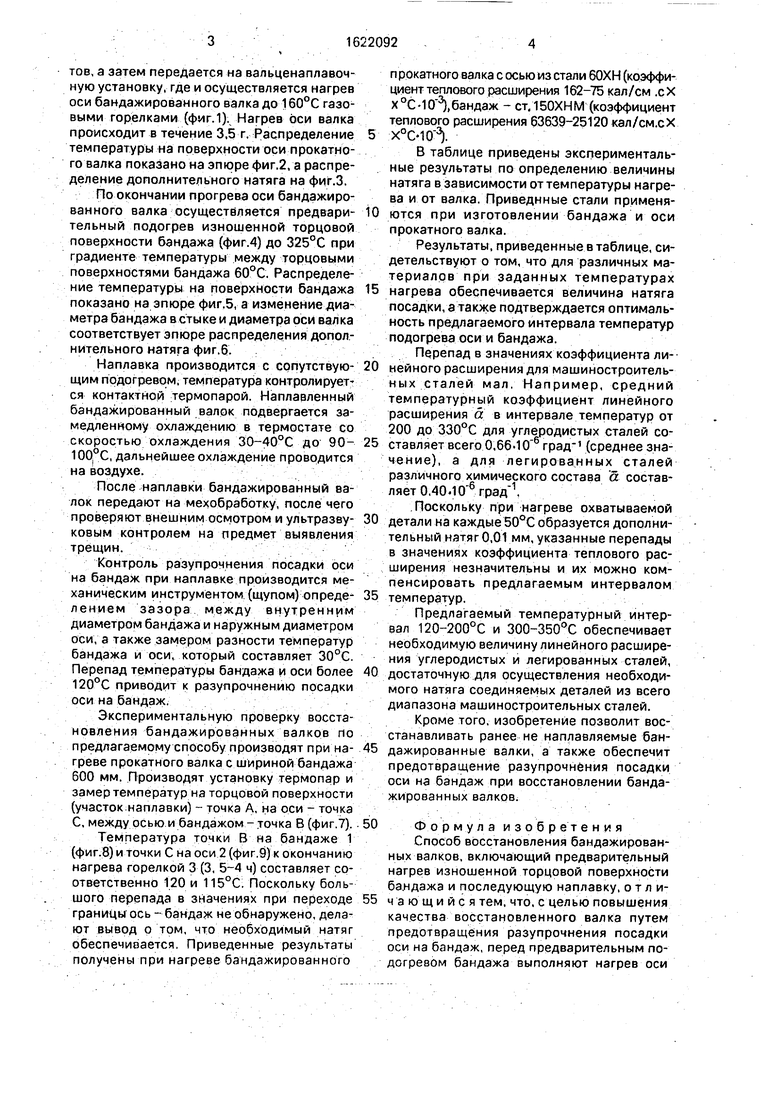

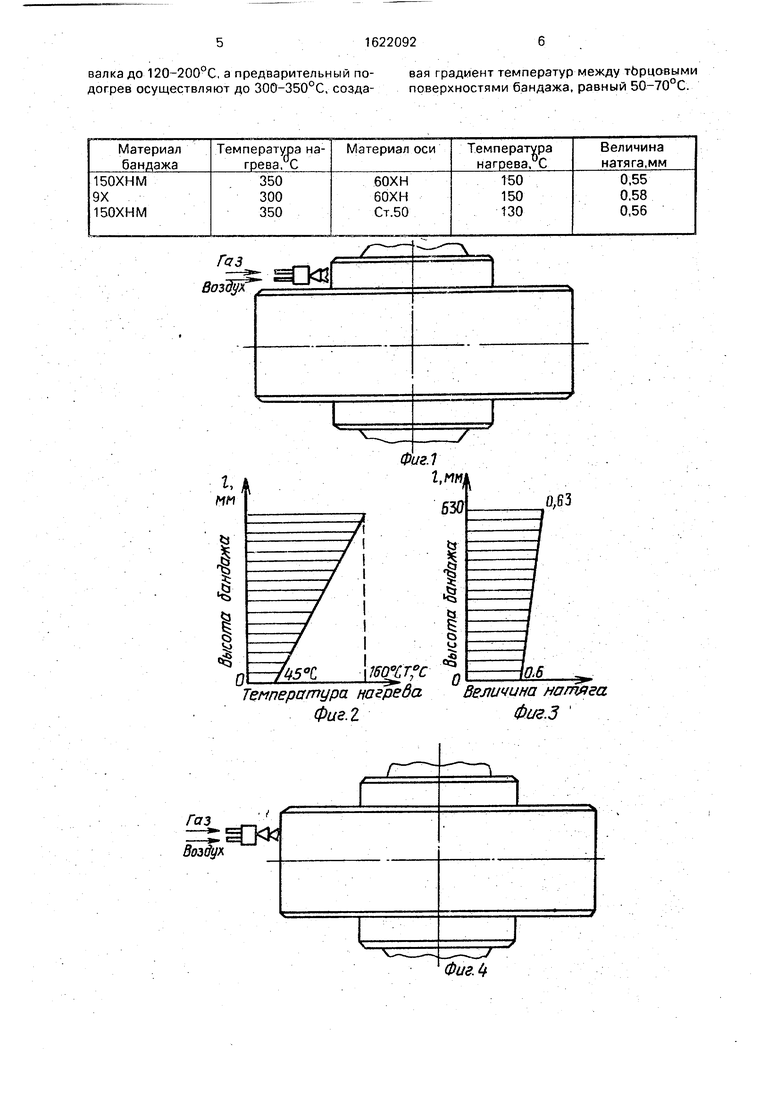

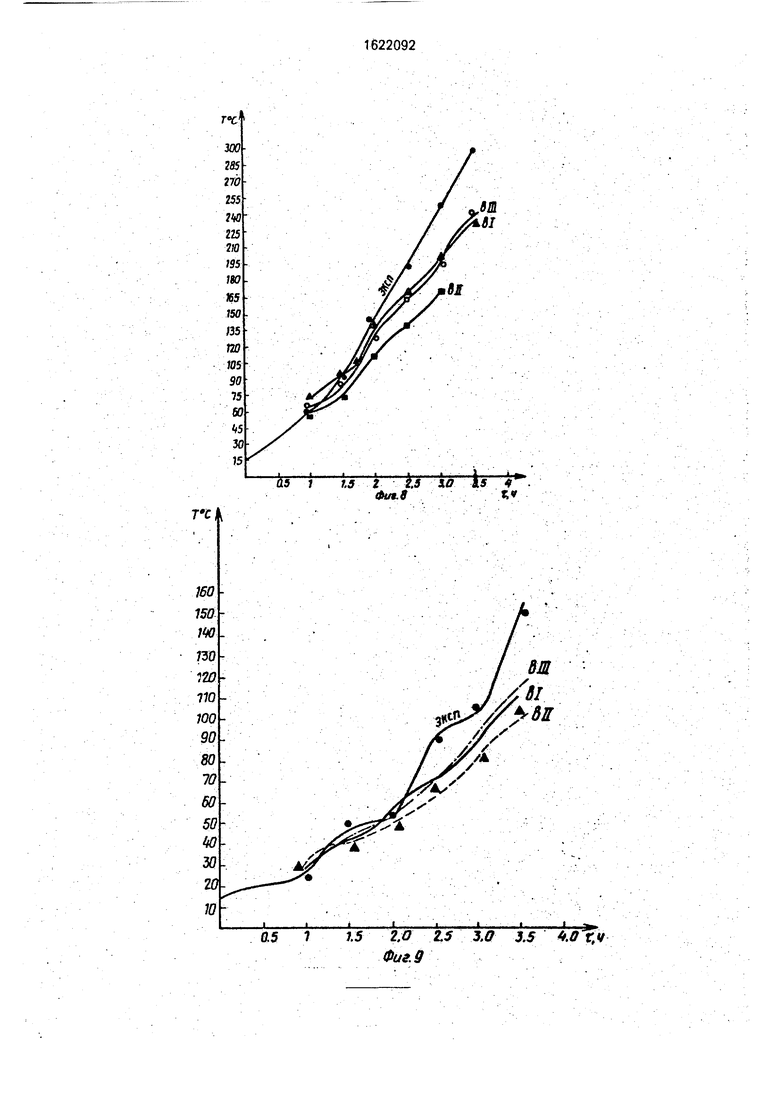

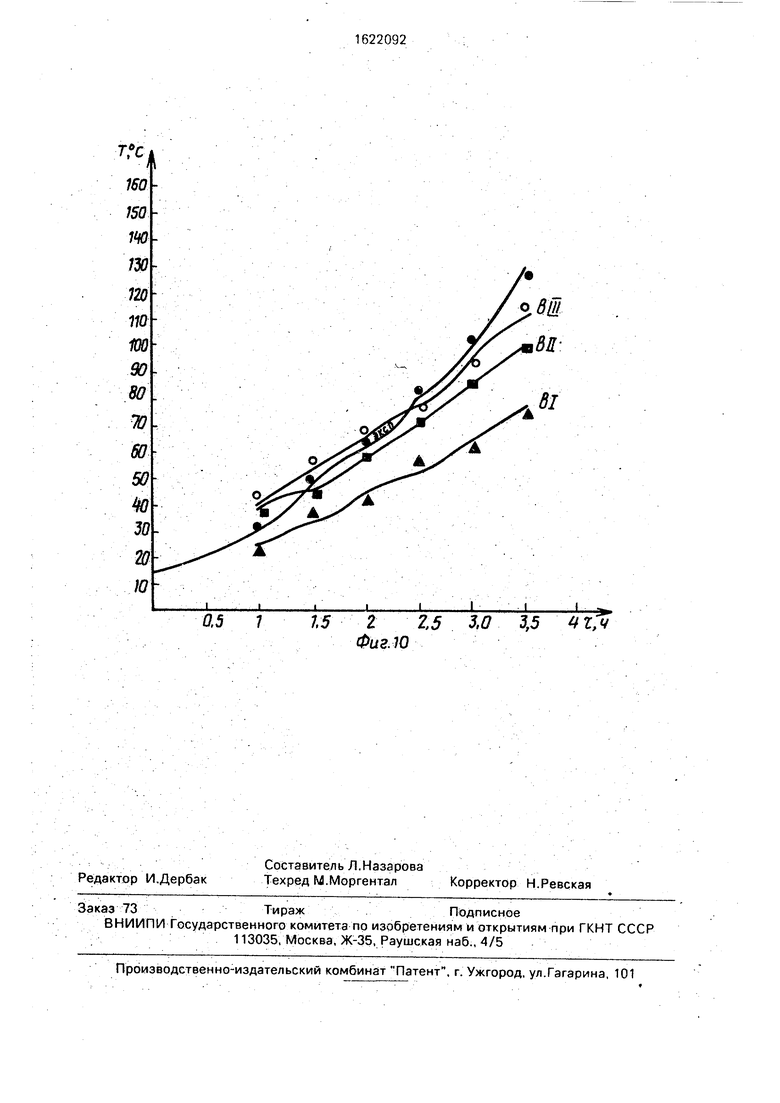

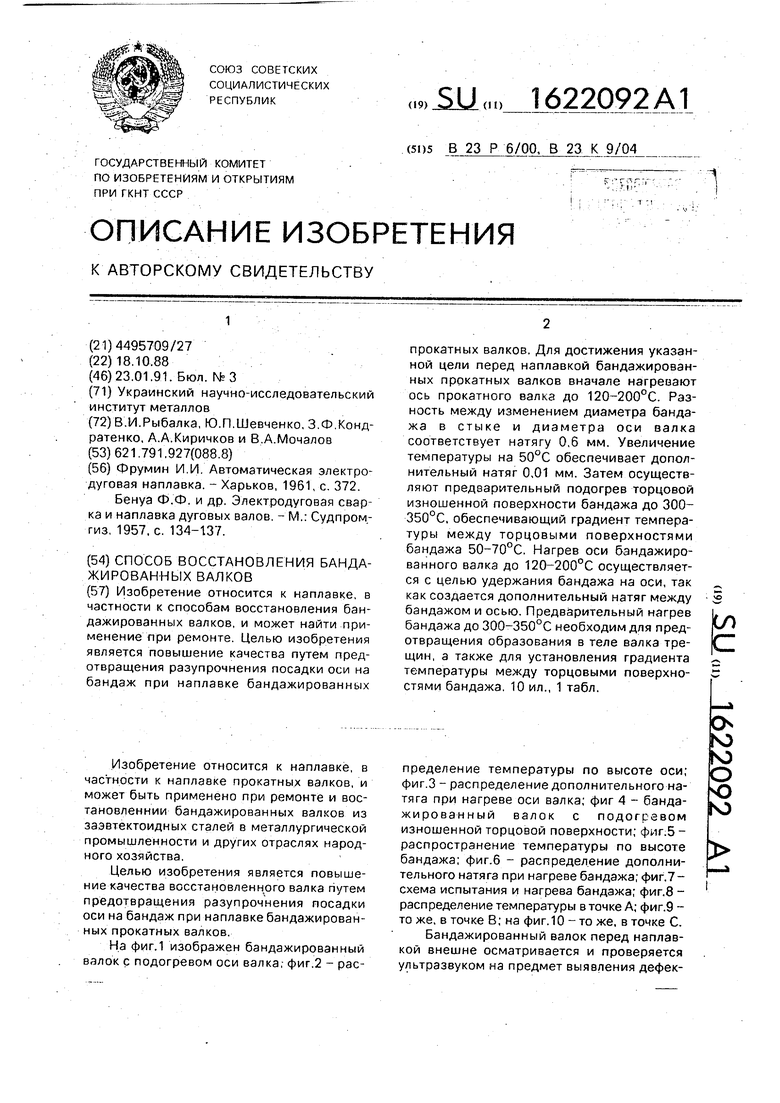

На фиг.1 изображен бандажированный валок с подогревом оси валка; фиг.2 - распределение температуры по высоте оси; фиг.З - распределение дополнительного натяга при нагреве оси валка; фиг 4 - бандажированный валок с подогревом изношенной торцовой поверхности; фиг.5- распространение температуры по высоте бандажа; фиг.6 - распределение дополнительного натяга при нагреве бандажа; фиг.7- схема испытания и нагрева бандажа; фиг.8 - распределение температуры в точке А; фиг.9 - то же, в точке В; на фиг.10 - то же, в точке С. Бандажированный валок перед наплавкой внешне осматривается и проверяется ультразвуком на предмет выявления дефекО

ho ho

О

ю

тов,а затем передается на вальценаплавоч- ную установку, где и осуществляется нагрев оси бандажированного валка до 160°С газовыми горелками (фиг.1). Нагрев оси валка происходит в течение 3,5 г. Распределение температуры на поверхности оси прокатного валка показано на эпюре фиг.2, а распределение дополнительного натяга на фиг.З.

По окончании прогрева оси бандажированного валка осуществляется предварительный подогрев изношенной торцовой поверхности бандажа (фиг.4) до 325°С при градиенте температуры между торцовыми поверхностями бандажа 60°С. Распределение температуры на поверхности бандажа показано на эпюре фиг.5, а изменение диаметра бандажа в стыке и диаметра оси валка соответствует эпюре распределения дополнительного натяга фиг.6.

Наплавка производится с сопутствующим подогревом, температура контролирует ся контактной термопарой. Наплавленный бандажированный валок подвергается замедленному охлаждению в термостате со скоростью охлаждения 30-40°С до 90- 100°С, дальнейшее охлаждение проводится на воздухе.

После наплавки бандажированный валок передают на мехобработку, после чего проверяют внешним осмотром и ультразвуковым контролем на предмет выявления трещин.

Контроль разупрочнения посадки оси на бандаж при наплавке производится механическим инструментом (щупом) опреде- лением зазора между внутренним диаметром бандажа и наружным диаметром оси, а также замером разности температур бандажа и оси, который составляет 30°С. Перепад температуры бандажа и оси более 120°С приводит к разупрочнению посадки оси на бандаж.

Экспериментальную проверку восстановления бандажированных валков по предлагаемому способу производят при нагреве прокатного валка с шириной бандажа 600 мм. Производят установку термопар и замер температур на торцовой поверхности (участок наплавки) - точка А, на оси - точка С, между осью и бандажом - точка В (фиг.7). Температура точки В на бандаже 1 (фиг.8) и точки С на оси 2 (фиг.9) к окончанию нагрева горелкой 3 (3, 5-4 ч) составляет соответственно 120 и 115°С. Поскольку большого перепада в значениях при переходе границы ось - бандаж не обнаружено, делают вывод о том, что необходимый натяг обеспечивается. Приведенные результаты получены при нагреве бандажированного

п рокатного валка с осью из стали 60ХН (коэффициент теплового расширения 162-75 кал/см ,сХ Х°С-10 3),бандаж - ст.150ХНМ (коэффициент теплового расширения 63639-25120 кал/см.сХ

Х°С-10 3).

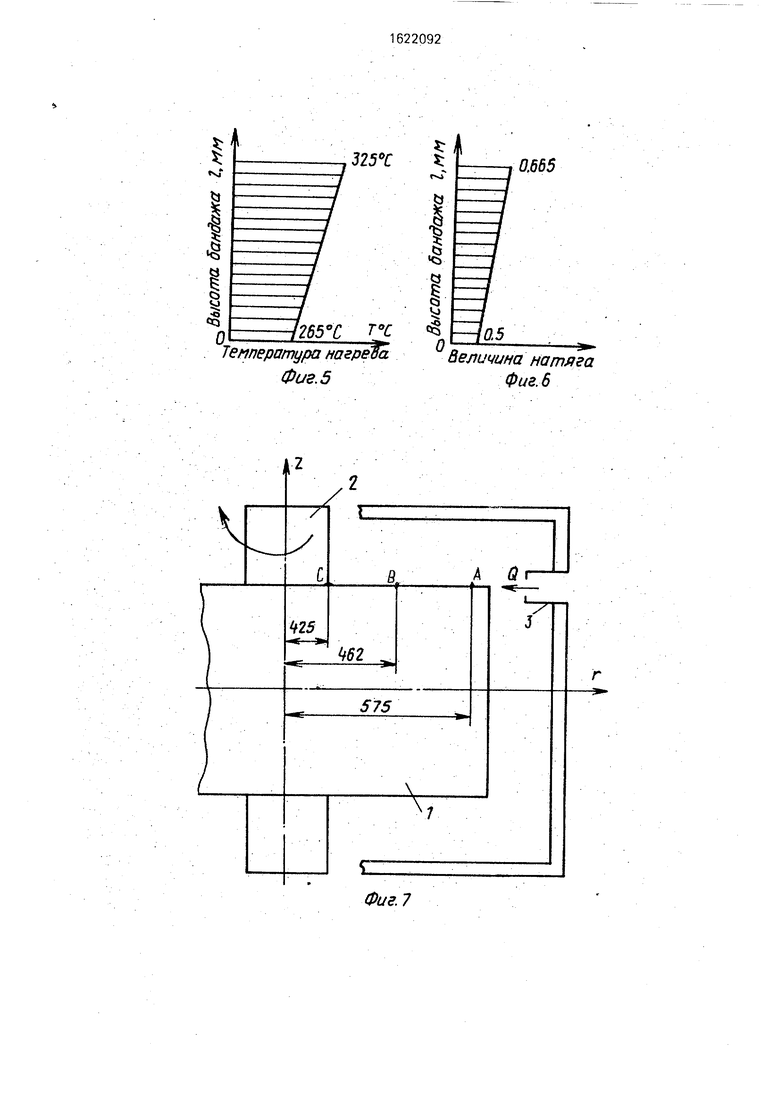

В таблице приведены экспериментальные результаты по определению величины натяга в зависимости от температуры нагрева и от валка. Приведнные стали применяются при изготовлении бандажа и оси прокатного валка.

Результаты, приведенные в таблице, си- детельствуют о том, что для различных материалов при заданных температурах

нагрева обеспечивается величина натяга посадки, а также подтверждается оптимальность предлагаемого интервала температур подогрева оси и бандажа.

Перепад в значениях коэффициента линейного расширения для машиностроительных сталей мал. Например, средний температурный коэффициент линейного расширения а в интервале температур от 200 до 330°С для углеродистых сталей составляет всего 0.66-10 6 (среднее значение), а для легированных сталей различного химического состава а составляет 0,40. .

Поскольку при нагреве охватываемой

детали на каждые 50°С образуется дополнительный натяг 0,01 мм, указанные перепады в значениях коэффициента теплового расширения незначительны и их можно компенсировать предлагаемым интервалом

температур.

Предлагаемый температурный интервал 120-200°С и 300-350°С обеспечивает необходимую величину линейного расширения углеродистых и легированных сталей,

достаточную для осуществления необходимого натяга соединяемых деталей из всего диапазона машиностроительных сталей.

Кроме того, изобретение позволит восстанавливать ранее не наплавляемые бандажированные валки, а также обеспечит предотвращение разупрочнения посадки оси на бандаж при восстановлении бандажированных валков.

Формула изобретения

Способ восстановления бандажированных валков, включающий предварительный нагрев изношенной торцовой поверхности бандажа и последующую наплавку, о т л и5 чающийся тем, что, с целью повышения качества восстановленного валка путем предотвращения разупрочнения посадки оси на бандаж, перед предварительным подогревом бандажа выполняют нагрев оси

валка до 120-200°С, а предварительный подогрев осуществляют до 300-350°С, создавая градиент температур между тбрцовыми поверхностями бандажа, равный 50-70°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта прокатных валков | 2023 |

|

RU2808509C1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2087218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО БАНДАЖИРОВАННОГО ПРОКАТНОГО ВАЛКА | 2010 |

|

RU2429300C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННОГО РОЛИКА | 2005 |

|

RU2291041C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННОГО РОЛИКА | 2003 |

|

RU2242347C1 |

| Способ ремонта прокатных валков | 2023 |

|

RU2811313C1 |

| Способ ремонта составных рабочих валков универсального балочного стана | 1990 |

|

SU1771914A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННЫХ РОЛИКОВ | 1998 |

|

RU2123412C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНОГО ВАЛКА | 2002 |

|

RU2218220C1 |

| Способ восстановления работоспособности составных опорных валков | 1988 |

|

SU1696023A1 |

Изобретение относится к наплавке, в частности к способам восстановления бан- дажированных валков, и может найти применение при ремонте. Целью изобретения является повышение качества путем предотвращения разупрочнения посадки оси на бандаж при наплавке бандажированных прокатных валков. Для достижения указанной цели перед наплавкой бандажированных прокатных валков вначале нагревают ось прокатного валка до 120-200°С. Разность между изменением диаметра бандажа в стыке и диаметра оси валка соответствует натягу 0,6 мм. Увеличение температуры на 50°С обеспечивает дополнительный натяг 0,01 мм. Затем осуществляют предварительный подогрев торцовой изношенной поверхности бандажа до 300- 350°С. обеспечивающий градиент температуры между торцовыми поверхностями бандажа 50-70°С. Нагрев оси бзндажиро- ванного валка до 120-200°С осуществляется с целью удержания бандажа на оси, так как создается дополнительный натяг между бандажом и осью. Предварительный нагрев бандажа до 300-350°С необходим для предотвращения образования в теле валка трещин, а также для установления градиента температуры между торцовыми поверхностями бандажа, 10 ил., 1 табл.

Температура нагрева Величина натяга Фиг.2Фиг.З

Газ Воздух

О

J

Фue.it

I

tvj

I

I

I

3

0

(265°C T°t

Jennepamypa наер&оа Фие.5

Ы2

3254

0.665

0.5

Величина натяга Фиг.6

в

Д Q

Л

Фиг. 7

тъ

as i

tsг fcsд2 П «.

Фм.9Т.Ч

750 150 №

730 720 770 700 90 80 70

60 50 40 30 20

Ю

. 1 .:

0.5 7 1.5 2.0 2.5 3.0 3.5 4.fft,V Фиг. 9

6

. 1 .:

0,5 1 7,5 Z 2.5 3,0 3,5 4t,v

Фиг. Ю

| Фрумин И.И | |||

| Автоматическая электродуговая наплавка | |||

| - Харьков, 1961, с | |||

| Электромагнитный счетчик электрических замыканий | 1921 |

|

SU372A1 |

| Бенуа Ф.Ф | |||

| и др | |||

| Электродуговая сварка и наплавка дуговых валов | |||

| - М.: Судпром- гиз, 1957, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1991-01-23—Публикация

1988-10-18—Подача