Изобретение относится к области получения полимерного оптического волокна (ПОВ), в частности к устройству для непрерывной подачи полимерных преформ ядра и отражающей оболочки ПОВ в загрузочное отверстие экструдера.

Целью данного изобретения является создание устройства для непрерывной подачи полимерных преформ ядра и отражающей оболочки ПОВ в загрузочное отверстие экетрудера, что способствует повышению производительности установки получения ПОВ, снижению потерь полимера и улучшению оптических характеристик ПОВ.

Основными задачами в технологии получения ПОВ является разработка экономичного непрерывного процесса и снижение световых потерь в ПОВ. Светорассеяние, вызванное наличием механических микропримесей в полимере ядра и отражающей оболочке ПОВ, является основным источником потерь в ПОВ [S.F.Carter, P.W.France, M.W.Moore, J.R.Williams. Mater. Sci. Forum. 1985, 5, 397]. Светорассеяние напрямую зависит от площади поверхности материалов ядра и отражающей оболочки при получении ПОВ из готовых полимеров. Поэтому формование из полимерных преформ имеет преимущество перед формованием из полимерной крошки.

Однако возможности этого процесса ограничены отсутствием экономичного непрерывного и не загрязняющего полимер ядра и отражающей оболочки ПОВ устройства для непрерывной подачи полимерных преформ в загрузочное отверстие экструдера.

Процесс получения ПОВ из полимерных преформ запатентован рядом стран. Например, способ получения ПОВ вытягиванием из полимерных преформ [UK Patent GB 2006790 В, 1978; UK Patent GВ 2007870 В, 1978], несмотря на хорошие оптические характеристики, не нашел широкого распространения, так как является периодическим и экономически менее выгоден, чем непрерывный процесс.

Наиболее перспективен и широко используемый непрерывный способ получения ПОВ [UK Patent 143157, 1974; UK Patent 1449950, 1974], в котором полимер ядра получают и перерабатывают в непрерывном режиме без стадии выделения полимера. Процесс достаточно сложен и требует дорогостоящего оборудования.

Известно также устройство для непрерывной подачи полимерных преформ в экструдер, содержащее цилиндрический корпус с узлом подачи заготовок, включающем шестеренки [заявка ФРГ №3417316, кл. 29 С 47/10, 1985].

Известно изобретение “Червячный пресс для переработки отходов полимерных материалов” [В.И.Ефимцев, Авт. свид. 729081. Опубл. 25.04.80. Бюлл. 15, заявл. 06.10.1977, №2539721/23-05), где червячный пресс для переработки отходов полимерных материалов имеет обогреваемые камеры для подачи расплава полимера на шнек пресса, при этом каждая камера снабжена штоком для подачи расплава полимерного материала на шнек пресса.

Большим недостатком данного изобретения является то, что при движении штока вверх после завершения цикла подачи расплава на шнек создается вакуум под поршнем штока. Шток действует как насос, в результате чего часть расплава полимера из пресса засасывается обратно в камеру, причем этот процесс не контролируем, и в разных циклах количество расплава полимера различно. Это приводит к неритмичности подачи расплава полимера в пресс и делает невозможным использование вышеописанного устройства для подачи полимера в экструдер при получении полимерного оптического волокна. Кроме того, это изобретение не предназначено для переработки полимерных преформ, и идею, заложенную в это изобретение, нельзя использовать для подачи полимерных преформ в экструдер.

Известно устройство ["Шнек-машина для переработки пластических масс". К.И.Антонов, Ю.Б.Антонов, Авт. cвид. 262376, заявлено 12.12.1968, опубл. 26.01.1970. Бюлл. №6], выполненное в виде подвижной кассеты с гнездами, которые поочередно подводятся к загрузочной воронке, соосно которой установлен выталкиватель. Выталкиватель выдавливает твердую в сыпучем виде полимерную массу на шнек в заборную зону шнек-машины.

Данное устройство не может быть использовано для непрерывной подачи полимерных преформ в экструдер, так как с помощью этого устройства невозможно подать расплав полимерного материала на шнек. Это устройство предназначено для подачи сыпучих материалов на необогреваемую часть шнека.

В качестве прототипа выбран способ получения ПОВ с малыми потерями светового потока, описанный в патенте [Пат. Японии 63-137201, G 02 В 6/00, В 29 С 47/10, D 01 D 1/04, D 01 F 8/04, 8/10, B 29 L 11/00, опубл. 09.06.88]. Устройство представляет собой плавильный цилиндр, из которого расплавленный полимер под действием поршня с нагрузкой и создаваемого им давления подается на дозирующий насос или клапан, а затем в загрузочное отверстие экструдера. Для непрерывной подачи предлагают использовать несколько плавильных цилиндров, работающих последовательно.

Деструкция остатков расплава полимера, остающихся на поршне от предыдущих загрузок, приводит к ухудшению оптических характеристик ПОВ и требует частой остановки для его чистки, вследствие чего снижается производительность установки. Задача непрерывной подачи полимерных преформ для получения ПОВ, несмотря на кажущуюся простоту, не была решена, т.к. кроме инженерного решения требовалось обеспечить идеальную чистоту загружаемых полимерных преформ.

Согласно предлагаемому изобретению устройство для получения ПОВ из полимерных преформ, содержащее экструдер и узел подачи полимера с блоком плавления, состоящим из печи нагрева и расположенного в ней цилиндра плавления, содержит поворотный барабан для размещения в нем полимерных преформ, блок пневмоцилиндров для подачи одной и более полимерных преформ из поворотного барабана в цилиндр плавления, датчик положения перемещения штока, срабатывающий при достижении штоком крайнего нижнего положения перед цилиндром плавления, и распределитель газового потока, при этом в качестве штока для вытеснения расплава полимера из цилиндра плавления в экструдер использована полимерная преформа, причем сам шток перемещает полимерную преформу, но в цилиндр плавления не входит. Таким образом, шток не соприкасается с расплавом полимера и остается чистым. Это позволяет осуществлять процесс подачи полимерных преформ непрерывно и сохранять их чистоту, что снижает потери света в ПОВ. Запасные полимерные преформы, количество которых постоянно пополняется, размещают в поворотном барабане цилиндрической формы, находящемся в защитном кожухе. Полимерные преформы из поворотного барабана, в который загружают одну и более полимерных преформ, с помощью штока медленно по одной перемещают в цилиндр плавления. Шток перемещают пневматическим способом. Затем операция повторяется до полного расходования монолитных заготовок полимера.

Непрерывную работу устройства подачи полимерных преформ обеспечивают с помощью распределителя потока газа, который работает следующим образом. После полного вытеснения первым штоком полимерной преформы в цилиндр плавления поворачивают поворотный барабан вместе с первым штоком, при этом второй шток приводят в движение, и начинают вытеснять вторую полимерную преформу в цилиндр плавления. Одновременно с помощью распределителя потока газа возвращают первый шток в исходное положение. За счет выполнения двух операций, вращение поворотного барабана и возвращение первого штока в первоначальное положение, значительно уменьшается время между первым и следующим за ним перемещением штока, что создает непрерывный режим подачи расплава полимера в экструдер. Следует отметить, что время на вращение поворотного барабана составляет доли секунды, а время на возвращение штока в первоначальное положение от 10 до 20 секунд в зависимости от давления газа в системе. Возвращение первого штока в исходное положение осуществляют после завершения поворота поворотного барабана, и тем самым время на возвращение первого штока в первоначальное положение исключают из цикла подачи, что позволяет создать непрерывный режим подачи полимерных преформ в экетрудер и получать полимерное оптическое волокно любой длины. Непрерывную работу устройства, которое изображено на чертежах, обеспечивают с помощью распределителя газового потока. Распределитель газового потока имеет входной канал для подачи газа в пневмоцилиндр, обеспечивая перемещение одним штоком полимерной преформы в цилиндр плавления и одновременно возвращение другого штока в исходное положение для подачи следующей полимерной преформы в цилиндр плавления.

Работа распределителя газового потока происходит следующим образом. Через входной канал газ под давлением поступает в пневмоцилиндр, и шток перемещает полимерную преформу в цилиндр плавления, при этом газ, находящийся под поршнем штока, выходит наружу, одновременно давление газа возвращает второй шток в исходное положение, причем возвращение штока в исходное положение осуществляют в момент поворота блока пневмоцилиндров.

Изобретение иллюстрируется следующими чертежами. На чертежах представлена установка получения оптического волокна из полимерных преформ.

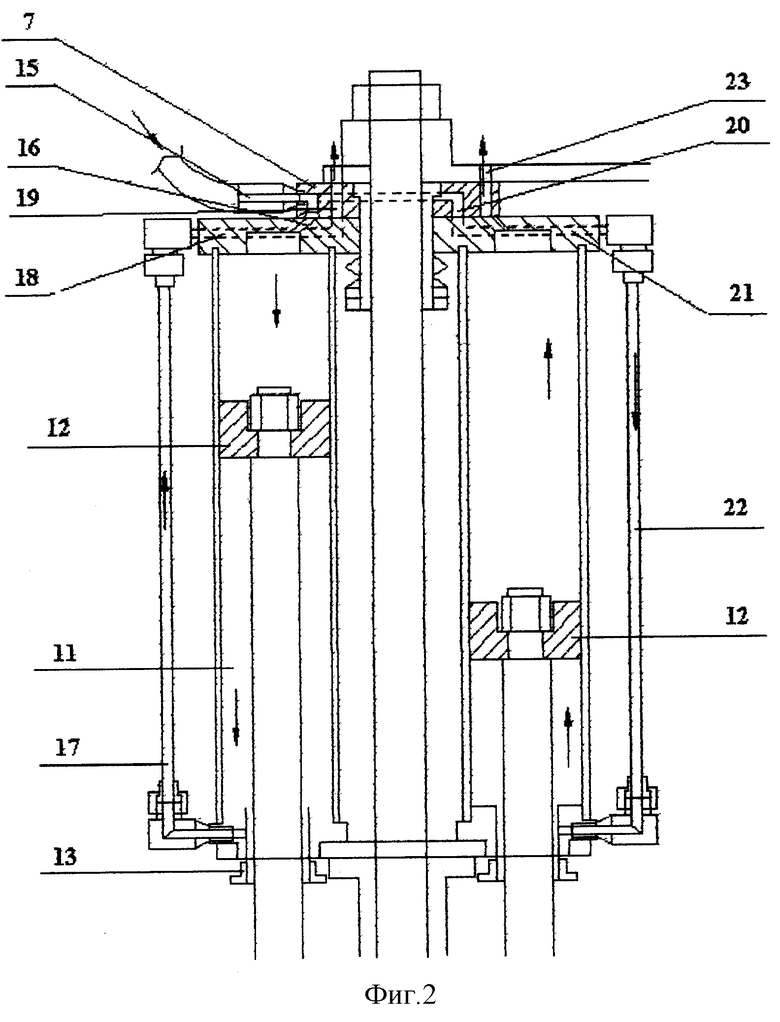

Фиг.1 - общий вид устройства для получения ПОВ с непрерывной подачей полимерных преформ в экструдер в разрезе.

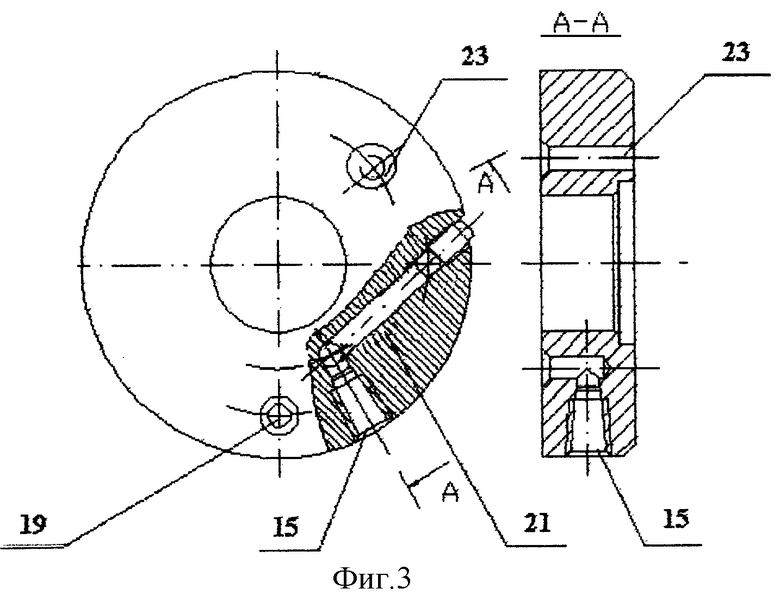

Фиг.2 - блок пневмоцилиндров с распределителем газового потока в разрезе.

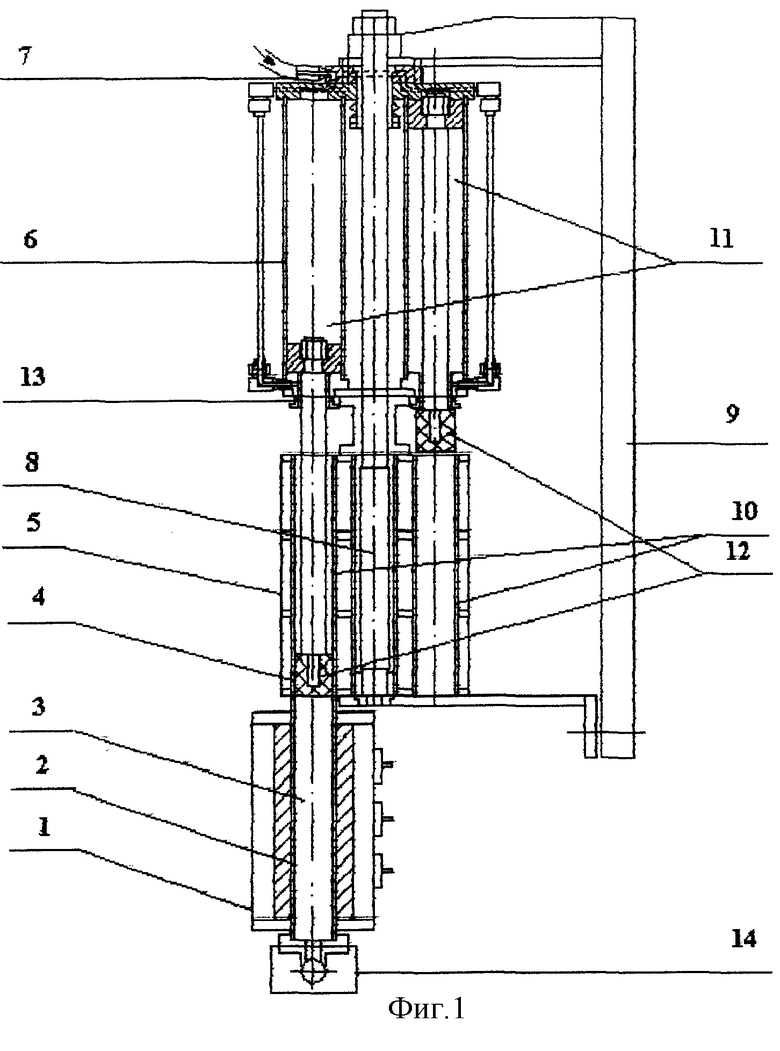

Фиг.3 - распределитель газового потока.

Устройство для получения ПОВ с непрерывной подачей полимерных преформ (фиг.1) включает в себя узел плавления, состоящий из печи плавления 1 и цилиндра плавления 2. В цилиндре плавления 2 размещают полимерную преформу 3, при этом запасные полимерные преформы размещают в поворотном барабане 4 с защитным кожухом 5. Перемещение полимерных преформ осуществляют с помощью блока пневмоцилиндров 6 и распределителя газового потока 7. Поворотный барабан 4 прикреплен к вертикальному поворотному валу 8, а все устройство крепится на раме 9. Поворотный барабан 4, установленный на валу 8, представляет собой цилиндр с несколькими цилиндрическими или полуцилиндрическими желобами 10, в данном случае двумя, для размещения полимерных преформ.

Блок пневмоцилиндров 6 состоит из двух пневмоцилиндров 11, в которых размещают два штока 12. Сверху блока пневмоцилиндров 6 располагают распределитель газового потока 7 для поочередного подключения газа к пневмоцилиндрам 11. Устройство для непрерывной подачи полимерных преформ снабжают датчиком положения 13 штока 12.

Устройство работает следующим образом.

В цилиндр плавления 2 узла плавления помещают одну или несколько полимерных преформ 3, включают нагрев цилиндра плавления 2 узла плавления 1. После достижения необходимой температуры приводят в движение шток 12, который с помощью пневмоцилиндра 11 постепенно подает полимерную преформу из желоба 10 в цилиндр плавления 2 узла плавления. Полимерная преформа выдавливает расплав полимера из цилиндра плавления 2 в экструдер 14. Полимерная преформа по мере поступления в зону нагрева цилиндра плавления 2 прогревается до необходимой температуры. При достижении штока 12 крайнего нижнего положения, когда происходит полное вытеснение полимерной преформы из поворотного барабана 4 в цилиндр плавления 2, срабатывает датчик положения 13 штока 12, и блок пиевмоцилиндров 6 поворачивают на 180 градусов (при четырех пневмоцилиндров на 90 градусов) вместе с поворотным барабаном 4, и цикл подачи полимерных преформ осуществляют заново. Затем расплав полимера ядра ПОВ попадает в экструдер 14 для получения ПОВ. По мере расходования полимерных преформ поворотный барабан 4 пополняют, что обеспечивает непрерывную работу устройства подачи полимерных преформ.

Блок пневмоцилиндров 6 (фиг.2) и распределитель газового потока 7 (фиг.3) работают следующим образом. Газ под давлением через канал 15 распределителя газового потока 7 и по каналу 16 поступает в пневмоцилиндр 11, и шток 12 перемещает полимерную преформу в плавильный цилиндр, причем газ, который находится под поршнем штока 12, последовательно через патрубок 17, по каналу 18 блока пневмоцилиндров 6 (фиг.2), каналу 19 распределителя газового потока 7 (фиг.2, 3) выходит наружу. Одновременно по каналу 20 распределителя газового потока 7, каналу 21, патрубку 22 блока пневмоцилиндров 6 (фиг.2) давление газа возвращает второй шток в исходное положение. Газ над поршнем 12 удаляют наружу через канал 23.

Предлагаемое устройство позволяет осуществить непрерывный способ получения ПОВ с малыми потерями светового потока как бикомпонентного, так и многослойного ПОВ. При получении многослойного ПОВ используют несколько экетрудеров с подобными подающими устройствами и специальную фильеру.

Используют полиакрилаты, полиалкилметакрилаты, полициклоалкилметакрилаты, полифторалкилакрилаты, полифторалкилметакрилаты, полифторалкил-α-фторакрилаты, полиалкил-α-фторакрилаты, полистирол и его производные, а также продукты их дейтерирования и фторирования.

В качестве материалов ядра ПОВ используют полиметилметакрилат, сополимеры метилметакрилата с другими алкилметакрилатами, акрилатами, фторалкил(мет)акрилатами, фторалкил-α-акрилатами, стиролом и другими непредельными мономерами, и их дейтерированные аналоги, а также с допантами с показателем преломления ниже и выше, чем у полимера ядра ПОВ.

В качестве материалов отражающей оболочки используют в основном фторсодержащие полимеры с содержанием фтора 20 и более процентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО ПОЛИМЕРА ДЛЯ ПОЛИМЕРНОГО ОПТИЧЕСКОГО ВОЛОКНА | 1999 |

|

RU2162795C1 |

| Полимерное оптическое волокно и установка его получения | 2016 |

|

RU2649625C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ОПТИЧЕСКОГО ВОЛОКНА | 1999 |

|

RU2171319C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОЛИМЕРНОГО ОПТИЧЕСКОГО ВОЛОКНА | 1999 |

|

RU2160798C1 |

| АКТИВНОЕ ПОЛИМЕРНОЕ ОПТИЧЕСКОЕ ВОЛОКНО | 2022 |

|

RU2793223C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПЛАСТИКОВЫХ КОНТЕЙНЕРОВ | 2011 |

|

RU2556674C2 |

| АКТИВНОЕ ПОЛИМЕРНОЕ ОПТИЧЕСКОЕ ВОЛОКНО | 2023 |

|

RU2826220C1 |

| ЛЕГКОПЛАВКИЕ ПОЛИЭФИРНЫЕ ПОЛИМЕРЫ | 2005 |

|

RU2388605C2 |

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2151637C1 |

| ВЫСОКОМОЛЕКУЛЯРНЫЕ ПОЛИМЕРНЫЕ СЛОЖНЫЕ ЭФИРЫ, ХАРАКТЕРИЗУЮЩИЕСЯ ПОНИЖЕННЫМ УРОВНЕМ СОДЕРЖАНИЯ АЦЕТАЛЬДЕГИДА | 2008 |

|

RU2474592C2 |

Изобретение относится к области получения полимерного оптического волокна, в частности к устройству для непрерывной подачи полимерных преформ ядра и отражающей оболочки полимерного оптического волокна в экструдер. Устройство содержит экструдер и узел подачи полимера. Узел подачи включает блок плавления, состоящий из печи нагрева и расположенного в ней цилиндра плавления. Устройство содержит также поворотный барабан для размещения в нем полимерных преформ, блок пневмоцилиндров, датчик положения перемещения штока и распределитель газового потока. Блок пневмоцилиндров предназначен для подачи одной и более полимерных преформ из поворотного барабана в цилиндр плавления. Датчик положения перемещения штока срабатывает при достижении штоком крайнего нижнего положения перед цилиндром плавления. В качестве штока для вытеснения расплава полимера из цилиндра плавления в экструдер использована полимерная преформа. Изобретение обеспечивает непрерывную подачу полимерных преформ для получения полимерного оптического волокна с высокими оптическими характеристиками. 1 з.п. ф-лы, 3 ил.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Червячный пресс для переработки отходов полимерных материалов | 1977 |

|

SU729081A1 |

| ШНЕК-МАШИНА ДЛЯ ПЕРЕРАБОТКН ПЛАСТИЧЕСКИХ МАСС | 0 |

|

SU262376A1 |

| DE 3417316 A1, 14.11.1985 | |||

| Сборно-разборное покрытие временных площадок на болотах | 1972 |

|

SU443143A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2004-12-20—Публикация

2002-02-04—Подача