Изобретение относится к оборудованию для проведения непрерывных химических процессов, в частности к реакторам полимеризации в растворе и массе для получения термопластичных высокомолекулярных соединений оптического назначения.

Термопластичные высокочистые полимеры применяют для получения полимерных оптических волокон, линз, оптических соединителей и разветвителей и т.д.

Реакторы полимеризации могут быть двух типов: реакторы смешения и реакторы вытеснения.

Реакторы вытеснения бывают трубчатые с прямой и спиралевидной формой трубок или колонного типа цилиндрической или сферической формы, обогреваемые электрической спиралью или жидким теплоносителем (Бутаков А.А., Максимов Э. И., 5 Всесоюзная конференция по моделированию химических процессов "Химреактор-5", Уфа, т. 3, с. 14, 1974).

Недостатками реакторов подобного типа является неоднородность получаемого полимера, большое содержание димеров, "пробой" реактора и малая производительность.

Реакторы смешения представляют собой разнообразные по конструкции вертикальные и горизонтальные емкостные аппараты, оборудованные различными перемешивающими устройствами, рассчитанными на высоковязкие среды (Энциклопедия полимеров - Советская энциклопедия, 1974, т. 2, с. 895). Использование мешалок с сальниковым уплотнением приводит к дополнительному загрязнению механическими микропримесями.

Целью изобретения является защита реакционной массы от загрязнений и интенсификация процесса полимеризации.

Для этого необходимо использовать достоинства реакторов вытеснения и реакторов смешения.

Наиболее близким к предлагаемому изобретению является реактор полимеризации, содержащий расположенные друг над другом и соединенные центральным патрубком две камеры, каждая из которых выполнена в виде вертикального цилиндрического корпуса с рубашкой и днищем со штуцерами для ввода и вывода теплоносителя и патрубком для подачи реагентов и концентрический змеевик для теплоносителя, расположенный коаксиально внутри корпуса (RU 2085281 C1, 27.07.1997).

Недостатками этого изобретения является невозможность достижения необходимой степени конверсии мономера при полимеризации в массе из-за короткого пути движения реакционной массы в реакторе, большое содержание димеров в полимере и в связи с колебательным характером достижения стационарного режима процесса возможен выход зоны реакции из реактора, невозможность использования в промышленном производстве.

Цель изобретения достигается тем, что реактор полимеризации, содержащий расположенные одна над другой и соединенные центральным патрубком две камеры, одна из которых выполнена в виде вертикального цилиндрического корпуса с днищем с выгружным патрубком и рубашкой со штуцером для ввода и вывода теплоносителя и патрубком для подачи реагентов, выполнен с нижней камерой, которая имеет грушевидную форму, в суженной части которой располагается перегородка с отверстием для мешалки, причем над перегородкой находится выпускной штуцер, а под перегородкой -штуцер для датчика вязкости, при этом реактор имеет одну мешалку, проходящую через все камеры, состоящую из нескольких частей, верхняя часть мешалки в верхней камере представляет собой трубу, внутри которой размещают ось привода, приводящую мешалку в движение, причем части мешалки, расположенные в верхней и нижней камерах, имеют лопасти для перемешивания, а часть мешалки, расположенная в центральном патрубке и суженной части нижней камеры, выполнена в виде шнека, при этом мешалку жестко центрируют с помощью подшипника, расположенного после штуцера датчика вязкости. Кроме того, реактор может иметь модульный принцип построения и содержать более двух камер. Количество камер (модулей) зависит от требуемой производительности реактора и может достигать нескольких десятков. Реактор может иметь общую систему обогрева жидким теплоносителем или каждой из камер в отдельности.

В данном случае описывается реактор, состоящий из двух камер, расположенных по вертикали друг над другом и соединенных центральным патрубком, через который коаксиально относительно каждой из камер проходит мешалка, причем согласно изобретению мешалка имеет сложную конфигурацию и состоит из нескольких частей. Верхняя представляет собой цилиндрическую полую трубу, соединяющуюся с выступающей из крышки осью привода. Часть мешалки, которая проходит через центральный патрубок, выполнена в виде шнека, далее мешалка проходит через нижнюю камеру, и эта часть мешалки имеет лопасти такой же конфигурации, как мешалка верхней камеры.

Наличие нескольких камер в аппарате полимеризации с датчиком определения вязкости реакционной массы и коаксиально расположенной мешалкой позволяет осуществлять равномерный подвод и отвод тепла при экзотермических реакциях и способствует проведению процесса в стационарных условиях. Введение инициатора и регулятора в процессе полимеризации в каждую из камер позволяет поддерживать конверсию мономера на оптимальном уровне.

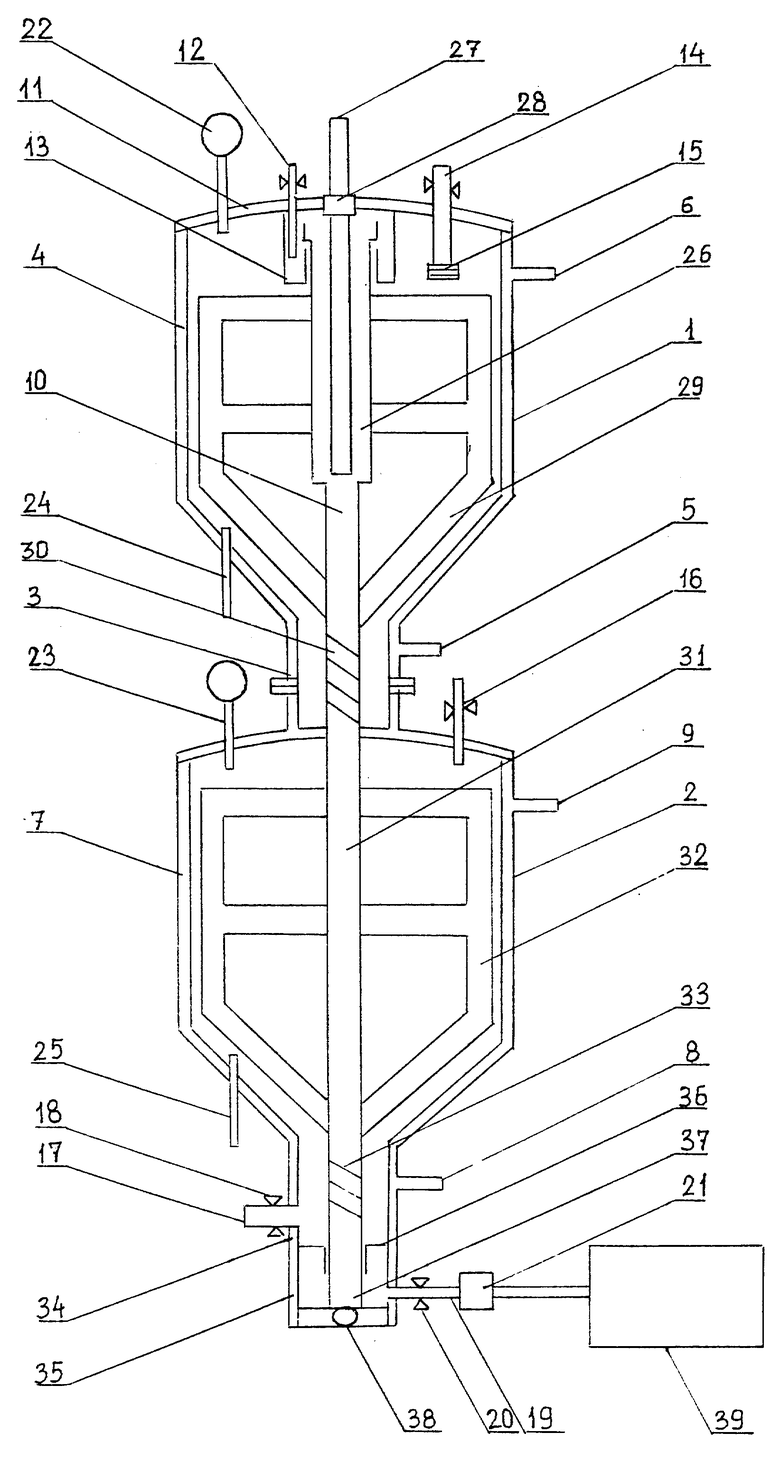

Устройство и действие реактора полимеризации можно понять из чертежа, на котором схематично изображен реактор в разрезе, и нижеприведенного описания процесса.

Реактор состоит из двух камер 1 и 2, расположенных по вертикали и соединенных центральным патрубком 3. Каждая из камер выполнена в виде вертикального цилиндра, причем камера 1 имеет теплообменную рубашку 4 со штуцерами для ввода 5 и вывода 6 теплоносителя, а камера 2 имеет теплообменную рубашку 7 со штуцерами для ввода 8 и вывода 9 теплоносителя. Реактор имеет вертикально расположенную мешалку 10, крышку 11 со штуцером 12 для подачи инертного газа, который расположен внутри ложной крышки 13, и штуцером 14 для подачи реагентов, причем на конце штуцера 14 находится распределитель 15 реагентов, расположенный на уровне нижнего среза ложной крышки 13, штуцер 16 для дополнительной подачи инициатора и регулятора молекулярной массы, выгружной патрубок 17 для вывода форполимера с закрывающимся клапаном 18 и патрубок 19 с клапаном 20, датчик вязкости 21, датчики давления 22 и 23, датчики температуры 24 и 25.

Мешалка 10 состоит из верхней части 26 в виде полой трубы, внутри которой располагается ось 27 привода с сальником 28, причем верхняя часть мешалки находится в камере 1 и снабжена лопастями 29. Часть мешалки 30 проходит через центральный патрубок 3 и выполнена в виде шнека, часть мешалки 31, расположенная в камере 2, имеет лопасти 32, нижняя часть 33 является выгружным шнеком, который расположен в суженной части камеры 2. Суженная часть камеры 2 состоит из двух отсеков 34 и 35, разделенных перегородкой 36. В отсеке 34 располагают часть мешалки 33 в виде шнека, а в отсеке 35 - часть мешалки 37 без шнековой нарезки и подшипник 38, который жестко центрирует мешалку 10. Перегородка 36 образует с частью мешалки 37 узкий зазор, который ограничивает движение полимерной массы.

Реактор предназначен для проведения полимеризации в массе или растворителе и работает следующим образом.

Через патрубок 14 и распределитель 15 в камеру 1 при закрытых клапанах 18 и 20 загружают приготовленную реакционную смесь, представляющую мономер с добавками инициатора и регулятора молекулярной массы. Реакционная смесь заполняет камеру 1 на 2/3 высоты, а камеру 2 полностью.

Обогрев реактора ведут с помощью теплообменных рубашек 4 и 7 при закрытом патрубке 14 в условиях инертной атмосферы. При достижении температуры разложения инициатора проходит полимеризация с выделением тепла и контроль за процессом осуществляют по вязкости форполимера с помощью датчика 21, периодически открывая клапан 20. По достижении требуемой вязкости открывают регулировочные клапаны 18 и 20 и начинают наработку форполимера в непрерывном режиме. Форполимер по патрубку 17 поступает в экструдер. Патрубок 17 соединен с вакуумной зоной экструдера, где происходит удаление остаточного мономера. С помощью клапана 20 небольшую часть форполимера направляют через датчик вязкости 21 в сборник 39 для удаления микрочастиц, которые образуются при работе подшипника 38, причем количество форполимера не превышает 0,5% от общей массы.

При необходимости через штуцер 16 вводят дополнительное количество инициатора и регулятора молекулярной массы, что способствует деполимеризации форполимера. Благодаря дополнительному количеству инициатора и регулятора молекулярной массы в реакторе достигают высокую степень конверсии. Устойчивый режим полимеризации поддерживают регулированием теплообмена и выводом продукта требуемой вязкости из реактора.

В реакторе полимеризации проводят синтез полимеров по радикальному механизму в массе и в растворе в атмосфере азота, аргона, гелия с высокой степенью конверсии. Реактор позволяет за счет конструкции получать особо чистый полимер и увеличить производительность за счет увеличения числа камер, что дает возможность использовать его при промышленном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2085281C1 |

| Реактор полимеризации для получения термопластичных высокочистых полимеров | 2016 |

|

RU2626365C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО ПОЛИМЕРА ДЛЯ ПОЛИМЕРНОГО ОПТИЧЕСКОГО ВОЛОКНА | 1999 |

|

RU2162795C1 |

| РЕАКТОР С ГРЕЮЩЕЙ СТЕНКОЙ | 2016 |

|

RU2706050C2 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| ВЕРТИКАЛЬНЫЙ ЛОПАСТНОЙ СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ МАТЕРИАЛОВ С ПОВЫШЕННОЙ ВЯЗКОСТЬЮ | 1993 |

|

RU2085276C1 |

| Химический реактор | 1989 |

|

SU1634314A1 |

| РЕАКТОР С МЕШАЛКОЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ ТАКОГО РЕАКТОРА | 2008 |

|

RU2492921C2 |

| Реактор | 1979 |

|

SU852341A1 |

| РЕАКТОР СМЕШЕНИЯ | 1991 |

|

RU2031704C1 |

Изобретение относится к оборудованию для проведения непрерывных химических процессов, в частности к реакторам полимеризации в растворе и массе для получения термопластичных высокомолекулярных соединений оптического назначения. Реактор полимеризации содержит расположенные одна над другой и соединенные центральным патрубком две камеры, одна из которых выполнена в виде вертикального цилиндрического корпуса с днищем с выгружным патрубком и рубашкой со штуцером для ввода и вывода теплоносителя и патрубком для подачи реагентов. Нижняя камера реактора имеет грушевидную форму, в суженной части которой располагается перегородка с отверстием для мешалки. Над перегородкой находится выпускной штуцер, а под перегородкой - штуцер для датчика вязкости. Мешалка проходит через все камеры, верхняя часть мешалки в верхней камере представляет собой трубу, внутри которой размещают ось привода, приводящую мешалку в движение. Части мешалки, расположенные в верхней и нижней камерах, имеют лопасти для перемешивания, а часть мешалки, расположенная в центральном патрубке и суженной части нижней камеры, выполнена в виде шнека. Мешалку жестко центрируют с помощью подшипника. Реактор может иметь модульный принцип построения и содержать более двух камер. 1 з.п.ф-лы, 1 ил.

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2085281C1 |

| УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ С УЧАСТИЕМ ПОЛИМЕРНЫХ НОСИТЕЛЕЙ | 1994 |

|

RU2063266C1 |

| ПОЛИМЕРИЗАТОР | 1996 |

|

RU2097122C1 |

| СМЕСИТЕЛЬ | 1991 |

|

RU2009711C1 |

| Химический реактор | 1989 |

|

SU1634314A1 |

| Реактор непрерывного действия | 1969 |

|

SU298357A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 0 |

|

SU212974A1 |

| DE 3213628 A1, 09.12.1982 | |||

| DE 3107657 A1, 16.09.1982 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Бутаков А.А | |||

| и др | |||

| Влияние гравитационной конвекции на закономерности протекания экзотермических реакций в трубчатых реакторах | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

2000-06-27—Публикация

1999-04-21—Подача