Изобретение относится к области цветной металлургии, в частности к технологии производства алюминия путем электролиза криолит-глиноземных расплавов.

Алюминиевый электролизер имеет углеродный катод, который не смачивается выделяющимся на нем жидким алюминием, что является причиной ряда серьезных проблем технологии. Задача создания смачиваемого алюминием, экономически выгодного катода является важной для действующих технологий электролиза и необходимой для перспективных конструкций электролизеров, таких как аппараты с дренированным или вертикальным катодом.

Предложено большое количество смачиваемых алюминием материалов для катодов электролизеров, включающих как основной функциональный компонент порошок борида металла и реализуемых на практике в виде покрытий на углеграфитовой подине, наклеиваемых на нее плиток, объемных изделий-компонентов катода [US №4466966, C07D 239/16, C07B 243/04, C07D 239/02, опубл. 21.08.1984; RU №2135643, C25C 3/06, C25C 3/08, C23C 20/08, C04B 35/58, опубл. 27.08.1999; US №5753163, C04B 35/58, C04B 41/51, C04B 41/88, C25C 3/08, B28B 1/26, опубл. 19.05.1998]. Все предложенные материалы-композиты, в которых в качестве функциональной основы обычно выступает диборид титана (т.к. бориды других металлов и дороже, и менее стойки в контакте с жидким алюминием), обеспечивающие смачиваемость расплавом алюминия, а связующее обычно углеродное или алюмооксидное - связывание в прочное, пористое тело.

Решение научно-технической проблемы применения таких материалов в промышленных масштабах наталкивается, в первую очередь, на высокую стоимость указанного функционального компонента - диборида титана, так как предложенные тонкие покрытия быстро изнашиваются и поэтому неэффективны, а толстые покрытия или объемные изделия экономически невыгодны даже при пониженном, до 30-40%, содержании диборида. Еще более низкое содержание не обеспечивает надежного смачивания композита алюминием.

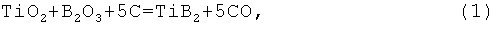

В промышленности диборид титана получают в виде порошка [Самсонов Г.В. Бориды / Г.В.Самсонов, Т.И.Серебрякова, В.А.Неронов. - М.: Атомиздат, 1975. - 376 с.; Серебрякова Т.И. Высокотемпературные бориды / Т.И.Серебрякова, В.А.Неронов, П.Д.Пешев. - М.: Металлургия, 1991. - 368 с.], преимущественно карботермическим восстановлением оксидов титана и бора при температурах порядка 2100-2300 К:

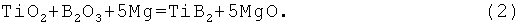

или методом СВС (самораспространяющийся высокотемпературный синтез) с металлами-восстановителями (обычно алюминий, магний):

Основной недостаток первого способа - очень высокие температуры синтеза, энергоемкость, высокая стоимость оборудования, что определяет и высокую стоимость продукта, а второго - необходимость дальнейшей затратной очистки от примесей. Кроме того, в методе СВС трудно управлять дисперсностью и морфологией готового порошка, имеющего весьма неоднородную микроструктуру.

Известен ряд предложений, способствующих понижению температуры карботермического синтеза и, следовательно, повышению экономической эффективности процесса. Например, в работе [Kang S.H. Synthesis of nano-titanium diboride powders by carbothermal reduction / S.H.Kang, D.J.Kim // J. of the European Ceramic Society, 2007, V.27 - P.715-718] предложен синтез диборида из порошков TiO2, B2O3 и С, смешанных в соотношении 1:2:5 в планетарной мельнице в течение 2 ч. Далее смесь сушат, гранулируют и отжигают при T=773 К в течение часа, а затем проводили основную стадию синтеза при 1773 К в течение 20 мин. Для избавления от излишек оксида бора полученный материал перемешивают в течение 12 ч с добавкой метанола. Средний размер частиц TiB2 составляет 80 нм.

Недостатками этого предложения являются как технологическая сложность процесса, так и слишком мелкий, для рассматриваемого применения, размер частиц продукта.

В работе [Welham N.J. Mechanical Enhancement of the Carbothermic Formation of TiB2 / N.J Welham // Metallurgical and materials transactions A, 2000, v.31, №1. - pp.283-289] предлагается осуществлять процесс между мелкодисперсными, тщательно перемешенными исходными порошковыми компонентами TiO2 (0,2-0,3 мкм), B2O3 (<50 мкм) и графитом (<10 мкм), смесь из которых длительное время (до 100 ч) обрабатывают в мельнице. Способ позволяет получать диборид титана при температуре 1473 К с выходом целевого продукта около 90% и приемлемым размером частиц более 1 мкм.

Однако важным недостатком такого процесса является длительное время помола, а также возможное загрязнение продукта за счет «намола» вещества корпуса мельницы и мелющих тел.

Известно также другое техническое решение [US №2929685, C01B 35/04, опубл. 22.03.1960], где предложено диоксид титана заменить фосфатом титана. Это позволило существенно понизить температуру синтеза и, следовательно, повысить экономическую привлекательность решения: диборид титана был получен из смеси, содержащей фосфат титана, борный ангидрид и уголь, при 1373-1873 К.

Однако указанный способ не может быть принят для решения данной проблемы, так как присутствие примеси фосфора даже в малых количествах, как известно, недопустимо с точки зрения использования материала в электролизной ванне, способствующее существенному понижению выхода по току.

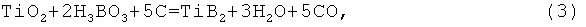

Известны также исследования, в которых используют борную кислоту вместо борного ангидрида, в качестве источника бора в карботермическом синтезе TiB2 [Shahbahrami В. The effect of processing parameters in the carbothermal synthesis of titanium diboride powder / B.Shahbahrami, F.Golestani Fard, A. Sedghi // Advanced Powder Technology, 2012, V.23. - P.234-238]. Авторы готовят смесь из порошков TiO2, H3BO3 и С при соотношении компонентов TiO2:Н3ВО3:C=1:2,4:5 (значительно выше стехиометрического содержания), нагревают в течение 1 ч при температуре 1273-1873 К. Реакция протекает полностью при Т=1773 К. В зависимости от времени термообработки возможно получить размер частиц продукта от 1-5 до 20-50 мкм.

Существенным недостатком такого процесса являются большие избыточные количества борной кислоты и углерода, от которых в дальнейшем необходима очистка, и температура, обеспечивающая высокий выход продукта, также достаточно велика.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ получения порошка диборида титана, предложенный в патенте [US №2973247, C01B 35/04, опубл. 28.02.1961]. В данном способе смесь водной суспензии промышленного полупродукта - диоксида титана гидрата, углерода в виде сажи и борного ангидрида или борной кислоты, тщательно перемешивают в мельнице, просушивают и далее прокаливают в течение 1-3 ч при температуре, взятой из интервала 1623-2023 К. Так, термообработка при 1773 К в течение 1,5 ч дает продукт-диборид титана в виде неагрегированного порошка. В способе используются дешевые компоненты, получая порошок, не требующий дальнейшего размола с преимущественными размерами частиц в подходящем диапазоне 1-15 мкм. Однако эффективная температура основной энергоемкой стадии обжига остается довольно высокой - порядка 1773 К, что является существенным недостатком метода, снижающим технологические и экономические параметры процесса получения целевого продукта. Кроме того, суспензия диоксида титана гидрата производится, как правило, из сульфатных растворов и поэтому содержит до 10% серной кислоты, что может привести к образованию серосодержащих примесей в конечном продукте и потребовать введение стадии дополнительной очистки.

Задачей изобретения является разработка энергосберегающего способа синтеза порошка диборида титана в неагломерированной форме в мягких температурных условиях, предназначенного, в первую очередь, для материала смачиваемого катода, который обеспечивал бы технологичность процесса при необходимом качестве продукта синтеза и приемлемых экономических показателях.

Таким образом, технический результат, получаемый в результате использования предлагаемого изобретения, заключается в повышении технологичности, эксплуатационных характеристик производимого из продукта катодного материала, снижении энергетических затрат, улучшении технико-экономических показателей процесса производства смачиваемого материала.

Технический результат достигается тем, что в способе получения порошка диборида титана для материала смачиваемого катода алюминиевого электролизера, включающем проведение карботермической реакции между мелкодисперсными порошковыми компонентами шихты из диоксида титана гидрата, борного ангидрида или борной кислоты, как источника бора, и углерода в виде сажи, новым является то, что в качестве источника титана используют безводный диоксид титана, в качестве источника бора используют борную кислоту, которую вводят в порошковую шихту в виде раствора, а синтез проводят при температуре не выше 1473 К в течение 3-4 часов.

Известный способ получения порошка диборида титана видоизменяется таким образом, что бор вводится в реакционную смесь в виде раствора борной кислоты с последующим выпариванием. Борная кислота в виде раствора, смешиваемого с готовым высокодисперсным, безводным диоксидом титана и сажей, позволяет получить статистически однородное взаимное распределение фазовых компонентов и осуществлять синтез при относительно низкой температуре - не выше 1473 К с высоким выходом целевого продукта (TiB2) - до 93-95% с частицами порошка размером до 5-10 мкм в неагрегированной форме, и достаточно чистого для рассматриваемого применения без дополнительной очистки, что обеспечивает существенное понижение стоимости диборидного компонента катодного композита.

От прототипа заявляемый способ отличается тем, что:

- в качестве источника титана используется безводный диоксид титана в виде промышленного пигмента, имеющий высокую дисперсность с размером частиц 0,2-0,3 мкм, что не вносит дополнительных примесей в готовый продукт и способствует получению качественного порошка;

- в качестве источника бора используют борную кислоту, которую вводят в реакционную порошковую смесь из диоксида титана и сажи в виде раствора, после выпаривания которого борсодержащий компонент однородно распределяется по поверхности готового коммерческого порошка диоксида титана в виде высокодисперсных кристаллов конденсационной природы, что повышает реакционную способность контактирующих компонентов, сокращает диффузионные пути переноса реагирующих частиц и позволяет существенно понизить температуру технологического процесса;

- процесс ведут при температуре 1473 К.

Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна». Признаки, отличающие заявляемый способ от прототипа, не выявлены в других технических решениях при изучении данной и смежных областей химии и, следовательно, обеспечивают заявляемому решению соответствие критерию «изобретательский уровень».

Заявляемый способ получения порошка диборида для материала смачиваемого катода алюминиевого электролизера является энергосберегающим процессом получения в мягких температурных условиях порошковой смеси, содержащей, преимущественно, диборид титана в неагломерированной форме, а также малое количество других фазовых компонентов, которые не являются вредными в катодном материале алюминиевого электролизера и, следовательно, не требуется дополнительная очистка от них. Низкая температура синтеза и отсутствие необходимости дополнительной очистки продукта обеспечивает существенное понижение стоимости диборидного компонента катодного композита. Это, в свою очередь, позволяет создавать технологичный и экономичный смачиваемый алюминием катодный материал, что ведет к увеличению срока службы промышленного электролизера и повышению его технико-экономических показателей.

Сущность способа заключается в следующем.

Исходную порошковую шихту для карботермического синтеза диборида титана готовят в виде однородной, высокодисперсной (нанодисперсной) смеси порошков-источников бора (борный ангидрид, B2O3), титана (диоксид титана, TiO2) и восстановителя-углерода (сажа). Товарный диоксид (пигмент) и сажа имеют нужную дисперсность и задача состоит во введении борного ангидрида тоже в виде высокодисперсных частиц. Последнее достигается путем добавления к шихте раствора борной кислоты (Н3ВО3) в расчетном количестве, и дальнейшего выпаривания до полного удаления связанной воды (2Н3ВО3=B2O3+3H2O, 430-470 К), в результате чего образуется борный ангидрид в виде высокодисперсных частиц конденсационного происхождения, равномерно распределенных в объеме порошковой шихты.

Эксперименты проведены с одинаковым стехиометрическим составом шихты в соответствии с уравнением (1), т.е. при использовании борной кислоты вместо борного ангидрида суммарная реакция синтеза выглядит следующим образом:

и согласно (3) каждая загрузка имела следующий состав: 79,9 г TiO2, 123,6 г Н3ВО3 и 60 г С. Размер частиц TiO2 составляет 0,2-0,3 мкм, сажи - порядка 0,05 мкм. Продолжительность синтеза составляла 1-4 часа при температуре 1373-1473 К. Результаты приведены в таблице 1.

Предлагаемый способ получения порошка диборида титана лабораторно апробирован, продукты синтеза подвергнуты рентгенофазовому и электронномикроскопическому анализу.

Результаты показали, что оптимальная температура синтеза составляет 1473 К, продолжительность термообработки - 3-4 ч.

Основную часть порошка в примерах №№3 и 4 составляют неагломерированные гексагональные пластинчатые кристаллы диборида титана до 5-10 мкм в поперечнике и до 4 мкм толщины.

Карбид и монооксид титана, как известно, рентгенографически трудноразличимы, но совместное применение микрорентгеноспектрального анализа показало присутствие обоих этих веществ в виде кристаллов октаэдрического строения размером 2-3 мкм.

В колонке «Прочие» таблицы 1 отражены, в основном, оксиды титана различных промежуточных степеней окисления.

Низкое содержание посторонних компонентов (карбид и монооксид титана) позволяет обойтись без дополнительных стадий очистки порошка перед его использованием в качестве основного компонента для смачиваемого катодного композита, что еще более удешевляет производство.

Полученные порошковые смеси (примеры №№3 и 4) были также испытаны в целевом применении: из них изготовлены катоды для вертикального лабораторного электролизера в виде брусков размером около 10×10×100 мм. К смеси из примеров №№3 и 4 добавляли 20% пульвербакелита - в качестве связующего, изопропиловый спирт - в качестве растворителя. Из шихты прессовали заготовки в стальной пресс-форме, которые далее обжигали под углеродной постелью при температуре около 1000°С. Катоды прошли электрохимические испытания в указанном электролизере при следующих условиях: криолитовое отношение КО=1,8 (состав электролита, %: 90,4Na3AlF6-5,6NaF-4Al2O3), электролит насыщен по глинозему, температура электролиза 1193 К, рабочая катодная плотность тока 0,8 А/см2, длительность испытания - 24 ч.

Визуальный и микроскопический контроль образцов после испытания показал, что в процессе электролиза катоды хорошо смачивались и покрывались тонкой пленкой алюминия. При этом внешние размеры катода после испытаний не изменились. Это свидетельствует о приемлемом качестве полученного катодного материала и, следовательно, об эффективности предложенного технического решения.

Совокупные преимущества способа получения порошка диборида титана для материала смачиваемого катода алюминиевого электролизера заключаются в реализации энергосберегающего, низкотемпературного процесса с высоким выходом продукта в виде неагломерированного порошка, не требующего дополнительного размола, с малым содержанием примесных фаз, не требующих очистки, что обеспечивает технологическую и экономическую эффективность предлагаемого решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИБОРИДА ТИТАНА | 2015 |

|

RU2603407C1 |

| Способ получения смесей высокодисперсных гетерофазных порошков на основе карбида бора | 2018 |

|

RU2683107C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО СИНТЕЗА ДИБОРИДА ТИТАНА | 2019 |

|

RU2723859C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА | 2023 |

|

RU2814568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ВЕРТИКАЛЬНОГО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2418888C2 |

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ДИБОРИДА ТИТАНА | 2011 |

|

RU2465096C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ПОРОШКОВ ДИБОРИДА ТИТАНА | 2010 |

|

RU2513398C2 |

| РЕАКТОР ДЛЯ КАРБОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ДИБОРИДА ТИТАНА | 2010 |

|

RU2572425C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИБОРИДА ТИТАНА | 2018 |

|

RU2684381C1 |

Изобретение относится к материалу смачиваемого анода алюминиевого электролизера. Порошок диборида титана получают при проведении карботермической реакции между мелкодисперсными порошковыми компонентами шихты из безводного диоксида титана, борного ангидрида или борной кислоты и углерода в виде сажи. Борную кислоту или борный ангидрид вводят в порошковую шихту в виде раствора, а синтез проводят при температуре не выше 1473 К в течение 3-4 часов. Изобретение позволяет повысить технологичность, эксплуатационные характеристики производимого из порошка катодного материала, снизить энергетические затраты, улучшить технико-экономические показатели процесса производства смачиваемого материала. 1 табл.

Способ получения порошка диборида титана для материала смачиваемого катода алюминиевого электролизера, включающий проведение карботермической реакции между компонентами шихты из диоксида титана, источника бора и источника углерода в виде сажи, отличающийся тем, что в качестве источника титана используют мелкодисперсный порошок безводного диоксида титана, в качестве источника бора используют борную кислоту или борный ангидрид, который вводят в шихту в виде раствора, а синтез проводят при температуре не выше 1473 К в течение 3-4 часов.

| US 2973247 A, 28.02.1961 | |||

| Шихта для получения диборида титана | 1987 |

|

SU1468859A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ТИТАНА | 1992 |

|

RU2063391C1 |

| Способ получения порошка тугоплавкого соединения титана | 1989 |

|

SU1708527A1 |

| DE 3123974 A1, 04.02.1982. | |||

Авторы

Даты

2013-11-20—Публикация

2012-08-13—Подача