Изобретение относится к трубопрокатному производству, а именно к технологическому инструменту, в частности к способу калибровки валков пилигримовых станов для прокатки тонкостенных труб.

Поперечное сечение пилигримовых валков имеет два основных участка - холостой и рабочий, определяемые центральными углами Θ ху и Θ р. Рабочий участок валков Θ р предназначен для захвата металла валками, обжатия, калибрования (формирования геометрических размеров трубы) и плавного отделения поверхности валка от поверхности трубы. Холостой участок валков Θ ху предназначен для поворота гильзы и подачи ее в валки (очаг деформации). Два валка образуют калибр. При вращении валков диаметр калибра изменяется от Dmax до Dmin (от нулевой точки до полирующего). Рабочая часть валка состоит из трех участков (бойка, полирующего и угла продольного выпуска), которым соответствуют центральные углы Θ б, Θ п, Θ пв. Угол Θ б, называется бойком или передним конусом, который производит основную деформацию металла (гильзы). На участке Θ п труба получает окончательные размеры по диаметру и толщине стенки. Участок Θ пв называется углом продольного выпуска, служит для постепенного (плавного) отделения поверхности валков от поверхности трубы и снижения "бугров" на трубах при повышенных подачах металла (гильзы) в очаг деформации. Уменьшение Θ пв приводит к появлению на трубах "бугров", т.е. продольной разностенности. Общее увеличение рабочей части Θ р пилигримовых валков ограничивается скоростью возврата гильзы подающим аппаратом. Чтобы подающий аппарат обеспечивал своевременный возврат и подачу гильзы, необходимо иметь угол холостой части валков не менее 150-160°. Тогда Θ р=Θ б+Θ п+Θ пв≤200-210°. Практикой установлены следующие пределы значений углов:

Θ б=60-90°

Θ п=90-110°

Θ пв=10-20°

(Данилов Ф.А., Глейберг А.З., Балакин В.Г. Горячая прокатка труб. М.: Металлургиздат, 1962, стр.315). Данная практика и технология калибровки валков пилигримовых станов распространялись для прокатки труб с отношением D/S≤ 40, т.е. для прокатки относительно тонкостенных и толстостенных D/S≤ 10 труб в одних и тех же валках.

Наиболее близким техническим решением является способ калибровки валков пилигримовых станов для прокатки тонкостенных и толстостенных труб в разных калибрах валков (Авт. свид. СССР №358042. Ручей пилигримового валка. ОИПОТЗ. №34, 1972 г. Авт. свид. СССР №554019. Валок пилигримового стана, ОИПОТЗ, №14, 1977 г. и Сафьянов А.В., Осадчий В.Я. и др. Калибровка валков пилигримового стана для прокатки тонкостенных труб. Бюллетень ЦНИИЧМ, №15, с.48-50, 1976 г.). Калибровка валков пилигримовых станов для прокатки тонкостенных труб с отношением D/S=40-53 имеет следующие параметры:

Θ б=90° ; Θ п=70° ; Θ пв=40° и Θ поп.в.=22°

Θ поп.в - угол поперечного выпуска на полирующем участке.

Внедрение данной калибровки валков позволило производить на ТПА 8-16" с пилигримовыми станами ОАО "ЧТПЗ" трубы размером 426× 8 мм, т.е. с отношением D/S=53, полностью отвечающие требованиям ГОСТ 8732-78 по толщине стенки.

Однако известный способ калибровки валков пилигримовых станов для прокатки тонкостенных труб имеет следующие недостатки. Практика прокатки тонкостенных труб с отношением D/S≥ 40 на пилигримовых установках показывает, что при откате гильзы-трубы валками верхний валок плавно начинает отходить от трубы с начала угла продольного выпуска, а так как гильза-труба с дорном одновременно находятся в очаге деформации (валках) и желобе пилигримового стана, то в момент отрыва верхнего валка они (труба и дорн) под тяжесть своего веса находятся в контакте с нижним валком до выхода на линию центров холостого участка валка. Из-за сил трения в нижней части трубы перед валком, т.е. между гильзой-трубой и валком, образуется "гофр". Величины "гофров", т.е. их количество, высота и протяженность по окружности трубы (угол) зависят от отношения D/S и веса (дорн-гильза-труба), т.е. чем тоньше стенка, больше диаметр трубы (вес гильзы-трубы) и вес дорна, то их количество и размеры увеличиваются. При последующих подачах и кантовках гильзы-трубы ≈ на 90° "гофры" попадают сначала в выпуска, а затем в вершину калибра верхнего валка. Так как коэффициент полировки валков больше 2,0, то они концом полирующего и началом угла продольного выпуска раскатываются, и поверхность трубы получается на вид гладкой, т.е. без образования "волны". Большие величины "гофров" могут приводить к поперечным закатам на трубах, что бывает очень редко, или к продольной разностенности, т.е. данный объем металла, попадая в конец полирующего участка и угол продольного выпуска верхнего валка, будет раскатываться в более толстую стенку, чем стенка с противоположной стороны. И таким образом, цикл повторяется за каждую подачу, раскатку, обкатку гильзы-трубы валками с образованием в нижней части волны в виде "гофра". Чтобы исключить данное явление, необходимо, чтобы оба валка отрывались от гильзы-трубы одновременно.

Целью предложенного способа является исключение образования "гофров" в нижней части гильз-труб при откате их валками, снижение поперечной разностенности труб, образуемой за счет неполной раскатки "гофров" верхним валком, а следовательно снижение допуска по стенке и выпуск труб на ТПА с пилигримовыми станами с отношением D/S=40-53 в соответствии с ГОСТ 8732-78.

Поставленная цель достигается тем, что в известном способе калибровки валков пилигримовых станов для прокатки тонкостенных труб, включающим калибровку рабочих участков валков, состоящих из бойка, полирующего участка и угла продольного выпуска, образующих переменный калибр и имеющих одинаковые угловые и линейные параметры, полирующие участки верхних валков выполняют увеличенной длины, значения которых определяют из выражения

LВ.В.=π ·RК·α /180+к·m·μ ,

где Rk - катающий радиус валка на полирующим участке, мм;

α - угол полирующего участка нижнего валков, град.;

m - величина подачи металла в очаг деформации, мм;

μ - коэффициент вытяжки при прокатке наименьшей толщины стенки труб данного диаметра;

к=0,25-0,30 - коэффициент, меньшее значение которого принимают для труб размером 273× 8, а большее для труб 426× 9 мм.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ калибровки валков пилигримовых станов для прокатки тонкостенных труб отличается тем, что полирующие участки верхних валков выполняют увеличенной длины, а значения их определяют из выражения

LВ.В.=π ·RК·α /180+к·m·μ .

Это позволяет сделать вывод о соответствии заявляемого способа критерию "новизна".

Сравнение заявляемого способа, не только с прототипом, но и с другими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

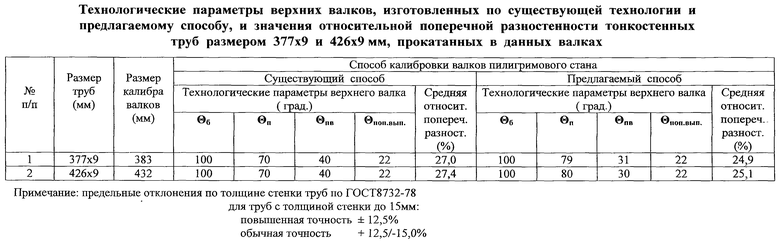

Способ опробован и осуществлен на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ" при расчете копиров и изготовлении валков пилигримового стана с калибрами 383 и 432 мм для прокатки тонкостенных труб диаметром 377 и 426 мм. Для проведения эксперимента было изготовлено по одной паре новых валков, скалиброванных по существующей технологии и предлагаемому способу. Данные по техническим параметрам верхних валков, изготовленных по существующей технологии и предлагаемому способу, и значениям относительной поперечной разностенности тонкостенных труб размером 377× 9 и 426× 9 мм приведены в таблице. В данных валках было прокатано по 50 труб размером 377× 9 и 426× 9 мм. После прокатки на каждой трубе со стороны затравочного конца и пилигримовой головки производились замеры толщины стенки в 8 точках по периметру. Определялась средняя относительная разностенность по каждой трубе и по партии. Из таблицы видно, что средняя относительная поперечная разностенность труб размером 377× 9 мм, прокатанных в валках, скалиброванных по существующей технологии, составила 27,0%, а в валках по предлагаемому способу 24,9%, т.е. получено снижение поперечной разностенности на 7,8%. Все труб размером 377× 9 мм, прокатанные в опытных валках, отвечают требованиям ГОСТ 8732-78 повышенной точности по стенке (±12,5%), а в валках, изготовленных по существующей технологии, только 73,5%. Средняя относительная поперечная разностенность на трубах размером 426× 9 мм, прокатанных в валках, изготовленных по существующей технологии, составила 27,4%, а на трубах, прокатанных в валках, изготовленных по предлагаемому способу, 25,1%, т.е. получено снижение средней поперечной разностенности ≈ на 8,4%. Все трубы размером 426× 9 мм, прокатанные в валках, скалиброванных по существующей технологии, соответствуют требованиям ГОСТ 8732-78 по толщине стенки обычной точности (+12,5/-15,0%) и только 47,3% труб повышенной точности. Все трубы размером 426× 9 мм, прокатанные в опытных валках, соответствуют обычной точности, а 87,4% труб повышенной точности.

Таким образом, использование предлагаемого способа калибровки валков пилигримовых станов для прокатки тонкостенных труб размером 377× 9 и 426× 9 мм позволит сократить относительную поперечную разностенность в среднем ≈ на 8,0%, а следовательно даст возможность производить трубы размером 377× 9 мм, отвечающие требованиям ГОСТ 8732-78 повышенной точности по толщине стенки, а выпуск труб размером 426× 9 мм повышенной точности по стенке увеличить с 47,0 до 87,0%, т.е. в 1,85 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ | 2012 |

|

RU2516887C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ | 2005 |

|

RU2294250C2 |

| СПОСОБ ПОДГОТОВКИ И КАЛИБРОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ | 2004 |

|

RU2288060C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ РАЗМЕРОМ 508×10-16 мм | 2013 |

|

RU2537342C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 508 ММ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2013 |

|

RU2542131C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ | 2013 |

|

RU2537637C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х11-12 ММ ИЗ НИЗКОПЛАСТИЧНЫХ БОРСОДЕРЖАЩИХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш | 2012 |

|

RU2516148C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 ММ | 2014 |

|

RU2564503C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 ММ С ТОЛЩИНОЙ СТЕНКИ ОТ 8 ДО 90 ММ НА ТРУБОПРОКАТНОЙ УСТАНОВКЕ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2519195C1 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ К ПРОКАТКЕ ГОРЯЧЕКАТАНЫХ ТРУБ | 2013 |

|

RU2545890C2 |

Изобретение относится к трубопрокатному производству, а именно к технологическому инструменту, в частности к способу калибровки валков пилигримовых станов для прокатки тонкостенных труб. Сущность: в способе калибровки валков пилигримовых станов для прокатки тонкостенных труб, включающем калибровку рабочих участков валков, состоящих из бойка, полирующего участка c углом продольного выпуска, образующих переменный калибр и имеющих одинаковые угловые и линейные параметры, полирующие участки верхних валков выполняют увеличенной длины, значения которых определяют из выражения  где Rк - катающий радиус валка на полирующем участке, мм; α - угол полирующего участка нижнего валка, град.; m - величина подачи металла в очаг деформации, мм; μ - коэффициент вытяжки при прокатке наименьшей толщины стенки труб данного диаметра; к = 0,25-0,30 - коэффициент, меньшее значение которого принимают для труб размером 273х8, а большее для труб 426х9 мм. Изобретение обеспечивает исключение образования "гофров" в нижней части гильз-труб при откате их валками, снижение поперечной разностенности труб, образуемой за счет неполной раскатки "гофров" верхним валком, и, следовательно, снижение допуска по стенке и выпуск труб на ТПА с пилигримовыми станами с отношением D/S = 40-53 повышенной точности в соответствии с ГОСТ 8732-78. 1 табл.

где Rк - катающий радиус валка на полирующем участке, мм; α - угол полирующего участка нижнего валка, град.; m - величина подачи металла в очаг деформации, мм; μ - коэффициент вытяжки при прокатке наименьшей толщины стенки труб данного диаметра; к = 0,25-0,30 - коэффициент, меньшее значение которого принимают для труб размером 273х8, а большее для труб 426х9 мм. Изобретение обеспечивает исключение образования "гофров" в нижней части гильз-труб при откате их валками, снижение поперечной разностенности труб, образуемой за счет неполной раскатки "гофров" верхним валком, и, следовательно, снижение допуска по стенке и выпуск труб на ТПА с пилигримовыми станами с отношением D/S = 40-53 повышенной точности в соответствии с ГОСТ 8732-78. 1 табл.

где Rк - катающий радиус валка на полирующем участке, мм;

α - угол полирующего участка нижнего валка, град.;

m - величина подачи металла в очаг деформации, мм;

μ - коэффициент вытяжки при прокатке наименьшей толщины стенки труб данного диаметра;

к = 0,25-0,30 - коэффициент, меньшее значение которого принимают для труб размером 273x8, а большее для труб 426x9 мм.

| САФЬЯНОВ А.В | |||

| и др | |||

| Калибровка валков пилигримового стана для прокатки тонкостенных труб | |||

| Бюллетень ЦНИИЧМ | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Валок пилигримового стана | 1986 |

|

SU1419771A2 |

| Технологический инструмент дляХОлОдНОй пРОКАТКи ТРуб | 1979 |

|

SU822937A1 |

| РУЧЕЙ ПИЛИГРИМОВОГО ВАЛКА | 1992 |

|

RU2006301C1 |

| КАЛИБРОВКА ИНСТРУМЕНТА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2156174C2 |

| Способ аттестации крутильных весов | 1984 |

|

SU1244500A1 |

Авторы

Даты

2004-12-27—Публикация

2003-02-17—Подача