Изобретение относится к машино- и приборостроению, в частности к холодной листовой штамповке, и может быть использовано для получения деталей с большим радиусом, а также для получения деталей с весьма большим радиусом (малой кривизны).

Известен способ гибки деталей по большому радиусу (R/S>10) в штампе, при котором радиус пуансона выполняется заведомо меньшего размера, чем радиус в детали после гибки (Справочник конструктора штампов: Листовая штамповка. /Под общей редакцией Л.И.Рудмана. - М.: Машиностроение, 1988, стр.210-211) (прототип). Это объясняется тем, что при гибке по большому радиусу кроме большого угла пружинения происходит упругое изменение радиуса кривизны. Радиус закругления пуансона рассчитывают по формуле, согласно которой он зависит от толщины материала s, радиуса гибки r и коэффициента Кv, который определяется механическими характеристиками материала. Из этой формулы следует, что в штампе-прототипе невозможна гибка по заданному радиусу деталей разной толщины и с разными механическими характеристиками. Расчет по формуле является приближенным и, как показала практика, дает удовлетворительные результаты.

Недостатками данного способа являются:

- низкая точность при гибке, связанная с тем, что величина пружинения зависит от многих факторов, основными из которых являются механические свойства изгибаемого материала (чем тверже материал, тем больше угол пружинения), радиус гибки (чем больше радиус, тем больше угол пружинения), толщина материала (чем тоньше материал, тем больше угол пружинения) (Справочник конструктора по листовой штамповке. В.П.Островский. - М.: МАШГИЗ, 1957 г., стр.75).

- невозможность получения деталей с весьма большим радиусом (малой кривизны), связанная с тем, что при отношении радиуса детали к радиусу пуансона более двух после снятия нагрузки происходит полное выпрямление детали;

- невозможность гибки в одном штампе деталей разной толщины;

- невозможность гибки в одном штампе деталей с разными механическими характеристиками;

- невозможность гибки полосовых (узких и длинных) деталей с весьма большим радиусом (малой кривизны). Обычной гибкой такие детали получить нельзя, так как при изгибе с большим радиусом деформации поперечного сечения будут целиком или в значительной степени упругими, вследствие чего заготовка будет распружинивать и выпрямляться. Данные детали получают методом изгиба с растяжением заготовки (Справочник по холодной штамповке. В.П.Романовский. - Л.: “Машиностроение”, 1979 г., стр.69).

Следствием перечисленных выше факторов является необходимость последующей доводки рабочих частей штампа.

Технической задачей предлагаемого изобретения является повышение точности при гибке деталей с большим радиусом в штампах, осуществление гибки в одном штампе деталей разной толщины, осуществление гибки в одном штампе деталей с разными механическими характеристиками, осуществление гибки в штампах полосовых деталей с весьма большим радиусом (малой кривизны).

В конце хода пуансона за счет наличия на одном из элементов штампа (пуансоне или матрице) конструктивных элементов “выступ” - “впадина” осуществляют местные перегибы детали, в зоне которых происходит изменение направлений напряжений, возникающих при гибке. Зоной перегиба называется расстояние между точками перегиба. Точкой перегиба называется точка кривой (в данном случае точка линии нейтрального слоя), разделяющая выпуклую и вогнутую части кривой. Во время основной гибки внутренние слои металла (со стороны пуансона) испытывают напряжения сжатия, а наружные - напряжения растяжения. В момент перегиба происходит изменение знака внутренних напряжений, а именно: происходит растяжение сжатых во время основной гибки внутренних слоев детали и сжатие растянутых во время гибки наружных слоев детали. В конце гибки (в конце хода пуансона) напряжения сжатия и напряжения растяжения по численному значению становятся равными. Другими словами при перегибе в детали создают напряжения, численно равные напряжениям, возникающим при основной гибке и противоположные по знаку. Происходит перераспределение и полное снятие внутренних напряжений. После снятия внешней нагрузки при условии равенства напряжений сжатия и напряжений растяжения угол пружинения будет равен нулю, радиус детали будет равен радиусу пуансона. Во время выполнения перегибов необходимо, чтобы создаваемые в детали напряжения были упругими и не приводили к пластической деформации детали на участке местного перегиба (на расстоянии между выступами пуансона). Это достигается за счет правильного выбора шага между выступами и величиной выполненных перегибов (настройкой пресса).

Таким образом точность гибки зависит только от величины выполненных перегибов детали, которая определяется точностью настройки прессового оборудования. Механические свойства изгибаемого материала и форма детали не влияют на процесс гибки, поэтому доводка штампа в процессе его эксплуатации не требуется. Вместо выступов и впадин допускается использование других конструктивных элементов (ряд валиков и т.д.), позволяющих в конце хода пуансона выполнять местные перегибы детали.

Способ гибки деталей с большим радиусом в штампе включает осуществление местных перегибов детали в конце хода пуансона посредством использования одного из элементов штампа, рабочая поверхность которого выполнена в виде конструктивных элементов “выступ” - “впадина”, шаг между которыми выбирают в зависимости от толщины материала и радиуса гибки. В частных случаях может быть использована эластичная матрица и матрица с двумя рядами валиков.

Техническим результатом предлагаемого изобретения является повышение точности при гибке деталей с большим радиусом в штампе, которая зависит только от точности изготовления технологической оснастки и точности настройки прессового оборудования, осуществление гибки в одном штампе по заданному радиусу деталей разной толщины, осуществление гибки в одном штампе деталей с разными механическими характеристиками, осуществление гибки в штампах полосовых деталей с весьма большим радиусом (малой кривизны), которые нельзя получить обычной гибкой и которые получают методом изгиба с растяжением заготовки.

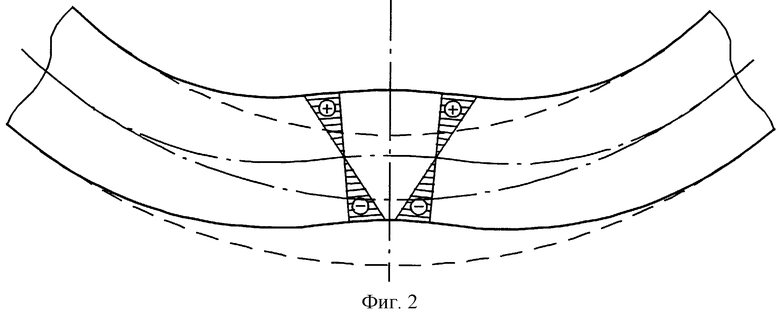

На фиг.1 изображена схема напряжений при гибке детали с большим радиусом в штампе, радиус пуансона которого меньше радиуса детали (прототип). Внутренние слои металла (со стороны пуансона) испытывают напряжения сжатия, а наружные - напряжения растяжения. После снятия внешней нагрузки угол пружинения будет иметь положительное значение, радиус детали будет больше радиуса пуансона.

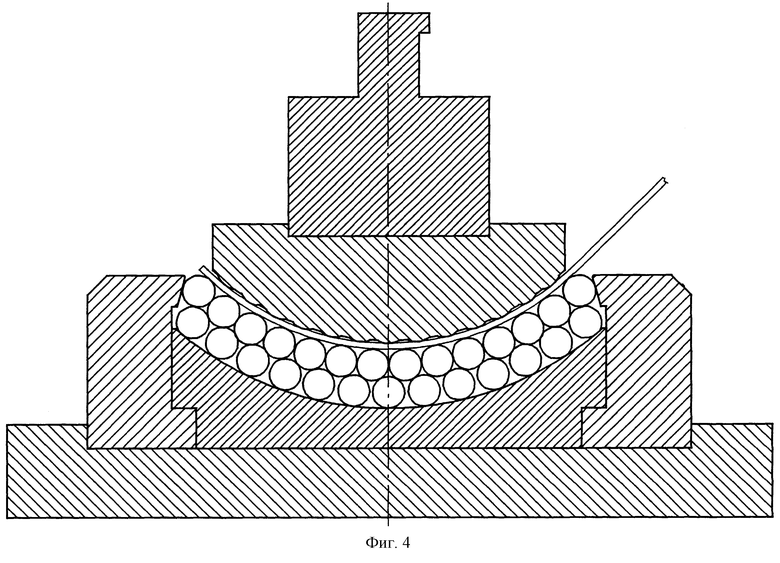

На фиг.2 изображена схема гибки с использованием местного перегиба детали в конце хода пуансона, радиус которого равен радиусу детали. Во время перегиба происходит перераспределение внутренних напряжений. После снятия внешней нагрузки угол пружинения будет равен нулю, радиус детали будет равен радиусу пуансона.

На фиг.3 изображена схема гибки с использованием гибочного штампа с эластичной матрицей. Конструкция штампа позволяет гнуть по заданному радиусу детали разной толщины.

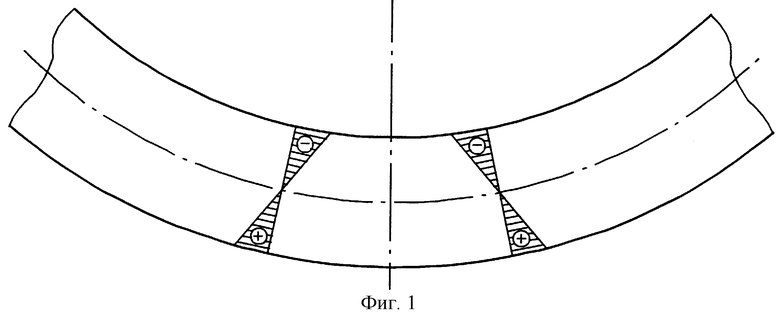

На фиг.4 изображена схема гибки с использованием штампа с матрицей, содержащей два ряда валиков. Давление валиков на деталь постоянно по всему радиусу изгиба.

Большое значение для реализации указанного технического результата имеет шаг между выступами, который может находиться в широком интервале значений. Величину шага назначают конструктивно в зависимости от толщины детали и радиуса гибки. Например, для гибки детали толщиной 6 мм по радиусу 120 мм шаг между выступами на пуансоне равен 20,9 мм, что составляет 3,5 толщины детали.

Известен способ гибки деталей с большим радиусом на листогибочных вальцах (валковых машинах) (Технология холодной штамповки. М.Е.Зубцов. - Л.: МАШГИЗ Государственное научно-техническое издательство машиностроительной литературы. Ленинградское отделение, 1950, стр.392) (прототип).

Недостатками данного способа являются:

- низкая точность при гибке, связанная с перечисленными выше факторами, влияющими на процесс гибки;

- невозможность гибки полосовых (узких и длинных) деталей с весьма большим радиусом (малой кривизны).

Обычной гибкой на листогибочной валковой машине такие детали получить нельзя, так как при изгибе с большим радиусом деформации поперечного сечения будут целиком или в значительной степени упругими, вследствие чего заготовка будет распружинивать и выпрямляться. Данные детали получают методом изгиба с растяжением заготовки (Справочник по холодной штамповке. В.П.Романовский. - Л.: “Машиностроение”, 1979 г., стр.69).

Технической задачей предлагаемого изобретения является повышение точности при гибке деталей с большим радиусом на листогибочной валковой машине, осуществление гибки полосовых деталей с весьма большим радиусом (малой кривизны).

В процессе гибки за счет наличия на одном из валов листогибочной валковой машины конструктивных элементов “выступ” - “впадина” осуществляют местные перегибы детали, в зоне которых происходит изменение направлений напряжений, возникающих при гибке. Зоной перегиба называется расстояние между точками перегиба. Точкой перегиба называется точка кривой (в данном случае точка линии нейтрального слоя), разделяющая выпуклую и вогнутую части кривой. Во время гибки гибочные валы изгибают деталь, при этом внутренние слои металла (со стороны минимального радиуса детали) испытывают напряжения сжатия, а наружные - напряжения растяжения. В момент перегиба происходит изменение знака внутренних напряжений, а именно: происходит растяжение сжатых во время гибки внутренних слоев детали и сжатие растянутых во время гибки наружных слоев детали. При перегибе в детали создают напряжения, численно равные напряжениям, возникающим при гибке детали и противоположные по знаку. Происходит перераспределение и полное снятие внутренних напряжений. После снятия внешней нагрузки при условии равенства напряжений сжатия и напряжений растяжения упругое пружинение отсутствует, радиус детали после выхода из рабочей зоны не изменяется. Во время выполнения перегибов необходимо, чтобы создаваемые в детали напряжения были упругими и не приводили к пластической деформации детали на участке местного перегиба (на расстоянии между выступами вала). Это достигается за счет правильного выбора шага между выступами и величиной выполненных перегибов (настройкой листогибочного оборудования).

Таким образом, точность гибки зависит только от точности настройки листогибочного оборудования. Механические свойства изгибаемого материала и форма детали не влияют на процесс гибки.

Способ гибки деталей с большим радиусом на листогибочных вальцах включает осуществление местных перегибов детали во время гибки посредством использования одного из валов, рабочая поверхность которого выполнена в виде конструктивных элементов “выступ” - “впадина”, шаг между которыми и их количество на валу выбирают конструктивно. В частном случае может быть использован вал с рабочей поверхностью из эластичных полимерных материалов.

Техническим результатом предлагаемого изобретения является повышение точности при гибке деталей с большим радиусом на листогибочной валковой машине, которая зависит только точности настройки листогибочного оборудования, осуществление гибки на листогибочной валковой машине полосовых деталей с весьма большим радиусом (малой кривизны), которые нельзя получить обычной гибкой и которые получают методом изгиба с растяжением заготовки.

На фиг.1 изображена схема напряжений при гибке детали с большим радиусом на листогибочной валковой машине (прототип). Внутренние слои металла (со стороны минимального радиуса детали) испытывают напряжения сжатия, а наружные - напряжения растяжения.

На фиг.2 изображена схема с использованием местного перегиба детали во время гибки. Во время перегиба происходит перераспределение внутренних напряжений. После снятия внешней нагрузки упругое пружинение отсутствует, радиус детали после выхода из рабочей зоны не изменяется.

На фиг.5 изображена схема гибки деталей на листогибочной валковой машине. Конструкция валов позволяет повысить точность гибки.

На фиг.6 изображена схема гибки деталей на листогибочной валковой машине. Один из валов имеет рабочую поверхность из эластичных полимерных материалов.

Важное значение для реализации указанного технического результата имеет шаг между выступами, величину которого выбирают конструктивно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ ДЕТАЛЕЙ С БОЛЬШИМИ РАДИУСАМИ ИЗГИБА | 2003 |

|

RU2336137C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ И УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323795C2 |

| ЛИСТОГИБОЧНЫЙ СТАНОК И СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ С УВЕЛИЧИВАЮЩИМСЯ РАДИУСОМ КРИВИЗНЫ | 2014 |

|

RU2569864C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПУКЛЫХ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ ИЗ ОВАЛЬНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2053035C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ С ВЫСТУПАМИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397832C2 |

| Гибочный штамп для получения скобообразных деталей | 1981 |

|

SU995986A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2015 |

|

RU2626253C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2003 |

|

RU2243843C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ, ФОРМОВКИ И ПРАВКИ ДЕТАЛИ С РЕБРАМИ ЖЕСТКОСТИ (ВАРИАНТЫ) | 2013 |

|

RU2545875C2 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2015772C1 |

Изобретение относится к области обработки металлов давлением, в частности к холодной листовой штамповке. Способ гибки деталей с большим радиусом может быть осуществлен в штампе, имеющем пуансон и матрицу, или на листогибочной валковой машине. Особенностью является то, что осуществляют местные перегибы детали в конце хода пуансона (в случае использования штампа) или во время гибки (в случае использования листогибочной валковой машины). Используют штамп, один из элементов которого имеет рабочую поверхность в виде конструктивных элементов “выступ” - “впадина”, шаг между которыми выбран в зависимости от толщины материала и радиуса гибки, или листогибочную валковую машину, один из валов которого имеет рабочую поверхность в виде конструктивных элементов “выступ” - “впадина”, шаг между которыми и их количество на валу выбраны конструктивно. Повышается точность при гибке с большим радиусом в штампе или на листогибочной валковой машине. 2 н. и 3 з.п. ф-лы, 6 ил.

| РУДМАН Л.И | |||

| Листовая штамповка | |||

| - М.: Машиностроение, 1988, с.211 | |||

| ЗУБЦОВ М.Е | |||

| Технология холодной штамповки | |||

| - Л.: Машгиз, 1950, с.392 | |||

| Способ изготовления деталей из листового материала | 1984 |

|

SU1252003A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| US 4373371 А, 15.02.1983 | |||

| GB 1365715 А, 04.09.1974. | |||

Авторы

Даты

2004-12-27—Публикация

2002-07-22—Подача