Изобретение относится к листовой штамповке и может быть использовано для вытяжки различных деталей с большими радиусами изгиба (малой кривизны), в том числе для получения крупногабаритных деталей сложной формы, применяемых в автомобиле- и самолетостроении, для рихтовки кузовных деталей автомобиля (крылья, двери, капоты) после аварии.

Известен способ вытяжки крупногабаритных деталей сложной формы (кузовных деталей) с применением вытяжных ребер. (Романовский В.П. Справочник по холодной штамповке. - Л.: «Машиностроение», 1979, стр.165÷171).

Недостатком известного способа является низкая точность штампуемых деталей, связанная с тем, что растягивающие напряжения, создаваемые при торможении фланца заготовки вытяжными ребрами, не обеспечивают распределения напряжений требуемым условиям формообразования на отдельных участках ввиду их асимметричности и сложности формы.

Известен также способ вытяжки днищ без прижима фланца заготовки (Мельников Э.Л. Холодная штамповка днищ. - М.: «Машиностроение», 1976, стр.62).

Недостатком известного способа являются низкая точность штампуемых деталей, связанная с тем, что при вытяжке деталей малой кривизны в очаге деформации упругие деформации преобладают над пластическими. Следствием этого является упругая отдача штампуемых материалов - неизбежное и закономерное явление, сопровождаемое процесс формообразования на прессах различными методами и способами штамповки. Радиус пуансона рассчитывают по формулам с учетом упругого пружинения, после испытаний требуется доработка штампа. Применение калибровки способом формовки «в упор» в конце вытяжки ограничено размерами детали, так как для устранения упругих деформаций до минимального значения необходимо создание напряжений, близких к пределу текучести, а это влечет за собой использование прессового оборудования большой мощности.

Известен также способ вытяжки с применением калибровки на падающих молотах (Бутузов Е.А. Специальные виды штамповки. - М.: «Высшая школа», 1963, стр.79-83). Точность вытяжки обеспечивается за счет ударного характера приложения нагрузки, снижающего эффект отпружинивания при последнем калибрующем ударе пуансона (максимальной силы).

Недостатком известного способа является значительный объем доводочных ручных работ; поэтому данный способ используют в опытном и мелкосерийном производстве.

Известен также способ вытяжки с прижимом полых деталей (патент RU 2206421 С2, B21D 22/22).

Недостатком известного способа является недостаточное распределение остаточных деформаций в средней части детали, не подверженной калибровке (калибровка фланца полуфабриката в конце вытяжки производится прижимной плитой по периметру детали). Это приводит к низкой точности по высоте детали. При вытяжке неглубоких деталей упругие деформации устраняться не будут, в связи с этим возможно образование «хлопунов».

Известен также способ вытяжки кузовных деталей с использованием программного комплекса PowerSOLUTION («САПР и графика» 1'2005).

Недостатком известного способа является необходимость внедрения дорогостоящих аналитических программных продуктов.

Технической задачей предлагаемого изобретения является повышение точности изготовления деталей с большими радиусами изгиба (малой кривизны), деталей сложной пространственной формы (кузовных деталей), неглубоких деталей с большими радиусами изгиба без фланца.

Указанная задача достигается тем, что осуществляют местные перегибы детали во время вытяжки посредством использования одного из элементов штампа с рабочей поверхностью, выполненной в виде конструктивных элементов выступ - впадина, из условия обеспечения точности вытяжки за счет перераспределения внутренних напряжений в зависимости от величины упомянутых перегибов детали. Перераспределение происходит следующим образом: напряжения во внутренних слоях металла (со стороны пуансона) в конце вытяжки в зоне перегиба изменяют направление от напряжений сжатия до напряжений растяжения, а в наружных - от напряжений растяжения до напряжений сжатия. При смене знака напряжений упругие деформации переходят в пластические, эффект пружинения детали устраняется. Точность вытяжки зависит только от точности настройки прессового оборудования. Шаг между выступами назначают конструктивно в зависимости от радиуса изгиба и толщины детали. Матрица может содержать эластичный элемент (резина, полиуретан). Вытяжка может проводиться различными методами: штамповка резиной, гидроштамповка, штамповка взрывом, магнитным полем и др. Магнитным полем можно штамповать как ферромагнитные, так и немагнитные материалы, в том числе детали обшивки самолета из алюминиевых сплавов. При этом для притягивания детали к матрице-магниту (или к пуансону-магниту в зависимости от формы детали) поверх заготовки необходимо устанавливать эластичную емкость (одеяло) с металлическим песком (дробью). Использование магнитной вытяжки позволит значительно увеличить размеры штампуемых деталей, так как элемент штампа (пуансон или матрица) во время вытяжки занимает статическое положение и его можно изготовить с увеличенными массой и габаритами.

Предложенный способ вытяжки позволяет повысить точность изготовления деталей с большим радиусом изгиба за счет перераспределения внутренних напряжений, возникающих при вытяжке; появляется возможность получения неглубоких деталей малой кривизны без фланца, значительно уменьшается усилие по сравнению со способом вытяжки с калибровкой, появляется возможность изготовления крупногабаритных деталей.

Важное значение для реализации указанного технического результата имеет шаг между выступами. Величину шага назначают конструктивно в зависимости от радиуса изгиба и толщины детали.

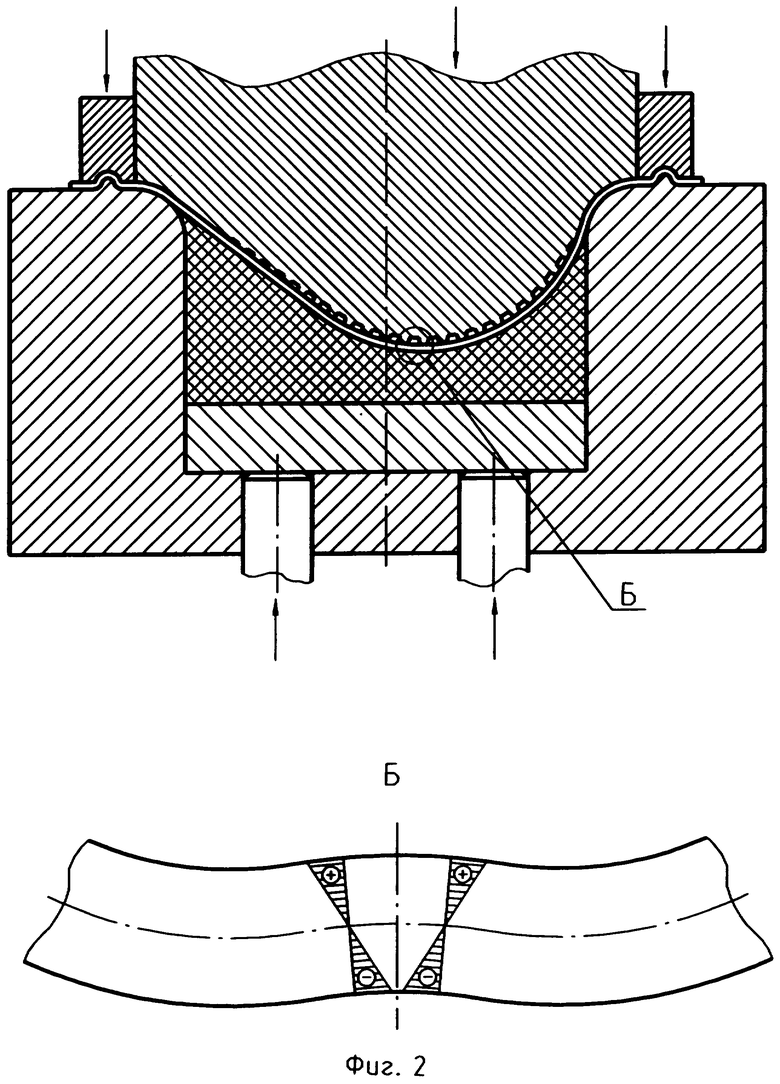

На фиг.1 изображена схема вытяжки детали с большим радиусом изгиба (аналог). Внутренние слои металла (со стороны пуансона) испытывают напряжения сжатия, а наружные - напряжения растяжения. Для снятия внутренних напряжений необходима калибровка с высоким удельным давлением.

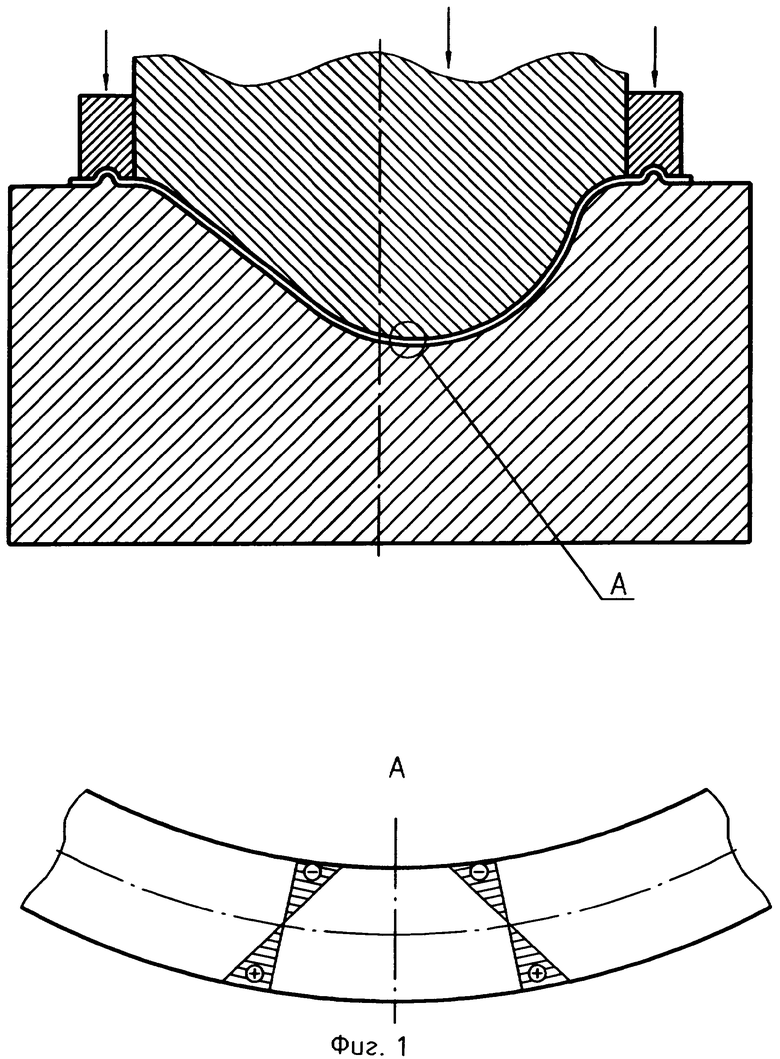

На фиг.2 изображена схема местного перегиба детали во время вытяжки. Внутренние слои металла (со стороны пуансона) в зоне перегиба испытывают напряжения растяжения, а наружные - напряжения сжатия. После снятия внешней нагрузки упругие деформации равны нулю, радиус детали будет равен радиусу пуансона.

На фиг.3 изображена схема вытяжного штампа. Вытяжка детали производится с помощью магнитного поля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ ДЕТАЛЕЙ С БОЛЬШИМ РАДИУСОМ (ВАРИАНТЫ) | 2002 |

|

RU2243049C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| ШТАМП-ПРИБОР ДЛЯ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ОДНОУГЛОВОЙ ГИБКЕ (ВАРИАНТЫ) | 2007 |

|

RU2359243C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2366527C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264880C1 |

| ШТАМП ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ | 1988 |

|

RU1584221C |

Изобретение относится к области обработки металлов давлением, в частности к листовой штамповке. Вытяжку осуществляют в одном штампе, элементами которого являются пуансон и матрица. В конце хода пуансона осуществляют местные перегибы детали посредством использования одного из элементов штампа с рабочей поверхностью, выполненной в виде конструктивных элементов выступ-впадина из условия обеспечения точности вытяжки за счет перераспределения внутренних напряжений в зависимости от величины упомянутых перегибов детали. Повышается точность изготовления деталей с большими радиусами. 3 з.п. ф-лы, 3 ил.

| СПОСОБ ВЫТЯЖКИ С ПРИЖИМОМ ПОЛЫХ ДЕТАЛЕЙ | 2001 |

|

RU2206421C2 |

| Способ изготовления деталей из листового материала | 1984 |

|

SU1252003A1 |

| Штамп комбинированный | 1983 |

|

SU1323171A1 |

| КОМПОЗИЦИИ ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА, СОДЕРЖАЩИЕ ПРОПОЛИС | 2006 |

|

RU2380084C1 |

Авторы

Даты

2008-10-20—Публикация

2003-10-27—Подача