Изобретение относится к обработке металлов давлением, в частности к оборудованию для гибки листового и профильного металла.

Известно ротационное пластическое формообразование эластичной средой деталей из листового и профильного металла с применением жесткого валка и валка с эластичным покрытием (книга Закирова И.М., Лысова М.И. Гибка на валах с эластичным покрытием. - М.: Машиностроение, 1985. - 144 с.), где дано определение схем гибки.

В зависимости от глубины внедрения контакт заготовки с жестким валком может быть линейным (по образующей) и сопряженным (по поверхности жесткого валка).

При линейном контакте формообразование осуществляется по так называемой свободной схеме, позволяющей получит детали постоянной кривизны при Но = const и переменной кривизны, когда глубина внедрения изменяется (Но = var).

При увеличении глубины внедрения до определенного значения кривизна заготовки становится равной кривизне жесткого валка и дальнейшее увеличение глубины не приводит к нарастанию кривизны, а способствует расширению угла (дуги) контакта заготовки с жестким валком. Такую схему гибки принято называть сопряженной. Для сопряженной схемы гибки определяемыми параметрами являются радиус жесткого валка (валка - оправки), который с учетом пружинения должен обеспечить заданный (остаточный) радиус детали, и глубина внедрения, обеспечивающая гарантированное сопряжение заготовки с жестким валком.

Данные исследований показывают, что при гибке по свободной схеме на остаточный радиус детали оказывают влияние нестабильность глубины внедрения, разброс характеристик эластичного покрытия, механических характеристик заготовки и ее толщины, что в целом приводит к нестабильности остаточной кривизны детали.

Сопряженная гибка характеризуется более высокой точностью. Это обусловлено тем, что заданием глубины внедрения с некоторым запасом гарантируется сопряжение изгибаемой заготовки с жестким валком. Таким образом влияние на конечный радиус детали перечисленных выше факторов исключается.

Исследования показывают, что, например, для гибки цилиндрических обечаек из титановых сплавов с толщиной стенки до 1,5 мм и диаметрами 100-300 мм с приемлемой (заданной) точностью листогибочная машина должна быть оснащена 80 оправками с шагом 1 мм диаметрами 40-120 мм. Из этого следует, что предпочтительной является сопряженная схема гибки, обеспечивающая необходимую точность изготовления цилиндрических обечаек в производственных условиях. Недостатком сопряженной схемы, особенно в условиях многономенклатурного многосерийного производства, является необходимость иметь относительно широкий диапазон (номенклатуру) валков - оправок.

Известна двухвалковая листогибочная машина, принятая за прототип, содержащая приводной формующий валок с эластичным покрытием, сменную оправку в виде валка и опорный элемент, устанавливаемый на траверсе, имеющей возможность возвратно-поступательного перемещения относительно формующего валка в направлении, перпендикулярном его оси.

Гибка в данной машине осуществляется следующим образом.

Определяется потребный диаметр валка-оправки, обеспечивающего с учетом пружинения получение детали заданной кривизны. В соответствии с диапазоном, в который входит этот диаметр, на траверсу монтируется сменный опорный элемент соответствующего типоразмера, на который устанавливается валок-оправка. Затем осуществляется сближение валков и внедрение на расчетную глубину валка-оправки в эластичное покрытие формующего валка. В зону их контакта подается заготовка и включается привод вращения формующего валка, при этом заготовка изгибается относительно валка-оправки.

К недостаткам этой машины следует отнести следующее.

Во-первых, для производства широкой номенклатуры деталей требуется большое количество сменных валков-оправок (например, для изготовления трубных деталей из титановых сплавов в диапазоне диаметров 100-300 мм и толщиной стенки до 1,5 мм необходимо 80 оправок диаметром 40-120 мм). Во-вторых, необходимо определенное количество сменных опорных элементов. В-третьих, вследствие того, что установка относительно больших по диаметру валков-оправок, а также соответствующих их размерам сменных опорных элементов приводит к значительному конструктивному усложнению машины, на одной машине нецелесообразно изготавливать детали широкого при кривизне диапазона. В-четвертых, машина не предназначена для производства деталей переменной кривизны.

Целью изобретения является расширение технологических возможностей машины за счет универсализации оправки.

С этой целью в валковой листогибочной машине, содержащей формующий валок с эластичным покрытием, подвижную траверсу и гибочную оправку с рабочим и опорным элементами, последний из которых жестко закреплен на траверсе, оправка снабжена дополнительными подвижными опорными элементами, расположенными симметрично относительно имеющегося, с приводом их вертикального перемещения, а рабочий элемент оправки выполнен в виде катков, размещенных в гнездах, выполненных в опорных элементах.

В изобретении оправка универсальная, что позволяет, не производя смену оправки, осуществлять гибку деталей широкого диапазона по кривизне, а также изготовлять детали переменной кривизны по сопряженной схеме. Таким образом изобретение обеспечивает получение нового положительного эффекта, а именно, расширение технологических возможностей за счет универсализации оснастки и удовлетворяет критерию "существенные отличия".

Для пояснения сути изобретения на фиг.1 представлен вид спереди на формующий валок и гибочную оправку; на фиг.2 - разрез по А-А с фиг.1; на фиг.3 - расчетная схема для определения максимального расстояния между осями катков.

Валковая листогибочная машина содержит формующий валок 1 с эластичным покрытием, подвижную траверсу 2 с установленной на ней гибочной оправкой, состоящей из центральной опоры 3, неподвижно установленной на траверсе 2, симметрично расположенных относительно нее подвижных опор 4 и катков 5, причем подвижные опоры 4 снабжены приводом вертикального перемещения, состоящим из подвижных клиньев 6, перемещаемых ходовыми винтами 7, вращаемыми приводом вращения 8.

Для обеспечения заданной точности получения деталей максимальное расстояние между осями катков 5 должно быть таким, чтобы отклонение действительной формы детали от описанной около катков окружности было не больше величины δ, определяемой заданной точностью получения деталей.

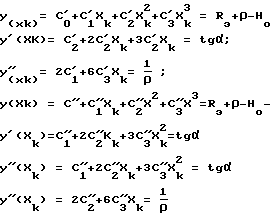

На фиг. 3 представлена расчетная схема для определения максимального расстояния между осями катков для оправки, состоящей из трех катков (фиг. 2). В точке касания детали со средним катком введена заделка и рассматривается участок детали от Х = 0 до Хр - координата выхода детали из контакта с эластичным покрытием формующего валка; ρ- радиус описанной окружности; Хк - координата точки касания детали с крайним катком; q - распределенная нагрузка, действующая на деталь со стороны эластичного покрытия формующего валка; δ- отклонение действительной формы детали от описанной окружности.

Для определения величины δфункцию прогибов детали в зоне ее контакта с эластичным покрытием формующего валка - на участках O-Xк и Xк-Xр можно задать, например, полиномами третьей степени, соответственно

Y = C o' + C1' X + C2' X2 + C3 'X3; (1)

Y = Co''+ C1'' X + C2'' X2 + C3'' X3, (2) коэффициенты которых определяются из условий, что значения функций их первых и вторых производных в точках Х = 0 и Х = Хк равны значениям соответствующих параметров описанной около катков окружности. В точке Х = Хк для получения детали заданной кривизны изгибающий момент от внешней нагрузки со стороны участка Хк-Xр должен быть равен моменту внутренних сил, потребному для изгиба заготовки на радиус описанной окружностиρ . В соответствии с формулами (2, 8) момент внутренних сил определяется выражением

M =  EnJуп+

EnJуп+  Kn·Jпл, (3) где Е = Е/(1 -μ)2 - приведенный модуль упругости материала детали,

Kn·Jпл, (3) где Е = Е/(1 -μ)2 - приведенный модуль упругости материала детали,

Е - модуль упругости материала детали;

μ- коэффициент Пуассона ( μ= 0,5 - для пластического изгиба);

К = (2/ ) 1+n К - приведенная константа аппроксимирующей кривой упрочнения;

) 1+n К - приведенная константа аппроксимирующей кривой упрочнения;

К,n - константы аппроксимирующей кривой упрочнения;

Iуп, Iпл - приведенные моменты инерции соответственно упруго и пластически деформированных зон сечения детали относительно нейтральной оси.

Величины Iуп и Iпл в зависимости от формы поперечного сечения определяются по известным зависимостям.

Момент изгиба от внешней нагрузки

Mизг=  q(X-Xk)dx, (4) где q = Еэ˙ε- распределенная нагрузка, действующая со стороны эластичного покрытия на деталь;

q(X-Xk)dx, (4) где q = Еэ˙ε- распределенная нагрузка, действующая со стороны эластичного покрытия на деталь;

ε =  - относительная деформация эластичного покрытия;

- относительная деформация эластичного покрытия;

yэ=  - ордината поверхности эластичного покрытия в недеформированном состоянии;

- ордината поверхности эластичного покрытия в недеформированном состоянии;

Y(x) - ордината детали;

Yг - ордината поверхности гильзы формующего валка;

Rг - радиус гильзы формующего валка.

Коэффициенты полиномов (1) и (2) находят из граничных условий:

при Х = 0 y″(o)= 2C =

=  ;

;

при Х = Хк -

- ;

;

(5)

при Х = Хр

; где r - заданный (остаточный) радиус кривизны детали;

; где r - заданный (остаточный) радиус кривизны детали;

α= arccos (Xк/ρ ).

Величина ρопределяется по известной формуле =

=  1-

1- Jуп/J+KnJ

Jуп/J+KnJ /(EJ)

/(EJ) (6) методом последовательных приближений.

(6) методом последовательных приближений.

Неизвестными при вычислении коэффициентов полиномов являются величины Но и Хр. Определение этих величин проводят методом последовательных приближений, используя в качестве критериев

равенство моментов, вычисленных по формулам (3) и (4);

глубину внедрения при Х = Хр равна нулю, т.е.:

Yэ = Y(Хр)

Определив значения коэффициентов полиномов, находят максимальную величину δ, задавая значения Х в интервале ОХк

δ= Y(x) - Y(ρ) (8) где y(ρ) = Rэ+ρ-Ho-  - ордината описанной окружности.

- ордината описанной окружности.

Если величина δбольше допустимой величины, уменьшается значение Хки расчет повторяется.

Машина работает следующим образом.

Перед гибкой заготовки 9 подвижные опоры 4 выставляются таким образом, чтобы описанная около катков окружность имела радиус ρ, рассчитанный по формуле (6). Заготовку укладывают так, чтобы ее торец при последующем контакте был на линии касания с крайним катком 5.

Производят сближение формующего валка 1 с оправкой до достижения расчетной глубины внедрения Но, методика определения которой описана выше. Включают привод вращения формующего валка, в результате чего происходит гибка детали.

При гибке деталей переменной кривизны действия аналогичны, но с той разницей, что радиус ρопределяют как функцию по длине заготовки в направлении гибки. В процессе гибки подвижные опоры перемещают так, чтобы изгибаемому участку детали с заданным радиусом кривизны r соответствовало рассчитанное значение ρ.

Таким образом, изобретение позволяет производить гибку по сопряженной схеме деталей как с постоянной, так и с переменной кривизной в широком диапазоне ее изменения без смены оправки, что расширяет технологические возможности машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТ ВАЛКОВ ЛИСТОГИБОЧНОЙ МАШИНЫ | 1991 |

|

RU2068748C1 |

| Двухвалковая листогибочная машина | 1980 |

|

SU830698A1 |

| Двухвалковая листогибочная машина | 1988 |

|

SU1549637A1 |

| Валковая листогибочная машина | 1980 |

|

SU938462A1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2031751C1 |

| Валковая листогибочная машина | 1978 |

|

SU721161A1 |

| Способ изготовления деталей двойной кривизны | 1987 |

|

SU1480922A1 |

| ДВУХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1991 |

|

RU2036739C1 |

| Листогибочная валковая машина | 1987 |

|

SU1523213A1 |

| Валковая листогибочная машина | 1979 |

|

SU880556A1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для гибки листового и профильного металла, и позволяет расширить технологические возможности валковой машины. Машина содержит приводной формующий валок 1 с эластичным покрытием и гибочную оправку, состоящую из катков 5, установленных в гнездах центральной опоры 3, и симметрично расположенных относительно нее подвижных опор 4, снабженных приводом вертикального перемещения. Центральная опора 3 смонтирована на подвижной траверсе 2. Изобретение позволяет производить гибку по сопряженной схеме деталей как постоянной, так и переменной кривизны, в широком диапазоне ее изменения без смены оправки. 3 ил.

ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА, содержащая формующий валок с эластичным покрытием, подвижную траверсу и гибочную оправку с рабочим и опорным элементами, последний из которых жестко закреплен на траверсе, отличающаяся тем, что оправка снабжена дополнительными подвижными опорными элементами, расположенными симметрично относительно имеющегося, с приводом их вертикального перемещения, а рабочий элемент оправки выполнен в виде катков, размещенных в гнездах, выполненных в опорных элементах.

| Валковая листогибочная машина | 1980 |

|

SU938462A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-15—Публикация

1993-07-29—Подача