Изобретение относится к области производства органоминеральных удобрений, обогащенных микроэлементами, в частности цинком, обеспечивающих повышенную стойкость растений к окружающей среде, повышение урожайности плодовых, цитрусовых деревьев, а также большинства сельскохозяйственных культур: бобовых, кукурузы, сахарной свеклы, овса, клевера и др.

Известен способ получения органоминерального удобрения по а.с. 2039030 С 05 F 11/00, включающий нитрационное окисление гидролизного лигнина азотной кислотой с последующей нейтрализацией кислых продуктов раствором NН3ОН и компостированием в смеси с торфом.

Недостатком известного способа является отсутствие в органоминеральном удобрении цинксодержащих микроэлементов.

Известен способ получения цинксодержащего микроудобрения из отработанных растворов производства искусственного волокна, включающий обработку раствором неорганическими кислотами, где в качестве неорганической кислоты используют фосфорную кислоту: а.с. 779372, С 05 D 9/02.

Однако в известных способах используют отходы, полученные раскислением стоков по содовому методу, что является недостатком, т.к. не охватывают всю номенклатуру отходов, производящихся на предприятиях искусственного волокна, например, по известковому методу.

Наиболее близким к предлагаемому изобретению, принятому за прототип, является "Способ получения органоминерального удобрения" по а.с. 1182018, С 05 F 5/00, С 05 D 9/02, включающий обработку гидролизного лигнина нейтрализующим агентом, в качестве которого используют отход производства искусственного волокна - цинксодержащий шлам в количестве 0,8... 8,0 мас.% от массы лигнина.

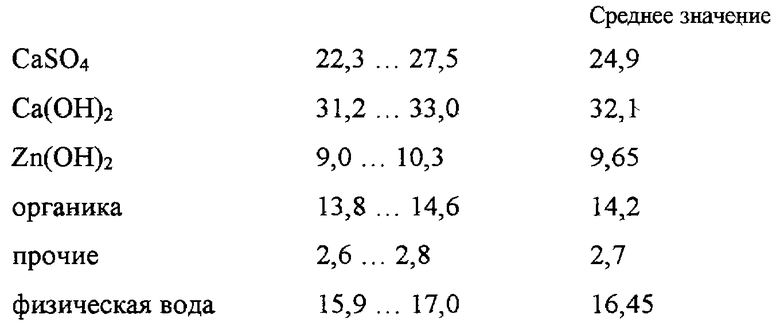

Недостатком прототипа является то, что в качестве нейтрализующего агента кислот лигнина используют единственно отходы производства искусственного волокна, полученные раскислением сточных вод по содовому методу (состав: 5 ZnO· 2CO2·3H2O - 62,0... 74,0%, органика - 8,0... 16,0%; прочие - остальное), что исключает возможность применения аналогичных отходов, полученных по известковому методу (состав: CaSO4 - 22,3... 27,5%; Ca(OH)2 - 31,2... 33,0%, Zn(OH)2 - 9,0... 10,3%; органика - 13,8... 14,6%; прочие - 2,6... 2,8%; вода - 15,9... 17,0%), хотя большинство предприятий искусственного волокна применяют именно известковый метод.

К недостаткам прототипа следует отнести то, что в нем предусмотрено лишь "тщательное перемешивание" компонентов до однородного их распределения без измельчения гидролизного лигнина, между тем в нем встречаются более 30% по массе фракции размерами 8... 12 мм, которые в почве "не работают". Кроме этого, в прототипе питательная ценность обусловлена наличием минеральных веществ в максимальном количестве 3,6% от массы удобрения, что свидетельствует о низкой агрохимической эффективности данного органоминерального удобрения.

Цель изобретения - расширение номенклатуры цинксодержащих отходов предприятий искусственного волокна, пригодных для производства органоминеральных удобрений, улучшение качества и питательных свойств органоминерального удобрения из гидролизного лигнина и цинксодержащих отходов предприятий искусственного волокна

Цель достигается тем, что в качестве нейтрализующего реагента используются шламы производства искусственного волокна, полученные по известковом методу, а реагирование компонентов осуществляется в аппарате дробяще-перетирающего типа, например, в шаровой мельнице с добавлением к обрабатываемой массе ортофосфорной кислоты, при этом соотношение компонентов принимается: 3,5... 4,25 массовых частей гидролизного лигнина на 1 массовую часть шлама в пересчете компонентов на абсолютно сухое вещество, а количество вводимой ортофосфорной кислоты 1,48 кг (в пересчете на кристаллическую) на 1 кг абсолютно сухого шлама, при этом перед употреблением ортофосфорная кислота растворяется в воде с получением раствора Н3РO4 с концентрацией 25... 45%.

Отходы производства искусственных волокон, полученные раскислением кислых вод по известковому методу, представляют собой увлажненный твердый шлам, хранящийся в отвалах, следующего состава (% по массе):

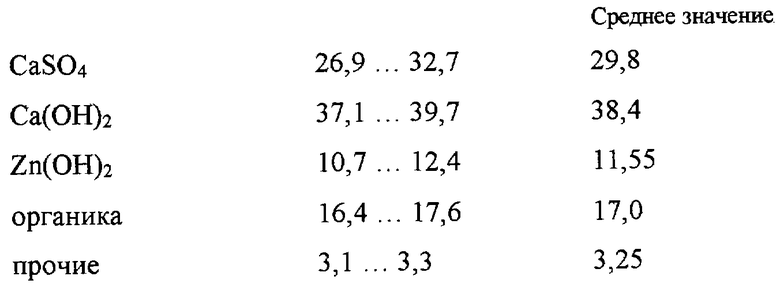

В результате полного обезвоживания (освобождения от физической воды) состав шлама следующий (% по массе):

Органическая составляющая шлама представлена в основном отходами вискозы, а в "прочие" входят соединения металлов Si, Al, Fe, Сu и др.

Гидролизный лигнин является многотоннажным отходом гидролизных предприятий. Его элементарный состав в абсолютно сухом состоянии (% по массе):

углерод 52,0... 57,0

водород 5,8... 6,5

кислород 33,5... 41,2

минеральные остальное

вещества

В реальных условиях производства гидролизный лигнин имеет среднюю влажность 60% и содержит от 0,5 до 3% свободную H2SO4 от массы сухого лигнина.

Являясь нерегулярным полимером, сложенным из трудногидролизуемых полисахаридов, включающих метильные, гидроксильные, карбоксильные и другие атомные группировки, он обладает высокой поглотительной способностью, что позволяет гидролизному лигнину удерживать значительное количество питательных веществ.

Техническая сущность заявленного способа показана на следующих примерах.

ПРИМЕР 1

Взят 1 кг абсолютно сухого шлама, содержащий: CaSO4 0,298 кг; Са(ОН)2 0,384 кг; Zn(OH)2 0,1155 кг; органика 0,17 кг; прочие 0,0325 кг.

Взято 3,5 кг абсолютно сухого гидролизного лигнина с максимальным содержанием кислоты 3%, т.е. 0,105 кг H2SO4.

Взята ортофосфорная кислота (кристаллическая) в количестве 1,48 кг (4,18 л) на 1 кг абсолютно сухого шлама.

Гидролизный лигнин и шлам помещают в шаровую мельницу и осуществляют обработку. Время обработки зависит от массы компонентов и типа аппарата, поэтому выбирается при проектировании технологического процесса и в заявке на изобретение не регламентируется.

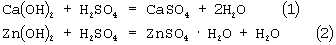

В процессе обработки протекают следующие реакции:

Кроме этого, в нейтрализации кислот гидролизного лигнина участвуют органическая субстанция, представленная в основном вискозой, и оксиды и гидроксиды металлов, входящих в "прочие"

Исходя из содержания шлама и реакций (1), (2), присутствующие в нем Са(ОН)2 0,384 кг и Zn(OH)2 0,1155 кг способны нейтрализоваться соответственно 0,508 кг и 0,114 кг H2SO4. Экспериментально установлено, что 0,17 кг органики и 0,0325 кг "прочих" способны нейтрализовать H2SO4 массой, измеряемой 60% от суммы органики и "прочих", т.е.:

H2SO4=(0,17+0,0325)· 0,6=0,121 кг.

Всего 1 кг абсолютно сухого шлама способен нейтрализовать - 0,743 кг H2SO4.

Согласно условиям примера 1 количество кислоты в лигнине 0,105 кг, следовательно, для нейтрализации этого количества H2SO4 потребуется абсолютно сухого шлама:

При этом в продуктах реакции будет содержаться 0,1 кг синтезированного CaSO4 и 0,029 кг ZnSO4·H2O. Остальное 0,012 кг - "прочие".

Оставшееся количество шлама после нейтрализации кислоты лигнина составит:

Ш

В оставшемся шламе содержание компонентов следующее: CaSO4 0,256 кг; Са(ОН)2 0,33 кг; Zn(OH)2 0,1 кг; органика и "прочие" 0,173 кг.

Обработка массы с нейтрализацией кислот осуществляется приблизительно 15 минут (экспериментальные данные). После этого в шаровую мельницу подают раствор ортофосфорной кислоты и продолжают обработку в мельнице.

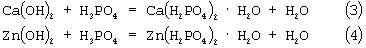

Реакции взаимодействия протекают по следующим стехиометрическим схемам:

Расход Н3РO4 при взаимодействии органики и "прочих" с Н3РO4 установлен экспериментально и равен примерно 130% от массы этих продуктов.

Количество Н3РO4 (кристаллической) для взаимодействия с Са(ОН)2 0,33 кг и Zn(OH)2 0,1 кг соответственно равно 0,874 и 0,198 кг. Для взаимодействия с органикой и "прочими" равно 0,225 кг. Всего на взаимодействие с 0,859 кг абсолютно сухого шлама требуется 1,297 кг Н3РO4 (кристаллической) или 3,66 л раствора Н3РO4 с концентрацией 30%, при этом образуется 1,124 кг Са(Н2РO4)2·Н2O, 0,28 кг Zn(H2PO4)2·H2O. Количество прочих синтезированных соединений 0,398 кг.

Поскольку по условиям примера 1 введено 1,48 кг кристаллической Н3РO4, а задействовано 1,297 кг, то 0,183 кг остаются в свободном несвязанном состоянии.

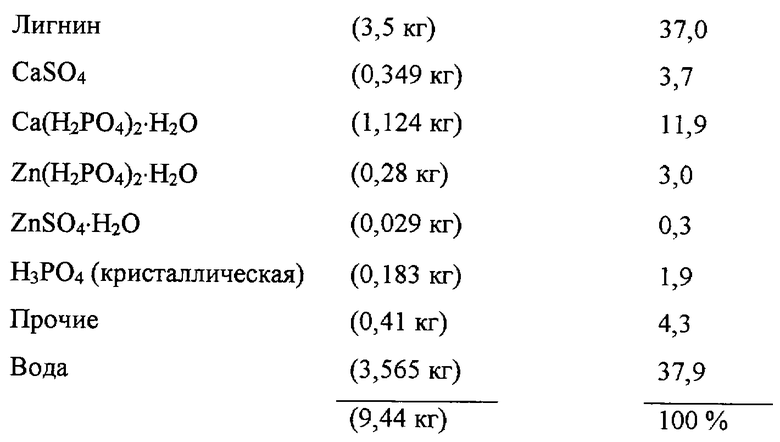

Таким образом, в результате нейтрализации кислот лигнина и последующего фосфотирования массы, обрабатываемой в шаровой мельнице, получается продукт следующего состава (% по массе):

В реальных условиях гидролизный лигнин имеет влажность - 60%, а шлам раскисления стоков производства искусственных волокон - 16,45%. Пересчет состава с учетом влажностей компонентов приводит к следующим результатам. Фактически в процессе участвуют не 3,5 кг лигнина, а 8,75 кг содержащих 5,25 кг воды и не 1 кг шлама, а 1,2 кг содержащего 0,2 кг воды. Таким образом, общая масса продуктов реагирования составит 14,89 кг и сложится из лигнина - 8,75 кг, шлама - 1,2 кг и 4,94 кг раствора ортофосфорной кислоты с концентрацией 30% (4,18 кг л× 1,181 кг/л).

В этом случае состав массы, обработанной по предлагаемому способу, будет следующий (% по массе):

Обезвоживание полученной массы даст органоминеральное удобрение, содержащее цинк, следующего состава (% по массе):

Лигнин 59,6

CaSO4 5,9

Са(Н2РO4)2·Н2O 19,1

Zn(H2PO4)2·H2O 4,8

ZnSO4·H2O 0,5

Н3РO4 3,1

Прочие 7,0

в котором водорастворимых минеральных питательных веществ (Са(Н2РO4)2·Н2O, Zn(H2PO4)2·H2O, ZnSO4·H2O, Н3РO4) содержится более 27% общей массы удобрения при 59,6% органической субстанции, представляющей тонко измельченный лигнин. Количество водорастворимых цинкосодержащих веществ более 5%.

Присутствие в органоминеральном удобрении ортофосфорной кислоты до 4% не ухудшает агротехнических свойств удобрения, наоборот, стабилизирует его, способствует подвижности ионов Zn.

ПРИМЕР 2

Взят 1 кг абсолютно сухого шлама с содержанием аналогично примеру 1.

Взято 3,5 кг абсолютно сухого гидролизного лигнина с минимальным содержанием кислоты - 0,5%, т.е. 0,0175 кг H2SO4.

Взята ортофосфорная кислота 1,48 кг (кристаллическая) или 4,18 л раствора с К - 30%.

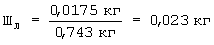

Выполняя расчет аналогично примеру 1, установили, что количество шлама, участвующего в нейтрализации кислоты, равно:

При этом в продуктах реакции будет содержаться 0,016 кг CaSO4, 0,005 кг ZnSO4·H2O, остальное - 0,002 кг "прочие".

Количество шлама, участвующего в реакции с Н3РO4, равно:

Ш

Количество кристаллической Н3РO4, необходимой для взаимодействия с 0,977 кг шлама, рассчитанное аналогично примеру 1, равно 1,475 кг или 4,16 л раствора Н3РO4 с концентрацией 30%, при этом образуется 1,277 кг Ca(H2PO4)2·H2O, 0,316 кг Zn(H2PO4)2·H2O. Количество прочих соединений - 0,257 кг.

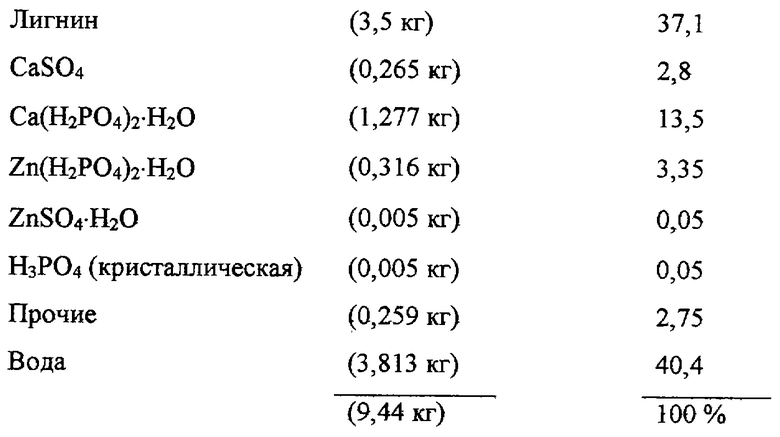

Таким образом, в результате нейтрализации кислоты лигнина и последующего фосфотирования массы, обрабатываемой в шаровой мельнице, получается продукт следующего состава (% по массе):

Применение гидролизного лигнина с влажностью 60% и шлама с влажностью 16,45% увеличивает влажность обрабатываемой композиции до 62%. В результате обезвоживания получается органоминеральное удобрение, содержащее цинк, следующего состава (% по массе):

Лигнин 62,2

CaSO4 4,7

Са(Н2РO4)2·Н2O 22,6

Zn(H2PO4)2·H2O 5,6

ZnSO4·H2O 0,08

Н3РO4 0,08

Прочие 4,74

в котором водорастворимые минеральные питательные вещества содержатся в количестве, большем 28% от общей массы удобрения при 62,2% органической субстанции, представляющей собой тонкомолотый лигнин. Количество водорастворимых цинкосодержащих веществ - более 5%.

ПРИМЕР 3

Взят 1 кг абсолютно сухого шлама с содержанием аналогично примеру 1.

Взято 4,25 кг абсолютно сухого гидролизного лигнина с минимальным содержанием кислоты - 3%, т.е. 0,1275 кг.

Взята ортофосфорная кислота 1,48 кг (кристаллическая) или 4,18 л раствора с К - 30%.

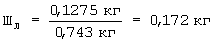

Выполняя расчет аналогично примеру 1, установили, что количество шлама, участвующего в нейтрализации кислоты, равно:

При этом в продуктах будет содержаться: 0,122 кг CaSO4, 0,035 кг ZnSO4·H2O, остальное - 0,015 кг "прочие".

Количество шлама, участвующего в реакции с Н3РO4 равно:

Ш

Количество кристаллической Н3РO4, необходимой для взаимодействия с 0,828 кг шлама, рассчитанное аналогично примеру 1, равно 1,25 кг или 3,53 л раствора с концентрацией 30%, при этом образуется 1,083 кг Са(Н2РO4)2·Н2O, 0,269 кг Zn(H2PO4)2·H2O. Прочих - 0,218 кг.

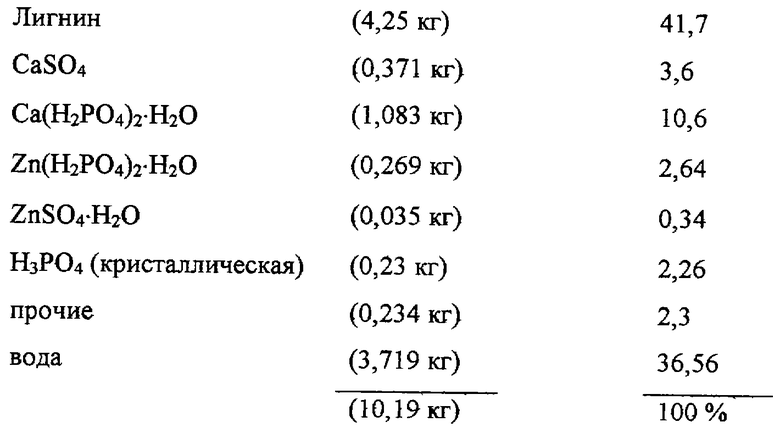

Таким образом, в результате нейтрализации кислоты лигнина и последующего фосфотирования массы, обрабатываемой в шаровой мельнице, получается продукт следующего состава (% по массе):

Применение гидролизного лигнина с влажностью 60% и шлама с влажностью 16,45% увеличивает влажность обрабатываемой композиции до 61,4%. В результате обезвоживания получается органоминеральное удобрение, содержащее цинк, следующего состава (% по массе):

Лигнин 65,7

CaSO4 5,67

Са(Н2РO4)2·Н2O 16,7

Zn(H2PO4)2·H2O 4,15

ZnSO4·H2O 0,54

Н3РO4 3,56

прочие 3,68

в котором водорастворимые минеральные питательные вещества содержатся в количестве, примерно равном 25% от массы удобрения при 65,7% органической субстанции, представляющей собой тонкомолотый лигнин. Количество водорастворимых цинкосодержащих веществ около 5%.

Обоснование заявленных пределов

Соотношение шлам-лигнин (абсолютно сухие) принято: на 1 кг шлама 3,5... 4,25 кг лигнина. Уменьшение доли лигнина за нижний предел ведет к снижению содержания органической субстанции менее 60% общей массы, что значительно ухудшает удерживающую способность (по минеральным питательным веществам) органоминерального удобрения. Увеличение доли лигнина за верхний предел ухудшает размалывающий эффект его измельчения, т.к. уменьшается доля шлама, играющего роль абразивного компонента; кроме этого, увеличение содержания доли органической субстанции в удобрениях сверх 65% существенно снижает количество минеральных питательных веществ.

Количество ортофосфорной кислоты принято за 1,48 кг из расчета полного взаимодействия с компонентами 1 кг абсолютно сухого шлама и учета необходимости сохранения в органоминеральном удобрении некоторого количества свободной Н3РО4, не превышающей 4% в общей массе.

Пределы концентраций раствора Н3РO4 от 25 до 45% обусловлены тем, что уменьшение ниже 25% ведет к резкому снижению скорости взаимодействия реагентов, наоборот, увеличение концентрации выше 45% способствует бурному пенному течению реакции с разбрызгиванием массы и сильным перегревом аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДВОЙНОГО СУПЕРФОСФАТА, СОДЕРЖАЩЕГО ЦИНК | 2002 |

|

RU2215716C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА НА АЗОТНО-ФОСФОРНОЕ УДОБРЕНИЕ | 2018 |

|

RU2680269C1 |

| Способ получения органоминерального удобрения | 1982 |

|

SU1101439A1 |

| Способ получения органоминерального удобрения | 1983 |

|

SU1193149A1 |

| ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ НА ОСНОВЕ ГИДРОЛИЗНОГО ЛИГНИНА | 2001 |

|

RU2209196C1 |

| ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2626947C1 |

| КОМПЛЕКСНОЕ МИНЕРАЛЬНОЕ УДОБРЕНИЕ ДЛЯ ЛЬНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2532931C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА НА ФОСФОРНОЕ УДОБРЕНИЕ | 2018 |

|

RU2680589C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1972 |

|

SU426983A1 |

| ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ | 1992 |

|

RU2054404C1 |

Изобретение относится к области производства органоминеральных удобрений, обогащенных микроэлементами, в частности цинком, обеспечивающих повышенную стойкость растений к окружающей среде, повышение урожайности плодовых, цитрусовых деревьев, а также большинства сельскохозяйственных культур. Способ включает обработку гидролизного лигнина нейтрализующим реагентом, в качестве которого используют отход производства искусственного волокна. В качестве нейтрализующего реагента используют шлам производства искусственного волокна, полученный по известковому методу, а обработку гидролизного лигнина осуществляют в шаровой мельнице с добавлением к обрабатываемой массе ортофосфорной кислоты при соотношении компонентов 3,5...4,25 массовых частей гидролизного лигнина на 1 массовую часть шлама в пересчете на абсолютно сухое вещество. Количество ортофосфорной кислоты (в пересчете на кристаллическую) составляет 1,48 кг на 1 кг абсолютно сухого шлама, при этом ортофосфорную кислоту предварительно растворяют в воде с получением раствора Н3PO4 с концентрацией 25...45%. Изобретение обеспечивает улучшение качества и питательных свойств органоминерального удобрения.

Способ получения органоминерального удобрения, содержащего цинк, включающий обработку гидролизного лигнина нейтрализующим реагентом, в качестве которого используют отход производства искусственного волокна, отличающийся тем, что в качестве нейтрализующего агента используют шлам производства искусственного волокна, полученный по известковому методу, а обработку гидролизного лигнина осуществляют в шаровой мельнице с добавлением к обрабатываемой массе ортофосфорной кислоты при соотношении компонентов 3,5...4,25 мас.ч. гидролизного лигнина на 1 мас.ч. шлама в пересчете на абсолютно сухое вещество, причем количество ортофосфорной кислоты (в пересчете на кристаллическую) составляет 1,48 кг на 1 кг абсолютно сухого шлама, при этом ортофосфорную кислоту предварительно растворяют в воде с получением раствора Н3РO4 с концентрацией 25...45%.

| SU 1182018 А, 30.09.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 1992 |

|

RU2039030C1 |

| Способ получения органического удобрения | 1979 |

|

SU882977A1 |

Авторы

Даты

2004-12-27—Публикация

2002-05-06—Подача