Предпосылки изобретения

Настоящее изобретение относится к способу получения пиридиновых оснований путем взаимодействия в газовой фазе алифатического альдегида, алифатического кетона или их смеси с аммиаком в присутствии катализатора.

Способ получения пиридиновых оснований путем взаимодействия в газовой фазе алифатического альдегида, алифатического кетона или их смеси с аммиаком в присутствии катализатора известен. Описаны различные способы, например способ, в котором в качестве катализатора применяют аморфную двуокись кремния-окись алюминия; способ, в котором применяют цеолиты, такие как алюмосиликаты и подобные, а также другие способы. Среди катализаторов цеолит является подходящим в качестве катализатора для получения пиридиновых оснований, при этом реакцию в газовой фазе проводят в условиях высокой температуры благодаря его превосходной теплостойкости.

Среди цеолитов, применяемых в качестве катализатора для получения пиридиновых оснований, помимо алюмосиликата, например, известны гетеросиликаты, такие как ферросиликат, боросиликат и галлосиликат. Эти цеолиты применяют только в качестве катализатора. Альтернативно, они могут содержать ион и/или соединение различных элементов, таких как медь, цинк, кадмий, висмут, хром, молибден, вольфрам, кобальт, никель, рутений, родий, палладий, иридий и т.п., для получения применяемого катализатора.

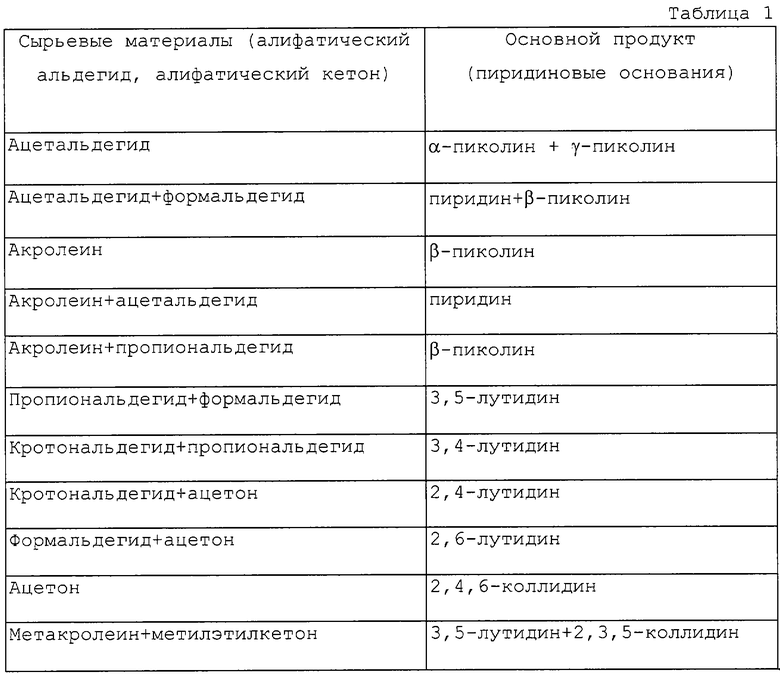

Известно, что при получении пиридиновых оснований основные продукты, т.е. пиридиновые основания, обусловлены сочетанием сырьевых материалов, алифатического альдегида и алифатического кетона. Их типичные примеры представлены в Таблице 1.

Как указано выше, различные пиридиновые основания могут быть получены взаимодействием в газовой фазе алифатического альдегида, алифатического кетона или их смеси с аммиаком в присутствии цеолита в качестве катализатора. Однако выход пиридиновых оснований, получаемых известными способами, все еще низок.

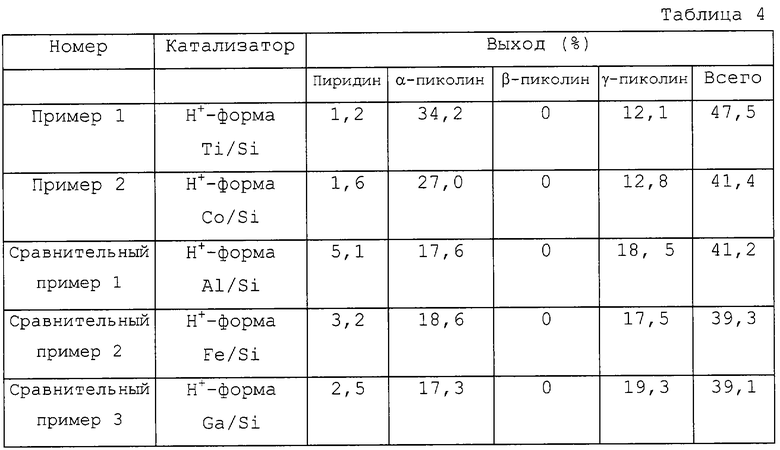

Например, в сравнительных примерах, описываемых ниже, которые проводились авторами данного изобретения и в которых ацетальдегид подвергают реакции с аммиаком для получения α -пиколина и γ -пиколина в соответствии с вышеописанными известными способами, а именно с применением алюмосиликата, ферросиликата или т.п. в качестве катализатора, выход α -пиколина и γ -пиколина составляет соответственно 17,6 и 18,5% при использовании алюмосиликата, 18,6 и 17,5% при использовании ферросиликата и 17,3 и 19,3% при использовании галлосиликата.

Таким образом, выход желаемых пиридиновых оснований в известных способах еще неудовлетворителен, поэтому желательно дальнейшее его улучшение.

Авторы данного изобретения проводили интенсивные исследования в поисках способа, который может обеспечить более высокий выход пиридиновых оснований. В результате авторы данного изобретения обнаружили, что при получении пиридиновых оснований в результате реакции в газовой фазе алифатического альдегида, алифатического кетона или их смеси с аммиаком в присутствии цеолита, содержащего титан и/или кобальт и кремний в качестве элементов, составляющих цеолит, в котором атомное отношение кремния к титану и/или кобальту составляет от приблизительно 5 до приблизительно 1000, выход пиридиновых оснований может быть более высоким по сравнению с известным способом, в котором цеолит, такой как алюмосиликат, ферросиликат и т.п., применяют в качестве катализатора. Таким образом, данное изобретение было завершено.

Краткое описание изобретения

Настоящее изобретение относится к способу получения пиридиновых оснований, включающему взаимодействие в газовой фазе алифатического альдегида, алифатического кетона или их смеси с аммиаком в присутствии цеолита, содержащего титан и/или кобальт и кремний в качестве элементов, составляющих цеолит, в котором атомное отношение кремния к титану и/или кобальту составляет от приблизительно 5 до приблизительно 1000.

Описание предпочтительных вариантов осуществления изобретения

Получение пиридиновых оснований в соответствии с настоящим изобретением проводят, применяя алифатический альдегид, алифатический кетон или их смесь, соответствующую требуемым пиридиновым основаниям, и подвергая их взаимодействию в газовой фазе с аммиаком в присутствии конкретного цеолита, описанного выше.

Алифатический альдегид предпочтительно представляет собой алифатический альдегид, имеющий 1-5 атомов углерода. Примеры таких альдегидов включают насыщенные алифатические альдегиды, такие как формальдегид, ацетальдегид, пропиональдегид, бутилальдегид и т.п., и ненасыщенные алифатические альдегиды, такие как акролеин, метакролеин, кротональдегид и т.п. Алифатический кетон предпочтительно представляет собой алифатический кетон, имеющий 3-5 атомов углерода. Примеры таких кетонов включают ацетон, метилэтилкетон, диэтилкетон и т.п. Димеры, тримеры, другие олигомеры и полимеры, приводящие к получению алифатического альдегида или алифатического кетона, также могут быть использованы в качестве сырьевого материала.

Связь между сырьевым материалом, а именно сочетаниями алифатических альдегидов и алифатических кетонов, и основным продуктом, а именно пиридиновыми основаниями, проиллюстрирована в вышеприведенной Таблице 1.

Как указано выше, цеолит, содержащий титан и/или кобальт и кремний в качестве элементов, составляющих цеолит, в котором атомное отношение кремния к титану и/или кобальту составляет от приблизительно 5 до приблизительно 1000, и индекс проницаемости составляет от приблизительно 0,8 до приблизительно 12, применяют в качестве катализатора в реакции в соответствии с данным изобретением. В дальнейшем вышеописанный цеолит, применяемый в качестве катализатора в данном изобретении, будет называться как титан- и/или кобальтсиликатный цеолит. Примеры титан- и/или кобальтсиликатного цеолита включают титаносиликаты, содержащие титан и кремний в качестве составляющих цеолит элементов; кобальтсиликаты, содержащие кобальт и кремний в качестве составляющих цеолит элементов, и цеолиты, содержащие титан, кобальт и кремний в качестве составляющих цеолит элементов. Один или несколько из них могут быть использованы в качестве катализатора в реакции в соответствии с данным изобретением. Атомное отношение кремния к титану и/или кобальту в титан- и/или кобальтсиликатном цеолите, применяемом в данном изобретении, предпочтительно составляет от приблизительно 10 до приблизительно 500.

Катализатор, применяемый в данном изобретении, может быть получен известным способом. Различные титан- и/или кобальтсиликатные цеолиты, отличающиеся друг от друга атомным отношением кремния к титану и/или кобальту, кристаллической структурой или т.п., могут быть легко получены. Например, они могут быть получены способом, описанным в выложенной заявке на Японский патент (JP-A) №№63-54358, 60-12135, 56-96720 и 55-7598, Journal of Catalysis, 130, 440 (1991), Applied Catalysis A: General, 126, 51 (1995), Zeolite, 17(4), 354 (1996) и т.п.

Кристаллическая структура катализатора, применяемого в данном изобретении, особенно не ограничена, хотя предпочтительными являются катализаторы, имеющие кристаллическую структуру типа пентасила. Среди прочих более предпочтительными являются катализаторы, имеющие кристаллическую структуру типа MFI или MEL.

В соответствии с данным изобретением титан-и/или кобальтсиликатный цеолит может быть использован как таковой, хотя предпочтительным является титан- и/или кобальтсиликатный цеолит, дополнительно содержащий ион и/или соединение одного или нескольких элементов, выбранных из элементов I-XVII групп, поскольку при его использовании выход пиридиновых оснований увеличивается.

Элементы I-XVII групп представляют собой элементы, перечисленные в 18 группах периодической таблицы элементов. Конкретные примеры элементов включают Li, К, Rb и Cs в качестве элементов I группы; Мg, Са, Sr и Ва в качестве элементов II группы; Sc, Y и элементы-лантаноиды La, Се, Pr, Nd, Er и Yb в качестве элементов III группы; Ti, Zr и Hf в качестве элементов IV группы; V, Nb и Та в качестве элементов V группы; Сr, Мо и W в качестве элементов VI группы; Мn, Тc и Re в качестве элементов VII группы; Fe, Ru и Os в качестве элементов VIII группы; Со, Rh и Ir в качестве элементов IX группы; Ni, Pd и Pt в качестве элементов Х группы; Сu и Аg в качестве элементов XI группы; Zn и Cd в качестве элементов XII группы; Al, Ga, In и Тl в качестве элементов XIII группы; Ge, Sn и Pb в качестве элементов XIV группы; Sb и Bi в качестве элементов XV группы; Ро в качестве элемента XVI группы; и F, Cl в качестве элементов XVIII группы. Среди прочих предпочтительными являются Tl и Pb.

Примерами иона и/или соединения элементов групп I-XVII могут служить их ионы, их оксиды, галогениды, сульфаты, фосфаты, нитраты, гидроокиси, сульфиды, силикаты, титанаты, бораты, карбонаты и т.п. Один или несколько из них могут содержаться в титан- и/или кобальтсиликатном цеолите. Примеры способа введения в состав титан- и/или кобальтсиликатного цеолита такого иона и/или соединения включают ионообменный способ, способ перемешивания, пропитывания, окунания, осаждения, сушки выпариванием и т.п., хотя способ не ограничивается данными примерами. Их конкретные примеры приведены ниже.

1) Пример ионообменного способа

Водорастворимую соль вышеописанного элемента, такую как хлорид, нитрат, ацетат и т.п., растворяют в воде при концентрации, составляющей от 0,01 до 2 г ион/литр.

Затем титан- и/или кобальтсиликатный цеолит в форме щелочного иона, в форме иона аммония (NH4+) или в форме протона (Н+), предпочтительно в NH

Затем конечный полученный отфильтрованный остаток промывают водой. Полученный таким образом титан- и/или кобальтсиликатный цеолит, содержащий ион вышеописанного элемента, сушат и, при необходимости, прокаливают.

2) Пример способа перемешивания

Соединение вышеописанного элемента перемешивают с титан- и/или кобальтсиликатным цеолитом в Н+ или NH

3) Пример способа окунания

Водорастворимую соль вышеописанного элемента растворяют в воде.

Затем в этот раствор окунают титан- и/или кобальтсиликатный цеолит в NH

4) Пример способа осаждения

Титан- и/или кобальтсиликатный цеолит в NH

К этой смеси добавляют водный раствор аммиака, чтобы осадить гидроокись вышеописанного элемента на поверхности титан- и/или кобальтсиликатного цеолита в NH

После этого отфильтрованный остаток промывают водой, сушат и, при необходимости, прокаливают.

5) Пример способа сушки выпариванием

Соединение вышеописанного элемента и титан- и/или кобальтсиликатный цеолит в NH

После этого проводят сушку выпариванием, а затем, при необходимости, прокаливание.

В любом из вышеописанных способов прокаливание обычно проводят при температуре от 350 до 800° С в течение нескольких часов в атмосфере воздуха, азота и/или двуокиси углерода. Однако, поскольку катализатор нагревают в реакторе во время газофазной контактной реакции, то прокаливание катализатора необязательно.

Предпочтительный интервал содержания иона и/или соединения одного или нескольких элементов, выбранных из элементов групп I-XVII, изменяется в зависимости от типа титан- и/или кобальтсиликатного цеолита либо вида или формы содержащегося в нем элемента. Обычно предпочтительный интервал составляет от 0,0005 до 10 мгЧ экв., более предпочтительно от 0,01 до 5, на 1 г цеолита, содержащего титан и/или кобальт и кремний в качестве элементов, составляющих цеолит.

Титан- и/или кобальтсиликатный цеолит, применяемый в данном изобретении, может быть формован в требуемую форму, такую как сплошной цилиндр, полый цилиндр и т.п., на машине для таблетирования или экструдере как таковой либо после добавления в него связующего, такого как двуокись кремния, диатомовая земля, каолин, бентонит, окись алюминия, двуокись кремния-окись алюминия и т.п., и воды, поливинилового спирта и винилацетата. Формованное изделие используют в качестве катализатора с неподвижным слоем.

Альтернативно титан- и/или кобальтсиликатныи цеолит смешивают со связующим, таким как двуокись кремния, диатомовая земля, каолин, бентонит, окись алюминия, двуокись кремния-окись алюминия и т.п., и водой для получения суспензии, затем эту суспензию сушат распылением, получая сферические микрошарики, которые используют в качестве катализатора с псевдоожиженным слоем. Для получения титан-и/или кобальтсиликатного цеолита, содержащего ион и/или соединение одного или нескольких элементов, выбранных из групп элементов I-XVII, в титан- и/или кобальтсиликатныи цеолит, формованный в желаемую форму, как описано выше, может быть введен ион и/или соединение вышеописанным ионообменным способом, методом пропитки, окунания и т.п. В любом из вышеупомянутых способов полученный катализатор может быть подвергнут прокаливанию при температуре от 350 до 800° С в течение нескольких часов в атмосфере воздуха, азота, двуокиси углерода и т.п. для придания прочности формованному изделию и для удаления летучих компонентов, содержащихся в связующем и т.п., хотя поскольку катализатор нагревают в реакторе во время газофазной контактной реакции, прокаливание катализатора необязательно.

Получение пиридиновых оснований в соответствии с данным изобретением можно проводить в реакторе с неподвижным слоем, реакторе с псевдоожиженным слоем или реакторе с подвижным слоем.

Пример способов по данному изобретению с применением реактора с неподвижным слоем представлен ниже.

Катализатор в соответствии с данным изобретением помещают в реакционный сосуд. Смешанный газ алифатического альдегида и/или алифатического кетона и аммиака вводят в этот реакционный сосуд и подвергают газофазной реакции. Смешанный газ алифатического альдегида и/или алифатического кетона и аммиака также может быть подан вместе с водой, инертным газом, таким как азот, и/или метанолом.

Сочетание алифатического альдегида и/или алифатического кетона и их подходящее соотношение с аммиаком изменяется в зависимости от требуемых пиридиновых оснований. Например, для получения пиридина и β -пиколина в качестве основных продуктов ацетальдегид и формальдегид применяют в виде сочетания алифатического альдегида и/или алифатического кетона, при этом молярное отношение ацетальдегид:формальдегид:аммиак предпочтительно составляет 1:0,3-3:0,5-5. В этом случае, когда, кроме того, используется метанол, его количество предпочтительно составляет 0,5 мол. и менее на 1 моль ацетальдегида. Формальдегид может быть использован в виде формалина. Для получения α -пиколина и γ -пиколина в качестве основных продуктов ацетальдегид используют в виде сочетания алифатического альдегида и/или алифатического кетона, при этом молярное отношение ацетальдегид:аммиак предпочтительно составляет 1:0,8-3. Когда ацетальдегид и аммиак подвергают реакции в соответствии со способом по данному изобретению, то селективность α -пиколина улучшается.

Смешанный газ алифатического альдегида, алифатического кетона и аммиака и, при желании, воду, инертный газ, такой как азот и/или метанол, пропускают через катализатор при объемной скорости от 100 до 10000 час-1, предпочтительно от 300 до 3000 час-1. Реакционная температура составляет от 300 до 700° С, предпочтительно от 350 до 600° С. Давление реакции может быть от давления ниже атмосферного до нескольких атмосфер, хотя обычно предпочтительным является реакционное давление от атмосферного до 2 атмосфер.

После проведения реакции, как описано выше, пиридиновые основания, содержащиеся в реакционном газе, выходящем из реакционного сосуда, могут быть конденсированы. Альтернативно, его растворяют в подходящем растворителе путем контактирования растворителя с реакционным газом, содержащим пиридиновые основания. Полученный конденсат или раствор может быть подвергнут дистилляции для извлечения пиридинов.

Если катализатор дезактивируется во время длительной реакции, он может быть регенерирован в соответствии с обычным способом регенерации катализатора. Для этого через слой катализатора пропускают воздух при высокой температуре, не превышающей температуру теплостойкости катализатора, предпочтительно при температурах от 350 до 800° С, для сжигания углерода, осажденного на катализаторе. При необходимости, воздух может быть разбавлен водяным паром, азотом, двуокисью углерода и т.п.

Примеры

Следующие примеры дополнительно иллюстрируют данное изобретение более конкретно, но не ограничивают его объем.

Пример 1 получения катализатора

Титаносиликат синтезируют следующим образом в соответствии со способом, описанным в Journal of Catalysis, 130, 440 (1991).

В реакционный сосуд из пирекса, снабженный мешалкой и капельной воронкой, загружают смесь 566 г (20 мас.%) метанольного раствора тетра-н-бутиламмония гидроксида (н-тетрабутиламмоний гидроксид: 0,436 мол.) и 455 г (2,18 мол.) тетраэтилортосиликата. Затем при перемешивании по каплям из капельной воронки добавляют 2300 г (0,5 мас.%) раствора тетрабутилтитаната в изопропиловом спирте (тетрабутилтитанат: 0,033 мол.), а затем перемешивание продолжают в течение приблизительно 30 минут. К полученной смеси при перемешивании добавляют 790 г дистиллированной воды, и реакцию продолжают в течение двух часов с удалением спирта при 75-80° С. Полученную реакционную смесь охлаждают, переносят в автоклав и выдерживают при 170° С в течение двух дней при перемешивании. Затем автоклав охлаждают и его содержимое фильтруют для получения кристалла. Полученный кристалл промывают ионообменной водой, сушат в течение 8 часов при 100° С, а затем прокаливают при 550° С в течение 16 часов в потоке воздуха. Полученное прокаленное вещество анализируют и результаты показывают, что это вещество представляет собой титаносиликат, имеющий кристаллическую структуру типа MEL, в котором Si/Ti (атомное отношение) составляет 50.

Полученный титаносиликат добавляют к 1 л 5%-ного водного раствора хлористого аммония, затем перемешивают при температуре 50-60° С в течение 1 часа с последующей фильтрацией для проведения ионного обмена. Остаток, полученный фильтрацией, трижды подвергают ионообмену в соответствии с вышеописанным способом. Конечный полученный остаток промывают водой до тех пор, пока концентрация иона Сl- в промывной жидкости не достигнет 1 части на млн. или ниже, а затем сушат в течение 16 часов при 110° С, получая титаносиликат в NH

Пример 2 получения катализатора

Кобальтсиликат синтезируют следующим образом в соответствии со способом, описанным в JP-A-63-54358.

100 г тетраэтилортосиликата (0,48 мол.) и 217,5 г (10 мас.%) водного раствора тетра-н-пропиламмония гидроксида (тетра-н-пропиламмоний гидроксид: 0,96 мол.) смешивают в автоклаве. К полученной смеси при перемешивании добавляют смешанный раствор 5,7 г ацетилацетоната кобальта (III) (0,016 мол.) и этиленгликоля, а затем перемешивание продолжают в течение приблизительно 30 минут. После этого полученную смесь нагревают до 105° С и перемешивают в течение 120 часов при той же температуре для осуществления гидротермального синтеза. Автоклав охлаждают и его содержимое фильтруют для получения кристалла. Кристалл промывают ионообменной водой до тех пор, пока рН промывной жидкости не достигнет 7,3. Полученный продукт сушат в течение 16 часов при температуре 120° С, а затем прокаливают при 550° С в течение 4 часов в потоке воздуха. Прокаленное вещество анализируют и результаты показывают, что это вещество представляет собой кобальтсиликат, имеющий кристаллическую структуру типа MFI, в котором Si/Co (атомное отношение) составляет 25.

Полученный кобальтсиликат подвергают ионному обмену, промыванию водой, сушке и прокаливанию в соответствии со способом, описанным в Примере 1 получения катализатора, для получения кобальтсиликата в NH

Пример 3 получения катализатора

Алюмосиликат синтезируют следующим образом в соответствии со способом, описанным в JP-A-2-209867.

433,4 г дистиллированной воды, 4,6 г сульфата алюминия, 55,8 г тетра-н-пропиламмония бромида и 40 г серной кислоты смешивают, получая раствор А. 320 г дистиллированной воды и 453 г силиката натрия №3 смешивают, получая раствор В. 754 г дистиллированной воды и 189 г хлористого натрия смешивают, получая раствор С. Раствор С помещают в автоклав из нержавеющей стали и к нему по каплям при энергичном перемешивании добавляют оба раствора А и В. Смесь контролируют таким образом, чтобы рН находился в интервале от 9,5 до 11. Автоклав герметично закрывают и температуру повышают до 160° С, затем перемешивание продолжают для осуществления гидротермального синтеза в течение 20 часов. В это время манометрическое давление составляет от 0,5 до 0,6 МПа (от 5 до 6 кг/см2). Завершив реакцию, смесь охлаждают до комнатной температуры и содержимое автоклава фильтруют, получая кристалл, образовавшийся в результате реакции. Кристалл добавляют к дистиллированной воде, перемешивают и промывают, а затем фильтруют. Вышеупомянутое промывание и фильтрацию повторяют до тех пор, пока концентрация иона Сl- в фильтрате не достигнет 1 части на млн или ниже. После этого кристалл сушат в течение 16 часов при 110° С, затем прокаливают при температуре 530° С в течение 4 часов в потоке воздуха. Прокаленное вещество анализируют и результаты показывают, что это вещество представляет собой Na+-алюмосиликат, имеющий кристаллическую структуру типа MFI, в котором Si/Al (атомное отношение) составляет 100.

Полученный Nа+-алюмосиликат подвергают ионному обмену, промыванию водой, сушке и прокаливанию в соответствии со способом, описанным в Примере 1 получения катализатора, получая NH

Пример 4 получения катализатора

Ферросиликат синтезируют следующим образом в соответствии со способом, описанным в JP-A-2-209867.

Водный раствор, состоящий из 19 г 9-гидрата нитрата железа (III), 34 г хлористого тетра-н-пропиламмония и дистиллированной воды, обозначают как раствор А. Суспензию, состоящую из 70 г мелкодисперсной двуокиси кремния и дистиллированной воды, обозначают как раствор В. Раствор, состоящий из 7,4 г гидроокиси натрия и 50 г дистиллированной воды, обозначают как раствор С. Раствор С помещают в автоклав из нержавеющей стали и к нему при перемешивании добавляют оба раствора А и В. Автоклав герметично закрывают и температуру повышают до 160° С, затем перемешивание продолжают для осуществления гидротермального синтеза в течение 60 часов. рН изменяют с 12,4 на 11,4. Содержимое автоклава фильтруют, получая твердое вещество, которое промывают дистиллированной водой до тех пор, пока рН промывочного раствора не достигнет 7,3. Полученное твердое вещество анализируют и результаты показывают, что это вещество представляет собой Na+-ферросиликат, имеющий кристаллическую структуру типа MFI, в котором Si/Fe (атомное отношение) составляет 25.

Полученный Na+-ферросиликат подвергают ионному обмену, промыванию водой, сушке и прокаливанию в соответствии со способом, описанным в Примере 1 получения катализатора, получая NН

Пример 5 получения катализатора

Na+-галлосиликат, NH

Пример 6 получения катализатора

Титаносиликат (Si/Ti (атомное отношение):121) синтезируют в соответствии со способом, описанным в Journal of Catalysis, 130, 440 (1991), следующим образом.

В реакционный сосуд из пирекса, снабженный мешалкой и капельной воронкой, загружают смесь 566 г (20 мас.%) раствора в метаноле гидроксида тетра-н-бутиламмония (гидроксид-н-тетрабутиламмония 0,436 моль) и 455 г (2,18 моль) тетраэтилортосиликата. К полученной смеси при перемешивании через капельную воронку добавляют по каплям 2300 г (0,25 мас.%) раствора в изопропиловом спирте тетрабутилтитаната (тетрабутилтитанат: 0,0165 моль), затем продолжают перемешивание в течение примерно 30 минут. К полученной смеси при перемешивании добавляют 790 г дистиллированной воды, и реакцию продолжают в течение 2 часов при 75-80° С, удаляя при этом спирт. Полученную реакционную смесь охлаждают и переносят в автоклав, выдерживают при 170° С в течение 2 дней при перемешивании. Затем автоклав охлаждают и его содержимое фильтруют с получением кристалла. Полученный кристалл промывают ионообменной водой, сушат в течение 8 часов при 100° С и затем подвергают прокаливанию при 550° С в течение 16 часов в токе воздуха. Полученное прокаленное вещество анализируют, при этом результаты анализа показывают, что это вещество представляет собой титаносиликат, имеющий кристаллическую структуру типа MEL, в котором Si/Ti (атомное отношение) составляет 121.

Полученный титаносиликат добавляют к 1 л 5%-ного водного раствора хлорида аммония, затем перемешивают при 50-60° С в течение 1 часа с последующей фильтрацией для осуществления ионообмена. Полученный после фильтрации остаток подвергают процедуре ионообмена (три раза) в соответствии с таким же способом, как описано выше. Полученный в результате остаток промывают водой до тех пор, пока концентрация ионов Сl- в промывной жидкости не достигнет 1 ч/млн или ниже, а затем сушат в течение 16 часов при 110° С с получением NH

К раствору, полученному растворением 1,68 г нитрата свинца в 18,14 г воды, добавляют 13,93 г Н+ формы титаносиликата, полученной для пропитки. Полученный продукт сушат при 120° С в течение 5 часов, затем прокаливают при 550° С в течение 5 часов в токе воздуха с получением титаносиликата, содержащего Рb в количестве 7 мас.% в расчете на металл (0,73 мг экв. на 1 г титаносиликата).

С использованием в качестве катализатора титаносиликата, содержащего Рb, осуществляют получение пиридиновых оснований таким же способом, как описано ниже в Примере получения пиридиновых оснований. Результаты представлены в Таблице 2.

Пример 7 получения катализатора

Титаносиликат (Si/Ti (атомное отношение): 276), содержащий Рb в количестве 7 мас.% в расчете на металл (0,73 мгЧ экв. на 1 г титаносиликата), получают таким же способом, как описано в Примере 1 получения катализатора, за исключением того, что используют 0,16 мас.% раствор тетрабутилтитаната в изопропиловом спирте вместо 0,25 мас.% раствора тетрабутилтитаната в изопропиловом спирте.

С использованием в качестве катализатора титаносиликата, содержащего Рb, осуществляют получение пиридиновых оснований таким же способом, как описано ниже в Примере 10. Результаты представлены в Таблице 2.

Пример 8 получения катализатора

Кобальтсиликат (Si/Co (атомное отношение): 350) синтезируют в соответствии со способом, описанным в JP-A-63-54358, следующим образом.

100 г тетраэтилортосиликата (0,48 моль) и 217,5 г (10 мас.%) водного раствора гидроксида тетра-н-пропиламмония (гидроксид тетра-н-пропиламмония: 0,96 моль) смешивают в автоклаве. К полученной смеси при перемешивании добавляют смешанный раствор 0,57 г ацетилацетоната кобальта (III) (0,0016 моль) и этиленгликоля, затем продолжают перемешивание в течение примерно 30 минут. Полученную смесь нагревают до 105° С и перемешивают при этой температуре в течение 120 часов для осуществления гидротермического синтеза. Автоклав охлаждают и его содержимое фильтруют с получением кристалла. Полученный кристалл промывают ионообменной водой до тех пор, пока рН промывной жидкости не достигнет 7,3. Полученный продукт сушат в течение 16 часов при 120° С, затем подвергают прокаливанию при 550° С в течение 4 часов в токе воздуха. Полученное прокаленное вещество анализируют, при этом результаты анализа показывают, что это вещество представляет собой кобальтсиликат, имеющий кристаллическую структуру типа MFI, в котором Si/Co (атомное отношение) составляет 350.

Полученный кобальтсиликат подвергают процедуре ионообмена, промывке водой, сушке и прокаливанию в соответствии с таким же способом, как описано выше в Примере 1 получения катализатора с получением NH

К раствору, полученному растворением 1,68 г нитрата свинца в 18,14 г воды, добавляют 13,93 г Н+ формы кобальтсиликата, полученной для пропитки. Полученный продукт сушат при 120° С в течение 5 часов, затем прокаливают при 550° С в течение 5 часов в токе воздуха с получением кобальтсиликата, содержащего Рb в количестве 7 мас.% в расчете на металл (0,73 мгЧ экв. на 1 г кобальтсиликата).

С использованием в качестве катализатора кобальтсиликата, содержащего Рb, осуществляют получение пиридиновых оснований таким же способом, как описано ниже в Примере 10. Результаты представлены в Таблице 3.

Пример 1

H+-титaнocиликaт (Н+-форма Ti/Si), полученный в Примере 1 получения катализатора, прессуют под давлением 39 МПа, а затем измельчают для получения частиц, имеющих однородный размер, составляющий от 1,0 до 1,7 мм (10-16 меш). Пиридиновые основания получают, используя эти частицы в качестве катализатора в соответствии со следующим способом.

6 г катализатора, полученного выше, помещают в стеклянный реактор, имеющий внутренний диаметр 20 мм. Наполненную катализатором часть реактора нагревают при 380° С и в эту часть подают 2760 мл/час газообразного аммиака и 2,48 г/час ацетальдегида. Через 30 минут после начала подачи ацетальдегида реакционный газ, выходящий из реактора, барботируют в воду в течение 20 минут, чтобы растворить растворимые компоненты, содержащиеся в реакционном газе, в воде. Полученный раствор анализируют при помощи газовой хроматографии. Результаты приведены в Таблице 4.

Выход пиридиновых оснований основан на общем углеродном числе ацетальдегида, подвергаемого реакции; его определяют в соответствии со следующими формулами.

Выход пиридина (%) =[(Общее число атомов углерода получаемого пиридина)/(Общее число атомов углерода ацетальдегида, подвергаемого реакции)]× 100.

Выход α , β или γ -пиколина (%) =[(Общее число атомов углерода получаемого α , β или γ -пиколина)/(Общее число атомов углерода ацетальдегида, подвергаемого реакции)]× 100.

Пример 2

Пиридиновые основания получают в соответствии со способом, описанным в Примере 1, за исключением того, что используют Н+-кобальтсиликат (Н+-форма Co/Si), полученный в Примере 2 получения катализатора, вместо Н+-титаносиликата, используемого в Примере 1. Результаты представлены в Таблице 4.

Сравнительный пример 1

Пиридиновые основания получают в соответствии со способом, описанным в Примере 1, за исключением того, что используют Н+-алюмосиликат (Н+-форма Al/Si), полученный в Примере 3 получения катализатора, вместо Н+-титаносиликата, используемого в Примере 1. Результаты представлены в Таблице 4.

Сравнительный пример 2

Пиридиновые основания получают в соответствии со способом, описанным в Примере 1, за исключением того, что используют Н+-ферросиликат (H+-форма Fe/Si), полученный в Примере 4 получения катализатора, вместо Н+-титаносиликата, используемого в Примере 1. Результаты представлены в Таблице 4.

Сравнительный пример 3

Пиридиновые основания получают в соответствии со способом, описанным в Примере 1, за исключением того, что используют Н+-галлосиликат (Н+-форма Ga/Si), полученный в Примере 5 получения катализатора, вместо H+-титаносиликата, используемого в Примере 1. Результаты представлены в Таблице 4.

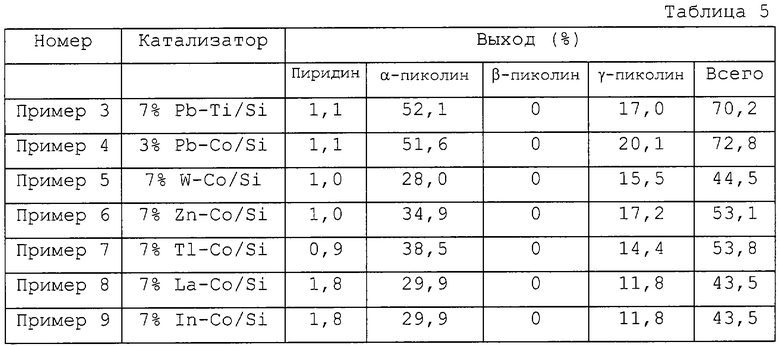

Пример 3

К раствору, полученному растворением 1,68 г нитрата свинца в 18,14 г воды, добавляют 13,93 г пропитываемого Na+-титаносиликата, полученного в Примере 1 получения катализатора. Полученный продукт сушат при 120° С в течение 5 часов, затем прокаливают при 550° С в течение 5 часов в потоке воздуха, получая титаносиликат, содержащий Рb в количестве 7 мас.% в расчете на металл (0,73 мгЧ экв. на 1 г титаносиликата).

Пиридиновые основания получают в соответствии со способом, описанным в Примере 1, за исключением того, что используют Рb-содержащий титаносиликат (7% Pb-Ti/Si), полученный выше, вместо Рb-титаносиликата, используемого в Примере 1. Результаты представлены в Таблице 5.

Пример 4

К раствору, полученному растворением 0,96 г нитрата свинца в 14,2 г воды, добавляют 19,4 г Н+-кобальтсиликата, полученного в Примере 2 получения катализатора, и все перемешивают. Полученную смесь сушат при 120° С в течение 5 часов, затем прокаливают при 550° С в течение 5 часов в потоке воздуха, получая кобальтсиликат, содержащий Рb в количестве 3 мас.% в расчете на металл (0,30 мгЧ экв. на 1 г кобальтсиликата).

Пиридиновые основания получают в соответствии со способом, описанным в Примере 1, за исключением того, что используют Рb-содержащий кобальтсиликат (3% Pb-Co/Si), полученный выше, вместо Н+-титаносиликата, используемого в Примере 1. Результаты представлены в Таблице 5.

Пример 5

К раствору, полученному растворением 59,54 г пара [5 (NH4)2O· 12WO3·5H2O] вольфрамата аммония в 200 г воды, добавляют 7,44 г Н+-кобальтсиликата, полученного в Примере 2 получения катализатора, и все перемешивают. Полученную смесь сушат при 120° С в течение 5 часов, затем прокаливают при 550° С в течение 5 часов в потоке воздуха, получая кобальтсиликат, содержащий W в количестве 7 мас.% в расчете на металл (2,46 мгЧ экв. на 1 г кобальтсиликата).

Пиридиновые основания получают в соответствии со способом, описанным в Примере 1, за исключением того, что используют кобальтсиликат, содержащий W (7% W-Co/Si), полученный выше, вместо Н+-титаносиликата, используемого в Примере 1. Результаты представлены в Таблице 5.

Пример 6

К раствору, полученному растворением 2,55 г 6-гидрата нитрата цинка в 10,4 г воды, добавляют 7,44 г H+-кобальтсиликата, полученного в Примере 2 получения катализатора, и все перемешивают. Полученную смесь сушат при 120° С в течение 5 часов, затем прокаливают при 550° С в течение 5 часов в потоке воздуха, получая кобальтсиликат, содержащий Zn в количестве 7 мас.% в расчете на металл (2,30 мгЧ экв. на 1 г кобальтсиликата).

Пиридиновые основания получают в соответствии со способом, описанным в Примере 1, за исключением того, что используют кобальтсиликат, содержащий Zn (7% Zn-Co/Si), полученный выше, вместо Н+-титаносиликата, используемого в Примере 1. Результаты представлены в Таблице 5.

Пример 7

К раствору, полученному растворением 0,73 г нитрата таллия (I) в 10,4 г воды, добавляют 7,44 г Н+-кобальтсиликата, полученного в Примере 2 получения катализатора, и все перемешивают. Полученную смесь сушат при 120° С в течение 5 часов, а затем прокаливают при 550° С в течение 5 часов в потоке воздуха, получая кобальтсиликат, содержащий Тl в количестве 7 мас.% в расчете на металл (0,37 мгЧ экв. на 1 г кобальтсиликата).

Пиридиновые основания получают в соответствии со способом, описанным в Примере 1, за исключением того, что используют кобальтсиликат, содержащий Tl (7% Tl-Co/Si), полученный выше, вместо Н+-титаносиликата, используемого в Примере 1. Результаты представлены в Таблице 5.

Пример 8

К раствору, полученному растворением 1,75 г 6-гидрата нитрата лантана в 10,4 г воды, добавляют 7,44 г Н+-кобальтсиликата, полученного в Примере 2 получения катализатора, и все перемешивают. Полученную смесь сушат при 120° С в течение 5 часов, а затем прокаливают при 550° С в течение 5 часов в потоке воздуха, получая кобальтсиликат, содержащий La в количестве 7 мас.% в расчете на металл (1/63 мг экв. на 1 г кобальтсиликата).

Пиридиновые основания получают в соответствии со способом, описанным в Примере 1, за исключением того, что используют кобальтсиликат, содержащий La (7% La-Co/Si), полученный выше, вместо Н+-титаносиликата, используемого в Примере 1. Результаты представлены в Таблице 5.

Пример 9

К раствору, полученному растворением 3,32 г 9-гидрата сульфата индия в 10,4 г воды, добавляют 7,44 г Н+-кобальтсиликата, полученного в Примере 2 получения катализатора, и все перемешивают. Полученную смесь сушат при 120° С в течение 5 часов, а затем прокаливают при 550° С в течение 5 часов в потоке воздуха, получая кобальтсиликат, содержащий In в количестве 7 мас.% в расчете на металл (1,97 мгЧ экв. на 1 г кобальтсиликата).

Пиридиновые основания получают в соответствии со способом, описанным в Примере 1, за исключением того, что используют кобальтсиликат, содержащий In (7% In-Co/Si), полученный выше, вместо Н+-титаносиликата, используемого в Примере 1. Результаты представлены в Таблице 5.

Пример 10

Катализатор прессуют под давлением 39 МПа, затем измельчают с получением частиц однородного размера от 1,0 до 1,7 мм (10-16 меш). Получение пиридиновых оснований осуществляют с использованием таких частиц в качестве катализатора в соответствии со следующим способом.

6 г катализатора, полученного как указано выше, загружают в стеклянную реакционную трубку с внутренним диаметром 20 мм. Катализатор, заполняющий часть реакционной трубки, нагревают при 400° С и в ту часть реакционной трубки, которая заполнена катализатором, подают газообразный аммиак (2760 мл/час) и ацетальдегид (2,48 г/час). Через 30 минут после начала подачи ацетальдегида реакционный газ, вытекающий из реакционной трубки, барботируют в воду в течение 20 минут для растворения в воде присутствующих в реакционном газе растворимых компонентов. Полученный раствор анализируют методом газовой хроматографии. Результаты представлены в Таблице 1.

Выход пиридиновых оснований зависит от общего числа атомов углерода ацетальдегида, участвующего в реакции, и рассчитывается по следующей формуле:

Выход пиридина (%)=[(Общее число атомов углерода полученного пиридина)/(Общее число атомов углерода ацетальдегида, участвующего в реакции)]× 100.

Выход α , β или γ -пиколина (%) =[(Общее число атомов углерода полученного α , β или γ -пиколина)/(Общее число атомов углерода ацетальдегида, участвующего в реакции)]x100.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПИРИДИНА И ЕГО АЛКИЛЬНЫХ ПРОИЗВОДНЫХ | 2013 |

|

RU2671215C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПСИЛОН-КАПРОЛАКТАМА | 2002 |

|

RU2240312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРИДИНОВ | 2017 |

|

RU2688224C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРИДИНОВ | 2017 |

|

RU2688680C1 |

| КАТАЛИЗАТОР АРОМАТИЗАЦИИ АЛКАНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ КАТАЛИЗАТОРА | 2005 |

|

RU2367643C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРИДИНА И МЕТИЛПИРИДИНОВ | 2015 |

|

RU2599573C2 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ | 1989 |

|

RU2067024C1 |

| Способ получения кристаллического элементосиликата семейства цеолитов пентасил и кристаллический элементосиликат | 2023 |

|

RU2814252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОКСИДОВ ПРЯМЫМ ОКИСЛЕНИЕМ ОЛЕФИНОВ, КАТАЛИТИЧЕСКИЙ СОСТАВ ДЛЯ ЭТОГО ПРОЦЕССА И СПОСОБ ЕГО РЕГЕНЕРАЦИИ | 1997 |

|

RU2189378C2 |

| ТИТАНСОДЕРЖАЩИЙ ЦЕОЛИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ И ДИЧЕТВЕРТИЧНОЕ АММОНИЕВОЕ СОЕДИНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 1994 |

|

RU2140819C1 |

Изобретение относится к способу получения пиридиновых оснований, который включает взаимодействие в газовой фазе алифатического альдегида, алифатического кетона или их смеси с аммиаком в присутствии цеолита, содержащего титан и/или кобальт и кремний в качестве составляющих его элементов, в котором атомное отношение кремния к титану и/или кобальту составляет от приблизительно 5 до приблизительно 1000. Способ позволяет повысить выход целевых пиридиновых оснований. 7 з.п. ф-лы, 5 табл.

| КАТАЛИЗАТОР СИНТЕЗА β - ПИКОЛИНА КОНДЕНСАЦИЕЙ АКРОЛЕИНА С АММИАКОМ И СПОСОБЫ ЕГО ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2079360C1 |

Авторы

Даты

2004-12-27—Публикация

2000-06-26—Подача